Изобретение относится к измельчительному оборудованию, в частности к футеровкам барабанных мельниц самоизмельчения, выполненным из эластомерного материала, и может быть использовано в металлургической, горной, строительной, химической и других отраслях промышленности при измельчении кускового материала.

В футеровках барабанных мельниц самоизмельчения для подъема измельчаемого материала на определенную высоту используют подъемные элементы различного типа, называемые лифтерами. При вращении барабана такой мельницы лифтеры, находящиеся в нижнем положении, захватывают куски измельчаемого материала и поднимают их на некоторую высоту. Поднятые куски материала на определенной высоте соскальзывают с лифтера, падают вниз и дробят как куски материала, находящиеся в нижней части барабана, так и дробятся сами, в результате чего происходит самоизмельчение кускового материала. Лифтеры могут иметь различные форму, высоту и компоновку на рабочей поверхности футеровки барабанной мельницы. Наиболее широкое распространение получили футеровки барабанных мельниц самоизмельчения со стержневыми лифтерами, выполненные из эластомерного материала.

Известна аналогичная футеровка барабанной мельницы, которая может быть использована и в барабанных мельницах самоизмельчения /SU, N 1588439, А1, МПК-5 B 02 C 17/22, 30.08.90/, содержащая чередующиеся плиты и лифтеры в виде брусьев, выполненные из эластомерного материала, рабочие поверхности которых снабжены пальцами, а нижние части армированы установленными в продольных пазах закладными элементами, соединенными посредством крепежных элементов с барабаном мельницы. Пальцы лифтеров выполнены в форме усеченных конусов с различными диаметрами оснований и расположены симметрично относительно продольной оси лифтера в чередующемся порядке по одному и по два с заданным оптимальным шагом. Такое расположение пальцев лифтеров увеличивает их площадь контакта и захват измельчаемого материала по сравнению с широко известными сплошными и однорядными стержневыми лифтерами, что несколько улучшает динамику перемещения измельчаемого материала внутри барабана мельницы самоизмельчения.

Однако эффективность процесса измельчения в барабанной мельнице с такой футеровкой еще недостаточно высока. Вызвано это тем, что избирательность лифтеров ориентирована на средневзвешенный кусок измельчаемого материала, так как высота всех лифтеров одинакова. Поэтому при такой геометрии и компоновке лифтеров, пространство между ними весьма мало и быстро забивается кусками измельчаемого материала различной крупности. При этом куски максимального размера легко перекатываются через лифтеры, не поднимаются ими вверх и не участвуют в процессе дробления и измельчения.

Кроме того, такая футеровка не обладает высокой стойкостью к ударным нагрузкам, возникающим в процессе самоизмельчения кускового материала, так как пальцевые лифтеры воспринимают не только осевые, но и боковые ударные нагрузки своей боковой рабочей поверхностью. В результате этого не обеспечивается продолжительный срок службы такой футеровки.

Более совершенной является известная аналогичная футеровка барабанной мельницы самоизмельчения /RU, N 2040969, C1, МПК-6 B 02 C 17/22, 09.08.95; RU, N 2124947, C1, МПК-6 B 02 C 17/22, 20.01.99/, содержащая съемные секции, снабженные стержневыми лифтерами, расположенными радиально рядами вдоль оси барабана на рабочей поверхности секций и имеющие различную меньшую, среднюю и большую высоту в соседних рядах и установлены с различном шагом друг от друга.

Такое выполнение и компоновка лифтеров по периметру футеровки обеспечивает избирательный захват, удержание и подъем лифтерами каждого размерного ряда кусков измельчаемого материала строго определенной крупности. Лифтеры большей высоты установлены с большим шагом, чем лифтеры соседнего ряда, захватывают большие куски измельчаемого материала и пропускают между собой куски меньшей крупности. Лифтеры меньшей высоты установлены с меньшим шагом и захватывают куски материала соответствующей им крупности. Благодаря этому повышается эффективность дробления материала и увеличивается производительность барабанной мельницы самоизмельчения.

Недостатком футеровки такой конструкции остается низкая стойкость к ударным нагрузкам, воздействующим как на верхние, так и на боковые рабочие поверхности стержневых лифтеров. В результате этого и эта футеровка также характеризуется невысоким сроком службы.

Для повышения стойкости футеровки к ударным нагрузкам и абразивному воздействию применяют облицовку лифтеров износостойким материалом.

Известна аналогичная футеровка барабанной мельницы /SU, N 1829962, A3, МПК-5 B 02 C 17/22, 23.07.93/, содержащая чередующиеся плиты и лифтеры разной высоты, выполненные в виде продольных ребер из эластомерного материала, и снабженных на своей передней грани /относительно направления вращения/ твердым износостойким слоем, выполненным, например, из стали. Твердый износостойкий слой установлен и опирается на эластомерный материал ребра, к которому он прикреплен химическими /вулканизацией/ и/или механическими /болтами или скобами/ средствами. Нижние части ребер армированы установленными в пазах закладными элементами и соединены с помощью крепежных элементов с барабаном мельницы.

При такой конструкции эластомерный материал демпфирует твердый износостойкий слой, обеспечивает его амортизацию при ударных нагрузках и сводит к минимуму растрескивание и абразивный износ упомянутого твердого слоя.

Однако динамика воздействия ударных нагрузок на эластомерный материал ребер такой футеровки улучшается незначительно и практически остается прежней, в результате чего срок ее службы увеличивается, но не существенно.

Наиболее близкой к заявляемому изобретению по технической сущности, числу общих признаков и достигаемому результату является известная аналогичная футеровка шаровой мельницы, которая может быть принята за прототип и использована как футеровка барабанной мельницы самоизмельчения /RU, N 2038149, C1, МПК-6 B 02 C 17/22, 27.06.95/, содержащая чередующиеся наборы лифтеров в виде брусьев из эластомерного материала разной высоты с многогранными рабочими поверхностями, образующими волновую рабочую поверхность футеровки, нижние части которых армированы установленными в пазах закладными элементами, соединенными с помощью крепежных элементов с барабаном мельницы. Каждая секция состоит из трех брусьев меньшей, средней и большей высоты последовательно и плотно установленных в направлении вращения барабана и образующих своей рабочей поверхностью пилообразную волну по всему периметру футеровки. Рабочая поверхность каждого бруса выполнена трехгранной формы и образована средней верхней гранью, расположенной параллельно, и двумя боковыми наклонными гранями, расположенными симметрично под углом 25-30o к его опорной поверхности.

Благодаря тому, что в этой футеровке брусья в наборе установлены плотно друг к другу с увеличением их высоты от меньшей к большей по ходу вращения барабана, по сравнению с конструкцией и компоновкой предыдущей футеровки, достигается во-первых, направленное перемещение измельчаемого материала внутри барабана за счет образования пилообразной волновой рабочей поверхности футеровки, а во-вторых, обеспечивается некоторое увеличение срока службы за счет того, что часть боковой поверхности сопряженных брусьев не испытывает ни боковых ударных нагрузок от падающих кусков измельчаемого материала, ни абразивного его воздействия.

Однако и эта футеровка не обладает совершенной конструкцией и компоновкой брусьев в наборе, в результате чего ее срок службы и эффективность измельчения не достигают максимально возможных значений.

Объясняется это тем, что рабочие поверхности брусьев выполнены трехгранной формы, а их смежные боковые поверхности не равны по высоте и каждый последующий в наборе брус выступает над предыдущим. Поэтому "обнаженные" части боковых поверхностей брусьев подвергаются интенсивному абразивному износу, что существенно снижает срок службы такой футеровки.

Кроме того, в такой футеровке волновая рабочая поверхность брусьев пилообразной формы, хотя несколько и улучшает динамику и интенсивность измельчения материала в барабане в целом, но фактически исключает из процесса измельчения брусья меньшей высоты, которые по компоновке находятся "в тени" за брусьями большей высоты. В результате такого расположения брусья большей высоты подвергаются более интенсивному ударному и абразивному воздействию измельчаемого материала и поэтому разрушаются значительно быстрее, чем остальные брусья набора.

Следует отметить также, что при работе любой барабанной мельницы самоизмельчения с футеровкой из эластомерного материала ударная волна от удара кускового материала о рабочую поверхность бруса распространяется вглубь эластомерного материала, достигает преграды /границы разделения однородных сред/, например, пазов, закладных элементов, а также стенки барабана, отражается от них и в виде отраженной волны возвращается обратно. При этом часть энергии прямой и отраженной ударных волн рассеивается и/или поглощается упругими свойствами эластомерного материала. В результате такого волнового динамического воздействия происходит упругая вибрация как частиц эластомерного материала бруса, так и закладных элементов. При продолжительном воздействии таких динамических нагрузок на брусья происходит ослабление /релаксация/ упругих свойств эластомерного материала, после чего наступает период, когда эластомерный материал наиболее нагруженных брусьев теряет свои упругие свойства, разрушается и футеровка выходит из строя, а барабан мельницы подлежит восстановительному ремонту.

В основу изобретения поставлена задача в футеровке барабанной мельницы самоизмельчения путем усовершенствования конструкции и компоновки брусьев добиться более равномерного распределения нагрузки на брусья набора и образования плавной волновой рабочей поверхности футеровки, что обеспечивает повышение срока службы футеровки и эффективности измельчения материала.

Поставленная задача решается тем, что в футеровке барабанной мельницы самоизмельчения, содержащей чередующиеся наборы лифтеров в виде брусьев из эластомерного материала разной высоты с многогранными рабочими поверхностями, образующими волновую рабочую поверхность футеровки, нижние части которых армированы установленными в пазах закладными элементами, соединенными с помощью крепежных элементов с барабаном мельницы, согласно изобретению, каждый набор брусьев состоит из двух крайних брусьев одинаковой высоты и выступающих над ними двух средних брусьев одинаковой высоты, рабочие поверхности которых выполнены двугранными, расположены зеркально относительно плоскости симметрии набора брусьев и образуют ступенчатые восходящую и нисходящую ветви рабочей поверхности набора брусьев, при этом каждый брус каждого набора выполнен с несколькими сквозными продольными каналами в средней части, а армирующие его закладные элементы соединены с контактирующей поверхностью пазов посредством вулканизации.

Приведенная новая совокупность общих /известных/ и отличных /новых/ от прототипа существенных признаков, которыми характеризуется заявляемая футеровка барабанной мельницы самоизмельчения, является достаточной во всех случаях, на которые распространяется объем правовой защиты изобретения, так как решает поставленную техническую задачу.

Выполнение в заявляемой футеровке каждого набора брусьев в составе двух крайних брусьев одинаковой высоты и выступающих над ними двух средних брусьев одинаковой высоты, рабочие поверхности которых выполнены двугранными, расположены зеркально относительно плоскости симметрии набора брусьев и образуют ступенчатые восходящую и нисходящую ветви волны рабочей поверхности набора брусьев, позволяет за счет усовершенствования конструкции и компоновки брусьев добиться образования плавной волновой рабочей поверхности футеровки синусоидальной формы. В результате этого обеспечивается активное участие всех брусьев набора в процессе измельчения, достигается более равномерное распределение ударных нагрузок на брусья от падающих кусков измельчаемого материала, практически исключается абразивный износ плотно прилегающих боковых поверхностей брусьев и улучшается динамика взаимодействия рабочей поверхности брусьев и измельчаемого кускового материала, что существенно повышает срок службы футеровки и эффективность измельчения материала.

Выполнение в заявляемой футеровке каждого бруса каждого набора с несколькими продольными каналами в средней части способствует повышению срока службы, как упомянутых брусьев, так и футеровки в целом. Объясняется это тем, что продольные каналы /пустоты/ служат как бы разделительной средой и преградой для части прямых ударных волн. При этом ударные волны от ударов кусков материала о рабочие поверхности брусьев распространяются вглубь эластомерного материала, достигают продольных каналов, частично отражаются от них, а частично проникают глубже и отражаются от пазов, закладных элементов и стенки барабана, после чего возвращаются обратно в виде отраженных волн от упомянутых преград. При этом часть энергии прямых и отраженных ударных волн рассеивается и/или поглощается упругими свойствами эластомерного материала в большей степени в верхних частях и в меньшей степени в нижних частях брусьев. Таким образом, сквозные продольные каналы создают как бы сопротивление /импеданс/ распространению акустических волн вглубь эластомерного материала и разделяют брусья по высоте на более интенсивно нагруженные верхние части, находящиеся выше, и слабо нагруженные нижние части, находящиеся ниже плоскости расположения упомянутых сквозных продольных каналов. В результате волнового динамического воздействия происходит упругая вибрация частиц эластомерного материала, более интенсивная в верхних частях и менее интенсивная в нижних частях брусьев. При продолжительном воздействии таких динамических нагрузок на брусья происходит ослабление /релаксация/ упругих свойств эластомерного материала. После этого наступает период, когда эластомерный материал наиболее нагруженных верхних частей брусьев теряет свои упругие свойства и разрушается до границы расположения сквозных продольных каналов, а нижние части брусьев продолжают работать еще продолжительное время до потери ими упругих свойств и окончательного разрушения брусьев. Таким образом, выполнение сквозных продольных каналов повышает срок службы футеровки и эффективность измельчения материала.

Кроме того, выполнение в заявляемой футеровке каждого бруса каждого набора с несколькими продольными каналами в средней части дополнительно способствует лучшему прогреву сердцевины эластомерного материала в процессе его обязательной вулканизации. За счет этого сокращается технологическое время и расход энергоносителей на вулканизацию брусьев, более качественно происходит тепловая обработка и повышается однородность физико-механических свойств эластомерного материала брусьев по сечению после вулканизации.

Соединение в заявляемой футеровке армирующих брус закладных элементов с поверхностями пазов посредством вулканизации обеспечивает их жесткое соединение, что значительно сокращает упругую вибрацию закладных элементов в пазах и повышает срок службы футеровки и эффективность измельчения материала.

Кроме того, заявляемая футеровка барабанной мельницы самоизмельчения имеет и другие отличные от прототипа признаки, которые развивают, дополняют и характеризуют изобретение в отдельных случаях его выполнения и используются в зависимости от конкретных условий изготовления и эксплуатации.

Так, в заявляемой футеровке, согласно изобретению, двугранная рабочая поверхность каждого крайнего бруса в каждом наборе образована верхней гранью, расположенной параллельно, и наклонной гранью, расположенной под углом 19-21o к его опорной нижней поверхности.

Такое расположение граней двугранной рабочей поверхности крайних брусьев обеспечивает наилучшую геометрическую форму впадин между волнами волновой рабочей поверхности, при которой повышается как срок службы футеровки, так и эффективность измельчения материала.

Указанный угол расположения наклонных граней к опорной нижней поверхности крайних брусьев в заданном диапазоне значений 19-21o определен опытным путем и является оптимальным для данной конструкции футеровки.

Выбор этого угла меньше 19o нецелесообразен, так как в этом случае уменьшается крутизна подъема наклонных граней крайних брусьев, в результате чего уменьшается амплитуда волны волновой рабочей поверхности футеровки и снижается интенсивность измельчения материала.

Выбор этого угла больше 21o также нецелесообразен, в связи с тем, что при этом значении угла крутизна подъема наклонных граней крайних брусьев чрезмерно возрастает. При этом увеличивается амплитуда волны волновой рабочей поверхности футеровки, что приводит к увеличению массы футеровки, уменьшению полезного объема мельницы самоизмельчения и, в результате, к снижению ее производительности и эффективности работы.

Кроме того, в заявляемой футеровке, согласно изобретению, двугранная рабочая поверхность каждого среднего бруса в каждом наборе образована верхней гранью, расположенной параллельно, и наклонной гранью, расположенной под углом 21-23o к его опорной нижней поверхности.

Такое расположение граней двугранной рабочей поверхности средних брусьев обеспечивает наилучшую геометрическую форму вершин волн волновой рабочей поверхности, при которой повышается как срок службы футеровки, так и эффективность измельчения материала.

Указанный угол расположения наклонных к опорной нижней поверхности средних брусьев в заданном диапазоне значений 21-23o определен опытным путем и является оптимальным для данной конструкции футеровки.

Выбор этого угла меньше 21o нецелесообразен, так как в этом случае уменьшается крутизна подъема наклонных граней средних брусьев, в результате чего уменьшается амплитуда волны волновой рабочей поверхности футеровки и снижается интенсивность измельчения материала.

Выбор этого угла больше 23o также нецелесообразен, в связи с тем, что при этом значении угла крутизна подъема наклонных граней средних брусьев чрезмерно возрастает. При этом увеличивается амплитуда волны волновой рабочей поверхности футеровки, что приводит к увеличению массы футеровки, уменьшению полезного объема мельницы самоизмельчения и, в результате, к снижению ее производительности и эффективности работы.

Кроме того, в заявляемой футеровке, согласно изобретению, примыкающие друг к другу боковые поверхности смежных крайних и средних брусьев каждого набора выполнены попарно одинаковой высоты.

Такое выполнение брусьев позволяет полностью перекрыть боковые поверхности смежных крайних и средних брусьев друг другом и предохранить их от контакта с измельчаемым материалом. При этом полностью устраняется абразивный износ боковых поверхностей брусьев, в результате чего повышается срок службы и эффективность эксплуатации футеровки.

Кроме того, в заявляемой футеровке, согласно изобретению, угол между касательной к восходящей или нисходящей ветви волны рабочей поверхности набора брусьев и касательной к стенке барабана, перпендикулярной плоскости симметрии набора брусьев, составляет 20-25o.

Такое расположение упомянутой касательной обеспечивает наиболее благоприятный и одинаковый угол подъема как восходящей, так и нисходящей ветвей волны волновой рабочей поверхности, имеющей симметричную синусоидальную форму, при котором повышается как срок службы футеровки, так и эффективность измельчения материала.

Указанный угол расположения упомянутой касательной в заданном диапазоне значений 20-25o определен опытным путем и является оптимальным для данной конструкции футеровки.

Выбор этого угла меньше 20o нецелесообразен, так как в этом случае уменьшается крутизна и амплитуда волны многогранной волновой рабочей поверхности футеровки, в результате чего снижается интенсивность измельчения материала.

Выбор этого угла больше 25o также нецелесообразен, в связи с тем, что при этом крутизна подъема и амплитуда волны многогранной волновой рабочей поверхности футеровки чрезмерно возрастают, в результате чего увеличивается масса футеровки, а полезный объем мельницы уменьшается. В итоге это приводит к снижению производительности и эффективности работы мельницы.

Кроме того, в заявляемой футеровке, согласно изобретению, в каждом брусе каждого набора сквозные продольные каналы расположены в плоскости, проходящей через биссектрису угла между наклонной гранью его рабочей поверхности и его опорной нижней поверхностью.

Такое расположение сквозных продольных каналов обеспечивает разделение бруса по высоте на две примерно равные части, в том числе на более интенсивно нагруженную верхнюю часть, находящуюся выше, и слабо нагруженную нижнюю часть, находящуюся ниже плоскости расположения упомянутых продольных каналов.

Кроме того, в заявляемой футеровке, согласно изобретению, в каждом брусе каждого набора сквозные продольные каналы в поперечном сечении выполнены в виде прямоугольников с закругленными углами, большие стороны которых ориентированы в плоскости расположения упомянутых каналов.

Такое выполнение и расположение продольных каналов обеспечивает высокую технологичность их выполнения и четкое разделение брусьев на верхнюю и нижнюю части плоскостью, в которой расположены пустоты /продольные каналы/, создающие сопротивление /импеданс/ распространению акустических волн вглубь эластомерного материала, а также перемычки между последними, образующие наиболее ослабленное продольное сечение брусьев, по которому и происходит разрушение упомянутой перемычки при выработке ресурса работы верхней части бруса.

Таким образом, очевидно, что предложенные усовершенствования конструкции и компоновки брусьев футеровки барабанной мельницы самоизмельчения позволяют добиться более равномерного распределения нагрузки на брусья набора и образования плавной волновой рабочей поверхности футеровки, что обеспечивает повышение срока службы футеровки и эффективности измельчения материала.

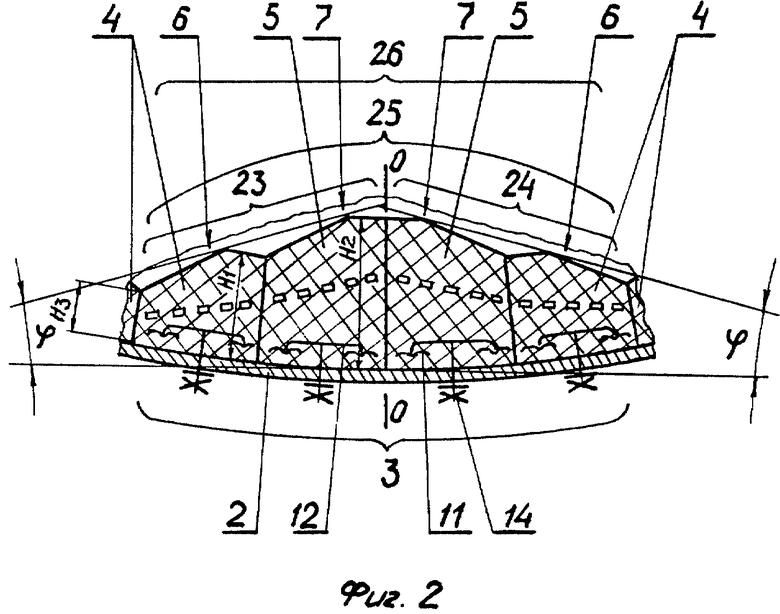

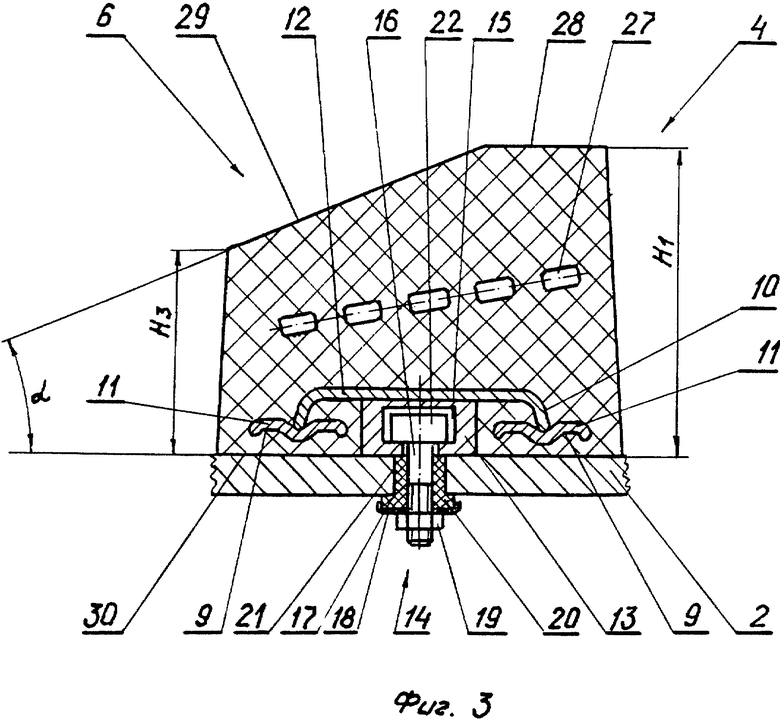

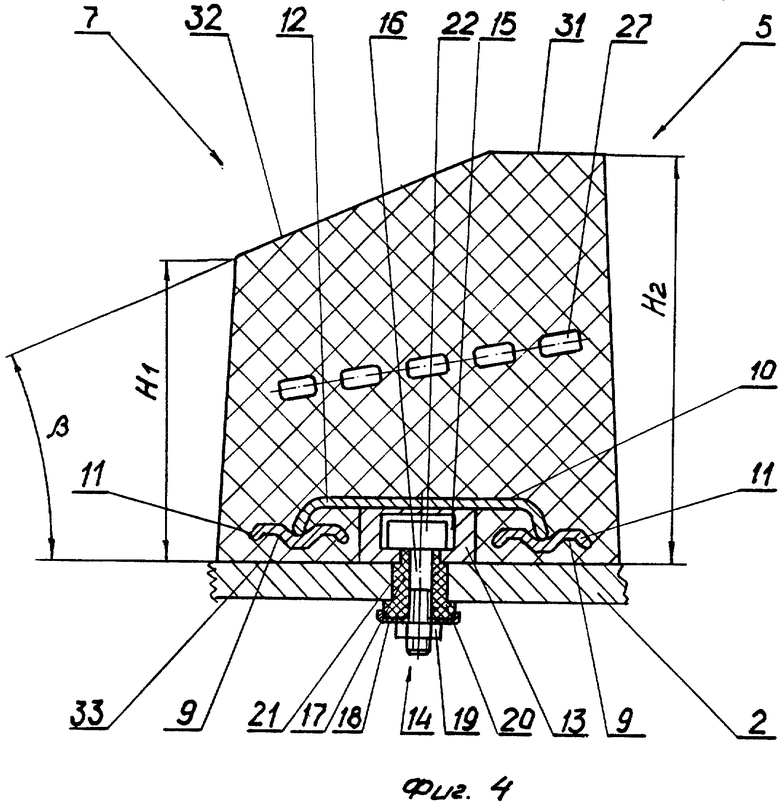

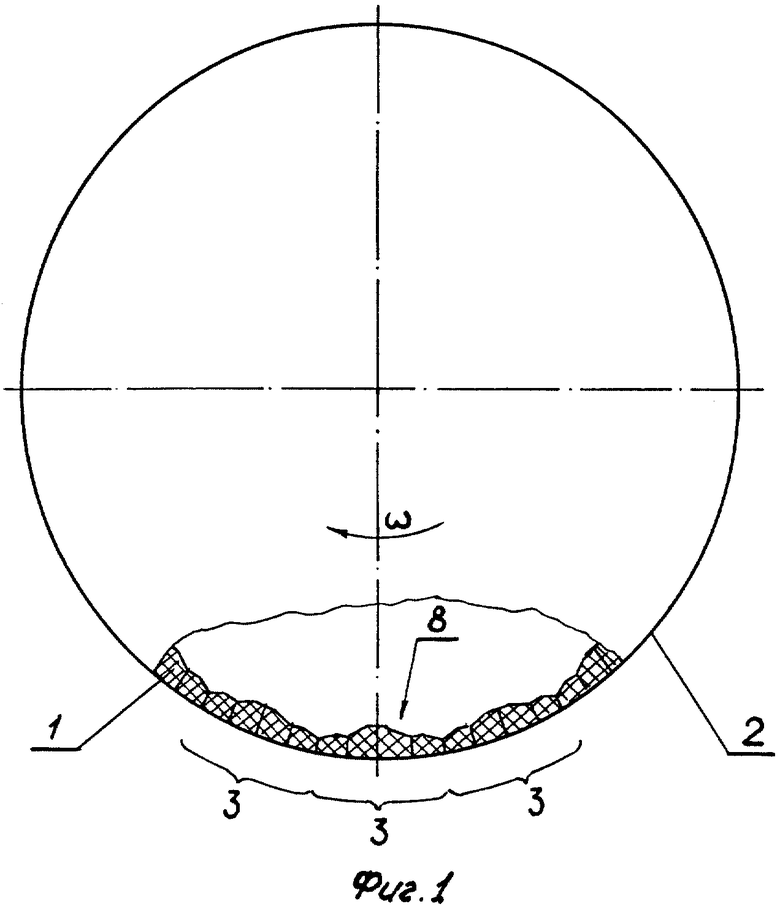

В дальнейшем изобретение поясняется подробным описанием лучшего варианта его осуществления со ссылками на прилагаемые чертежи, на которых на фиг.1 схематично изображена футеровка барабанной мельницы самоизмельчения, поперечный разрез; на фиг.2 - узел А на фиг. 1; на фиг.3 - крайний брус набора футеровки и элементы его крепления к барабану мельницы, поперечный разрез; на фиг. 4 - средний брус набора футеровки и элементы его крепления к барабану мельницы, поперечный разрез.

Футеровка 1 барабанной мельницы самоизмельчения монтируется изнутри барабана 2 /фиг. 1/ и содержит чередующиеся наборы 3 /фиг. 1, 2/ лифтеров /подъемных элементов/ в виде брусьев 4, 5 из эластомерного материала разной высоты с многогранными рабочими поверхностями 6, 7, образующими волновую рабочую поверхность 8 футеровки 1. Нижние части брусьев 4, 5 армированы установленными в продольных и поперечных пазах 9, 10 металлическими продольными и поперечными закладными элементами 11, 12 /фиг. 3, 4/. Поперечные закладные элементы 12 загнутыми вниз концами опираются на продольные закладные элементы 11, а средней частью соединены с помощью фитингов 13 и крепежных элементов 14 с барабаном 2 мельницы. Фитинги 13 выполнены с продольными Т-образными пазами 15 и прикреплены к поперечным закладным элементам 12 сваркой. Крепежные элементы 14 /фиг. 3, 4/ включают болты 16, демпфирующие втулки 17, шайбы 18 и гайки 19. Демпфирующие втулки 17 имеют торцевые фланцы 20, выполнены из эластомерного материала и установлены в отверстиях 21 барабана 2 фланцами 20 наружу. Болты 16 головками 22 введены в Т-образные пазы 15 фитингов 13 поперечных закладных элементов 12, пропущены через демпфирующие втулки 17 и снаружи барабана 2 через фланцы 20 упомянутых демпфирующих втулок 17 и шайбы 18 затянуты гайками 19.

Каждый набор 3 /фиг. 2/ брусьев 4, 5 состоит из двух крайних брусьев 4 одинаковой высоты H1 и выступающих над ними двух средних брусьев 5 также одинаковой, но большей высоты H2, рабочие поверхности 6, 7 которых выполнены двугранными, расположены зеркально относительно плоскости O-O симметрии набора 3 брусьев 4, 5 и образуют ступенчатую восходящую и нисходящую ветви 23, 24 волны 25 рабочей поверхности 26 набора 3 упомянутых брусьев 4, 5.

Каждый брус 4, 5 каждого набора 3 /фиг. 3, 4/ выполнен с несколькими сквозными продольными каналами 27 в средней части.

Армирующие каждый брус 4, 5 продольные и поперечные закладные элементы 11, 12 соединены с контактирующей поверхностью пазов 9, 10 посредством вулканизации.

Двугранная рабочая поверхность 6 каждого крайнего бруса 4 /фиг. 3/ в каждом наборе 3 образована верхней гранью 28, расположенной параллельно, и наклонной гранью 29, расположенной под углом α, равным 19-21o к его опорной нижней поверхности 30.

Двугранная рабочая поверхность 7 каждого среднего бруса 5 /фиг. 4/ в каждом наборе 3 образована верхней гранью 31, расположенной параллельно, и наклонной гранью 32, расположенной под углом β, равным 21-23o к его опорной нижней поверхности 33.

Примыкающие друг к другу боковые поверхности смежных брусьев 4, 5 или 5, 5 или 4, 4 /фиг. 2/ каждого набора 3 выполнены попарно одинаковой высоты соответственно: H1, или H2, или H3.

Угол ≪ϕ≫ между касательной к восходящей или нисходящей ветви 23, 24 волны 25 рабочей поверхности 26 набора 3 брусьев 4, 5 и касательной к барабану 2, перпендикулярной плоскости O-O симметрии набора 3 брусьев 4, 5, составляет 20-25o.

В каждом брусе 4, 5 каждого набора 3 сквозные продольные каналы 27 расположены в плоскости /фиг. 3, 4/, проходящей через биссектрису угла α или β между наклонной гранью 29, 32 его рабочей поверхности 6, 7 и его опорной нижней поверхностью 30, 32.

В каждом брусе 4, 5 каждого набора 3 сквозные продольные каналы 27 в поперечном сечении выполнены в виде прямоугольников с закругленными углами, большие стороны которых ориентированы в плоскости расположения упомянутых сквозных продольных каналов 27.

Футеровка 1 барабанной мельницы самоизмельчения работает следующим образом.

В процессе вращения барабана 2 /фиг. 1/, например, по ходу часовой стрелки мельничная загрузка падает на наборы 3 брусьев 4, 5 футеровки 1 и увлекается ее волновой рабочей поверхностью 8.

При этом наборы 3 брусьев 4, 5 футеровки 1, находящиеся в нижнем положении, захватывают куски измельчаемого материала своими двугранными рабочими поверхностями 6, 7 восходящих ветвей 23 волн 26 рабочих поверхностей наборов 3 волновой рабочей поверхности 8 футеровки 1 и поднимают их на некоторую высоту. Поднятые куски материала на определенной высоте соскальзывают с рабочих поверхностей 7 средних брусьев 5, падают вниз и дробят как куски материала, находящиеся в нижней части барабана 2, так и дробятся сами. В результате этого происходит самоизмельчение кускового материала. При этом, обеспечивается активное участие всех брусьев 4, 5 наборов 3 в процессе захвата, подъема и измельчения материала, достигается более равномерное распределение ударных нагрузок на брусья 4, 5 наборов 3 от падающих кусков измельчаемого материала, практически исключается абразивный износ плотно прилегающих боковых поверхностей брусьев 4, 5 и улучшается динамика взаимодействия рабочих поверхностей 6, 7 брусьев 4, 5, формирующих волновую рабочую поверхность 8 футеровки 1, и измельчаемого материала. Все это существенно повышает срок службы футеровки 1 и эффективность измельчения материала.

Кроме того, в связи с тем, что волновая рабочая поверхность 8 футеровки 1 имеет синусоидальную форму, направление рабочего вращения барабана 2 может быть выбрано как по ходу, так и против хода часовой стрелки, что расширяет технологические возможности мельницы самоизмельчения с такой футеровкой 1.

Механизм воздействия ударных нагрузок измельчаемого кускового материала на брусья 4, 5 футеровки 1 заключается в следующем.

Ударные волны от ударов кусков материала о рабочие поверхности 6, 7 брусьев 4, 5 распространяются вглубь эластомерного материала. Они достигают сквозных продольных каналов 27, частично отражаются от них, а частично проникают глубже и отражаются от продольных и поперечных пазов 9, 10, продольных и поперечных закладных элементов 11, 12 и стенки барабана 2, после чего возвращаются обратно в виде отраженных волн от упомянутых преград. При этом часть энергии прямых и отраженных ударных волн рассеивается и/или поглощается упругими свойствами эластомерного материала в большей степени в верхних частях и в меньшей степени в нижних частях брусьев 4, 5. Упомянутые сквозные продольные каналы 27 создают сопротивление /импеданс/ распространению акустических волн вглубь эластомерного материала и разделяют брусья 4, 5 по высоте на более интенсивно нагруженные верхние части, находящиеся выше, и слабо нагруженные нижние части, находящиеся ниже плоскости расположения упомянутых сквозных продольных каналов 27. В результате волнового динамического воздействия происходит упругая вибрация частиц эластомерного материала, причем более интенсивная в верхних частях и менее интенсивная в нижних частях брусьев 4, 5. При длительной работе барабанной мельницы самоизмельчения и продолжительном воздействии таких динамических нагрузок на наборы 3 брусьев 4, 5 футеровки 1 происходит ослабление /релаксация/ упругих свойств эластомерного материала. После этого наступает период, когда эластомерный материал наиболее нагруженных верхних частей брусьев 4, 5 теряет свои упругие свойства и разрушается до границы расположения сквозных продольных каналов, а нижние части брусьев 4, 5 продолжают работать еще продолжительное время до потери ими упругих свойств и окончательного разрушения брусьев 4, 5. Разрушенные брусья 4, 5 футеровки 1 подлежат демонтажу и замене на новые. Практически сквозные продольные каналы 27 увеличивают срок службы как брусьев 4, 5, так и футеровки в целом, в результате чего повышается эффективность измельчения материала и работы мельницы самоизмельчения с такой футеровкой 1. Следует также отметить, что этому также способствует и жесткое соединение посредством вулканизации продольных и поперечных закладных элементов 11, 12 с поверхностями соответствующих пазов 9, 10 за счет того, что при этом значительно сокращается упругая вибрация упомянутых продольных и поперечных закладных элементов 11, 12 от проникающих ударных волн, в результате чего значительно позднее наступает потеря эластомерным материалом брусьев 4, 5 своих упругих свойств /релаксация/.

Изобретение не ограничивается описанными и показанными на чертежах вариантами реализации, но может быть изменено, модифицировано и дополнено в рамках объема, определенного формулой изобретения.

Изобретение может быть изготовлено промышленным способом на любом предприятии резино-технических изделий или шинной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННАЯ МЕЛЬНИЦА | 1998 |

|

RU2165295C2 |

| БРОНЕФУТЕРОВКА ДЛЯ МЕЛЬНИЦ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2304466C2 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| Барабанная мельница самоизмельчения | 1979 |

|

SU997801A1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2535396C1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2529150C2 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА БАРАБАННЫХ ВРАЩАЮЩИХСЯ МЕЛЬНИЦ | 2013 |

|

RU2546883C1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2175575C2 |

| Износостойкий лифтер | 1985 |

|

SU1273159A1 |

| ФУТЕРОВКА БАРАБАННЫХ МЕЛЬНИЦ САМОИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2040969C1 |

Футеровка содержит чередующиеся наборы лифтеров в виде брусьев из эластомерного материала разной высоты с многогранными рабочими поверхностями, образующими волновую рабочую поверхность футеровки, нижние части которых армированы установленными в пазах закладными элементами, соединенными с помощью крепежных элементов с барабаном мельницы, при этом каждый набор брусьев состоит из двух крайних брусьев одинаковой высоты и выступающих над ними двух средних брусьев одинаковой высоты, рабочие поверхности всех брусьев выполнены двугранными, расположены зеркально относительно плоскости симметрии набора брусьев и образуют ступенчатые восходящую и нисходящую ветви волны рабочей поверхности набора брусьев, каждый брус каждого набора выполнен с несколькими сквозными продольными каналами в средней части, а армирующие закладные элементы соединены с контактирующей поверхностью пазов посредством вулканизации. Изобретение позволяет повысить срок службы футеровки и эффективность измельчения материала. 6 з.п.ф-лы, 4 ил.

| ФУТЕРОВКА ШАРОВОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2038149C1 |

| RU 2004330 С1, 15.12.1993 | |||

| RU 2075346 С1, 20.03.1997 | |||

| БРОНЕФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2123384C1 |

| Бронефутеровка внутренней поверхности корпуса барабанной мельницы | 1982 |

|

SU1200977A1 |

| Торцовое уплотнение | 1984 |

|

SU1569482A1 |

| US 3934828 А, 27.06.1976 | |||

| US 4485975 А, 04.12.1984 | |||

| Преобразователь угла поворота вала в код | 1977 |

|

SU645190A1 |

| GB 999521 А, 28.07.1965 | |||

| КОМПОЗИЦИЯ НА МЯСНОЙ ОСНОВЕ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ПИТАНИЯ ДЕТЕЙ РАННЕГО ВОЗРАСТА | 2003 |

|

RU2245664C1 |

Авторы

Даты

2001-12-10—Публикация

2001-01-15—Подача