Изобретение относится к области плазменной техники и может быть использовано для изготовления электродов генераторов низкотемпературной плазмы, обеспечивающие эмиссию электронов и устойчивое горение дуги.

Для изготовления электродов предложены различные материалы и способы их изложения. Так, в пат. N 5126622 США, кл. H 01 J 19/06, приоритет 07.11.90, опубликовано 920630, том 1139, N 5 [1], предлагается материал для электродов, который содержит барий и/или оксид бария в качестве компонента, испускающего электроны. Эмиттор электронов заключен в пористый металлический материал, имеющий множество диффузионных полостей.

Патент N 0537495 ЕПВ (Ep), кл. H 01 J 9/04, приоритет от 17.09.92, опубликованного 92.04.21, N 16 [2] предлагает при изготовлении электродов смешивать сухие порошки металла, имеющие высокую температуру плавления, а также высокую термостойкость, и вещества, излучающие электроны. Смесь спрессовывают в герметичном реакционном сосуде и подвергают ее горячему изостатическому прессованию для получения полуфабриката, который затем отрабатывают на станке и получают электрод заданной формы. Веществом, излучающим электроны, является алюминат бария.

Пат. N 5128584 США, приоритет от 27.02.91, кл. H 01 J 1/28, опубликовано 920707, том 1140, N 1 [3], предлагает импрегнированный дисперсный электрод, который содержит пористую металлическую матрицу, импрегнированную эмиттирующим электроны материалом на основе скандия или вольфрамата скандия.

Таким образом, общим во всех указанных патентах является наличие металлической матрицы, обеспечивающей подвод электрического тока и фиксирующей эмиттирующую добавку, и эмиттирующая добавка различных составов. Предлагаемое изобретение основано на том же принципе, однако в качестве основы и эмиттера использованы другие компоненты.

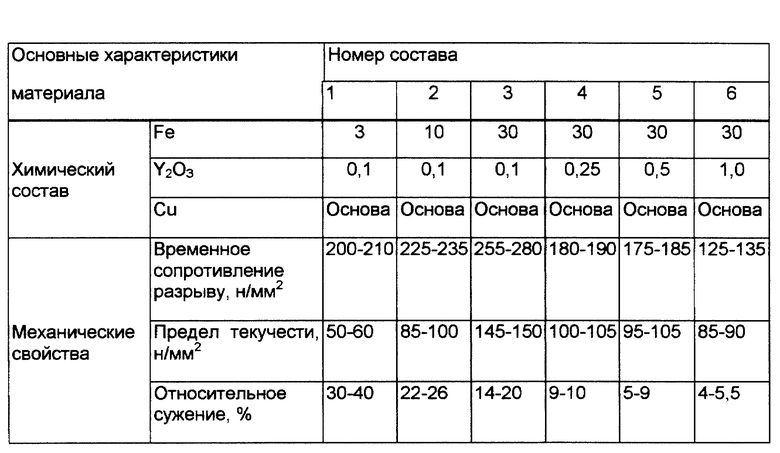

Материал электродов генераторов низкотемпературной плазмы, содержащий пористую металлическую матрицу, импрегнированную эмиттирующим электроны материалом, отличающийся тем, что в качестве пористой металлической матрицы использована смесь медного и железного порошков, а в качестве эмиттирующего электроны материала использована окись иттрия Y2O3 при следующем соотношении компонентов, мас.%:

Железо - 3-30

Y2O3 - 0,1-1

Медь - Остальное

Медь обеспечивает высокий уровень теплопроводности и электропроводности, железо снижает интенсивность испарения меди в процессе создания плазмы Y2O3 обеспечивает снижение работы выхода электронов и устойчивость горения дуги.

При изготовлении электродов производится смешивание сухих порошков металлов (Cu + Fe) и окиси иттрия (Y2O3). Получившуюся смесь прессуют на воздухе в пресс-форме таким образом, что площади поперечного сечения прессовки и готового изделия относятся как 4:1-8:1. Затем смесь спекают в защитно-восстановительной среде (водород, диссоциированный аммиак) в диапазоне температур 900-1050oC в течение времени 20 мин - 4 часа, после чего ее подвергают ковке в диапазоне температур 850-950oC для получения прутка, имеющего припуск по диаметру 2-5 мм, либо экструзии. Затем производится механическая обработка для получения конечных размеров.

Для устойчивой работы электродов плазмотронов важное значение имеет равномерность распределения вводимых компонентов шихты по объему детали. В этой связи особое внимание следует уделить процессу смешивания исходных компонентов, имеющих различную плотность и различные свойства.

Так, для создания состава, содержащего 30% Fe и 0,1% Y2O3, смешивание проводили в три этапа последовательно:

1. Смешивается 10 г Cu, 5 г Fe и 5 г Y2O3, всего 20 г.

2. К полученному составу добавляется 80 г Fe, 200 г Cu и вновь его перемешивали.

3. К полученному составу добавляется 1410 г Fe и 3290 г Cu, так что получается 5000 г, и вновь перемешивается, после чего из полученной шихты производится прессование и спекание заготовок.

В процессе создания настоящего изобретения экспериментально установлено, что оптимальное давление прессования составляет 300-400 МПа (3-4 т/см2). Давление ниже 300 МПа (3 т/см2) не дает возможности получать требуемую плотность порошков. Увеличение давления свыше 400 МПа (4 т/см2) приводит к появлению в процессе спекания вздутий и трещин на поверхности спекаемых заготовок из-за испарения адсорбированных пленок внутри заготовок.

Спекание в восстановительной среде (водород, диссоциированный аммиак) защищает пористый материал от внутреннего окисления. Экспериментально установлено, что диапазон температур спекания составляет 900-1050oC, время спекания составляет от 20 мин до 4 часов. В рассматриваемом примере (см. таблицу) температура спекания составляет 1000oC, время спекания 2 часа.

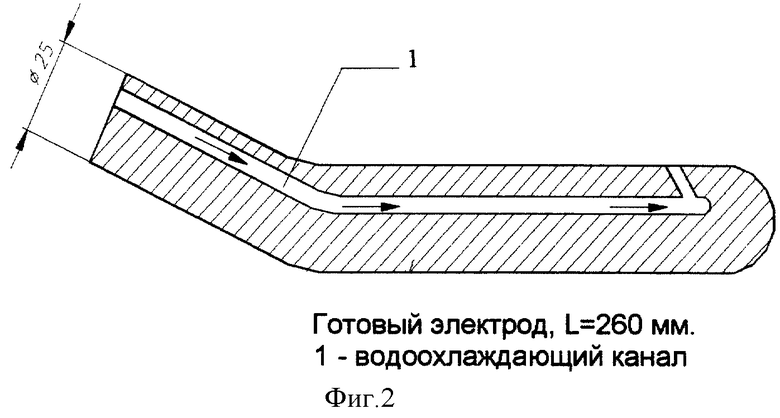

В результате прессования и спекания получены заготовки размером ⊘ 60х90 мм, которые потом поступают на ковку (фиг. 1, а).

Операция ковки преследует две цели:

- получение заготовки требуемого размера,

- повышение прочности, устранение остаточной пористости и улучшение эксплуатационных характеристик материала.

Трудность ковки сплавов на основе меди определяется двумя обстоятельствами:

- наличием "зоны хрупкости" медной основы в диапазоне температур 300-600oC;

- наличием значительного количества хрупкой добавки - окиси иттрия. В рассматриваемом примере температурный интервал ковки был выбран в диапазоне температур 900-950oC с выдержкой заготовок для нагрева при температуре ковки в течение 60 мин. Ковка проводилась в обжимках через 5 мм за проход по диаметру с промежуточным нагревом после каждого прохода по схеме:

⊘ 60_→ ⊘ 55_→ ⊘ 45_→ ⊘ 40_→-⊘ 35_→ ⊘ 29 мм (фиг. 1, б)

Наряду с заготовками для электродов были изготовлены образцы для определения механических свойств. Основные механические свойства приведены в таблице. Из приведенных данных следует, что введение железа приводит к увеличению прочности и снижению пластичности. Введение Y2O3 снижает как прочность, так и пластичность. Наличие 1 мас.% Y2O3 и более существенно затрудняет пластическую деформацию и дальнейшую обработку заготовок.

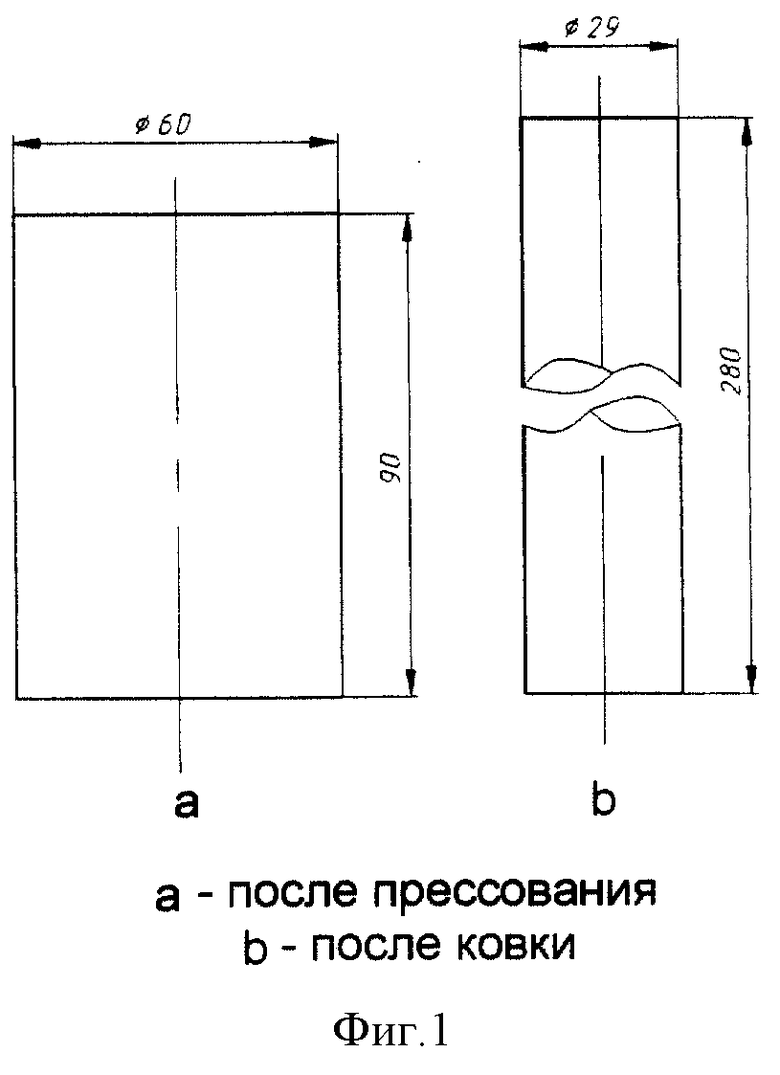

После ковки производилась механическая обработка и гибка заготовок для получения готовой детали (фиг. 2) и определялись эксплуатационные характеристики материала в составе генератора низкотемпературной плазмы.

Заявленный диапазон содержаний компонентов выбран из следующих соображений. Увеличение содержания Y2O3 выше 1% снижает пластичность материала и делает невозможным получение деталей требуемой формы и размеров. Снижение содержания Y2O3 ниже 0,1% и Fe ниже 3% неэффективно. Повышение содержания Fe выше 30% недопустимо снижает теплопроводность и электропроводность материала.

Использованная литература

1. Патент N 5126622 США, кл. H 01 J 9/06, приоритет 07.11.90, опубликовано 920630, том 1139, N 5.

2. Патент N 0537495 ЕПВ (Ep), кл. H 01 J 9/04, приоритет от 17.09.92, опубликовано 920421, N 16.

3. Патент N 5128584 США, приоритет от 27.02.91, кл. H 01 J 1/28, опубликовано 920707, том 1140, N 1. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ПЛАЗМЫ | 1996 |

|

RU2100916C1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКАЯ КАМЕРА | 1996 |

|

RU2106715C1 |

| СОСТАВ МАТЕРИАЛА ЭЛЕКТРОДОВ ГЕНЕРАТОРА НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ | 2008 |

|

RU2381590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2000 |

|

RU2170647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| ПЛОСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 1996 |

|

RU2126187C1 |

| ВЕЩЕСТВО ДЛЯ ПАССИВНОГО ЛАЗЕРНОГО ЗАТВОРА | 1997 |

|

RU2114495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

Изобретение относится к плазменной технике и может быть использовано для изготовления электродов генераторов низкотемпературной плазмы, обеспечивающих эмиссию электронов и устойчивое горение дуги. Материал электродов генераторов низкотемпературной плазмы содержит пористую металлическую матрицу в виде спеченной смеси медного и железного порошков и эмиттирующий электроны материал в виде окиси иттрия Y2O3 при следующем соотношении компонентов, мас.%: железо 3-30, Y2O3 0,1-1, медь - остальное. 1 табл., 2 ил.

Материал электродов генераторов низкотемпературной плазмы, содержащий пористую металлическую матрицу, импрегнированную эмиттирующим электроны материалом, отличающийся тем, что в качестве пористой металлической матрицы использована спеченная смесь медного и железного порошков, а в качестве эмиттирующего электроны материала использована вводимая в процессе смешивания порошков матрицы окись иттрия Y2O3 при следующем соотношении компонентов, мас.%:

Железо - 3 - 30

Y2O3 - 0,1 - 1

Медь - Остальноер

| US 5128584 А, 07.07.1992 | |||

| US 5121027 А, 27.02.1991 | |||

| RU 94029850 А1, 20.05.1997 | |||

| Паропромывочное устройство парогенератора | 1982 |

|

SU1070377A1 |

| EP 0537495 А1, 21.04.1993. | |||

Авторы

Даты

2001-12-10—Публикация

2000-11-30—Подача