Изобретение относится к способу обработки материалов на основе органических отходов, содержащих жидкость, в частности к шламу очистных сооружений, и к устройству для реализации указанного способа. Обработку выполняют с определенной целью - сделать материал пригодным для использования в качестве удобрения или среды для улучшения почвы.

Известные агрегаты для обработки основаны на периодической подаче материала в камеру обработки, куда добавляют определенные химикаты. Химические добавки вызывают протекание в материале реакций, приводящих к выделению тепла и испарению жидкости, а также к регулированию значения pH и повышению содержания азота в конечном продукте. Затем подводят дополнительную тепловую энергию для испарения жидкости из массы, химически обработанной указанным образом, и обеспечения желаемого содержания твердого вещества в конечном продукте.

Эта известная технология имеет ряд недостатков. Так, периодическая обработка не является эффективным подходом. Использование относительно высоких температур (около 425oC) приводит также к разрушению гуминовой кислоты и других веществ, важных для улучшения почвы.

Кроме того, при протекании реакции в массе затрудняется газификация жидкости, что в целом снижает результаты реакции. При использовании внешней тепловой энергии для газификации/сушки и гранулирования после окончания реакции температура должна быть достаточно низкой, чтобы избежать потерь компонентов материала, важных для улучшения почвы. Для этого можно применять различные низкотемпературные технологические процессы. Однако характеристики материала, получаемого в результате реакции, имеют большое значение, в том числе и для результата указанного технологического процесса.

Известные технологии включают также непрерывные способы обработки материалов, содержащих жидкость, например шлама сточных отходов, как описано в патентах US-A-4038180 и EP-A-0356781. Однако эти способы страдают теми же недостатками, что указаны выше для периодической подачи материала, а кроме того, они имеют тенденцию к меньшей эффективности, поскольку требуют низкой скорости пропускания материала для обеспечения времени нахождения шлама в камере, достаточного для протекания требуемых реакций и проведения сушки.

Задачей изобретения является способ непрерывной обработки, который не требует нагревания шлама от внешнего источника для обеспечения необходимого испарения и позволяет поддерживать достаточно низкую температуру во избежание потери компонентов материала, важных для улучшения почвы.

Согласно изобретению данная задача решается с помощью способа и устройства, описанных в прилагаемой формуле изобретения.

Процессы реакции активируются, если на материал оказывают непосредственное ударное воздействие вращающимися ударными средствами при его падении через вертикальную камеру обработки. Жидкость и воздух выбивают из пор частиц твердой массы, и компактные свободные частицы формируют при условиях, способствующих дегазации. При этом выделяющаяся жидкость имеет относительно большую поверхность, способствующую испарению и дегазации, и вместе с тем обладает охлаждающим эффектом, который обеспечивает поддержание температуры на достаточно низком уровне, в то время как теплота, выделяемая в результате химической реакции, является достаточной для желаемого испарения. При таком непрерывном процессе свободная жидкость, окружающая частицы, эффективно поглощает поступающую тепловую энергию. Кроме того, компактные частицы предоставляют гораздо большую свободу выбора оборудования для гранулирования или зернения.

Ниже приведено более подробное описание изобретения со ссылкой на чертежи, на которых представлены:

фиг. 1 - вертикальная проекция устройства согласно изобретению, пригодного для обработки, например, шлама сточных вод;

фиг. 2 и 3 - последовательные увеличенные виды в продольном разрезе устройства согласно изобретению, и

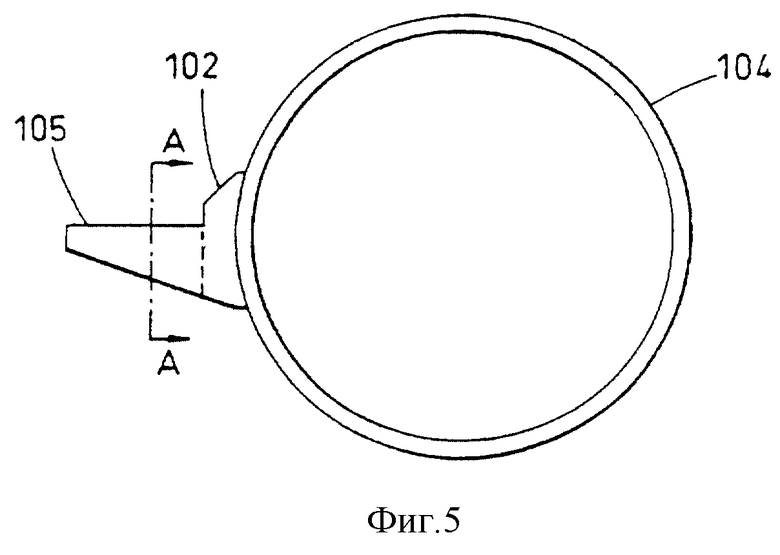

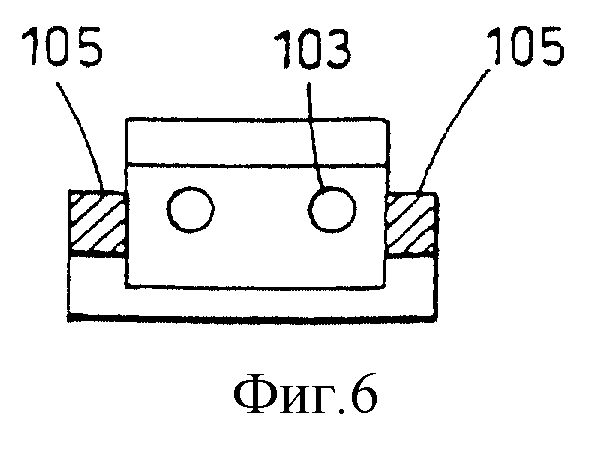

фиг. 4, 5 и 6 - вертикальная проекция, вид сверху и вид в поперечном разрезе соответственно деталей обрабатывающего средства.

Как показано на фиг. 1, устройство 1 согласно изобретению в общем случае содержит камеру 2 обработки материала с верхней частью 3, предназначенной для вывода газа, узел 4 подачи материала, узел 5 вывода материала, а также два приводных узла 6 и 7.

Как показано на фиг. 2 и 3, камера 2 обработки материала в общем случае содержит вертикальный цилиндрический корпус 10, который в данном варианте исполнения для удобства изготовлен из нескольких секций. Входной блок 11, снабженный червячным транспортером 12 для подачи материала, подлежащего обработке, расположен в верхней части камеры, а входные отверстия 14 с вертикально направленными соплами 15 для добавления химикатов расположены на одном уровне с блоком 11 подачи материала или ниже него. Выше входного блока 11 и отверстий 14 камера 2 обработки переходит в камеру 3 вывода газа, верхняя часть которой ограничена торцевой стенкой 16, а нижняя часть камеры 2 имеет открытый конец или выходное отверстие 17.

В центре камеры 2 расположено с возможностью поворота трубчатое тело 18. Вокруг трубчатого тела 18 проходит более короткий трубчатый вал 19, закрепленный против проворачивания, но способный скользить в осевом направлении и несущий несколько, например, одиннадцать обрабатывающих средств 20.

Внутри трубчатого тела 18 имеется ось 21, которая может поворачиваться в трубчатом теле независимо от вращения последнего. Ось 21 проходит вертикально через верхнюю стенку 22 корпуса 10 и соединяется с верхним приводом 6, например, таким, который содержит электродвигатель такого типа, который обеспечивает передачу на ось 21 периодического и прерывистого вращения в противоположных направлениях. Шкив 25, расположенный между верхней стенкой 22 корпуса и торцевой стенкой 16 камеры, закреплен шпонкой 26 к верхнему концу трубчатого вала 19 и вращается через определенную приводную трансмиссию не показанных шкивов от приводного шкива 27, который расположен в боковой секции 28 корпуса и также соединен с приводным двигателем 7, обеспечивающим вращение приводного шкива 27.

В варианте реализации изобретения, который показан на чертежах и описан ниже, вращающаяся опора трубчатого тела 18 в цилиндрическом корпусе снабжена верхним комплектом 30 подшипников и нижним подшипником 32. В показанном примере верхний комплект подшипников состоит из двух шарикоподшипников 36, 37, разделенных распорными кольцами и установленных наружными кольцами с канавками в верхней торцевой стенке 16 выходной части верхней торцевой стенки 16. Уплотнение 38, установленное в конце зависимой части 40, уплотняет наружную окружность трубчатого тела 18.

Верхний подшипник 32 показан как осевой/радиальный роликовый подшипник, наружное кольцо которого с канавками закреплено в нижнем конце трубчатого тела 18, а внутреннее кольцо с канавками закреплено на плече цилиндрической опоры 42, расположенной внутри нижней части трубчатого тела на определенном расстоянии от него и жестко прикрепленной центральным стопорным винтом 44 и стопорным диском 45 к нижней части 46 звездообразного корпуса 10, который также образует нижний конец камеры 2 обработки. Уплотнение 48, расположенное внутри нижней части 46, уплотняет наружную поверхность трубчатого тела 18.

Поворотная опора оси 21 в трубчатом теле 18 содержит верхний комплект 50 подшипников, промежуточный подшипник 51 и нижний подшипник 52. Верхний комплект 50 подшипников, как и верхний комплект 30 подшипников трубчатого тела, состоит из двух шарикоподшипников 56 и 57, которые разделены распорными кольцами, при этом их наружные кольца с канавками застопорены другими верхними стопорными кольцами между внутренним плечом 60 трубчатого тела 18 и верхним стопорным диском 61, который также прикрепляет к трубчатому телу шкив 25 и внутренние кольца с канавками верхних подшипников 36, 37 трубчатого тела. Внутренние кольца с канавками осевых подшипников 56, 57 закреплены верхним распорным кольцом 62 между буртиком 64 и стопорным кольцом 65 оси 21.

Промежуточный подшипник 51 прикреплен обычным образом посредством стопорного кольца 66 и стопорного диска 68 к оси 21 и трубчатому телу 18 соответственно, в то время как нижний подшипник 52 прикреплен также обычным образом к оси и трубчатому телу стопорным кольцом 69 и крышкой 70 соответственно, при этом последняя содержит уплотнение 71, которое уплотняет проходящую сквозь него часть 72.

Нижняя часть 74 оси 21 с наружной резьбой проходит через продольную практически цилиндрическую втулку 75, верхняя часть которой через подшипники 76, 78 соединена с несущим кольцом 90, имеющим скользящую посадку в трубчатом теле и жестко прикрепленном к трубчатому валу 19 болтами 91, каждый из которых проходит через соответствующую одну из двух вертикальных диаметрально противоположных прорезей 92, выполненных в трубчатом теле 18. В показанном примере болты 91 проходят также через соответствующие обрабатывающие средства 20. Каждый из болтов 91 проходит через втулку 94, расположенную междутрубчатым валом 19 и несущим кольцом 90.

Нижняя часть резьбовой части оси входит в цилиндрическое отверстие 95, выполненное в опоре 42 с размером, соответствующим с определенным зазором размеру нижней части втулки 75, когда она находится в нижней позиции, как показано на фиг. 3. Ось 21 имеет позиционирующий штырь 96, который входит в сопряженную выемку в дне отверстия опоры. В верхней части отверстия опоры имеется позиционирующий выступ 98, который входит в сопряженную продольную канавку 99 на наружной поверхности втулки, обеспечивая неподвижность втулки при вращении оси.

Трубчатый вал 19, как отмечалось ранее, установлен с возможностью скольжения в осевом направлении на наружной поверхности трубчатого тела 18 с радиальным зазором, например около 1,4 мм. Уплотнение 100 уплотняет наружную поверхность трубчатого тела.

Если ось 21 периодически поворачивать в противоположных направлениях, втулка 75 будет перемещаться по оси вверх или вниз в зависимости от направления вращения оси, передавая при этом трубчатому валу через несущее кольцо 90 и болты 91 соответствующее движение вверх и вниз по трубчатому телу с длиной хода, например, 100 мм.

На фиг. 3 втулка 75 с трубчатым валом, как отмечалось ранее, показана в нижней позиции, а на фиг. 2 трубчатый вал показан в верхней позиции.

Обрабатывающие средства 20, установленные на наружной поверхности трубчатого вала 19, могут иметь любую форму, пригодную для выполнения их функции, а именно для интенсивного ударного воздействия на шлам при его движении вниз через камеру 2 обработки и для одновременного эффективного перемешивания химикатов, которые добавляют в материал шлама в камере.

Как более наглядно показано на фиг. 4 - 6, обрабатывающие средства 20 могут включать в общем случае несколько U - образных элементов, имеющих две ножки или два "зубца" 101, которые в случае прикрепления указанных средств 20 к трубчатому валу расходятся наружу радиально по направлению к внутренней круговой поверхности цилиндрического корпуса с небольшим расстоянием между ними, и промежуточную часть 102 основания, имеющую монтажные отверстия 103 для крепления элемента к трубчатому валу. Каждый элемент 20 предпочтительно прикреплять к несущему кольцу 104, которое навинчивают на трубчатый вал и закрепляют на последнем винтами. Зубцы 101 в общем случае имеют плоскую ударную поверхность 105, т.е. переднюю поверхность, которая ударяет по материалу шлама при работе устройства согласно изобретению. Обрабатывающие элементы 20 равномерно распределены по окружности трубчатого вала 19, как показано на фиг. 2 и 3. Предпочтительное расстояние по оси между элементами 20 должно быть несколько меньшим, чем ход блока втулки 75, чтобы их крайние позиции перекрывались.

Для обеспечения достаточного времени нахождения материала в камере 2 обработки, которое необходимо для полного протекания желаемых химических реакций, длина камеры 2 обработки должна быть примерно на 2 метра ниже входной части 11.

Способ согласно изобретению при использовании описанного выше устройства заключается по существу в следующем.

После запуска приводных узлов 6, 7 материал, подлежащий обработке, например шлам, в частности шлам с очистных сооружений, непрерывно подают в камеру 2 обработки через входной блок 11 посредством питающего шнека 12, при этом через блок 14 подачи химикатов под давлением подают концентрированную серную или азотную кислоту. Шлам под действием силы тяжести стекает вниз через камеру обработки, где пористый органический материал подвергается ударному действию со стороны быстро вращающих обрабатывающих средств 20, которые вызывают также интенсивную турбулентность потока, способствующую смешиванию кислоты с указанным материалом. Допустимая скорость вращения трубчатого вала 19 с обрабатывающими средствами лежит в пределах от 1500 до 3000 об/мин. Газы, выделяющиеся в результате протекающих при этом химических реакций, поступают вверх в камеру 2 обработки, а затем в выводную часть 3, откуда их по трубопроводу 107 (фиг. 1) подают, например, в холодильник, в котором образуется конденсат 1, пригодный для использования в качестве жидкого удобрения. Передние поверхности 105 обрабатывающих средств 20 выбивают жидкость и воздух, захваченные порами твердых компонентов материала, что дает возможность эффективно отделить жидкость от твердого вещества и получить последнее в виде относительно компактных частиц, в то время как отделенная жидкость высвобождается для эффективного испарения под влиянием теплоты, выделяющейся в результате химических реакций, при этом пары и выделяющиеся в результате реакций газы проходят вверх через блок дегазации.

Перекрываемое вертикальное перемещение вращающихся обрабатывающих средств 20 усиливает эффект перемешивания, при этом наружные концы обрабатывающих зубцов 101 служат скребками для внутренней поверхности камеры 2 обработки, предотвращая образование на ней отложений. Частота периодического движения обрабатывающих средств 20 в вертикальном направлении определяется в зависимости от содержания твердого вещества в поступающем материале и составляет примерно 3000 циклов в минуту при исходном содержании твердого вещества около 30%.

Затем с помощью шнека 106 винтового транспортера выходного узла 5 дополнительным шнеком винтового транспортера или иным пригодным средством 108 материал, обработанный указанным образом кислотой, подают на вход другого устройства 1 для обработки, конструкция которого показана на фиг. 1 - 3 и описана выше, где процесс повторяют с той лишь разницей, что вместо кислоты через блок 14 подачи химикатов поступает аммоний. При желании во время обработки аммонием через боковые входные блоки 109 в шнек винтового транспортера 108 между двумя устройствами 1-1 для обработки можно вводить дополнительные присадки, непрерывно поддерживая пропорциональность массы присадок по отношению к массе обрабатываемого материала. Количество добавляемого аммония обычно составляет около 30% от массы введенной кислоты, что дает в результате содержание азота в материале около 10%, а содержание твердого вещества повышается примерно до 45%.

Важные факторы для способа обработки, в частности температуру, величину pH, содержание азота в шламе и т. п., измеряют непрерывно или периодически и легко регулируют скоростью подачи материала и количеством химикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ БУРИЛЬНЫЙ МОЛОТОК С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ УДАРНОГО БУРЕНИЯ ТВЕРДЫХ ПОРОД | 2012 |

|

RU2607843C2 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ В БУРИЛЬНОЙ КОЛОННЕ | 1997 |

|

RU2159319C2 |

| БУЙ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ЗАГРУЗКЕ ИЛИ ВЫГРУЗКЕ ТЕКУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2167781C2 |

| РАБОЧАЯ МАШИНА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРЕОБРАЗОВАТЕЛЕМ | 2005 |

|

RU2382477C2 |

| ВЫСОКОЧАСТОТНЫЙ УДАРНЫЙ МОЛОТОК | 2014 |

|

RU2655071C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2178528C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДЫХ ОСТАТКОВ ИЗ ТЕКУЧЕЙ СРЕДЫ ПОСРЕДСТВОМ ВЫПАРИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2109545C1 |

| НАСОС И СЕКЦИЯ НАСОСА | 2013 |

|

RU2606196C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2178527C2 |

| Компактный реактор для ферментативной обработки | 2015 |

|

RU2694324C2 |

Изобретение относится к сельскому хозяйству и может быть использовано при переработке материалов на основе органических отходов, содержащих жидкость, в частности шламов очистных сооружений, с целью сделать материал пригодным для использования в качестве удобрения или среды для улучшения почвы. Органические отходы, содержащие жидкость, а также химикаты непрерывно вводят в верхнюю часть вертикальной цилиндрической камеры обработки. При прохождении материала через камеру на него оказывают ударное действие быстровращающиеся обрабатывающие устройства, которые также перемешивают материал. Кроме того, обрабатывающие устройства перемещаются в направлении вдоль оси, способствуя выделению из материала пара и газов, которые выводят через верхнюю часть камеры. Использование изобретения позволяет производить непрерывную обработку без нагрева шлама от внешнего источника с поддержанием достаточно низкой температуры во избежание потери компонентов материала, важных для улучшения почвы. 2 с. и 5 з.п.ф-лы, 6 ил.

| РАЗКОСТНО-ДИСКРЕТНО-ИМПУЛЬСНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU356781A1 |

| Способ переработки сточных вод вКОМплЕКСНОЕ ОРгАНО-МиНЕРАльНОЕудОбРЕНиЕ | 1978 |

|

SU821439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1991 |

|

RU2039726C1 |

| 0 |

|

SU339354A1 |

Авторы

Даты

2001-12-20—Публикация

1997-02-12—Подача