Изобретение относится к способу переработки масличных семян и может быть использовано в масложировой промышленности.

Известны способы приготовления кормовых гранул из семян масличных культур, предусматривающие термообработку жмыха, извлечение масла из жмыха экстракционным способом, отделение нерастворимого остатка и его термообработку при получении гранул как экструдированием (Патент РФ 2290833, A23K 1/14, A23L 1/20; Патент РФ 2304417, А23Р 1/12, A23N 17/00), так формованием и сушкой (Патент РФ 2497381, A23K 1/14, A23K 1/16; Патент РФ 2190334, A23L 1/20, A23J 1/14).

Общим недостатком известных способов является то, что в них не реализованы основные принципы энергосбережения, связанные с организацией замкнутых термодинамических циклов с возможностью рекуперации и утилизации вторичных энергоресурсов, что не создает реальных перспектив в снижении энергозатрат на единицу массы получаемых гранул.

Наиболее близким по технической сущности и достигаемому эффекту является способ переработки масличного материала (Патент РФ 2027746, С11В 1/10) по схеме форпрессование-экстракция, включающий очистку, обрушивание, измельчение, влаготепловую обработку, отжим масла, экстракцию полученного жмыха в вертикальном шнековом экстракторе с температурой 60…100°С при остаточном давлении 70…100 кПа, дистилляцию мисцеллы и отгонку растворителя из шрота с непрерывным отводом образовавшихся паров.

Основным недостатком известного способа являются высокие теплоэнергетические затраты, связанные с нерациональным использованием отработанных теплоносителей и отсутствием рециклов по материальным и тепловым потокам с применением теплонасосных технологий, в частности парокомпрессионного теплового насоса.

Технической задачей изобретения является повышение энергетической эффективности и экологической безопасности способа производства кормовых или топливных гранул из масличного материала за счет максимальной рекуперации и утилизации вторичных, энергоресурсов, реализации замкнутых термодинамических циклов по материальным и тепловым потокам с использованием высокотемпературного парокомпрессионного теплового насоса.

Поставленная задача достигается тем, что в способе производства пеллет из жмыха семян масличных культур, предусматривающего получение растительного масла и жмыха с отводом масла на очистку; измельчение жмыха до размера 2-4 мм, экстракцию лепестков полученного жмыха при температуре 90…100°С и остаточном давлении 70…100 кПа, дистилляцию мисцеллы и отгонку растворителя из шрота с непрерывным отводом образовавшихся паров, согласно изобретению в качестве органического растворителя для экстрагирования растительного масла используют гексан, температурный режим экстракции лепестков полученного жмыха осуществляют за счет рекуперативного теплообмена между мисцеллой и высокопотенциальным паром с температурой 120…130°С; пары кипящего гексана конденсируют при температуре 69…71 за счет рекуперативного теплообмена с низкопотенциальным паром с температурой 40…45°С; полученный после экстракции шрот подвергают экструзии при температуре 195…200°С, температурный режим которой обеспечивают за счет рекуперативного теплообмена с перегретым паром температурой 205…210°С, а жмых перед измельчением и полученные после экструдирования пеллеты охлаждают охлажденным воздухом соответственно до температуры 16…18°С и 20…22°С.

Известен способ переработки сои и комплекс средств для его осуществления (Пат. 2190334 РФ, A23L 1/20, A23J 1/14), предусматривающий выдавливание масла в прессе и размол выжимки в вибромельницах до фракции 50 мкм. Однако комплекс средств для его осуществления не позволяет получать пеллеты из жмыха масличных семян.

Известна линия производства растительного масла [Пат. №2595152 РФ, МПК С11В 1/06; Линия производства растительного масла / Фролова Л.Н., Шевцов А.А., Василенко В.Н., Драган И.В., Михайлова Н.А., Кривова А.С.; заявитель и патентообладатель Воронеж, гос. универ. инженерных технол. - №2015111115/06; заявл. 27.03.2015; опубл. 20.08.2016, Бюл. №23], включающая: сушилку, вальцовый станок, сепарирующую машину, обжарочный аппарат, форпресс, фильтр-пресс, экспозитор, циклон, теплообменник-рекуператор и парокомпрессионный тепловой насос, обеспечивающий подготовку перегретого пара для обжарки масличных семян с многократным использованием перегретого пара в контуре рециркуляции и отводом части перегретого пара из контура рециркуляции в количестве испаряемой из семян влаги в теплообменник-рекуператор на нагревание кондиционированного воздуха, направляемого на сушку семян с образованием замкнутых термодинамических циклов по материальным и тепловым потокам.

Несмотря на очевидное преимущество устройства для функционирования данной линии с использованием парокомпрессионного теплового насоса оно не предусматривает получение пеллет из жмыха масличных культур.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для реализации способа переработки масличного материала (Патент РФ 2027746, С11В 1/10), включающее форпресс; вальцовый станок; сепарирующую машину; плющильную машину; экстрактор вертикальный; вакуум-выпарной аппарат с греющей камерой и патрубками для подвода пара и отвода отработанного пара; теплообменник-рекуператор с входящим и выходящим патрубками; сборник сконденсированных паров растворителя.

Недостатком известного устройства является невозможность проводить переработку шрота масличных культур для получения пеллет. Это устройство предназначено только для повышения концентрации мисцеллы. Его нельзя признать энергоэффективным, так как оно не позволяет обеспечить рекуперацию и утилизацию вторичных энергоносителей с последующим многократным использованием.

Задачей изобретения является создание устройства для производства пеллет из жмыха семян масличных культур с применением парокомпрессионного теплового насоса для получения энергоносителей разного температурного потенциала, обеспечивающего снижение удельных энергозатрат за счет максимальной рекуперации и утилизации отработанных теплоносителей в замкнутых термодинамических циклах.

Поставленная задача решается тем, что устройство для производства пеллет из жмыха семян масличных культур, включающее форпресс; вальцовый станок; сепарирующую машину; плющильную машину; экстрактор вертикальный; вакуум-выпарной аппарат с греющей камерой и патрубками для подвода пара и отвода отработанного пара; теплообменник-рекуператор с входящим и выходящим патрубками; сборник сконденсированных паров гексана; согласно изобретению дополнительно включает шнековый экструдер с греющей рубашкой и патрубками для подвода перегретого пара и отвода высокопотенциального пара; воздушные охладители с патрубками подвода охлажденного и отвода отработанного воздуха, установленные перед измельчителем и после шнекового экструдера; циклон для очистки воздуха от взвешенных частиц; нагнетающий и вытяжной вентиляторы для воздуха; вентилятор высокого давления; высокотемпературный двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступени, испаритель первой ступени с входным патрубком подачи отработанного воздуха и выходным патрубком отвода охлажденного воздуха; конденсатор второй ступени с патрубком подвода отработанного пара и патрубком подачи перегретого пара во входной патрубок греющей рубашки экструдера; конденсатор-испаритель, который для первой ступени является конденсатором, а для второй ступени испарителем, терморегулирующие вентили первой и второй ступени; при этом выходной патрубок отвода охлажденного воздуха первой ступени соединен с патрубками входа воздушных охладителей через нагнетающий вентилятор, а патрубки выхода воздушных охладителей соединены последовательно с циклоном для очистки воздуха от взвешенных частиц, вытяжным вентилятором и с входным патрубком подачи отработанного воздуха в испаритель первой ступени с образованием замкнутого контура; патрубок подачи перегретого пара конденсатора второй ступени последовательно соединен с вентилятором высокого давления, входным патрубком греющей рубашки экструдера, выходной патрубок которой соединен с входным патрубком высокопотенциального пара греющей камеры выпарного аппарата; а выходной патрубок низкопотенциального пара греющей камеры выпарного аппарата соединен с входным патрубком рекуперативного теплообменника; выходной патрубок отработанного пара рекуперативного теплообменника соединен с патрубком подвода отработанного пара конденсатора второй ступени с образованием замкнутого контура.

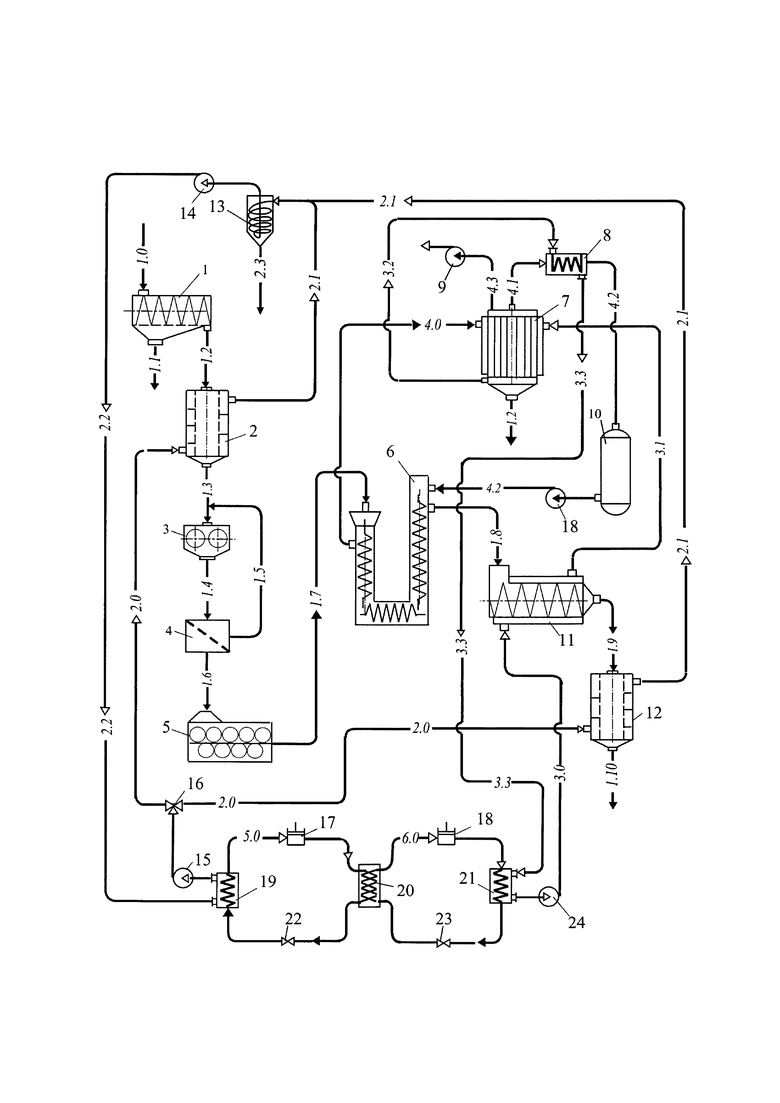

На фиг. представлена схема, реализующая предлагаемый способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления.

Схема содержит форпресс 1; воздушный охладитель 2; вальцовый станок 3; сепарирующую машину 4; плющильную машину 5; экстрактор вертикальный шнековый 6, состоящий из трех колонн: загрузочной, экстракционной и горизонтальной, представляющей собой передаточный шнек; вакуум-выпарной аппарат 7 с греющей камерой; теплообменник-рекуператор 8; вакуум-насос 9, сборник сконденсированных паров гексана 10; шнековый экструдер 11 с греющей рубашкой; циклон 13, вытяжной 14 и нагнетающий 15 вентиляторы; распределитель потока 16; высокотемпературный двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой 17 и второй 18 ступени, испаритель первой ступени 19, конденсатор-испаритель 20, конденсатор второй ступени 21, терморегулирующие вентили первой 22 и второй 23; вентилятор высокого давления 24; потоки: 1.0 - подачи исходных масличных семян в форпресс; 1.1 - отвода масла из форпресса; 1.2 - отвода выжатых семян из форпресса 1 на охлаждение в воздушный охладитель 2; 1.3 - отвода охлажденных семян из охладителя 2 в вальцовый станок 3; 1.4 - отвода неизмельченных семян в сепарирующую машину 5 на доизмельчение; 1.5 - отвода измельченных семян в плющильную машину 6; 1.7 - отвода мезги измельченных семян в форме «лепестка» в экстрактор 7; 1.8 - отвода шрота из экстрактора 6 в шнековый экструдер 11; 1.9 - отвода пеллет из экструдера 11 в воздушный охладитель 12; 1.10 - отвода охлажденных пеллет; 5.0 - рециркуляции хладагента в замкнутом цикле первой ступени высокотемпературного двухступенчатого парокомпрессионного теплового насоса; 6.0 - рециркуляции хладагента в замкнутом цикле второй ступени высокотемпературного двухступенчатого парокомпрессионного теплового насоса; 2.0 - подачи охлажденного воздуха из испарителя 19 в воздушные охладители 2 и 12; 2.1 - отвода отработанного воздуха после воздушных охладителей в циклон 13; 2.2 - подачи очищенного воздуха от взвешенных частиц из циклона 14 в испаритель первой ступени 19; 2.3 - отвода частиц из циклона 13; 3.0 - подачи перегретого пара из конденсатора второй ступени 21 в греющую рубашку экструдера 11; 3.1 - подачи высокопотенциального пара из греющей рубашки экструдера 11 в греющую камеру вакуум-выпарного аппарата 7; 3.2 - подачи низкопотенциального пара из греющей камеры вакуум-выпарного аппарата 7 в теплообменник-рекуператор 8; 3.3 - отвода отработанного пара из теплообменника-рекуператора 8 в конденсатор второй ступени 21; 4.0 - отвода насыщенных паров гексана из экстрактора 6 в вакуум-выпарной аппарат 8; 4.1 - подачи паров гексана из вакуум-выпарного аппарата в теплообменник-рекуператор 9; 4.2 - отвода сконденсированных паров гексана из теплообменника-рекуператора сначала в сборник конденсата гексана 10, а затем в экстрактор 7; 4.3 - линия вакуумирования выпарного аппарата 7.

Схема работает следующим образом.

Исходные семена масличных культур по потоку 1.0 подают в форпресс 1, где из семян получают жмых и масло. Масло отводят на хранение по потоку 1.1, а жмых по потоку 1.2 направляют в воздушный охладитель 2, в котором жмых охлаждают в гравитационно-движущемся слое до температуры 17…20°С и по потоку 1.3 направляют в вальцовый станок 3. Измельченный жмых до фракции 1…4 мм по потоку 1.4 направляют в сепарирующую машину 4. В сепарирующей машине происходит отбор фракции нужного размера, а более крупные частицы по потоку 1.5 направляют на доизмельчение в вальцовый станок 3. Измельченный жмых по потоку 1.6 направляют в плющильный станок 5, где получают фракцию в виде лепестка или крупки, которую по потоку 1.7 подают в загрузочную колонну вертикального шнекового экстрактора 7. Экстрагируемый материал подхватывается витками шнека и перемещается сначала вниз загрузочной колонны, затем посредством горизонтального передаточного шнека попадают в экстракционную колонну, где с помощью шнека поднимаются в верхнюю ее часть.

Одновременно в экстрактор по потоку 4.2 подают жидкий гексан, который перемещается в противотоке с экстрагируемым материалом. За счет разности концентрации масло из экстрагируемого материала переходит в гексан, образуя раствор масла в растворителе - мисцеллу.

Полученный в экстракторе шрот по потоку 1.8 направляют в шнековый экструдер с греющей рубашкой 11. В процессе экструдирования температура обработки шрота достигает 195…205°С, что способствует выделению из него лигнина, который позволяет получить гранулы высокого качества с высокой прочностью, а гексан, насыщенный маслом, направляют по потоку 4.0 в вакуум-выпарной аппарат 8.

В вакуум-выпарном аппарате 7 с пленочным истечением мисцеллы, например, с восходящей пленкой, высокопотенциальный пар, подаваемый по потоку 5.0 в греющую камеру вакуум-выпарного аппарата, вызывает интенсивное кипение раствора масла в растворителе при пониженном давлении, создаваемым линией вакуумирования с вакуум-насосом 9. При этом из насыщенного гексана выделяют масло и отводят через нижнюю часть вакуум-выпарного аппарата по потоку 1.2, а пары кипящего гексана отводят по потоку 4.1 в теплообменник-рекуператор 8, где их конденсируют при температуре 69…71°С и затем по потоку 4.2 отводят в сборник конденсата гексана 10. Жидкий гексан из сборника конденсата 10 насосом 18 подают в экстрактор 7 с образованием замкнутого цикла.

Для получения перегретого пара, подаваемого в греющую рубашку шнекового экструдера 11 с отводом высокопотенциального пара в вакуум-выпарной аппарат 7 для выпаривания масла из насыщенного гексана; подачей низкопотенциального пара из греющей камеры вакуум-выпарного аппарата 7 в теплообменник-рекуператор 8 для конденсации паров гексана; подготовки охлажденного воздуха для охлаждения жмыха перед измельчением в вальцовом станке 3 и пеллет после экструдера в воздушных охладителях 2 и 12 соответственно используют двухступенчатый высокотемпературный парокомпрессионный тепловой насос.

Хладагент первой ступени, например фреон R142b, всасывается компрессором первой ступени 17, сжимается до давления конденсации и направляется по замкнутому контуру 5.0 в конденсатор-испаритель 20. За счет компрессионного сжатия в компрессоре первой ступени 17 хладагент доводят до температуры конденсации, например было 47-50°С, и за счет рекуперативного теплообмена в конденсаторе-испарителе 19 он отдает теплоту на кипение хладагента второй ступени, в качестве которого используют, например фреон R113. Затем хладагент первой ступени направляется в терморегулирующий вентиль 22, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель первой ступени 19, в которой кипит при температуре -9,2°С, что позволяет довести температуру охлаждения воздуха за счет рекуперативного теплообмена до 14…16°С

Пары хладагента второй ступени после конденсатора-испарителя 19 сжимаются компрессором второй ступени 18 и конденсируются в конденсаторе второй ступени 21 при температуре, например 205…210°С, что позволяет обеспечить подготовку перегретого пара с температурой 200…205°С, подаваемого в греющую рубашку экструдера 11. После конденсатора второй ступени 21 хладагент второй ступени дросселируется через терморегулирующий вентиль второй ступени 23, доводится до давления кипения, и по контуру рециркуляции 6.0 подается в конденсатор-испаритель 20 и кипит, например с температурой 47,6°С, после чего термодинамический цикл повторяется.

Высокопотенциальный пар с температурой 120…130°С после шнекового экструдера направляют по потоку 3.1 в греющую камеру выпарного аппарата 7, в котором поддерживается температурный режим экстракции лепестков жмыха 90…100°С за счет рекуперативного теплообмена между мисцеллой и высокопотенциальным паром. Низкопотенциальный пар после вакуум-выпарного аппарата направляют по потоку 3.2 с температурой 40…45°С по потоку 3.2 подают в теплообменник-рекуператор 8 на конденсацию паров гексана, и затем возвращают по потоку 3.3 на перегрев пара в конденсатор второй ступени с образованием контура рециркуляции.

Охлажденный воздух с температурой 17…20°С получают в испарителе первой ступени 19 за счет рекуперативного теплообмена с кипящим хладагентом и нагнетающим вентилятором 15 по потокам 2.0 направляют в воздушные охладители 2 и 12 через распределитель потока 16 на охлаждение жмыха перед измельчением в вальцовом станке 4 и пеллет после экструдера 11, после чего отработанный воздух по потокам 2.1 подают в циклон 13 для очистки от взвешенных частиц и по потоку 2.2 возвращают в испаритель 19 для охлаждения воздуха с образованием замкнутого цикла.

Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления реализованы на экспериментальной поточной линии производительностью 3…5 т/ч в производственных условиях ООО «Согал-ЭКО».

Энергоэффективные режимы технологических операций в области допустимых свойств осуществлялись с помощью двухступенчатого парокомпрессионного теплового насоса со следующими параметрами:

Двухступенчатый парокомпрессионный тепловой насос обеспечивал необходимую производительность трубчатого конденсатора второй ступени с рабочей температурой конденсации 200…210°С при получении перегретого пара с температурой 195…205°С, необходимого для эффективной и сбалансированной реализации тепломассообменных и тепловых процессов: экстракции, выпаривания, экструзии, рекуперативного теплообмена, охлаждения.

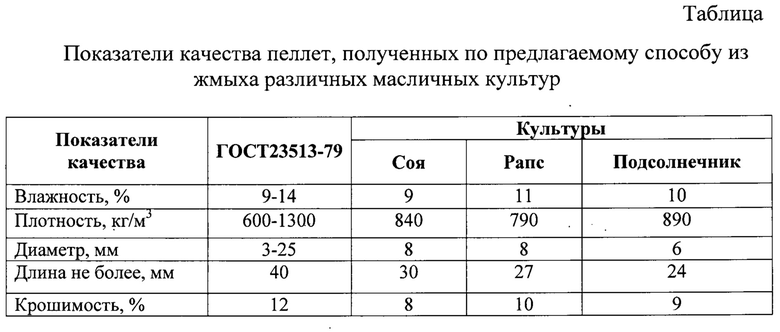

Показатели качества кормовых гранул, полученных из жмыха различных масличных культур (табл.) свидетельствуют о высокой эффективности предлагаемого способа как с точки зрения стабильности технологического потока, функционирование которого обеспечивается на заданном уровне качества получаемой продукции, так и с точки зрения экономии энергозатрат, приходящихся на единицу массы получаемых кормовых гранул.

Таким образом, предлагаемый способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления позволяют создать условия для реализации энергетически эффективной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования и снизить энергозатраты для линии производительностью 5 т/ч на 15…20% с 25…27 кВт⋅ч до 19…20 кВт⋅ч на 1 тонну получаемых гранул.

Полученные с минимальными энергетическими затратами кормовые гранулы из жмыха различных масличных культур соответствуют требованиям государственного стандарта [ГОСТ 23513-79 Брикеты и гранулы кормовые. Технические условия].

Заявляемый способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления позволяют:

- реализовать предлагаемый способ как энергосберегающую технологию с максимальной утилизацией и рекуперацией вторичных энергоносителей в замкнутых термодинамических циклах по материальным и тепловым потокам;

- обеспечить подготовку теплоносителей разного температурного потенциала с применением двухступенчатого парокомпрессионного теплового насоса;

- повысить надежность эксплуатации оборудования при производстве кормовых гранул из шрота масличного материала на заданном уровне качества;

- создать условия для безотходного производства;

- максимально снизить выброс отработанных теплоносителей в окружающую атмосферу и повысить экологическую безопасность предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2758514C1 |

| Способ производства биодизельного топлива из семян масличных культур | 2021 |

|

RU2770403C1 |

| Способ производства брикетов кормовых на основе зерновой патоки и линия для его осуществления | 2016 |

|

RU2630453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

Изобретение относится к масложировой и комбикормовой промышленности. Способ и устройство для производства пеллет из жмыха семян масличных культур предусматривает измельчение жмыха, экстракцию лепестков жмыха гексаном в шнековом экстракторе, дистилляцию мисцеллы и отгонку растворителя из шрота с непрерывным отводом образовавшихся паров в вакуум-выпарном аппарате, конденсацию паров кипящего гексана в рекуперативном теплообменнике за счет рекуперативного теплообмена с низкопотенциальным паром, экструзию шрота в шнековом экструдере, охлаждение жмыха перед измельчением и пеллет после экструдирования охлажденным воздухом в воздушных охладителях, использование двухступенчатого высокотемпературного парокомпрессионного теплового насоса для получения перегретого пара в конденсаторе второй ступени и его подачу в греющую рубашку экструдера, отвод высокопотенциального пара из греющей рубашки экструдера в греющую камеру вакуум-выпарного аппарата, отвод низкопотенциального пара из греющей камеры вакуум-выпарного аппарата в рекуперативный теплообменник с возвратом в конденсатор второй ступени с образованием замкнутого цикла; охлаждение воздуха в первой ступени испарителя до температуры 14-16°С, его подачу в воздушные охладители и через циклон для очистки воздуха от взвешенных частиц с возвратом в испаритель первой ступени с образованием замкнутого контура. Изобретение позволяет повысить экологическую безопасность на всех этапах технологического процесса и снизить выбросы отработанных теплоносителей в окружающую атмосферу, а также снизить удельные энергозатраты при производстве кормовых пеллет из жмыха семян масличных культур. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ производства пеллет из жмыха семян масличных культур, предусматривающий получение растительного масла и жмыха с отводом масла на очистку, измельчение жмыха до размера 2-4 мм, экстракцию лепестков полученного жмыха при температуре 60…100°С и остаточном давлении 70…100 кПа, дистилляцию мисцеллы и отгонку растворителя из шрота с непрерывным отводом образовавшихся паров, отличающийся тем, что в качестве органического растворителя для экстрагирования растительного масла используют гексан, температурный режим экстракции лепестков полученного жмыха осуществляют за счет теплообмена между мисцеллой и высокопотенциальным паром с температурой 120…130°С; пары кипящего гексана конденсируют при температуре 69…71°С за счет рекуперативного теплообмена с низкопотенциальным паром с температурой 40…45°С; полученный после экстракции шрот подвергают экструзии при температуре 180…190°С, температурный режим которой обеспечивают за счет рекуперативного теплообмена с перегретым паром температурой 190…200°С, а жмых перед измельчением и полученные после экструдирования пелеты охлаждают охлажденным воздухом соответственно до температуры 16…18°С и 20…22°С.

2. Устройство для производства пеллет из жмыха семян масличных культур, включающее форпресс; вальцовый станок; сепарирующую машину; плющильную машину; экстрактор вертикальный; вакуум-выпарной аппарат с греющей камерой и патрубками для подвода пара и отвода отработанного пара; теплообменник-рекуператор с входящим и выходящим патрубками; сборник сконденсированных паров гексана; отличающееся тем, что дополнительно включает шнековый экструдер с греющей рубашкой и патрубками для подвода перегретого пара и отвода высокопотенциального пара; воздушные охладители с патрубками подвода охлажденного и отвода отработанного воздуха, установленные перед измельчителем и после шнекового экструдера; циклон для очистки воздуха от взвешенных частиц; нагнетающий и вытяжной вентиляторы для воздуха; вентилятор высокого давления; высокотемпературный двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступени, испаритель первой ступени с входным патрубком подачи отработанного воздуха и выходным патрубком отвода охлажденного воздуха; конденсатор второй ступени с патрубком подвода отработанного пара и патрубком подачи перегретого пара во входной патрубок греющей рубашки экструдера; конденсатор-испаритель, который для первой ступени является конденсатором, а для второй ступени испарителем, терморегулирующие вентили первой и второй ступени; при этом выходной патрубок отвода охлажденного воздуха испарителя первой ступени соединен с патрубками входа воздушных охладителей через нагнетающий вентилятор, а патрубки выхода воздушных охладителей соединены последовательно с циклоном для очистки воздуха от взвешенных частиц, вытяжным вентилятором и с входным патрубком подачи отработанного воздуха испарителя первой ступени с образованием замкнутого контура; патрубок подачи перегретого пара конденсатора второй ступени последовательно соединен с вентилятором высокого давления, входным патрубком греющей рубашки экструдера, выходной патрубок высокопотенциального пара которой соединен с входным патрубком греющей камеры выпарного аппарата, а выходной патрубок греющей камеры выпарного аппарата соединен с входным патрубком низкопотенциального пара рекуперативного теплообменника; выходной патрубок рекуперативного теплообменника соединен с патрубком подвода отработанного пара конденсатора второй ступени с образованием замкнутого контура.

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ, СПОСОБ ЕГО ЭКСТРАКЦИИ И ОЧИСТКИ И УСТРОЙСТВА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО | 2002 |

|

RU2281320C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛИЧНОГО МАТЕРИАЛА | 1990 |

|

RU2027746C1 |

Авторы

Даты

2020-05-21—Публикация

2019-04-30—Подача