Изобретение относится к горному делу и может быть использовано для получения газообразного энергоносителя из угля на месте его залегания.

Известен [1] способ подземной газификации угольного пласта, согласно которому газогенератор образуют дутьевой и газоотводящей скважинами, соединенными между собой реакционным каналом (обозначим такой газогенератор "СКС" скважина-канал-скважина). Нагнетая в дутьевую скважину окислитель в смеси с паром или без него, получают из газоотводящей скважины газ, поскольку в канале происходит термохимическая реакция газификации угля. Недостатком СКС является нестабильность получения газа заданной калорийности вследствие дестабилизации параметров газодутьевых потоков и непрерывного изменения формы и размеров реакционного канала, а также не предсказуемого во времени обрушения пород в выгазованное пространство, из-за чего непрерывно меняется температурный режим в реакционной зоне канала.

Известен также способ подземной газификации угля (ПГУ) по схеме СКС [2] отличающийся от предыдущего тем, что канал для отвода газов выполнен между двумя рядами скважин для подачи дутья, которое подают одновременно не более, чем в две скважины, начиная от поперечного канала, а затем по мере выгазовывания угольного пласта перемещают подачу дутья поочередно в следующие скважины этого ряда. Перенос дуться производят с шагом, заранее обусловленным возможным обрушением пород, исходя из того, что эту операцию необходимо выполнять всякий раз, когда поддержание калорийности газа на требуемом уровне другими мерами не дает результата. Управляют работой газогенераторов типа СКС изменением количества подаваемого дутья и получаемого газа, а также включением и выключением отдельных скважин, те же недостатки присущи и этому способу подземной газификации, с изменением размеров выгазованного пространства меняется газодинамика дутьевых потоков и, как следствие, происходит постоянное изменение температурного режима реакционной зоны угольного пласта и калорийности газа.

Цель изобретения исключение неконтролируемого изменения температурного режима реакционной зоны угля или параметров газодутьевых потоков.

Цель достигается тем, что бурят дутьевые и газоотводящие скважины, через которые осуществляют соответственно подачу окислителя в реакционную зону угольного пласта и получение газообразного энергоносителя, причем дутьевые скважины располагают за пределами зоны сдвижения пород и проводят по породам почвы под газифицируемым участком угольного пласта до противоположной границы участка. Таким образом, реакционная зона занимает весь отведенный под газогенератор участок угольного пласта и располагается на границе пласта с породой почвы.

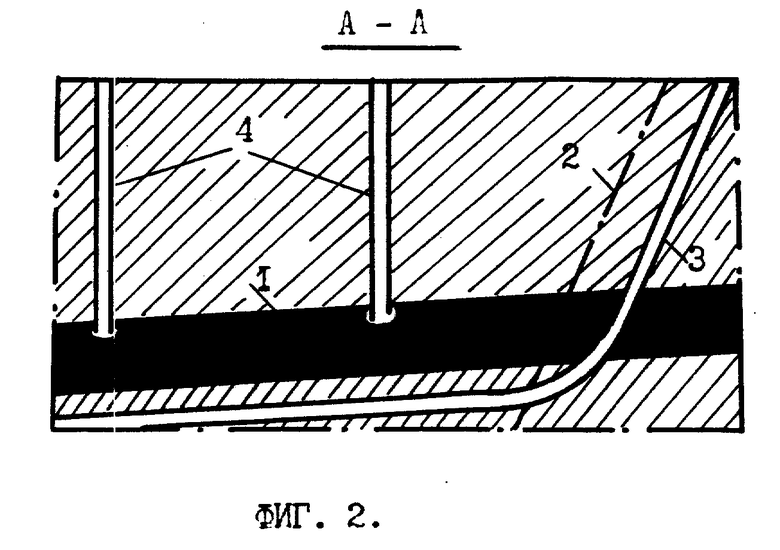

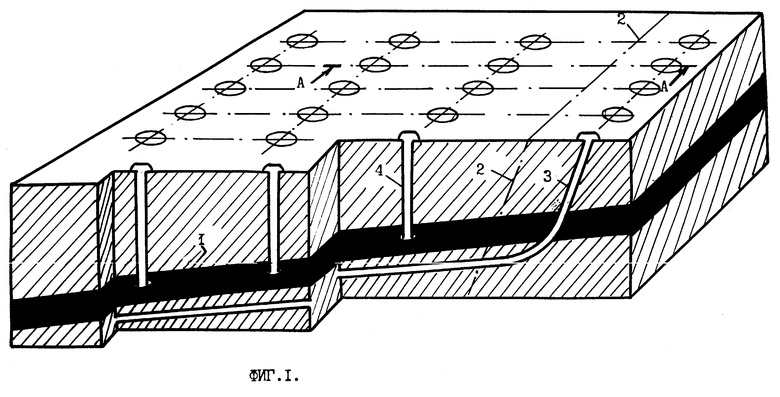

На фиг. 1 представлен газифицируемый предлагаемым способом участок угольного пласта, разрез, на фиг. 2 сечение А-А на фиг.1.

На чертежах позицией 1 обозначен угольный пласт, позицией 2 граница зоны сдвижения пород на участке газогенератора, позицией 3 дутьевые скважины, позицией 4 газоотводящие скважины.

Ряд дутьевых скважин 3 бурят вне зоны сдвижения пород, обозначенной границей 2, и проводят в породах почвы под угольным пластом на глубине от одной до двух мощностей пласта от нижней поверхности последнего, причем обуривают весь предназначенный для выгазовывания участок пласта. Расстояние между дутьевыми скважинами 3 задают, исходя из того, чтобы поступление окислителя было равномерным по поверхности реакционной зоны угольного пласта. Расстояние между газоотводящими скважинами 4 принимают из расчета их равномерного размещения по участку.

Запуск газогенератора в работу производят поэтапно. Первый этап - подготовительный, когда осуществляют откачку воды из скважин 4 и одновременно нагнетают сжатый воздух в скважины 3. Как только прекратится водоприток в скважины 4, переходят к розжигу второму этапу. Для этого в одну из скважин 4 подают дутье, а другая служит газоотводящей скважиной, технология розжига хорошо известна и на ней мы останавливаться не будем. Этап розжига завершается созданием реакционной зоны по всему участку пласта, предназначенному для газификации. После этого скважины 4 используют для нагнетания (откачки) воды и газоотвода, а скважины 3 в качестве дутьевых. Управляют работой газогенератора изменением давления на газоотводящих скважинах 4 и нагнетанием воды через некоторые из скважин 4 в пласт. Количество кислорода в дутье и расход дутья задаются, исходя из требующейся калорийности газа в известных пределах. Газоотводящие скважины 4 диаметром 219-230 мм могут быть незначительно (на 0,5-1 м) заглублены в почву пласта, а каждый ряд скважин 4 равноудалено ряда дутьевых скважин 3.

Предлагаемый способ отличается от прототипа отсутствием реакционного канала как такового, а также тем, что реакционная зона занимает всю площадь угольного пласта, отведенную под газогенератор. Поступление окислителя в реакционную зону задается режимом эксплуатации газогенератора. Обрушения пород, как это происходит в прототипе, нет. Имеет место лишь плоско-параллельное опускание пород по всей площади по мере выгорания, температурный режим в реакционной зоне определяется содержанием кислорода в дутье и количеством дутья, поступающим в реакционную зону в единицу времени и в расчете на единицу площади газифицируемого угольного пласта при прочих равных условиях.

Пример осуществления изобретения. Предположим, что выделен участок угольного пласта для газогенератора размером 110 м по простиранию и 270 м по падению при средней мощности пласта 3 м. В таком случае запасы угля для газификации составят 116 тыс.т. Предположим также, что состав угля на рабочее топливо в массовых долях известен: углерод 73-75, водород 4,3-4,4, азот 1,9-2,4, кислород 7-8, сера 0,3-0,4, влага 3-11, зола в чистом угле 7-12, выход летучих 30-36, а калорийность угля составляет 28-30 мДж/кг.

Будем считать, что газогенератор работает 365 дней в году. Тогда, используя в качестве дутья 95%-ый технический кислород, можно рассчитывать на получение газа из газогенератора с теплотой сгорания 12-16 МДж/куб.м. При этом предполагается использовать компрессоры с рабочим давлением до 60 МПа и производительностью 140 куб.м в час. На 7 дутьевых скважин 14 компрессоров. Общий объем дутья составит максимум 1960 куб.м в час, а в сутки примерно 47000 куб.м. В таком случае можно рассчитывать на получение 70000 куб.м газа в сутки или 25 млн.куб.м в год. При выходе 3 куб.м газа с каждого килограмма угля за год будет сгазифицировано примерно 8 тыс.т угля и, таким образом, генератор сможет проработать на отведенном участке около 14 лет.

Управляют работой газогенератора изменением давления в газоотводящих скважинах и подачей через них воды в пласт, допустим, после разжим газогенератора давление в газодутьевых скважинах поддерживалось 50 МПа, а в газоотводящих скважинах 0,03 МПа. При этом калорийность газа составляла 1,5 МДж/куб.м и удерживается на этой отметке несколько суток. Прикрывают задвижку газоотводящей скважины, вследствие чего давление в ней увеличивается до 0,1 МПа, а калорийность 16 мДж/куб.м. в последующие несколько суток отслеживают изменение калорийности газа, при этом следует иметь в виду зависимость калорийности газа от давления: с ростом давления калорийность сначала растет, а затем падает. Поэтому рабочую точку режима располагают на нисходящей ветви указанной зависимости (на 10-15% ниже максимума). Для оптимизации параметров газогенератора по критериям экономической эффективности производства газа оценивают положение рабочих точек при других значениях давления окислителя в дутьевых скважинах.

Регулируют состав газа изменением содержания продуктов конверсии водяного пара из воды, подаваемой в газоотводящие скважины. Здесь также имеет место приведенная выше зависимость, определить ее параметры возможно лишь экспериментально на реальном газогенераторе, но целесообразно рабочую точку разместить на восходящей ветви кривой, поскольку теплоемкость воды значительно превышает теплоемкость газов и угля и температура реакционной зоны, как правило, подвержена резкому и быстрому падению с поступлением воды в сравнении с процессом разогрева угля и газов при поступлении окислителя к углю и при прочих равных условиях.

Итак, в сравнении с прототипом предлагаемое изобретение выгодно отличается

1. Отсутствием реакционного канала со всеми присущими ему недостатками, главным из которых является неуправляемость процессом ПГУ.

2. Возможностью управлять калорийностью газа и регулировать его состав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

| СПОСОБ РАЗРАБОТКИ ГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 1997 |

|

RU2122122C1 |

| УСТАНОВКА ДЛЯ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОПЛИВА | 2015 |

|

RU2595126C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДОБЫЧИ НЕФТИ | 1997 |

|

RU2134777C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 1995 |

|

RU2090750C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| Установка для подземной газификации топлива | 2020 |

|

RU2748170C1 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

Изобретение относится к горному делу и может быть использовано для получения газообразного энергоносителя из угля на месте залегания. Способ подземной газификации угольного пласта включает бурение дутьевых и газоотводящих скважин, подачу дутья, розжиг и отвод газообразного энергоносителя. Новым является то, что дутьевые скважины располагают за пределами зоны сдвижения пород и проводят по породам почвы под газифицируемым участком угольного пласта до противоположной границы участка. 2 ил.

Способ подземной газификации угольного пласта, включающий бурение дутьевых и газоотводящих скважин, подачу дутья, розжиг и отвод газообразного энергоносителя, отличающийся тем, что дутьевые скважины располагают за пределами зоны сдвижения пород и проводят по породам почвы под газифицируемым участком угольного пласта до противоположной границы участка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крейнин Е.В | |||

| и др | |||

| Подземная газификация угольных пластов | |||

| - М.: Недра, 1982, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1006477, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-20—Публикация

1995-11-16—Подача