Изобретение относится к области металлообработки, а именно к копировально-заточным станкам, и может быть использовано для изготовления и заточки профильных фрез и ножей, например, в деревообрабатывающей промышленности.

Известен способ работы копировально-заточного станка, заключающийся в том, что осуществляют совместное перемещение закрепленных на подвижной каретке инструмента и щупа, который контактирует с копируемой поверхностью шаблона, при этом каретка установлена на основании с возможностью как продольного, так и возвратно-качательного перемещения в направляющих (авторское свидетельство СССР №1541026, МПК В24В 17/00, 07.02.1990).

Из этого же источника известен и станок.

Недостатками известных способа и устройства являются их низкая эффективность из-за недостаточной точности работы, малой производительности и надежности, а также повышенной сложности изделия.

Техническим результатом заявленных изобретений как в части способа, так и устройства является повышение эффективности путем повышения точности работы, увеличения производительности, надежности и упрощения устройства.

Поставленная задача в части способа достигается тем, что при осуществлении совместного перемещения закрепленных на подвижной каретке обрабатывающего инструмента и щупа, который контактирует с копируемой поверхностью шаблона, при этом каретка установлена на основании с возможностью как продольного, так и возвратно-качательного перемещения в направляющих, согласно изобретению перемещают приводом шаблон, одновременно перемещая при этом каретку за счет кинематической связи последней с перемещающимся шаблоном посредством рычажного механизма с двуплечим рычагом, при этом осуществляют преобразование величин перемещения шаблона и щупа в величину перемещения обрабатывающего инструмента с заданным коэффициентом, отличным от единицы, причем коэффициент преобразования перемещения шаблона в перемещение инструмента в продольном направлении устанавливают путем выбора соотношения плеч рычага рычажного механизма, а коэффициент преобразования перемещения шаблона в перемещение инструмента в поперечном направлении устанавливают путем выбора соотношения расстояний от инструмента и от щупа до оси качания каретки.

Поставленная задача достигается также тем, что при увеличении сопротивления перемещению в паре шаблон-щуп могут включать связанный с кареткой вспомогательный привод, перемещающий каретку вокруг оси ее качания, а после снижения указанного сопротивления вспомогательный привод выключают.

Поставленная задача достигается также тем, что при резком уменьшении сопротивления перемещению в паре шаблон-щуп могут включать связанный с кареткой вспомогательный привод для уменьшения скорости ее перемещения вокруг оси качания.

Поставленная задача в части устройства достигается тем, что в копировально-заточном станке, содержащем стол с направляющими, на которых размещена каретка с установленными на ней обрабатывающим инструментом и щупом с возможностью продольного и возвратно-качательного перемещения при помощи привода, а также шаблон, контактирующий с щупом, жестко связанным с кареткой при помощи поперечной штанги, согласно изобретению привод связан непосредственно с шаблоном, который соединен с кареткой посредством рычажного механизма с возможностью одновременного перемещения шаблона относительно стола и относительно щупа, при этом шаблон связан с одним плечом рычага рычажного механизма, а другое плечо рычага соединено с кареткой при помощи поводка.

Поставленная задача достигается также тем, что каретка может быть снабжена вспомогательным приводом, связанным с датчиком сопротивления перемещению щупа.

Поставленная задача достигается также тем, что направляющие могут быть выполнены цилиндрическими с возможностью перемещения каретки вдоль их продольной оси и качания вокруг последних.

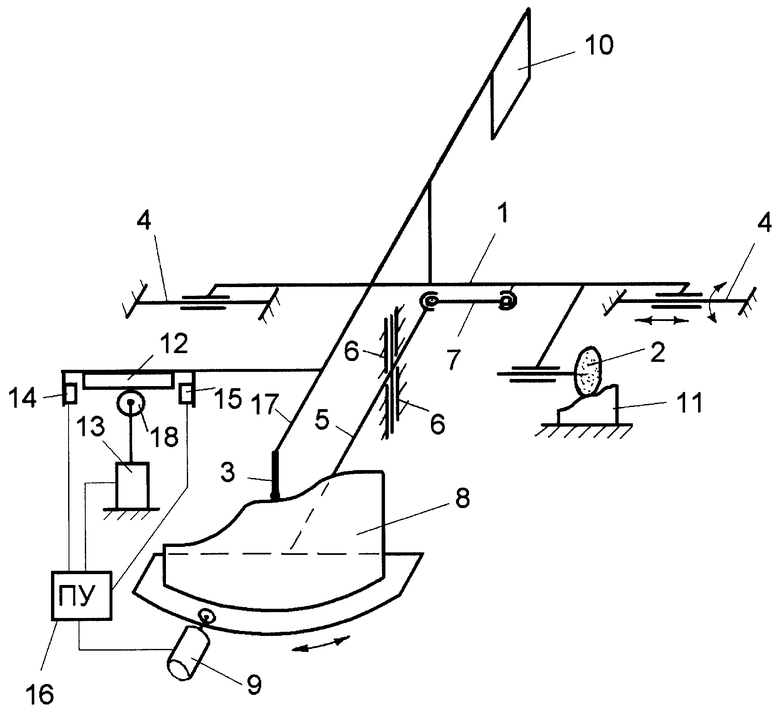

Изобретение поясняется при помощи чертежа, на котором представлена принципиальная схема устройства.

Устройство, реализующее заявленный способ, содержит стол (на схеме не показан) с цилиндрическими направляющими 4, на которых размещена подвижная каретка 1. На каретке 1 установлены обрабатывающий инструмент (шпиндель шлифовального круга 2) и копировальный щуп 3. Каретка 1 может как перемещаться вдоль направляющих 4, так и поворачиваться вокруг их продольных осей. На столе размещен также шаблон 8, контактирующий с щупом 3, который жестко связан с кареткой 1 при помощи поперечной штанги 17. Рычаг (качалка) 5 установлен с возможностью качания в направляющих осях 6 стола. Одно плечо рычага 5 соединено с кареткой 1 при помощи поводка 7 (шарнирной тяги), а на другом его плече крепится шаблон 8. Привод 9, выполненный, например, в виде электродвигателя, связан с шаблоном 8, например, при помощи фрикционной передачи.

Силовой контакт щупа 3 с шаблоном 8 обеспечивается силой тяжести каретки 1, центр тяжести которой смещен в сторону от продольных осей направляющих 4. Величина силы контакта щупа 3 с шаблоном 8 регулируется перемещением противовеса 10, который может быть закреплен на поперечной штанге 17.

Затачиваемый нож 11 жестко крепится на столе.

Описываемый способ работы осуществляется следующим образом. Привод 9 начинает перемещение закрепленного на рычаге 5 шаблона 8, поворачивая рычаг 5 с шаблоном 8 вокруг оси 6. Противоположное плечо рычага 5 тянет посредством поводка 7 каретку 1 по направляющим 4 в сторону, противоположную движению шаблона 8, перемещая при этом как шлифовальный круг 2, так и щуп 3. Таким образом, щуп 3 скользит по поверхности шаблона 8, перемещаясь ему навстречу. При этом величина относительного перемещения щупа 3 и шаблона 8 в горизонтальном направлении даже при равноплечем рычаге 5 в два раза превышает величину перемещения инструмента (шлифовального круга 2), обеспечивая эффект масштабирования. То есть величина горизонтального размера шаблона 8 преобразуется в два раза меньшее горизонтальное перемещение шлифовального круга 2.

При увеличении плеча рычага 5 от оси 6 его качания до шаблона 8 коэффициент масштабирования увеличивается, а при уменьшении указанного плеча коэффициент уменьшается и стремится к единице.

Масштаб в вертикальном направлении определяется выбором расстояний от шпинделя шлифовального круга 2 и от щупа 3 до продольной оси направляющих 4.

Эффект масштабирования позволяет достичь большей точности изготовления как за счет большей точности изготовления шаблона, так и за счет уменьшения сопротивления в паре щуп-шаблон. Сопротивление может уменьшиться также за счет появившейся возможности использования в носке щупа 3 элемента качения. При малых размерах профиля шаблона 8 такая возможность отсутствует.

При изготовлении же изделий с крутыми линиями подъема профиля и даже с вертикальными линиями профиля сопротивление в паре щуп - шаблон резко увеличивается. В таких случаях возможно применение вспомогательного привода, связанного с кареткой 1.

Вспомогательный привод состоит из жестко закрепленной на каретке 1 горизонтальной планки 12, на которую может воздействовать, плавно поднимая или опуская ее при этом, тяга электроподъемника 13, на конце которой свободно установлен ролик 18. С одного конца планки 12 размещен световой излучатель 14 (лазер, светодиод), а с другого ее конца - световой приемник 15. Все электронные элементы соединены с пультом управления 16.

Работа вспомогательного привода осуществляется следующим образом. Во время заточки изделия пульт управления автоматически поддерживает заданную величину зазора между планкой 12 и роликом 18 электроподъемника 13. Планка 12 при этом перемещается вместе с кареткой 1 относительно ролика 18 (с отслеживанием зазора) электроподъемника 13 по заданной шаблоном 8 траектории. При увеличении угла подъема профиля шаблона 8 увеличивается нагрузка и на привод 9. При превышении величины нагрузки заданного предельного ее значения пульт управления 16 подает команду электроподъемнику 13 на подъем каретки 1 до тех пор, пока нагрузка в паре щуп-шаблон не уменьшится.

При резком снижении нагрузки в паре щуп-шаблон, когда щуп 3 перемещается по крутой нисходящей линии профиля, электроподъемник 13 не дает щупу 3 резко опуститься, осуществляя его плавное опускание.

За счет использования вспомогательного привода значительно улучшается качество заточки изделия.

Кроме того, возможно использование системы защиты шлифовального круга от перегрузки, которая работает следующим образом. Производят замер тока, потребляемого двигателем привода шлифовального круга. При превышении током заданного предельного значения прекращается работа привода 9 и каретка 1 останавливается. Этим исключается пережог кромки затачиваемого изделия даже при ошибке в настройке режимов обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ОБЪЕМНО-КОПИРОВАЛЬНОГО СТАНКА | 2006 |

|

RU2333824C2 |

| НАСТОЛЬНЫЙ ЗАТОЧНОЙ СТАНОК | 1999 |

|

RU2170653C1 |

| УСОВЕРШЕНСТВОВАННОЕ ЗАТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2250815C2 |

| НАСТОЛЬНЫЙ ЗАТОЧНОЙ СТАНОК | 1998 |

|

RU2143965C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| НАСТОЛЬНЫЙ ЗАТОЧНОЙ СТАНОК | 2000 |

|

RU2196037C2 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

| Заточной станок | 1980 |

|

SU929404A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении и заточке профильных фрез и ножей на копировально-заточных станках. На направляющих стола станка размещена каретка с обрабатывающим инструментом и щупом. Каретка имеет возможность продольного и возвратно-качательного перемещений. Щуп контактирует с шаблоном и жестко связан с кареткой поперечной штангой. Предусмотрен привод, связанный непосредственно с шаблоном, соединенным с кареткой посредством рычажного механизма с возможностью одновременного перемещения шаблона относительно стола и относительно щупа. Шаблон связан с одним плечом рычага рычажного механизма, а другое плечо рычага соединено с кареткой посредством поводка. Конструкция обеспечивает преобразование величин перемещения шаблона и щупа в величину перемещения обрабатывающего инструмента с коэффициентом, отличным от единицы. Коэффициент преобразования перемещения шаблона в продольном направлении устанавливают путем выбора соотношения плеч рычага рычажного механизма. Коэффициент преобразования перемещения шаблона в поперечном направлении - путем выбора соотношения расстояний от инструмента и от щупа до оси качания каретки. В результате повышается эффективность процесса заточки за счет увеличения производительности и точности при упрощении конструкции. 2 н. и 4 з.п. ф-лы, 1 ил.

| Устройство для копирной обработки изделий | 1986 |

|

SU1541026A1 |

| Копирное устройство к шлифовальным станкам для шлифования выпуклых или вогнутых профилей изделий и, в частности, фасонных дисковых фрез | 1950 |

|

SU89033A1 |

| Композиция для устройства дорожных оснований | 1985 |

|

SU1280083A1 |

| US 3538649 А, 10.11.1970. | |||

Авторы

Даты

2008-04-20—Публикация

2006-05-25—Подача