эжектора. В процессе сварки выделяющиеся газы и аэрозоль всасываются в насадку и далее, через рукав, удаляются из зоны сварК.И 3.

Однако горелка этой конструкции обладает рядом недостатков.

Охлаждение насадки и размещенных в ней участков токоведущих элементов и наружной поверхности сопла подачи защитного газа осуществляется за счет теплосъема потоком отсасываемого воздуха, а участок токоведущих элементов внутри сопла для подачи защитного газа и само сопло изнутри охлаждаются защитным газом. Такое охлаждение в этом случае недостаточно.

В результате недостаточного охлаждения и наличия выступа в аспирационном тракте, образующего лабиринтный канал для всасываемого потока газопылевыделений, происходит засорение аэрозолем насадки и расло ;()женных внутри нее токоведущих элеМ.ч г;;;; и клтла и Накопление аэрозоля перед выступом. Это приводит к резкому снижению теплоотдачи токоведущими элементами.

Кроме того, повышается аэродинамическое сопротивление аспирационного тракта, что резко снижает эффективность газопылеотсоса. Участок токоведущих элементов, размещенный в корпусе горелки вне насадки, вообще не охлаждается, а корпус горелки охлаждается лищь частично. Это снижает срок службы горелки, а при сварке больщими токами высокая температура нагрева рукоятки ухудшает условия труда сварщиков.

Энергия эжектирующего газа используется нерационально, поскольку в зоне наиболее низких температур (на выходе сопла) отсутствует омывание .холодным воздухом теплонапряженных адсмептов.

Hoc.MOipv па т(1, ч го См,к) -.жектора яв;|иек;я ;анП(к11Ч Xij.,ii). i/ieAU/nTOM горелKif и )f;ic-rBenHbifi контакт с Ten.:(:i7;irpy/Keii ii :%; -люмсптами. Таким образе.;, -j:-itrr: si ( 1|)у;о1цог() газа используется л.я уда. .паг;()чных газов и аэрозг;.,; лишь косвенно за счс: эжектируечого загрязненного воздуха участвует в охлаждении, что нерационально.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является горелка для дуговой сварки в среде защитных, газов с отсосом выделений из зоны сварки, содержащая корпус с расположенной внутри него токоподводящей трубкой и эжектором, сопло которого установлено на токоподводящей трубке концентрично ей, отсасывающую насадку, охватывающую сопло для подачи защитного газа, а также рукоятку. .Эжектор в горелке выполнен с прие.мн()й камерой и камерой смешения, сооснымп отсасывающей насадке 4.

Однако горелка конструкции обладает рядом недисг.п К.Н.

Охлаждение папболсч герчопапряженных элементов (.ч:и1.-а ;;.. подачи защитного гача, паса; ;- :. - piiiuj.MiiiC-ftaoro участка

токоподводящей трубки, наиболее приближенного к сварочной дуге) малоэффективно, так как осуществляе- ся лишь отсасываемым потоком воздуха с пылегазовыделениями. Температура этого потока относительно велика и при больших сварочных токах составляет 100-200°С.

Вследствие недостаточного охлаждения указанных элементов горелки наблюдается их интенсивное засорение сварочным аэрозолем. Этот фактор приводит к тому, что, во-первых, ухудшается теплообмен между охлаждаемыми элементами горелки и потоком отсасываемого воздуха, во-вторых, уменьшается сечение аспирационного канала горелки и повышается шероховатость его

стенок. В результате снижается долговечность Наиболее термонагруженных элементов горелки и после кратковременной эксплуатации ухудшается эффективность работы ее аспирационной системы.

Вследствие недостаточного охлаждения

наиболее термонапряженных элементов область применения горелки ограничена по силе сварочного тока. Сварка при токах свыше 300 А при обеспечении длительного срока службы потребует увеличения сечения

5 токоподводящей трубки и дополнительного охлаждения, что, в свою очередь, повлечет увеличение массы горелки.

Кроме того, энергия эжектирующего газа для охлаждения горелки используется 0 нерационально. Это обусловлено тем, что при истечении газа из сопла, его охлаждение достигается только за счет эффекта дросселирования, который характеризуется низкими температурным и энергетическим КПД.

Цель изобретения - интенсификация охлаждения токоведущих элементов горелки эжектирующим газом и повышение эффективности отсоса вредных выделений.

Цель достигается тем, что горелка для дуговой сварки в среде зашитных газов с

0 отсосом выделений из зоны сварки, содержащая корпус с расположенной внутри него токонодводящей трубкой и эжектором, сопло которого установлено на токоподводящей трубке концентрично ей, отсасывающую насадку, охватывающую сопло для подачи защитного газа, а также рукоятку, снабжена вторым эжектором, последовательно соединенным с первым, и адиабатной вихревой трубой, при этом сопло первого эжектора расположено в зоне рукоятки и его полость

- соединена с выходным отверстием «горячего конца вихревой трубы, а сопло второго эжектора расположено на отсасывающей насадке концентрично ей и его полость соединена с выходным отверстием «холодного конца вихревой трубы.

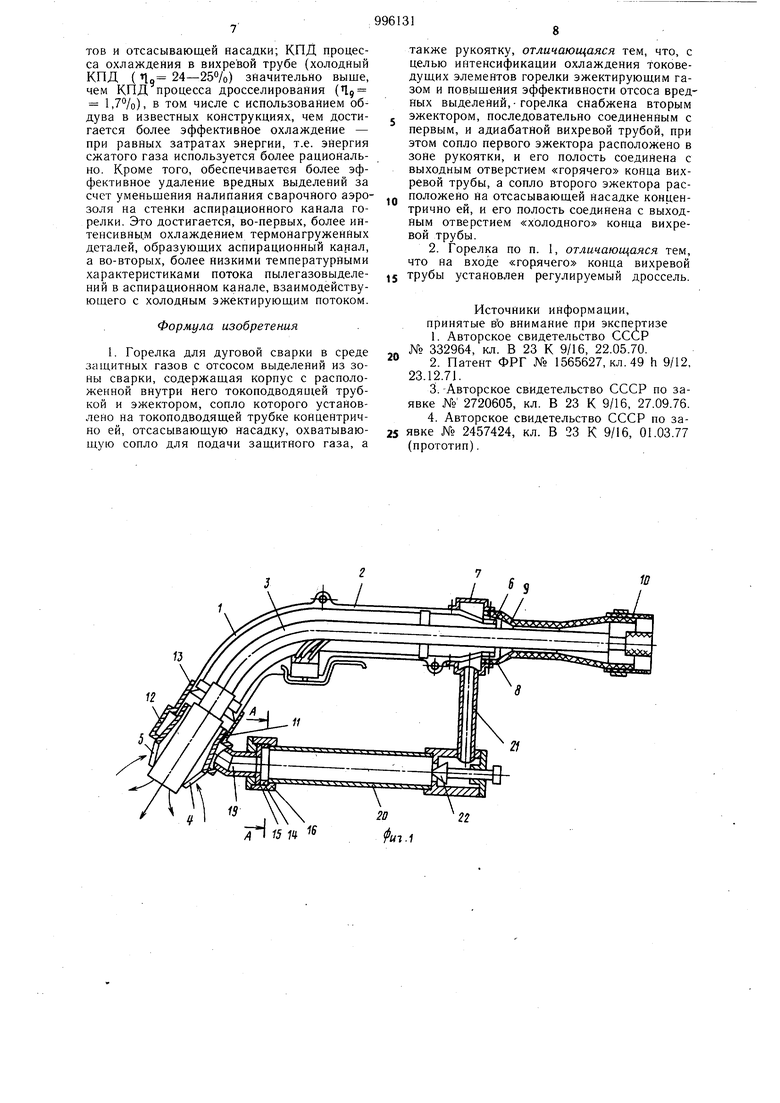

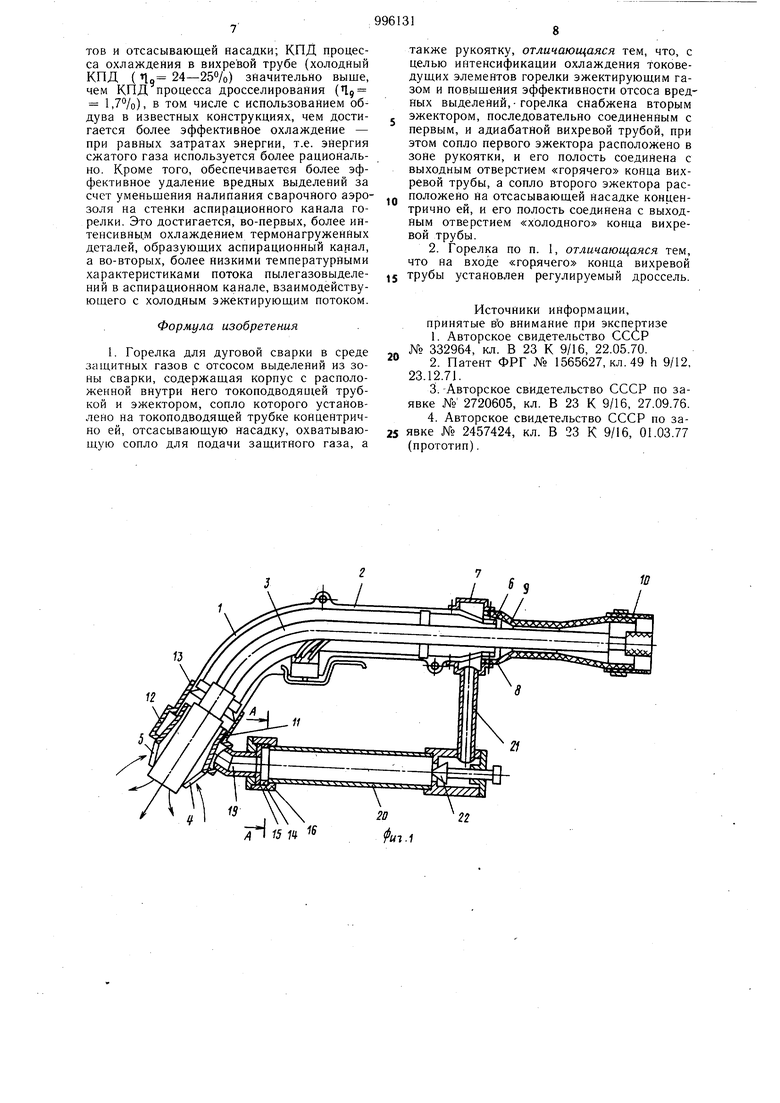

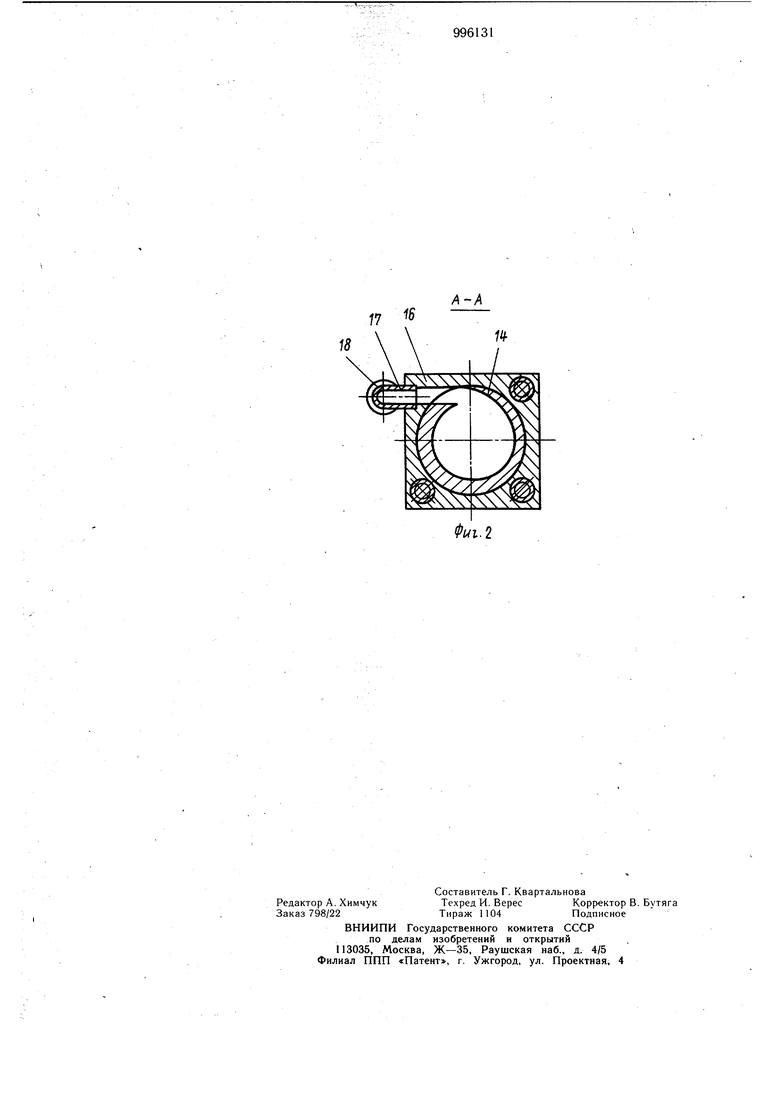

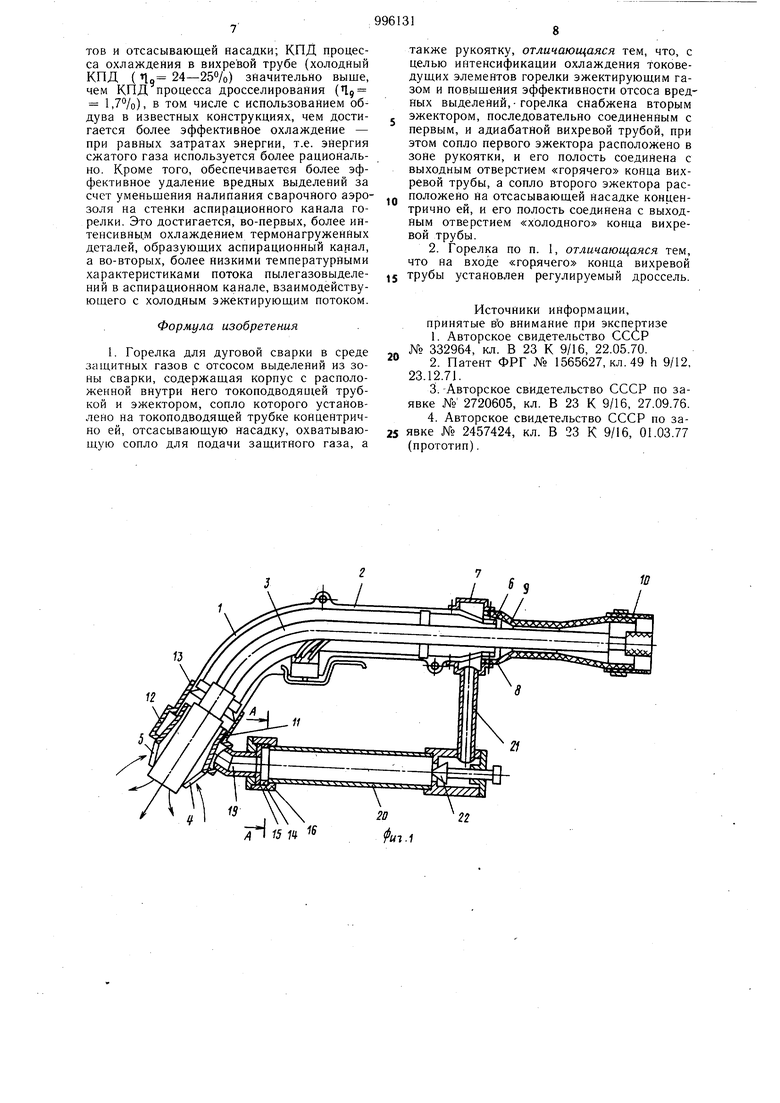

На выходе «горячего конца вихревой трубы установлен регулируемый дроссель. На фиг. 1 схематически изображена предлагаемая горелка, продольный разрез (токоведупгие элементы, канал и сопло для подачи защитного газа не разрезаны); на фиг. 2 - сечение А-А на фиг. 1.

Горелка содержит корпус 1 с рукояткой 2. Внутри корпуса 1 расположена токоподводящая трубка 3 с каналами для направления электродной проволоки и подачи защитного газа. На конце трубки 3 расположено сопело 4 для подачи защитного газа. Горелка имеет отсасывающую насадку 5, охватывающую сопло 4. В корпусе 1 горелки встроены два эжектора, последовательно соединенные. Сопло 6 одного эжектора установлено на токоподводящей трубке 3 концентрично ей в зоне рукоятки. Оно образовано внутренней поверхностью кольцевой камеры 7, наружной поверхностью конца рукоятки 2 и стенками 8 всасывающей камеры 9 эжектора, к выходному каналу которого подсоединен рукав 10 для удаления вредных выделений. Сопло И второго, эжектора расположено на отсасывающей насадке 5 и образовано наружной поверхностью насадки 5, внутренней поверхностью кольцевой камеры 12 и внутренней поверхностью обечайки 13. Полости сопел 6 и 11 эжекторов через кольцевые камеры 7 и 12 сообщаются с адиабатной вихревой трубой, которая имеет спиральное сопло 14, диафрагму 15, установленные в корпусе 16. К соплу 14 посредством штуцера 17, установленного в корпусе 16, подсоединена трубка 18 для подвода сжатого газа.

К диафрагме примыкает трубка 19 для выхода холодного воздуха, которая является «холодным концом вихревой трубь. С противоположной стороны к корпусу 16 присоединена трубка 20, один конец которой сообщен со спиральнымсоплом 14: а второй - с трубкой 21, являющейся «горячим концом вихревой трубы.В трубку 20 встроен регулируемый дроссель 22. «Холодный конец вихревой трубы сообщен с кольцевой камерой 12, а ее «горячий конец - с кольцевой камерой 7 эжекторов.

Горелка работает следующим образом.

В горелке в процессе сварки электродная проволока и защитный газ по каналам в токоподводящей трубке 3 и соплу 14 для подачи защитного газа подаются в зону дуги. Сжатый газ по трубке 18 и щтуцеру 17 поступает в спиральное сопло 14, установленное в корпусе 16 вихревой трубы. В спиральном сопле 14 происходит закручивание потока, движущегося со скоростью, близкой к скорости звука, и его расширение. Вследствие сложных газодинамических и термодинамических процессов происходит энергетическое разделение газа на два потока: холодный и горячий. Разница в температуре между потоками достигает 40-60°С и более в зависимости от соотношения между массовым расходом газа через «холодный и «горячий концы, регулируемым посредством дросселя 22. Холодный поток поступает в трубку 19 через диафрагму 14 и далее в кольцевую камеру 12. Горячий поток

отводится под некоторым избыточным давлением с противоположной стороны сопла 14 через трубку 20, дроссель 22 ч трубку 21 в кольцевую камеру 7. Реж;-у. работы вихревой трубы подобран таки.м образом, что сжатый газ расширяется не полностью, вследствие этого холодный и горячий потоки На выходе из вихревой трубы имеют избыточное давление.

Источником вакуума, обеспечивающим удаление вредных выделений из зоны свар ки, являются два последовательно соединенных эжектора. Поток холодного газа из кольцевой камеры 12 поступает в щелевой канал сопла 11, образованный наружной поверхностью отсасывающей насадки 5 и внут5 ренней поверхностью обечайки 13. В щелевом канале сопла скорость .холодного потока значительно возрастает. В результате этого, при истечении холодного газового потока из щелевого канала, в отсасывающей насадке 5, являющейся всасывающей каме0 рой эжектора, создается разрежение. Образующиеся при сварке вредные пылегазовыделения всасываются в насадку 5 и далее поступают в аспирационный канал в корпусе 1 и рукоятке 2 горелки, который является камерой смешения эжектора. В канале

5 корпуса горелки поток пылегазовыделений смешивается с эжектирующим холодным потоком. Смешанный поток поступает к всасывающей камере 9 другого эжектора. Горячий поток газа из кольцевой камед ры 7 поступает в щелевой канал сопла 6. В щелевом канале сопла 6 скорость горячего потока значительно возрастает. В результате этого, при истечении горячего газового потока из щелевого канала сопла 6 во всасывающей камере 9 создается разреже5 ние, благодаря чему смещанный поток из эжектора, расположенного у насадки 5, поступает во всасывающую камеру 9 и далее в проточную часть эжектора рукоятки 2, где поток удаляемых вредностей смешивается с горячим потоком. Смешанный поток из эжек0 тора рукоятки поступает в аспирационный рукав 10 и удаляется из рабочей зоны сварщика. Регулирование температуры холодного потока осуществляется дросселем 22. В процессе дросселирования изменяются соотнощения как температуры, так и расходов

5 горячего и холодного потоков. Этим достигается оптимальный режим работы горелки в зависимости от режима сварки.

О слажденный поток, поступающий из «холодного конца вихревой трубы, омывает наружную поверхность насадки 5 и внутрен0 нюю поверхность кольцевой камеры 12 и обечайки 1-3, благодаря чему происходит их интенсивное охлаждение. Аспирационный канал корпуса 1 и рукоятки 2 горелки и токоведущие элементы о.хлаждаются смешанным потоком.

Предлагаемая горелка по сравнению с известной обеспечивает более интенсивное охлаждение наиболее термонагруженных элементов горелки - токоведущих элементов и отсасывающей насадки; КПД процесса охлаждения в вихревой трубе (холодный КПД ( t| 24-25%) значительно выше, чем КПД процесса дросселирования (Чд 1,7%), в том числе с использованием обдува в известных конструкциях, чем достигается более эффективное охлаждение - при равных затратах энергии, т.е. энергия сжатого газа используется более рационально. Кроме того, обеспечивается более эффективное удаление вредных выделений за счет уменьшения налипания сварочного аэрозоля на стенки аспирационного канала горелки. Это достигается, во-первых, более интенсивны.м охлаждением термонагруженных деталей, образующих аспирационный канал, а во-вторых, более низкими температурными характеристиками потока пылегазовыделений в аспирационном канале, взаимодействующего с холодным эжектирующим потоком.

Формула изобретения

1. Горелка для дуговой сварки в среде защитных газов с отсосом выделений из зоны сварки, содержащая корпус с расположенной внутри него токоподводящей трубкой и эжектором, сопло которого установлено на токоподводящей трубке концентрично ей, отсасывающую насадку, охватывающую сопло для подачи защитного газа, а

также рукоятку, отличающаяся тем, что, с целью интенсификации охлаждения токоведущих элементов горелки эжектирующим газом и повышения эффективности отсоса вредных выделений,-горелка снабжена вторым эжектором, последовательно соединенным с первым, и адиабатной вихревой трубой, при этом сопло первого эжектора расположено в зоне рукоятки, и его полость соединена с выходным отверстием «горячего конца вихревой трубы, а сопло второго эжектора расположено на отсасывающей насадке концентрично ей, и его полость соединена с выходным отверстием «холодного конца вихревой трубы.

2. Горелка по п. 1, отличающаяся тем, что на входе «горячего конца вихревой трубы установлен регулируемый дроссель.

Источники информации, принятые вЪ внимание при экспертизе

1.Авторское свидетельство СССР № 332964, кл. В 23 К 9/16, 22.05.70.

2.Патент ФРГ № 1565627, кл. 49 h 9/12. 23.12.71.

3.-Авторское свидетельство СССР по заявке № 2720605, кл. В 23 К 9/16, 27.09.76.

4.Авторское свидетельство СССР по заявке № 2457424, кл. В 23 К 9/16, 01.03.77

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1031672A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU958054A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1007875A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1175637A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для дуговой сварки в защитной среде | 1977 |

|

SU986672A1 |

| Горелка для дуговой сварки в защитной среде с отсосом вредных выделений из зоны сварки | 1977 |

|

SU1041247A2 |

| Горелка для дуговой сварки | 1981 |

|

SU1098708A1 |

| Горелка для дуговой сварки в защитных газах | 1977 |

|

SU683869A1 |

jH 15 W

f7 S

n

Авторы

Даты

1983-02-15—Публикация

1981-02-20—Подача