Настоящее изобретение относится к области плазменных горелок, а именно к усовершенствованиям горелки, относящимся к прохождению газа для охлаждения и работы горелки. Изобретение относится, в частности, к соплу плазменной горелки.

Известно, что плазменная горелка содержит электрод и сопло, в котором свободный конец электрода поддерживается таким образом, чтобы он выходил к крайней стенке сопла, которая имеет выходное отверстие для плазмы. Электрод и сопло могут перемещаться друг относительно друга между положением, в котором электрод контактирует с крайней стенкой сопла, и положением, в котором электрод отделен на рабочее расстояние от торцевой стенки, посредством чего может быть образована стартовая дуга, когда электрод движется от торцевой стенки к своему рабочему положению. В альтернативном случае электрод и сопло могут быть зафиксированы относительно друг друга, посредством чего горелка запускается благодаря использованию высокочастотной или другой известной стартовой процедуры. В любом случае торцевая стенка сопла и концевая сторона электрода образуют газовую камеру, в которую подается плазма или дугообразующий газ и откуда струя плазмы выбрасывается через выходное отверстие, когда ток дуги протекает между электродом и соплом. После запуска горелки последняя работает в режиме непереносимой стартовой дуги и при перемещении сопла вблизи обрабатываемого изделия дуга переносится на него и тогда горелка работает в режиме переносимой дуги. Такие горелки хорошо известны при использовании для нагрева, сварки, резки, плавки, отжига и так далее.

Также известно, что в вышеупомянутых плазменных горелках плазмообразующий газ можно подавать с завихрением вверх по течению от газовой камеры с целью охлаждения и с целью поддержания выбрасываемой плазменной струи, сфокусированной по линии оси электрода. Такое завихрение является полезным для получения плазменной дуги хорошего качества, улучшающей скорость резки, и для повышения экономии и КПД с учетом производимых работ и эксплуатации горелки. Также известна подача завихряющегося газа внутрь через торцевую поверхность электрода в фиксированном электроде к соплу для удаления продуктов эрозии из сопла и увеличения срока его службы. Другие предложения по регулированию потока газа содержат завихрение газа вокруг плазменной струи при ее выходе из выходного отверстия через сопла для стабилизации плазменной струи при боковом отклонении и снижение величины завихрения и скорости плазмообразующего газа, входящего в газовую камеру, и перед возбуждением плазменной струи для получения спокойного потока плазмообразующего газа и поддержания стабильности дуги в горелке. Завихрение газа перед входом его в газовую камеру между электродом и выходом плазменной струи включает направление внутрь радиально завихряющегося вокруг свободного конца электрода газа для стабилизации плазменной струи при боковом отклонении.

В то время как упомянутые меры являются действенными, по крайней мере частично, для регулирования направления плазменной струи и создания вокруг нее экрана, все же завихрение газа между точкой его образования и выходом плазменной струи падает, в силу чего желательное сжатие струи для подачи по прямой линии между соплом и обрабатываемым изделием полностью не достигается. Кроме того, известные устройства регулирования плазменной струи, а также потока экранирующего газа вокруг нее являются конструктивно сложными и, значит, слишком дорогими при изготовлении и эксплуатации. Что касается уменьшения завихрения при выходе газа из канала или каналов, придающих ему завихрение, то газ идет к и через газовую камеру к отверстию для выхода плазменной струи вдоль внутренних поверхностей сопла, которые являются гладкими и поэтому неэффективными для поддержания первоначального завихряющегося движения. Более того, завихряющийся газ весьма часто испытывает падение давления на выходе из создающего завихрения канала или каналов, и такое падение давления также способствует уменьшению завихряющегося потока.

Известна также плазменная горелка, содержащая трубчатое сопло, имеющее ось, аксиально противоположные концы, торцевую стенку на одном из концов, электрод, расположенный в сопле и имеющий передний конец со стороны торцевой стенки, причем передний конец и торцевая стенка образуют камеру для плазмообразующего газа, а в торцевой стенке выполнено входное отверстие, причем камера имеет вход радиально снаружи от входного отверстия, средство для создания дуги между соплом и электродом для течения плазменной струи через выходное отверстие (EP 0444346, H 05 H 1/34, 1991).

Технический эффект, создаваемый изобретением, заключается в устранении вышеупомянутых недостатков известных плазменных горелок, связанных с регулированием газового потока в них.

При этом первоочередной целью изобретения является такое усовершенствование, благодаря которому оказывается воздействие на поток плазмообразующего газа относительно электрода и сопла плазменной горелки.

Другой целью является снабжение плазменной горелки устройством для завихрения плазмообразующего газа, протекающего к и через выходное отверстие из газовой камеры между электродом и соплом.

Еще одной целью изобретения является выполнение плазменной горелки с усовершенствованным узлом сопла и электрода, в котором плазменный газовый поток регулируется для того, чтобы оптимизировать охлаждение, сохранение прямолинейности плазменной струи, выбрасываемой из него, и газоплазменного экранирования струи.

Еще одной целью является создание такой плазменной горелки, которая имеет сопло и электрод, имеющие возможность перемещаться относительно друг друга для контакта и отделения при образовании стартовой дуги с улучшенным регулированием газового потока, благодаря которым оптимизируется газовое смещение компонентов как при замыкании, так и в выводе из замыкания одного с другим.

Еще одной целью является создание плазменной горелки, имеющей узел сопла и электрода, который дает улучшенные характеристики регулирования потока в отношении плазмообразующего газа и при котором качество дугового плазменного столба или струи, качество производимой работы и КПД, а также стоимость эксплуатации горелки оптимизируются.

Вышеупомянутая задача решается в сопле плазменной горелки согласно первой формуле выполнения за счет того, что сопло плазменной горелки содержит трубчатый корпус, имеющий ось и расположенные соосно противоположные концы и торцевую стенку на одном из упомянутых концов, причем корпус имеет периферическую внутреннюю поверхность, торцевая стенка имеет соосно расположенную внутреннюю строну, соединенную с упомянутой периферической поверхностью, выходное отверстие для плазмообразующего газа, проходящее соосно через торцевую стенку, и комплект ребер на внутренней стороне торцевой стенки для радиального направления потока плазмообразующего газа к выходному отверстию.

При этом является предпочтительным, если комплект ребер состоит из нескольких ребер на внутренней стороне торцевой стенки, расположенных с промежутками по окружности около выходного отверстия; расположенные по окружности соседние ребра упомянутого комплекта ребер и участки внутренней поверхности торцевой стенки образуют каналы для газа, расположенные с промежутками по окружности вокруг выходного отверстия; каналы имеют в радиальном направлении наружные и внутренние концы, причем размер по окружности на наружном конце больше, чем размер на внутреннем конце; каналы имеют радиально расположенные наружные и внутренние концы и между ними являются дугообразными; ребра имеют радиально расположенные наружные и внутренние концы и, как правило, имеют между ними одинаковый размер по окружности; ребра имеют радиально расположенные наружные и внутренние концы, при этом расстояние по окружности между соседними радиально расположенными с промежутками внутренними концами ребер меньше, чем расстояние между соседними наружными концами ребер;

каждое из ребер имеет в радиальном направлении наружный и внутренний концы, расположенные по окружности противоположные стороны и верхнюю стенку между сторонами и обращенную в осевом направлении наружу от торцевой стенки, причем верхняя стенка сужена в направлении торцевой стенки от наружного к внутреннему концу ребра;

ребра снабжены торцевой стенкой с несколькими каналами, расположенными с промежутками по окружности вокруг выходного отверстия, причем каждый канал имеет проходящую в радиальном направлении донную поверхность и проходящую соосно наружную торцевую поверхность между расположенными по окружности противоположными сторонами соседних ребер и дугообразную поверхность, соединяющую донную поверхность и наружную торцевую поверхность;

донная поверхность канала сужена в осевом направлении кнаружи, в сторону от наружных к внутренним концам соседних концов ребер;

верхняя стенка ребра имеет дугообразный участок между радиально расположенными наружными и внутренними концами, причем дугообразный участок является выпуклым относительно другого противоположного конца корпуса;

ребра имеют в радиальном направлении наружные и внутренние концы и являются дугообразными между ними, причем расстояние по окружности между соседними радиально расположенными с промежутками по окружности внутренними концами ребер меньше, чем расстояние между соседними наружными концами ребер;

каждое из ребер имеет в радиальном направлении наружный и внутренний концы, расположенные по окружности противоположные стороны и верхнюю стенку между упомянутыми сторонами и обращенную в осевом направлении кнаружи торцевой стенки, причем верхняя стенка сужена в направлении торцевой стенки от наружного к внутреннему концу ребра;

ребра снабжены торцевой стенкой с несколькими каналами, расположенными с промежутками по окружности вокруг выходного отверстия;

канал имеет проходящую радиально донную поверхность и проходящую соосно в радиальном направлении наружную торцевую поверхность между расположенными по окружности противоположными соседними сторонами ребер, причем донная поверхность сужена в осевом направлении кнаружи, от наружных к внутренним концам соседних концов ребер;

наружные концы ребер соединены с периферической внутренней поверхностью корпуса, причем участки периферической внутренней поверхности между соседними концами ребер снабжены проходящими соосно наружными торцевыми поверхностями упомянутых каналов, при этом первые дугообразные поверхности соединяют донные поверхности и расположенные радиально наружные торцевые поверхности, а вторые дугообразные поверхности соединяют верхние стенки ребер и периферическую внутреннюю поверхность корпуса;

верхняя стенка ребра имеет дугообразный участок между расположенными радиально наружными и внутренними концами, причем дугообразный участок является выпуклым относительно других противоположных концов корпуса;

выходное отверстие имеет ось, комплект ребер включает несколько ребер на внутренней стороне торцевой стенки сопла, причем ребра расположены с промежутками по окружности около выходного отверстия и имеют относительно них расположенные радиально наружные и внутренние концы, и ребра являются дугообразными между их наружными и внутренними концами, а каждый расположенный радиально наружный и внутренний конец каждого ребра является дугообразным и имеет радиус кривизны относительно оси отверстия;

периферическая внутренняя поверхность соосна с осью отверстия и имеет радиус кривизны, определяющий радиус кривизны расположенного радиально наружного конца упомянутого ребра;

выходное отверстие имеет круглую периферическую кромку, а расположенные радиально внутренние концы ребер расположены радиально с промежутками снаружи от кромки;

каждое ребро имеет расположенные по окружности противоположные стороны, и каждая из противоположных сторон является дугообразной и имеет радиус кривизны относительно координатной оси, расположенной сбоку с промежутком и параллельно упомянутой оси отверстия;

периферическая внутренняя поверхность соосна с осью отверстия, а отверстие имеет периферическую кромку, причем периферическая внутренняя поверхность имеет радиус кривизны, определяющий радиус кривизны расположенного радиально наружного конца ребра, а расположенный радиально внутренний конец ребра расположен с промежутком радиально снаружи отверстия;

каждое ребро имеет верхнюю стенку, обращенную в осевом направлении кнаружи торцевой стенки и суженную в направлении торцевой стенки от расположенных радиально наружного к внутреннему концу ребра.

Кроме того, упомянутая задача решается за счет того, что сопло плазменной горелки во второй форме выполнения содержит трубчатый корпус, имеющий ось и расположенную соосно внутреннюю поверхность, расположенные соосно противоположные концы и торцевую стенку на одном из противоположных концов, причем торцевая стенка имеет выходное отверстие, проходящее через нее в осевом направлении, при этом сопло имеет наружную сторону, расположенную между противоположными концами, и монтажный фланец, расположенный в радиальном направлении снаружи наружной стороны между противоположными концами, причем фланец имеет соосно противоположные первую и вторую стороны, соответственно обращенные к упомянутому первому и второму из противоположных концов корпуса, при этом наружная сторона сопла включает соосные, расположенные в осевом направлении смежные первый цилиндрический, конический и второй цилиндрический участки поверхности, расположенные последовательно от первой стороны монтажного фланца до одного из противоположных концов сопла, причем первый и второй цилиндрические участки соответственно имеют первый и второй диаметры, при этом размер второго диаметра больше первого диаметра, а конический участок поверхности расширяется от первого к второму участку поверхности.

При этом является целесообразным, если монтажный фланец имеет наружную периферическую поверхность и несколько открытых выемок, расположенных с промежутками радиально кнаружи около периферийной поверхности и между первой и второй сторонами;

выемки имеют в радиальном направлении внутренние концы, расположенные с промежутками радиально кнаружи первого цилиндрического участка поверхности; несколько канавок на наружной стороне сопла расположены в осевом направлении от второй стороны монтажного фланца до другого из противоположных концов сопла;

несколько канавок соответствует количеству нескольких выемок, причем каждая канавка имеет радиально расположенный по окружности внутренний конец и радиально направленную в одну линию с радиально расположенным внутренним концом соответствующую одну из выемок;

торцевая стенка корпуса содержит комплект ребер для радиального направления потока плазмообразующего газа к выходному отверстию;

торцевая стенка корпуса содержит комплект ребер для радиального направления потока плазмообразующего газа к выходному отверстию;

комплект ребер состоит из нескольких ребер на торцевой стенке, расположенных с промежутками по окружности вокруг выходного отверстия и имеющих радиально расположенные наружные и внутренние концы, причем ребра имеют, как правило, одинаковый размер между наружными и внутренними концами;

радиально расположенные внутренние концы соседних ребер расположены с промежутками по окружности с расстоянием, меньшим, чем расстояние между соседними наружными концами соседних концов ребер;

каждое из ребер имеет по окружности противоположные стороны и верхнюю стенку между сторонами и обращенную в осевом направлении кнаружи торцевой стенки, причем верхняя стенка сужена в направлении торцевой стенки от наружного к внутреннему концу ребра;

ребра снабжены торцевой стенкой с несколькими каналами, расположенными с промежутками по окружности вокруг выходного отверстия, причем каждый канал имеет проходящую радиально донную поверхность и проходящую в осевом направлении наружную торцевую поверхность между расположенными по окружности противоположными соседними сторонами ребер и дугообразную поверхность, соединяющую донную поверхность и наружную торцевую поверхность;

ребра являются дугообразными между их наружными и внутренними концами и имеют торцевую стенку с несколькими каналами, расположенными с промежутками по окружности вокруг выходного отверстия;

каждый канал имеет радиально расположенную донную поверхность и проходящую соосно в радиальном направлении наружную торцевую поверхность между расположенными по окружности противоположными сторонами соседних ребер, причем донная поверхность сужена в осевом направлении кнаружи от наружных к внутренним концам соседних сторон ребер;

наружные концы ребер соединены с периферической внутренней поверхностью корпуса, причем участки периферической внутренней поверхности между соседними расположенными по окружности концами ребер снабжены проходящими в осевом направлении наружными торцевыми поверхностями каналов, при этом первые дугообразные поверхности соединяют донные поверхности и расположенные радиально наружные торцевые поверхности, а вторые дугообразные поверхности соединяют верхние стенки ребер и периферическую внутреннюю поверхность корпуса;

верхняя стенка ребра имеет дугообразный участок между расположенными радиально наружными и внутренними концами, причем дугообразный участок является выпуклым относительно другого из противоположных концов корпуса.

Изобретение поясняется более подробно с помощью чертежей, на которых показано устройство согласно изобретению, и относящегося к нему описания, в котором дополнительно указываются его преимущества.

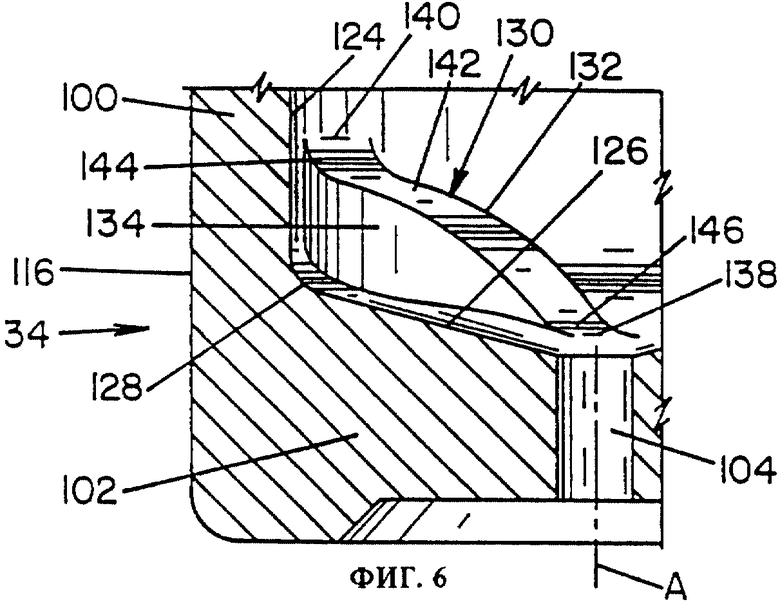

На фиг. 1 представлена в разобранном виде в перспективе плазменно-дуговая горелка согласно изобретению;

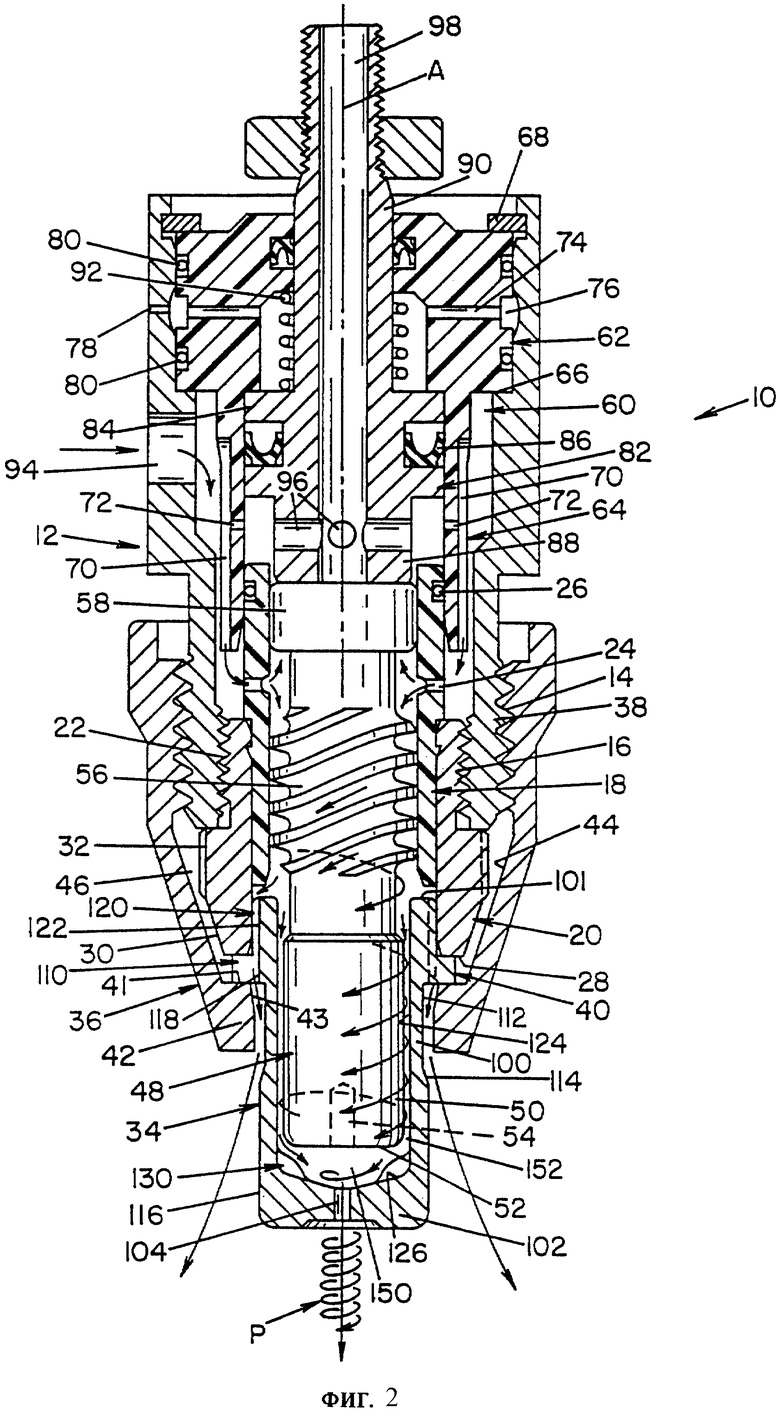

на фиг. 2 - горелка в вертикальном разрезе;

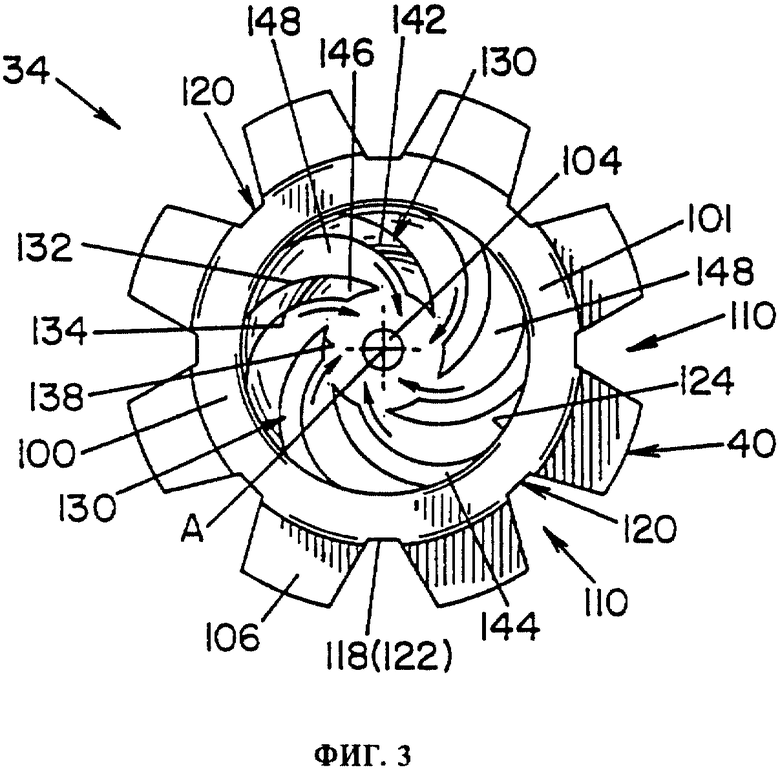

на фиг. 3 - вид в плане на сопло горелки;

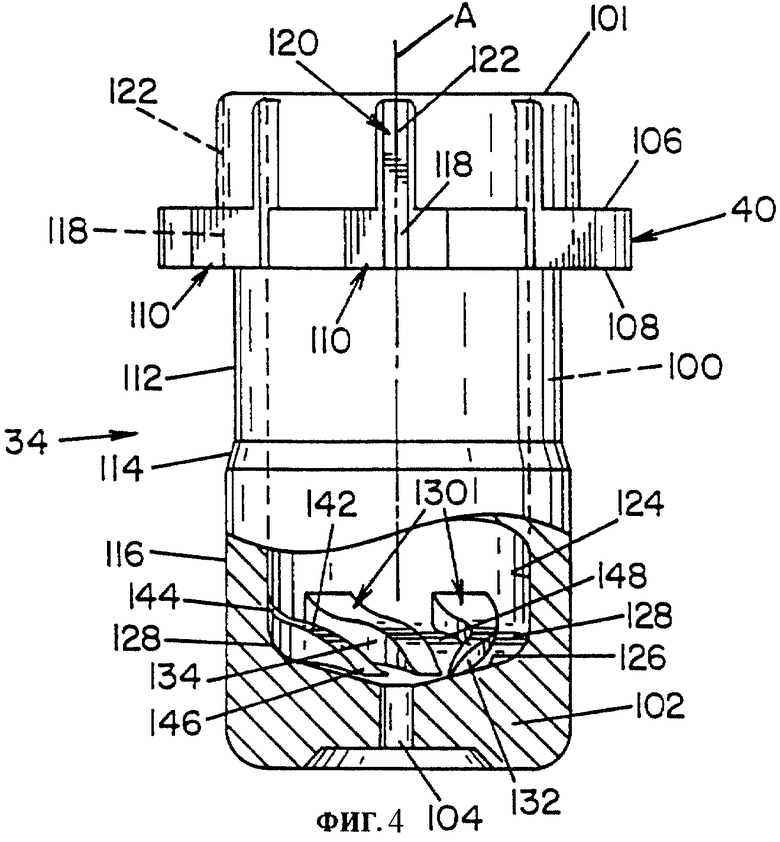

на фиг. 4 - вид сбоку с частичным разрезом сопла;

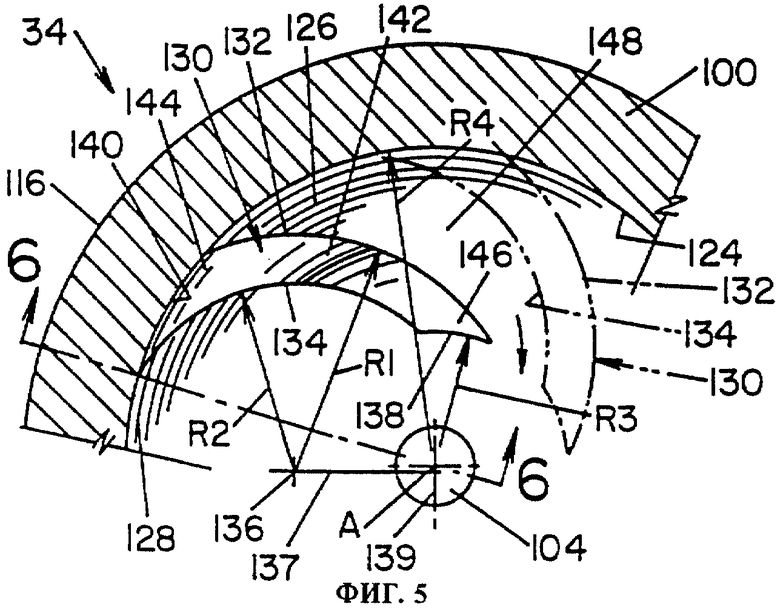

на фиг. 5 - подробный вид в плане, показывающий размерные и геометрические параметры завихряющих ребер и каналов на сопле и

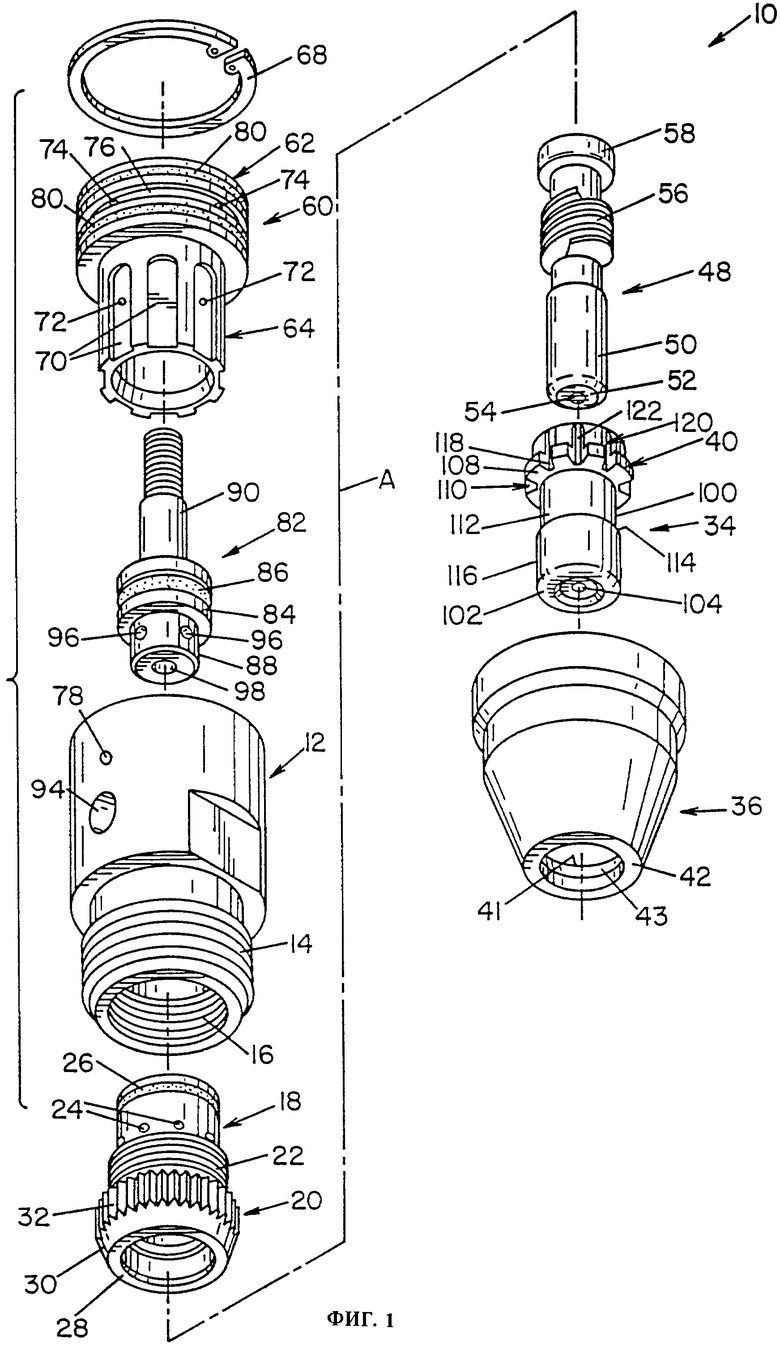

на фиг. 6 - подробный вид в вертикальном разрезе части торцевой стенки по линии 6-6 на фиг. 5 и в проекции показан профиль завихряющих ребер в соответствии с предпочтительным выполнением.

Ниже со ссылкой на чертежи, на которых представленное предпочтительное выполнение предназначено лишь для иллюстрации предпочтительных вариантов изобретения, не ограничивающих изобретение, на фиг. 1 и 2 показана плазменная горелка 10, имеющая ось A и корпус 12, коаксиальный с осью A и несущий коаксиально выполненное сопло, электрод и элементы перемещения электрода, как это описано более подробно далее. С учетом вертикальной ориентации горелки 10, показанной на фиг. 2, корпус 12 имеет нижний конец с наружной и внутренней резьбой 14 и 16 соответственно и кольцевой завихряющий узел, содержащий втулку 18 из изолирующего материала и монтажную втулку 20, входящую в нижний конец корпуса 12 и закрепленную на ней с помощью наружной резьбы 22 на втулке 18, взаимодействующей внутренней резьбой 16 на корпусе 12. Для целей, которые будут описаны и которые станут очевидными далее, внутренний конец изолирующей втулки 18 снабжен радиальными отверстиями 24 и O-образным кольцевым уплотнением 26 в углублении, проходящем по его периферии, и нижний конец монтажной втулки 20 снабжен торцевой фаской 28, поперечной к оси A, конической стенкой 30, отходящей от торцевой фаски 28, и внешней поверхностью, проходящей аксиально вверх от конической стенки 30 и V-образными ребрами 32, проходящими по периферии монтажной втулки. Заплечик, не обозначенный цифрой, проходит радиально внутрь от верхних краев ребер 32 и входит в зацепление с нижней торцевой фаской корпуса 12 для расположения в нем кольцевого завихряющего узла.

Сопло 34 монтируется на нижнем конце корпуса 12 с помощью конической втулки или экранирующей насадки 36, имеющей внутреннюю резьбу 38 на ее верхнем конце, входящем в зацепление с наружной резьбой 14 на корпусе 12. Сопло 34, которое будет описано подробнее дальше, включает в себя монтажный фланец 40, проходящий по окружности в промежутке между осевыми противоположными его краями и который по оси захвачен между торцевой фаской 28 монтажной втулки 20 и проходит радиально внутрь заплечиком 41, снабженным фланцем 42 на нижнем конце экранирующей насадки 36. Как это лучше видно на фиг. 2, внутренняя сторона экранирующей насадки 36 включает в себя коническую поверхность 44, отходящую от заплечика 41 к внутренней резьбе 38 и радиально отделенную от конической стенки 30 и ребер 32 монтажной втулки 20 для образования полости 46, назначение которой описывается ниже.

Горелка 10 включает в себя электрод 48, коаксиальный с ней и поддерживаемый внутри нее для аксиального перемещения относительно сопла 34. Электрод 48 включает в себя передний конец 50, вставленный в сопло 34 и имеющий цилиндрическую наружную поверхность, заканчивающуюся у его нижнего торца в поверхности 52 переднего конца. Нижний конец 50 включает в себя средство для создания дуги между соплами и электродом 54 из гафния, циркония, вольфрама, и тому подобного, и которая, как это хорошо известно, функционирует в контакте с соплом для образования плазменной дуги при работе горелки. Электрод 48 имеет направленный по оси внутрь передний конец 50 со средством для создания завихряющегося потока газа в виде винтовых завихряющих канавок 56, который вставляется во втулку 18 кольцевого завихряющего узла для образования каналов завихрения. Внутренний дальний конец электрода 48 снабжен головкой 58, и винтовые каналы между завихряющими канавками 56 и втулкой 18 имеют входные концы, отстоящие по оси внутрь от головки 58 и смежные с отверстиями 24 во втулке 18, и выходные концы, отстоящие по оси внутрь от переднего конца 50 и смежные к аксиально отстоящим друг от друга концам сопла 34 и втулке 18.

Кроме того, горелка 10 включает в себя узел из поршня и цилиндра, с помощью которого электрод 48 перемещается аксиально относительно корпуса 12 горелки и, значит, сопла 34. При этом в верхний конец корпуса 12 горелки входит и удерживается в нем узлом цилиндра 60, включающим в себя головную часть 62, прилегающую к верхнему концу корпуса 12, и часть в виде втулки 64, проходящей аксиально вниз от него и имеющей нижний конец, аксиально перекрывающий наружную сторону втулки 18 кольцевого завихряющего узла. Головная часть 62 упирается в корпусе горелки в заплечик 66, и узел цилиндра 60 аксиально удерживается в корпусе 12 горелки с помощью стопорного пружинного кольца 68. Для целей, которые станут очевидными дальше, наружная сторона втулки 64 узла цилиндра 60 снабжена аксиально проходящими углублениями 70, расположенными на расстоянии друг от друга по ее периферии, и отверстиями 72, проходящими радиально через втулку 64 от дна углублений, чередуясь через одно углубление, однако отверстия могут проходить через каждое углубление. Кроме того, для целей, которые станут очевидными дальше, головная часть 62 узла цилиндра снабжена радиально проходящими каналами 74, входящими в кольцевой канал 76, который сообщается с атмосферой через отверстие 78 в корпусе 12 горелки, и эти вентиляционные каналы проходят аксиально между парой O-образных колец 80 в соответствующих углублениях, следовательно, во внешнюю окружность головной части 62 для уплотняющего взаимосцепления с внутренней поверхностью корпуса 12 горелки при сборке с цилиндром.

Узел горелки, состоящий из поршня и цилиндра, далее включает поршневой элемент 82, имеющий головку 84, несущую круглое уплотнительное кольцо 86, с аксиальным внутренним концом 88 и аксиально наружным концом в форме штока 90. Поршень 82 входит в цилиндр 60 и имеет возможность возвратно-поступательного движения относительно цилиндра 60, и при этом головка 84 поршня входит во втулку 64 цилиндра таким образом, что ее внутренний конец 88 взаимодействует с внутренним концом 58 электрода 48. Пружина сжатия 92 смещает поршень 82 вниз от его положения, показанного на фиг. 2, и устанавливает поршень 82 в положение, показанное на фиг. 2, под давлением плазмообразующего газа, поступающего через входной канал 94 и текущего аксиально вдоль углублений 70 и оттуда радиально внутрь через части 24 во втулке 18 и по нижней стороне головки 58 электрода. Часть газа, входящего во входной канал 94, течет радиально внутрь через отверстия 72 к отверстиям 96, проходящим радиально в штоке 90, и затем вверх через аксиальный канал 98 в штоке. Поток газа во входном отверстии 94 регулируется соленоидным клапаном, не показанным на чертеже, и который может, например, открыться в ответ на нажатие оператором кнопки выключателя горелки для того, чтобы запустить горелку. В процессе перемещения поршня 82 в положение, показанное на фиг. 2, воздух над головкой поршня 84 выходит в атмосферу через вентиляционные каналы 74, 76 и 78. Когда оператор отпускает кнопку выключателя горелки, соленоидный клапан закрывается, давление газа во входном канале 94 падает, пружина 92 перемещает поршень 82 вниз из положения, показанного на фиг. 2, таким образом перемещая электрод 48 вниз. Воздух под головкой поршня 84 всегда выходит через радиальные отверстия 96 и осевой канал 98, благодаря чему поршень охлаждается. В процессе работы горелки, как будет далее ясно, плазмообразующий газ непрерывно пропускается через корпус горелки и между компонентами сопла и электрода для целей охлаждения и для установления плазменно-дуговой струи. Такой охлаждающий рабочий газ вводится в корпус 12 горелки через канал 94, который открывается радиально через корпус горелки рядом с верхними концами углублений 70 в части втулки 64 узла цилиндра 60.

На фиг. 3-6 показано, что сопло 34 выполнено в виде трубчатого элемента, имеющего цилиндрическую стенку 100, коаксиальную с линией A, верхний торец 101 которого открыт, чтобы принять передний конец 50 электрода 48, и нижний торец которого закрыт торцевой стенкой 102, перпендикулярной оси A и имеющей сквозное выходное отверстие 104 для плазменной дуги, коаксиальное с осью A. Монтажный фланец 40 имеет аксиальные первую и вторую стороны 106 и 108 соответственно и внешнюю периферию, которая снабжена радиально направленными наружу открытыми V-образными углублениями 110, равномерно отделенными друг от друга по окружности. Наружная сторона сопла 34 между второй стороной 108 фланца 40 и самого нижнего конца края торцевой стенки 102 содержит коаксиальные, примыкающие по оси первую цилиндрическую, коническую и вторую цилиндрическую части поверхности 112, 114 и 116 соответственно, которые проходят последовательно от стороны 108 фланца 40 к самому нижнему концу сопла. Часть с поверхностью 116 имеет диаметр больше, чем диаметр по поверхности 112, и коническая часть поверхности 114, соответственно, отходит от нижнего конца части поверхности 112 к верхней части поверхности 116. Для цели, которая будет описана подробно дальше, каждое из углублений 110 фланца имеет радиальный внутренний край 118, выступающий по радиусу наружу из первой цилиндрической части поверхности 112, и верхний торец сопла 34 между первой стороной 106 фланца 40 и верхним торцем 101 стенки 100 снабжается аксиально проходящими канавками 120. Число канавок 120 соответствует числу углублений 110 и радиально и по окружности выровнены с каждым из углублений 110 и, соответственно, имеют радиальные внутренние концы 122, которые являются компланарными с внутренними краями 118 углублений 110.

Стенка 100 сопла 34 имеет цилиндрическую внутреннюю поверхность 124, проходящую от верхнего конца 101 стенки 100 к торцевой стенке 102 сопла. Торцевая стенка 102 имеет нижнюю поверхность 126, которая в показанном на чертеже выполнении слегка отклоняется по отношению к поверхности 124 при прохождении радиально внутрь ее к выходному отверстию 104. Для цели, представленной дальше, соединение 128 между поверхностями 124 и 126 является преимущественно дугообразным. Нижняя поверхность 126 торцевой стенки 102 снабжена средством для создания завихряющегося потока газа в виде завихряющих ребер 130, равноотстоящих по окружности вокруг оси A и проходящих по окружности и радиально внутрь от внутренней поверхности 124 стенки 100 к выходному отверстию 104. В показанном на чертеже выполнении предусматриваются шесть таких завихряющих ребер 130 и, как это лучше видно на фиг. 5, каждое из ребер содержит расположенные с интервалами по окружности дугообразные противоположные стороны 132 и 134, соответственно имеющие радиусы кривизны R1 и R2 от опорного центра 136, расположенного сбоку от оси A на опорной линии 137, которая смещена от оси A на опорной линии 139, перпендикулярной линии 137. Каждое ребро 130 далее включает в себя дугообразные радиальные внутренние и наружные концы 138 и 140, соответственно имеющие радиусы кривизны R3 и R4 от оси A. Опорные линии 137 и опорные центры 136 для радиусов кривизны R1 и R2 смежных по окружности некоторых из ребер 130 смещены на угол, равный 360o, разделенный на число ребер. Соответственно, в показанном на чертеже выполнении опорная линия 137 и опорный центр 136 для ребра 130, показанного пунктиром на фиг. 5, составил бы 60o по часовой стрелке от позиций, показанных на фиг. 6. Как следует из фиг. 5, радиус кривизны для внешних краев ребер 130 соответствует радиусу внутренней поверхности 124 стенки сопла 100. Как следует из фиг. 6, каждое завихряющее ребро 130 имеет верхнюю стенку 142, имеющую радиально внешний край, аксиально отделенный от нижней поверхности 126 торцевой стенки 102 и включающий в себя дугообразную часть 144, которая сливается с внутренней поверхностью 124 стенки сопла 100. Верхняя стенка 142 сужается по оси внутрь от ее наружного края к внутреннему краю, который включает в себя дугообразную поверхность 146, которая сливается с нижней поверхностью 126 стенки 102. Предпочтительно, чтобы верхняя стенка 142 была слегка выпуклой между радиальными внутренним и наружным ее краями, чтобы увеличить площадь соприкосновения с ней электрода в процессе запуска горелки.

На фиг. 3-6 видно, что часть смежных завихряющих ребер 130 образует каналы для газового потока 148 между ними, каждый из которых имеет наружный конец у внутренней поверхности 124 стенки сопла 100 и внутренний конец между радиальными внутренними сторонами стенки 132 одного из соседних ребер и стороной 134 другого. Как видно, в частности, из фиг. 3 и 5, расстояние по окружности между последними стенками наружного конца каждого канала больше, чем расстояние между стенками у внутреннего конца канала, благодаря чему канал 148 может направлять газ, текущий от наружного его конца вдоль дугообразного пути, который сужен в направлении от наружного до внутреннего конца канала. Более того, каналы выполнены таким образом, чтобы выпускать газ из их внутренних концов в направлении, которое, в основном, является тангенциальным по отношению к выходному отверстию 104, благодаря чему каналы совместно завихряют и сжимают по радиусу газ при его входе в выходное отверстие 104, чтобы оптимизировать поддержание линейности плазменной струи, выходящей из горелки.

Описанное и показанное на чертеже сопло, в котором внутренний диаметр поверхности 124 составляет примерно 0,340 дюйма и нижняя поверхность 126 стенки 102 составляет угол примерно 15o относительно плоскости, перпендикулярной оси A, выходное отверстие 104 имеет диаметр примерно 0,042 дюйма и размеры R1, R2, R3 и R4 для ребер 130 составляют соответственно 0,125 дюйма, 0,100 дюйма, 0,070 дюйма и 0,170 дюйма. Смещение опорного центра 136 от оси A составляет 0,076 дюйма на линии, отстоящей на 0,004 дюйма от оси A, и радиус кривизны каждой из дугообразных частей 128, 144 и 146 между поверхностями сопла 124 и 126 и между последними поверхностями и внешним и внутренним краями ребер 130 составляет 0,050 дюйма. Наконец, выпуклая кривизна верхней стенки 142 каждого из ребер имеет радиус 0,125 дюйма от опорной точки, отстоящей сбоку на 0,207 дюйма от оси A и аксиально отстоящей на 0,643 дюйма от верхней стороны 106 фланца 40.

На фиг. 2-6 передняя часть 50 электрода 48 показана в ее рабочем положении вверх от торцевой стенки 102 сопла 34. Как хорошо известно, электрод и сопло выполнены таким образом, чтобы они замыкались через источник при перемещении электрода 48 вниз из положения, показанного на фиг. 2, для входа в контакт с соплом 34, в этом примере с замыканием на завихряющие ребра 130, и затем при обратном перемещении к положению, показанному на фиг. 2, между ними генерируется стартовая дуга. При таком запуске и работе горелки в показанном на чертеже выполнении область между нижним торцем 52 переднего конца 50 сопла 48 и аксиально нижней поверхностью 126 торцевой стенки 102 сопла 34 создается камера 150, имеющая кольцевой вход 152 вокруг ее наружной периферии, образованный кольцевым пространством между нижней поверхностью 124 сопла и кольцевой переднего конца 50 электрода 48. Перед образованием стартовой дуги нижний конец 52 переднего конца 50 электрода замыкается на ребра 130 под воздействием пружины 92 сжатия, и плазмообразующий газ вводится через входной канал 94 в корпусе 12 горелки, поступает в кольцевое пространство между корпусом горелки и цилиндрической втулкой 64 и аксиально вдоль углублений 70 в ней к завихряющим отверстиям 24 в компоненте втулки кольцевого завихряющего узла. Затем плазмообразующий газ течет радиально внутрь через отверстия 24 и оказывает воздействие на нижнюю сторону головки 58 электрода 48, перемещая электрод вверх в положение, показанное на фиг. 2, навстречу смещению пружины 92. Газ также течет вниз вокруг верхнего конца электрода 48 вдоль завихряющих канавок 56 к нижнему концу втулки 18, у которой часть газа течет по вихревой схеме в кольцевой канал между внутренней поверхностью 124 сопла 34 и наружной поверхностью переднего конца 50 электрода и оттуда в камеру для плазмообразующего газа 150 из периферийного выхода 152. Плазмообразующий газ в этой точке течет по окружности и радиально внутрь вдоль каналов между соседними ребрами 130 и выходит через выходные концы каналов в основном тангенциально по отношению к периферийному краю выходного отверстия 104. Таким образом, газ течет по круговому пути вокруг и поступательно к отверстию 104 и затем через отверстие 104 по вихревой схеме. Как упомянуто выше, когда электрод выходит из контакта с соплом, создается стартовая дуга между электродом и соплом, после чего плазменная струя P выходит из камеры 150 по вихревой схеме, генерированной ребрами 130 и каналами 148 между ними. Когда плазмообразующий газ продолжает течь через камеру 150, на внутренний конец 52 электрода действует давление, благодаря чему уменьшается давление, необходимое для поддержания электрода 48 в его рабочем положении.

Далее, в связи с плазменным газовым потоком внутрь и радиально через камеру 150 к выходному отверстию 104, как это следует из фиг. 4 и 6, газовый поток через вход 152 на верхних стенках 142 ребер 130 и внутри входов каналов 148 между ними благоприятным образом успокаивается благодаря дугообразным поверхностям 144 и 128, примыкающим к входу 152, тем самым сводя до минимума или устраняя турбулентность в газовом потоке и оптимизируя благодаря этому переход потока от аксиального и кругового потока вдоль переднего конца 50 электрода к круговому и радиальному потоку вдоль ребер 130 в канале 148 по направлению к выходному отверстию. В соответствии с таким изменением потока направление завихряющего потока относительно переднего конца 50 электрода кверху от камеры 150 соответствует круговому направлению потока через каналы 148 между ребрами 130, которое также содействует достижению переходного потока с минимальной или отсутствующей турбулентностью. Когда стартовая дуга образована, горелка работает в режиме с непереносимой стартовой дугой и, как это хорошо известно, сопло может быть подведено близко к обрабатываемому изделию, так как дуга должна быть перенесена на него и для него, чтобы горелка затем могла работать в режиме с переносимой дугой.

Далее, при работе горелки конструкция сопла 34 обеспечивает дополнительное преимущество в связи с направленным регулированием потока части плазмообразующего газа для целей охлаждения. В этом отношении, как это будет понятно из фиг. 2-4, часть плазмообразующего газа, текущая через завихряющие отверстия 24 и оттуда вдоль винтовых завихряющих каналов 56 к выходным концам, вследствие этого течет сбоку наружу через верхний конец 101 сопла 34 и оттуда аксиально через канавки 120 в наружной поверхности сопла к и через углубления 110 в монтажном фланце 40 сопла. Далее, часть плазмообразующего газа, протекающая через канавки 120, поступает наружу из углублений 110 в кольцевое пространство между поверхностями 30 и 44 монтажных втулок 20 и 36 и в полость 46 через охлаждающие ребра 32, таким образом, чтобы содействовать охлаждению деталей горелки в этой области. Еще одна часть плазмообразующего газа, текущая через канавки 120, течет аксиально через углубления 110 во фланце 40 и отклоняется радиально внутрь у первой цилиндрической поверхности 112 сопла 34, поступая вдоль него к конической части поверхности 114. В частности, заплечик 41 на монтажной втулке 36 радиально перекрывает часть углублений 110, примыкающих к нижней стороне 108 фланца 40, и часть конической стенки 43 проходит вниз от заплечика 41, сходясь с частью поверхности сопла 112, и таким образом отклоняет газ, текущий вдоль дна 118 углублений 110 радиально внутрь к части поверхности сопла 112. Когда газ течет аксиально вдоль последней части поверхности, он наталкивается на коническую часть поверхности 114 и отклоняется радиально наружу, образуя конический газовый экран, проходящий вокруг плазменной струи P.

Хотя значительное внимание здесь уделено конструкции и взаимному расположению деталей в предпочтительном выполнении, должно быть понятным, что изобретение можно реализовать во многих вариантах выполнения в рамках заявленного изобретения. В частности, конструкция сопла может быть использована в горелке, в которой сопло и электрод смонтированы в аксиально зафиксированном положении друг к другу, в которой запуск горелки достигается иначе, чем за счет перемещения электрода относительно сопла. Более того, завихряющие ребра могут иметь другие контуры на внутренней стороне торцевой стенки сопла и что может быть использовано больше или меньше, чем шесть ребер. Кроме того, подача газового потока через торцевую стенку сопла может осуществляться без завихрения газа сверху от торцевой стенки, причем завихрение газа сверху от торцевой стенки может быть достигнуто иначе, чем при использовании вихревых каналов на электроде в предпочтительном выполнении. Эти и другие изменения в предпочтительном выполнении, а также другие выполнения изобретения являются очевидными для специалистов в данной области, поэтому описанный здесь способ является лишь иллюстрацией изобретения и не ограничивает его.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СВАРКИ РЕЛЬСОВ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1999 |

|

RU2185266C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| КАРТРИДЖ ДЛЯ ПЛАЗМЕННОЙ ГОРЕЛКИ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2016 |

|

RU2769402C2 |

| УПАКОВКА ДЛЯ СОДЕРЖАНИЯ И ВЫДАЧИ БОЛЬШИХ КОЛИЧЕСТВ ПРОВОЛОКИ | 2002 |

|

RU2226171C1 |

| СПОСОБ СВАРКИ ТРУБ | 2000 |

|

RU2193478C2 |

| СИСТЕМА КОНТРОЛЯ СВАРКИ | 1999 |

|

RU2225285C2 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИСПЫТАНИЙ ПЕРЕД ЕЕ ВКЛЮЧЕНИЕМ | 1996 |

|

RU2119852C1 |

| ДОЗАТОР УПАКОВАННОЙ ПРОВОЛОКИ | 2010 |

|

RU2492978C2 |

| РЕНТАБЕЛЬНЫЙ КАРТРИДЖ ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ГОРЕЛКИ | 2016 |

|

RU2710818C2 |

Изобретение относится к плазменным горелкам, а именно к усовершенствованиям, относящимся к прохождению газа для охлаждения и работы горелки. Сопло плазменной горелки в первом варианте выполнения содержит трубчатый корпус, имеющий ось и расположенные соосно противоположные концы и торцевую стенку на одном из концов, причем корпус имеет периферическую внутреннюю поверхность, торцевая стенка имеет соосно расположенную внутреннюю сторону, соединенную с периферической поверхностью, выходное отверстие для плазмообразующего газа, проходящее соосно через торцевую стенку, и комплект ребер на внутренней стороне торцевой стенки для радиального направления потока плазмообразующего газа к выходному отверстию. Во втором варианте выполнения сопло плазменной горелки содержит трубчатый корпус, имеющий ось и расположенную соосно внутреннюю поверхность, расположенные соосно противоположные концы и торцевую стенку на одном из противоположных концов. Торцевая стенка имеет выходное отверстие, проходящее через нее в осевом направлении, при этом сопло имеет наружную сторону, расположенную между противоположными концами, и монтажный фланец, расположенный в радиальном направлении снаружи наружной стороны между противоположными концами. Монтажный фланец имеет соосно противоположные первую и вторую стороны, соответственно обращенные к первому и второму из противоположных концов корпуса, при этом наружная сторона сопла включает соосные, расположенные в осевом направлении смежные первый цилиндрический, конический и второй цилиндрический участки поверхности, расположенные последовательно от первой стороны монтажного фланца до одного из противоположных концов сопла. Первый и второй цилиндрические участки имеют разные диаметры, а конический участок поверхности расширяется от первого к второму участку поверхности. Технический результат за счет такого выполнения сопла - осуществляется регулирование газового потока и дугового плазменного столба, что позволяет повысить качество работы, КПД и снизить расходы на эксплуатацию. 2 с. и 36 з.п. ф-лы, 6 ил.

| Устройство для крепления и разворота печатных плат | 1972 |

|

SU444346A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 1994 |

|

RU2066517C1 |

| RU 2071189 C1, 27.12.1996 | |||

| RU 2071190 C1, 27.12.1996 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО ДЕКОРАТИВНОГО ИСКУССТВЕННОГО ДЕРЕВА | 2018 |

|

RU2673352C1 |

Авторы

Даты

2001-12-27—Публикация

1998-03-13—Подача