Изобретение относится к способу сварки концов двух металлических изделий, преимущественно труб, в частности к способу с применением специальной сварочной проволоки и специального источника электропитания, известного в технике сварки труб как электродуговой сварочный агрегат STT для заваривания открытого зазора между концами труб.

На протяжении последнего десятилетия в технике сварки друг с другом больших листов освоен электродуговой сварочный агрегат короткого замыкания, используемый для многих специфических целей сварки. Этот агрегат, продаваемый фирмой Линкольн Электрик Компани оф Кливленд (Огайо) под товарным знаком STT, описан в патенте США 5742029 (автор Става) для использования при наклеивании обоев. Уникальный электродуговой сварочный агрегат короткого замыкания в настоящее время является источником электропитания для электродуговой сварки разнесенных концов секций труб при укладке трубопроводов на месте. Реализация способа сварки труб с применением уникального сварочного агрегата короткого замыкания описана в патенте США 5676857 (автор Паркер). Так как раскрытая в указанных двух патентах информация описывает сварочный агрегат STT фирмы Линкольн Электрик Компани, его применение для сварки тяжелых листов, например трубопроводов, ссылка на эти патенты дана здесь в качестве вводной информации для того, чтобы не повторять изложение известной технологии. Некоторые понятия, связанные с применением фитильного электрода и сваркой с реверсивной полярностью, осуществляемой сварочным агрегатом STT, раскрыты в рассматриваемой патентной заявке США 200594, поданной 27 ноября 1998 г. (автор Эллиот К. Става). Ссылка на эту предшествующую заявку дана здесь как вводная информация о технике, повторное изложение которой для понимания настоящего изобретения может быть опущено.

При сварке труб на месте их эксплуатации соединение между концами секций труб по существу носит тот же самый характер, что и соединение между двумя тяжелыми листами, за исключением того, что подлежащие сварке трубы расположены с открытым зазором между концами труб, немного разнесенными друг от друга. Этот открытый зазор образуется обычно при смежном расположении двух секций труб после отвода их друг от друга на выбранное расстояние для установления минимального открытого зазора в соединении.

Важно, чтобы этот открытый зазор был качественно заварен по всей толщине нижней зоны соединения труб; однако при укладке первого шва в открытом зазоре также необходимо, чтобы расплавленный металл сварочного шва не выступал в значительной степени внутрь секции трубы. Труба должна быть гладкой для того, чтобы скребок и другие цилиндрические устройства могли перемещаться через секцию трубы без столкновения с выступающим внутрь металлом сварочного шва, полученным при начальном заваривании открытого зазора. Кроме того, нагрев при сварке открытого зазора не может быть слишком высоким, вызывающим усадку металла и, таким образом, его возврат назад в открытый зазор. Для завершения качественного заваривания открытого зазора без существенного выступания вовнутрь расплавленного металла или его возврата назад был принят способ дуговой сварки с коротким замыканием, реализованный с использованием электродугового сварочного агрегата STT. В этом процессе сварки труб управляют первоначальным сварочным проходом для заполнения открытого зазора. Хотя данный вид сварочного процесса крайне выгоден, требуется значительный объем опытных работ для выбора сварочной проволоки, которая должна использоваться для сварки с коротким замыканием. Было обнаружено, что фитильный электрод имеет существенные преимущества при использовании его в электродуговом сварочном агрегате STT для заваривания соединения между секциями труб; однако выполнение сварочного шва, заваривающего открытый зазор, связано с уникальными проблемами. Было установлено, что нанесение этого шва лучше всего осуществляется с использованием твердой проволоки с характеристиками ANSI-AWS А 5. 1895 твердая сварочная проволока. Данный тип сварочной проволоки используется с защитным газом и включает в себя следующие компоненты, мас.%:

Углерод - 0,06-0,15

Магний - 0,90-1,40

Кремний - 0,45-0,75

Фосфор - 0-0,025

Сера - 0-0,035

Медь - 0-0,50

Ni/Cr/Mo/V - 0-0,50

Эта стандартная проволока с газовой защитой была выбрана в качестве сварочной проволоки, которая обеспечила хороший внешний вид шва и дала возможность проявить преимущества электродугового сварочного агрегата STT при заваривании открытого конца. Хотя нормальный внешний вид сварочного шва обычно можно получить при использовании стандартной твердой проволоки, в настоящем изобретении было достигнуто существенное улучшение вида шва как на его верхней, так и нижней сторонах.

В результате серьезных экспериментов и дорогостоящего исследования было установлено, что качественная сварка осуществляется постоянно с превосходным внешним видом шва и наивысшей скоростью сварочного прохода вследствие лучшей текучести металла, когда содержание фосфора в сварочной проволоке поддерживается лишь в незначительных количествах, а содержание серы поддерживается на высоком уровне в специальном диапазоне от 0,015 до 0,035 мас.%. За счет контролирования и поддерживания этих пределов содержания фосфора и серы в сварочной проволоке устойчиво достигается хороший внешний вид сварочного шва в открытом зазоре. Поэтому согласно настоящему изобретению предложен способ сварки концов двух труб, установленных с открытым зазором между этими разнесенными друг от друга концами. Этот способ включает в себя выбор сварочной проволоки, содержащей 0,06-0,15 мас. % углерода, 0,90-1,40 мас.% магния и 0,45-0,75 мас. % кремния. Кроме того, проволока содержит фосфор, медь, легирующие элементы нержавеющей стали и серу. Способ предусматривает поддерживание содержания серы в выбранной сварочной проволоке на заданном уровне в пределах специального диапазона от 0,015 до 0,035 мас.% и содержания фосфора - в специальном диапазоне менее приблизительно 0,015 мас.%. Конечно, в сварочной проволоке фосфор содержится обычно в очень малых количествах в пределах 0,006-0,008 мас.%. В данном изобретении выбранную сварочную проволоку продвигают с заданной скоростью подачи по направлению к открытому зазору между разнесенными концами труб с целью приваривания секций труб друг с другом путем заполнения металлом открытого зазора в течение первого сварочного прохода, создавая сварочный ток с управляемой формой волны, которая включает в себя последовательность сварочных циклов, каждый из которых имеет участок короткого замыкания и плазменно-дуговой участок, причем последний содержит следующие последовательно друг за другом зону подъема, зону спада и зону фонового тока. Сварочную проволоку продвигают вдоль открытого зазора, при этом сварочный ток пропускают через проволоку для ее расплавления и переноса металла проволоки натяжения на концы труб за счет сил поверхностного, заполняя таким образом открытый зазор. Форму волны тока образуют при помощи быстрой последовательности импульсов тока, создаваемых осциллографом с частотой не менее 18 кГц и получаемых с управляемой длительностью импульсов при помощи модулятора. Благодаря использованию изобретения в течение первого прохода сварочного процесса в открытом зазоре образуется высококачественный сварочный шов. После этого другая сварочная проволока, например фитильный электрод с флюсом, может быть использована для заполнения остатка сварного соединения. Таким образом, зазор заваривается с использованием оптимизированной сварочной процедуры, а оставшаяся часть сварного соединения заполняется способом, приспособленным к требованиям наплавки большого количества металла.

Первостепенной целью настоящего изобретения является разработка метода заваривания открытого зазора в процессе сварки труб с применением специального сварочного процесса с коротким замыканием, использующего твердую сварочную проволоку с определенными поддерживаемыми уровнями содержания в ней фосфора и серы.

Другая цель настоящего изобретения заключается в том, чтобы предложенный способ сварки труб обеспечил устойчивое качество шва в открытом зазоре.

Эти и другие цели изобретения, а также его преимущества разъяснены в нижеследующей части описания и приложенных чертежах.

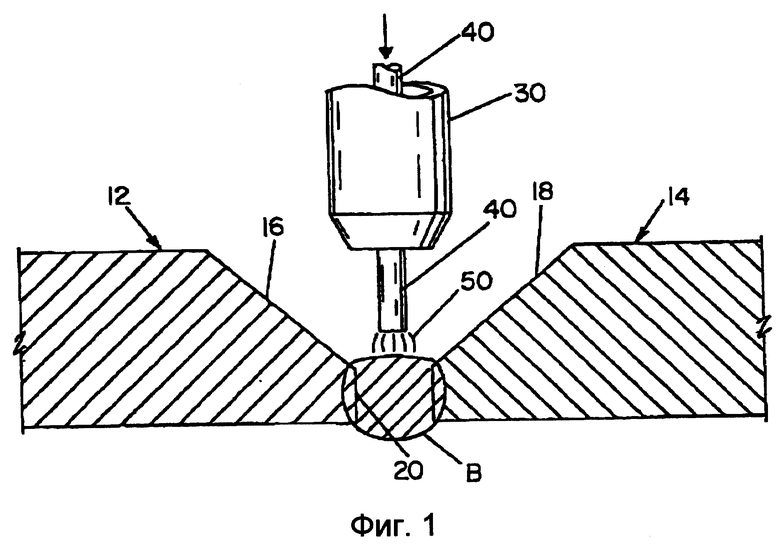

На фиг.1 представлено схематическое изображение, иллюстрирующее процесс пропускания сварочной проволоки через сварочную горелку, передвигаемую вдоль открытого зазора между двумя секциями труб;

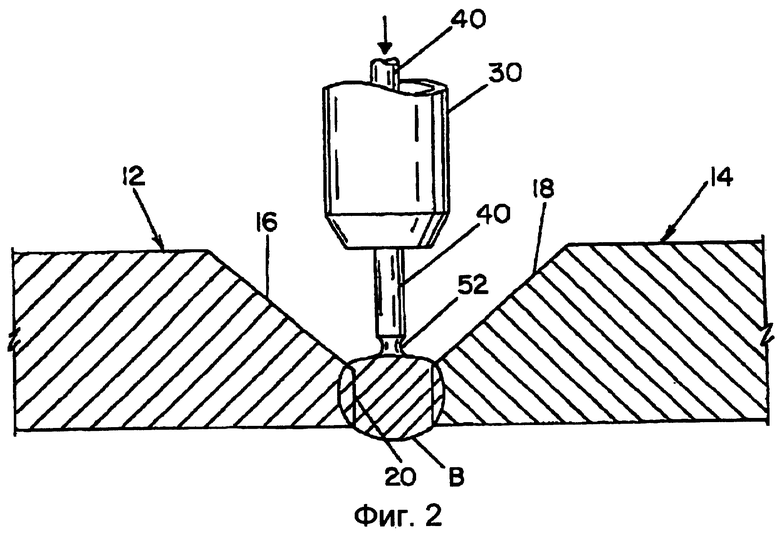

на фиг.2 - то же, при коротком замыкании сварочной проволоки, являющемся условием переноса металла;

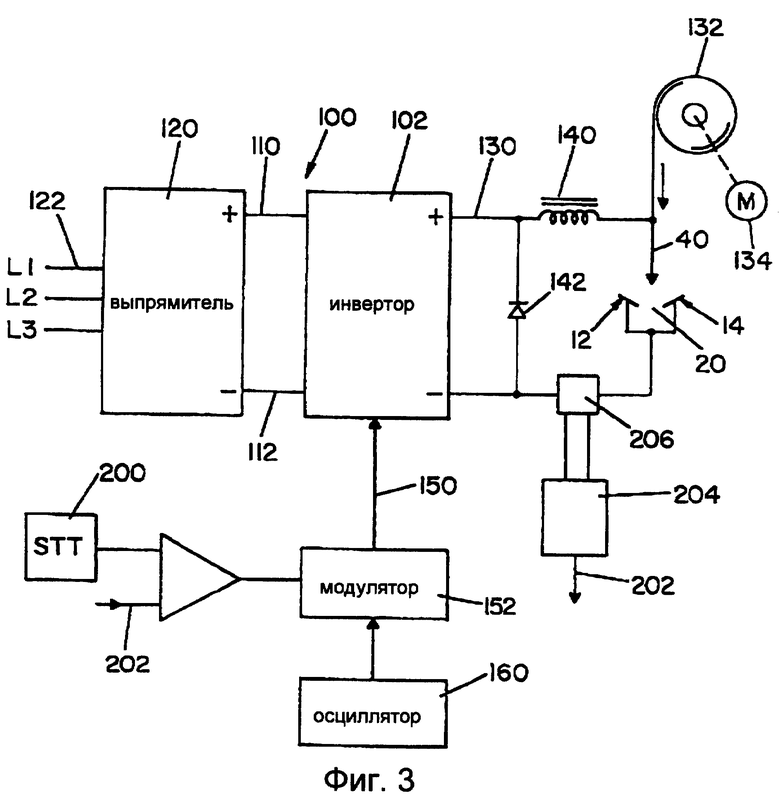

на фиг. 3 - упрощенная схема сварочного агрегата STT, применяемого в изобретении;

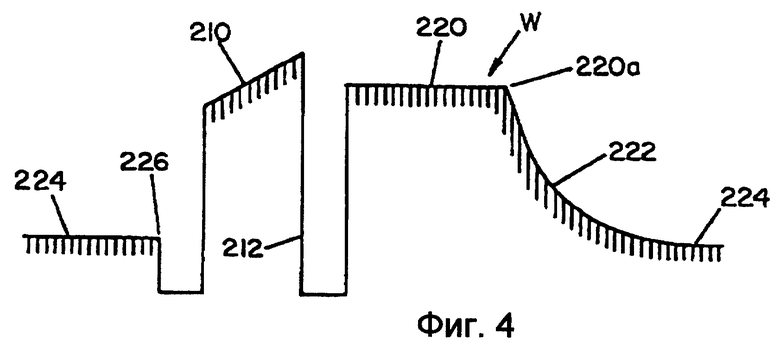

на фиг.4 - форма волны тока при осуществлении настоящего изобретения.

Пример предпочтительного осуществления изобретения

Настоящее изобретение относится к способу сварки концов двух труб при открытом зазоре между этими концами путем применения специальной сварочной проволоки в комбинации со сварочным процессом STT. Согласно фиг.1 и 2 операция сварки труб используется для сваривания секций 12, 14 труб, расположенных с открытым зазором 20, образованным между клиновидными концами 16, 18, которые разнесены друг от друга в соответствии с обычной практикой. Изобретение включает нанесение или наплавку первого сварного шва В в открытом зазоре 20 путем перемещения сварочной горелки 30 вокруг секций 12,14 труб, при этом горелка следует по пути, определяемому соединением, включая заваривание зазора 20 в нижней части труб. Согласно изобретению сварочную проволоку 40 подают с заданной скоростью через сварочную горелку 30 в направлении зазора 20 при прохождении сварочного тока через сварочную проволоку. Как показано на фиг.1, сварочный ток образует электрическую дугу 50 для расплавления конца продвигаемой проволоки 40. Так как проволока превращается в расплавленную массу 52 и движется в направлении шва В, создается условие для короткого замыкания, как показано на фиг.2. Данное условие вызывает перенос расплавленного металла с проволоки 40 на сварной шов В. За счет перемещения горелки 30 вокруг открытого зазора 20, чередующегося условия образования электрической дуги и короткого замыкания, сохраняется условие переноса металла. Сварочная проволока 40 имеет специальный состав. Согласно изобретению она содержит 0,06-0,15 мас.% углерода, 0,90-1,40 мас.% магния и 0,45-0,57 мас. % кремния. Кроме того, проволока содержит фосфор, медь, легирующие элементы нержавеющей стали, например никель, хром, молибден и ванадий, а также серу. Согласно настоящему изобретению проволока 40 содержит серу, содержание которой поддерживается в особом диапазоне от 0,015 до 0,035 мас.%. Проволока 40 электрода содержит также незначительное количество фосфора в основном от 0,006 до 0,008 мас.%; согласно изобретению это количество поддерживается на уровне менее 0,015%. Путем выбора и поддерживания состава проволоки 40 электрода реализуются преимущества, изложенные во вводной части данного описания. Кроме того, важно использование сварочного процесса STT в комбинации со специально выполненным электродом или сварочной проволокой. Данный сварочный процесс, используемый согласно настоящему изобретению, проиллюстрирован на фиг.3 и 4.

Форма волны W, показанная на фиг.4, представляет собой форму волны тока, создаваемого сварочным агрегатом 100 STT. Этот агрегат использует или понижающий прерыватель, или показанный высокоскоростной переключающий инвертор 102 с входным звеном постоянного тока, имеющим положительный полюс 110 и отрицательный полюс 112. На рабочем месте сварочный агрегат STT или источник электропитания обычно управляется двигателем-генератором, однако для простоты вход агрегата изображен в виде выпрямителя 120, подключенного к источнику 122 трехфазного тока. Выход 130 агрегата STT используется для расплавления и осаждения массы электрода или сварочной проволоки 40, поступающей от подающего барабана 132, перемещающего ее к открытому зазору 20 между секциями 12, 14 труб при помощи электромотора 134, работающего с заданной скоростью для управления скоростью проволоки. Согласно обычной практике STT-сварки выход 130 имеет относительно небольшой индуктор 140 и диод 142 свободного хода с целью стабилизации на выходе процесса сварки в соответствии с формой волны W. Как показано на фиг.4, форма волны W управляется напряжением на линии 150 управления инвертора 102. Напряжение на этой линии определяется выходным сигналом модулятора 152 длительности импульса, работающего на частоте более 18 кГц от осциллятора 160. Частота импульсов в линии 150 предпочтительно существенно больше 20 кГц. Таким образом, инвертор 102 вырабатывает быструю последовательность импульсов тока, создаваемых осциллятором 160 с очень высокой частотой. Модулятор 152 длительности импульсов задает длительность каждого импульса тока от инвертора 102 на выход 130. В соответствии с обычной технологией STT-сварки форма волны W задается управляющей схемой 200. Эта технология в общем виде проиллюстрирована на фиг.10 патента США 5742029 (автор Става). Схема 200, управляющая формой волны, имеет выход, напряжение на котором сравнивается с напряжением в линии 202. Это напряжение обратной связи соответствует току дугового разряда, проходящему через проволоку 40. Напряжение, отображающее напряжение дуги, вырабатывается датчиком 204 тока, получающим текущую информацию от шунта 206. Форма волны W при реализации настоящего изобретения отображает повторяющийся последовательно одиночный цикл сварки, при котором масса проволоки 40 расплавляется и осаждается между секциями 12, 14 труб. В соответствии с технологией STT-сварки форма волны W имеет участок короткого замыкания с соответствующим импульсом 210, где ток падает (падение тока обозначено ступенью 212), когда порция переходящего на шов металла суживается, а затем разрывает электрический контакт. После этого разрыва или "перегорания" следует плазменно-дуговой участок формы волны W, содержащий зону 220 подъема с управляемым максимумом 220а тока, зону 222 спада и зону 224 - фоновый участок. Фоновый ток служит для поддержания дуги вплоть до последующего короткого замыкания в точке 226, когда расплавленная порция металла на проволоке 40 замыкается накоротко на секции 12,14 труб или на шов В, заполняющий зазор 20.

В соответствии с накладываемыми настоящим изобретением ограничениями в составе сварочной проволоки 40 содержится менее 0,50 мас.% меди и менее 0,50 мас. % легирующих элементов нержавеющей стали. После того как открытый зазор 20 заполнится швом В, сварочный процесс завершается быстрым заполнением остатка соединения. Это реализуется применением или твердой проволоки с газом, или, что предпочтительно, электродной сварочной проволоки с флюсом, когда защитный газ не является необходимым. В этой операции заполнения соединения, в которой вокруг трубы выполняется несколько проходов с наплавкой большого количества металла, также предпочтительно использовать сварочный агрегат STT или источник электропитания.

Изобретение относится к способу сварки концов двух металлических изделий, преимущественно труб, в частности к способу с применением специальной сварочной проволоки и специального источника электропитания, и может найти применение в трубном производстве. Для сварки используют сварочную проволоку, содержащую 0,06-0,15 мас.% углерода, 0,90-1,40 мас.% магния и 0,45-0,75 мас. % кремния, а также фосфор, медь, легирующие элементы нержавеющей стали и серу. Содержание серы в выбранной проволоке поддерживают на заданном уровне в специальном диапазоне от 0,015 до 0,035 мас.%, а фосфора - на уровне менее приблизительно 0,015%. Сварку ведут сварочным током с управляемой формой волны сварочных циклов с короткими замыканиями. В результате обеспечивается высокое качество шва в открытом зазоре. 16 з.п.ф-лы, 4 ил.

| КУРКИН С.А | |||

| и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| Атлас, - М.: Машиностроение, 1989, с.198, 3-9 и 252 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1991 |

|

RU2035277C1 |

| US 3097294, 09.07.1963 | |||

| US 5001326, 19.03.1991 | |||

| ПАТОН Б.Е | |||

| Технология электрической сварки металлов и сплавов плавлением | |||

| - М.: Машиностроение, 1974, с.287 и 238 | |||

| ОЛЬШАНСКИЙ И.А | |||

| Сварка в машиностроении | |||

| - М.: Машиностроение, 1978, т.1, с.232. | |||

Авторы

Даты

2002-11-27—Публикация

2000-07-18—Подача