Изобретение относится к области защиты металлов от коррозии, в частности нефтепромыслового оборудования, эксплуатируемого в минерализованных средах, содержащих углекислоту и/или сероводород, и может быть использовано при добыче и транспорте нефтяных эмульсий или при утилизации нефтепромысловых сточных вод с использованием технологии непрерывного или периодического дозирования ингибитора коррозии.

Известен ингибитор коррозии, представляющий собой углеводородный раствор продукта высокотемпературной конденсации жирных кислот легкого талового масла для нефтехимической промышленности и амина (диэтилентриамин, полиэтиленполиамин, цианэтилированный этилендиамин или их смесь) в техническом толуоле или его смеси с "Нефрасом" (патент РФ N 2135640, 6 C 23 F 11/14, БИ N 24, 1999 г.).

Недостатком известного ингибитора являются его невысокие защитные свойства в средах, содержащих CO2, плохая диспергируемость и невысокая устойчивость эмульсии ингибитора в минерализованных средах.

Известен ингибитор коррозии, включающий продукт взаимодействия жирной кислоты и амина, неионогенное поверхностно-активное вещество и растворитель (патент РФ N 2123068, 6 C 23 F 11/14, БИ N 34, 1998 г.).

Недостатком известного ингибитора коррозии является его недостаточная защитная эффективность, особенно в средах, содержащих CO2.

Наиболее близким к изобретению является ингибитор коррозии стали в кислых средах (патент РФ N 2086702, 6 C 23 F 11/14, БИ N 22, 1997 г.), представляющий собой продукт конденсации, включающий соединения на основе имидазолинов и моноамидов в растворителе.

Недостатком прототипа является недостаточная диспергируемость и плохая устойчивость эмульсии ингибитора в минерализованных средах.

В основу настоящего изобретения поставлена задача создания способа получения ингибитора коррозии, обладающего высоким эффектом защиты от коррозии в условиях присутствия в транспортируемых минерализованных водах углекислоты и сероводорода, обладающего высокой устойчивостью эмульсии ингибитора коррозии в минерализованных средах.

Поставленная задача в данном способе получения ингибитора коррозии решается путем последовательного смешения продукта взаимодействия органической кислоты с амином и кетоном (ПВ-1), органической кислоты и поверхностно-активного вещества (оксиэтилированного моноалкилфенола или оксиэтилированного жирного спирта или продуктов их взаимодействия с фосфорсодержащим соединением и амином - ПВ-2) растворителе, при их соотношении в маc.% соответственно:

Продукт взаимодействия органической кислоты с амином и кетоном (ПВ-1) - 5 - 40

Органическая кислота - 2 - 20

Поверхностно-активное вещество - 10 - 25

Растворитель - - остальное

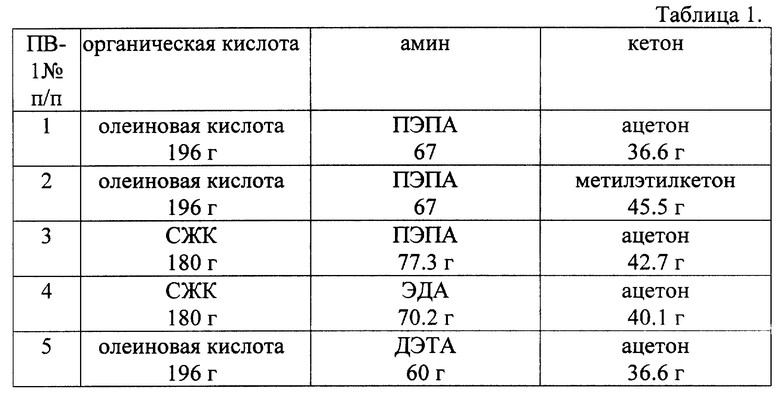

Продукт взаимодействия органической кислоты с амином и кетоном (ПВ-1) получают при следующем соотношении исходных компонентов, мас.%:

органические кислота - 60 - 70;

амины - 20 - 25;

кетoн - 10 - 15

Для получения ПВ-1:

в качестве органической кислоты используют:

олеиновую кислоту по ГОСТ 7580-91, или олеин технический по ТУ 9145-012-00336444-96, или синтетические жирные (СЖК) кислоты по ГОСТ 23239-89 с изв. 1;

в качестве амина используют или полиэтиленполиамин (ПЭПА) технический по ТУ 6-02-594-85 или этилендиамин (ЭДА) по ТУ 6-02-622-86, или диэтилентриамин (ДЭТА) технический по ТУ 6-02-9814-86;

в качестве кетона используют ацетон или метилэтилкетон.

ПВ-1 получают традиционным образом (Гетероциклические соединения./ Под ред. Р.Эльдерфильда, пер. с англ., т. 5, М., 1961).

В реактор загружают 196 г олеиновой кислоты и 67 г полиэтиленполиамина. Смесь нагревают при перемешивании до 100oC, выдерживают 1 час, далее температуру поднимают до 130-135oC и выдерживают смесь при перемешивании в течение 2,5 часов, отгоняя реакционную воду. Затем реакционную смесь охлаждают до 60oC и при перемешивании добавляют 36,6 г ацетона. При этой же температуре смесь выдерживают в течение 1 часа. При этом получают подвижную при 40oC однородную жидкость коричневого цвета.

ПВ-1 с использованием иных вышеупомянутых исходных компонентов готовят в этих же условиях синтеза, массовое соотношение компонентов для получения ПВ-1 приводят в таблице 1.

В качестве органической кислоты используют олеиновую кислоту по ГОСТ 7580-91, или олеин технический по ТУ 9145-012-00336444-96, или синтетические жирные кислоты (СЖК) по ГОСТ 23239-89 с изв. 1 фракции C5 - C9.

В качестве поверхностно-активного вещества используют:

неионогенные либо ионогенные ПАВ;

в качестве неиногенных ПАВ используют неонол марки АФ9-6 или АФ9-12 по ТУ 2483-077-05766801-98, или моноалкиловый эфир полиэтиленгликоля на основе высших жирных спиртов - синтанол - АЛМ-10 по ТУ 6-4-864-88, или оксиэтилированные алкилфенолы на основе полимердистиллята ОП-7,10 по ГОСТ 8433-81;

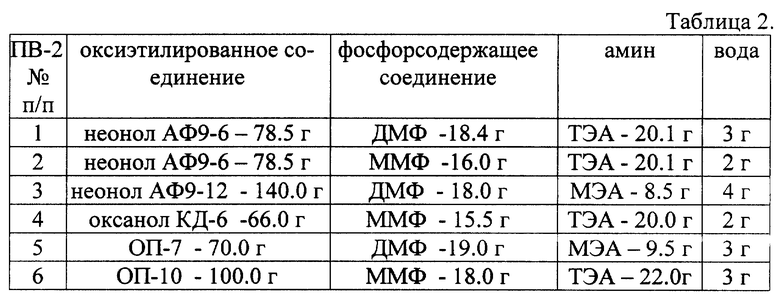

в качестве ионогенного ПАВ используют продукт взаимодействия оксиэтилированного моноалкилфенола или оксиэтилированного жирного спирта с фосфорсодержащим соединением, который получают смешением компонентов с последующим взаимодействием полученного продукта с амином, при их мольном соотношении 1: 0,8 -1,2:0,8 -1,2 соответственно (ПВ-2).

Для получения ПВ-2:

в качестве фосфорсодержащего соединения используют диметилфосфит (ДМФ) по ТУ 6-36-5763445-6-88, или монометилфосфит (ММФ);

в качестве оксиэтилированного моноалкилфенола используют моноалкилфенолы на основе тримеров пропилена - неонолы АФ9-6, 10, 12 по ТУ 2483-077-05766801-98 или оксиэтилированные алкилфенолы на основе полимердистиллята (ОП-7, ОП-10) с алкилом C8-C10 и числом оксиэтильных групп, равным соответственно 7 или 10 по ГОСТ 8433-81 или оксиалкилированный жирный спирт - моноалкиловый эфир полиэтиленгликоля на основе первичных жирных спиртов, имеющий техническое название оксанол КД-6 (справочник "Поверхностно-активные вещества".- Л.: Химия, 1979, с. 303);

в качестве аминов используют этаноламины общей формулы:

H3-nN(C2H4OH)n,

где n = 1, 2, 3, представляющие собой моно- (МЭА), ди- (ДЭА), триэтаноламины (ТЭА).

Продукт взаимодействия ПВ-2 получают следующим образом (Патент N 2113543, C 23 F 11/126, БИ N 17, 1998):

в реактор загружают 78,5 г неонола АФ9-6, при перемешивании добавляют 18,4 г диметилфосфита (ДМФ), нагревают смесь до 120-150oC в течение 3 часов, для удаления метанола смесь продувают азотом. К полученной реакционной смеси после охлаждения до 30-40oC добавляют 3 г воды и перемешивают в течение 30 мин. Затем добавляют 20,3 г триэтаноламина и перемешивают до получения однородной массы. При этом получают подвижную при 40oC однородную жидкость от желтого до светло-коричневого цвета.

ПВ-2 с использованием иных вышеперечисленных исходных компонентов приготавливают в этих же условиях синтеза, массовое соотношение компонентов для получения ПВ-2 приводят в таблице 2.

В качестве растворителя берут:

алифатические спирты (метиловый, этиловый, изопропиловый или бутиловый) или их смесь, или смесь алифатического спирта с водой,

ароматические: сольвент нефтяной тяжелый (нефрас A 120/200 или A 150/330) по ТУ 39-101809-90 или этилбензольную фракцию (ЭБФ) по ТУ 2414-015-05757601-98, или толуол технический по ГОСТ 14710-78 с изв. 1-4;

смесь ароматических углеводородов с алифатическими спиртами: этанол, метанол, кубовые остатки производства бутиловых спиртов (КОПБС) по ТУ 38.102.167-85.

Анализ отобранных в процессе поиска известных технических решений показал, что в науке и технике нет объектов, идентичных по заявляемой совокупности признаков и наличию вышеуказанных свойств и преимуществ, что позволяет сделать вывод о соответствии изобретения критериям "новизна" и "изобретательский уровень".

Предлагаемый ингибитор готовят путем последовательного смешения в указанных соотношениях ПВ-1, органической кислоты, ПВ-2 либо неионогенного ПАВ в течение 0,5-1,0 часа при постоянном перемешивании при температуре 20-40oC. К полученной смеси вводят расчетное количество растворителя с последующим перемешиванием до получения однородной массы.

Пример 1 (предлагаемый ингибитор). В реактор загружают 27,0 г ПВ-1-1, нагревают до 30oC и при перемешивании последовательно прибавляют 11,0 г неонола АФ9-12, 2,0 г олеиновой кислоты и 60,0 г метанола.

Продукт перемешивают в течение 30 мин до получения однородной массы.

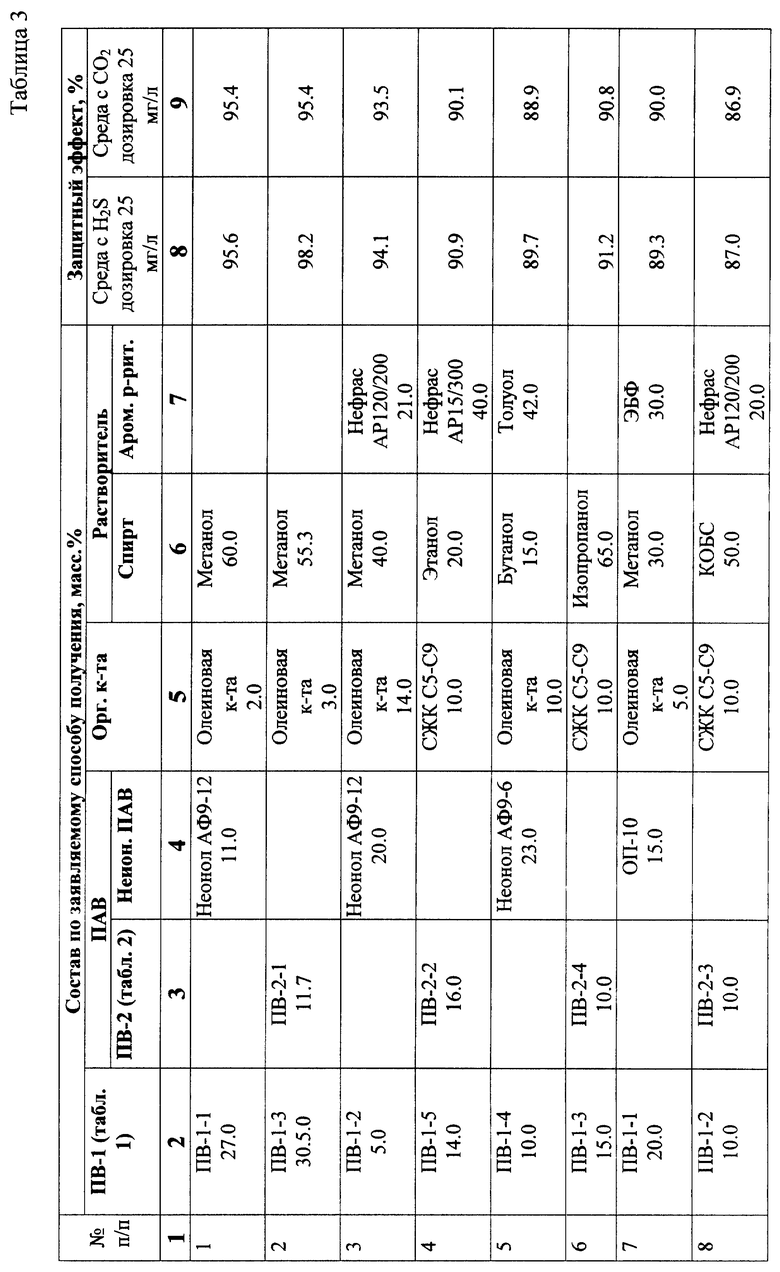

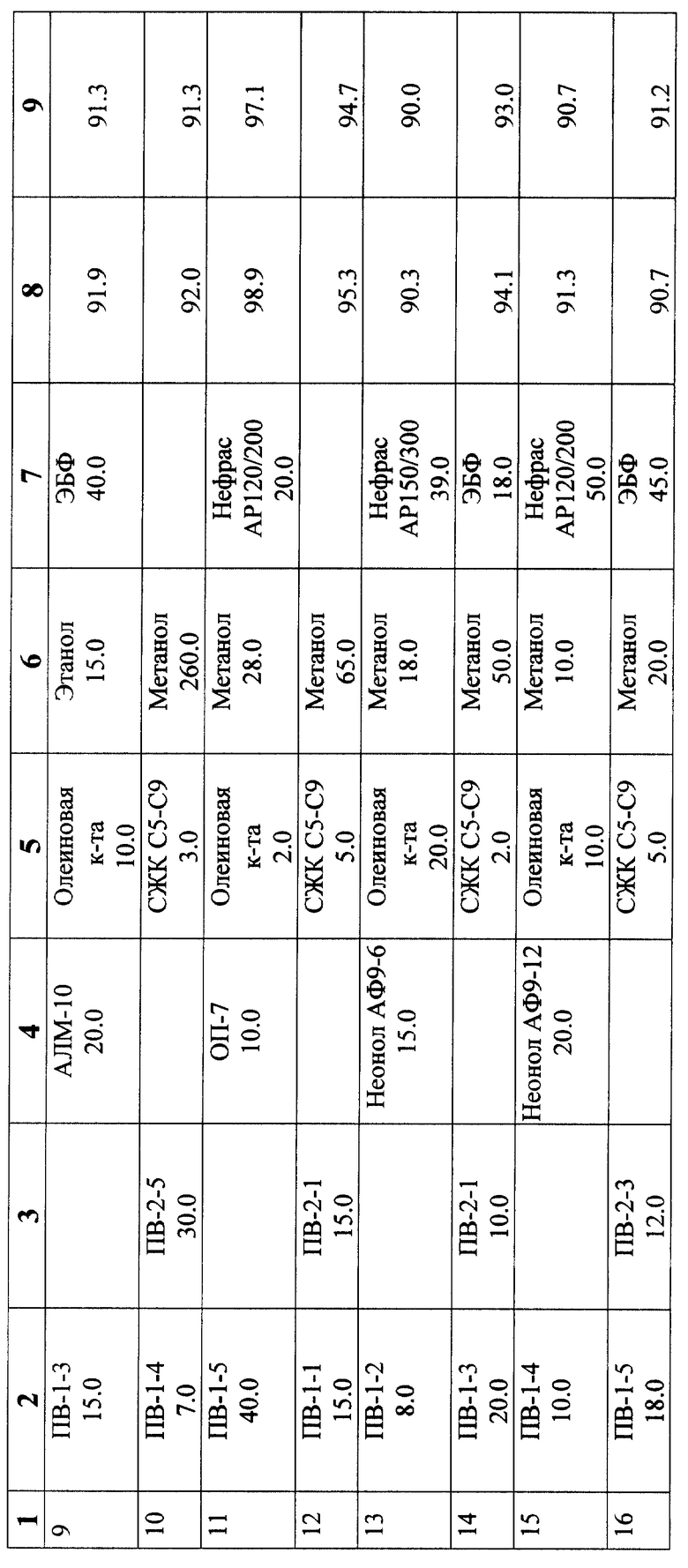

Примеры 2-20 осуществляют аналогично примеру 1, изменяя исходные компоненты и их количества (табл. 1-2). Полученные ингибиторы испытывают в минерализованных водных средах, содержащих углекислый газ или сероводород (табл. 3).

Ингибиторы, полученные по приведенному выше способу, представляют собой жидкость темно-коричневого цвета с температурой застывания от -40oC до -60oC.

Защитный эффект предлагаемого ингибитора коррозии определяют в модели сточной воды, содержащей 100 мг/дм3 сероводорода, или в 3% растворе NaCl, содержащем 1000 мг/дм3 CO2, по ОСТ 39-099-79 "Ингибиторы коррозии. Методы оценки защитного действия ингибиторов коррозии в нефтепромысловых сточных средах". Результаты испытаний представлены в табл. 3.

Из представленных в табл. 3 данных видно, что получаемый заявленным способом ингибитор коррозии обладает высоким эффектом ингибирования в минерализованных водных средах, содержащих углекислоту или сероводород.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2162116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2010 |

|

RU2436869C1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2004 |

|

RU2248411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СЕРОВОДОРОДНОЙ И УГЛЕКИСЛОТНОЙ КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2002 |

|

RU2214479C1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД И УГЛЕКИСЛЫЙ ГАЗ | 2013 |

|

RU2530193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 1997 |

|

RU2113543C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕД | 1994 |

|

RU2082825C1 |

| ИНГИБИТОР КОРРОЗИИ В СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД И УГЛЕКИСЛЫЙ ГАЗ | 2007 |

|

RU2337181C1 |

| ОКСИЭТИЛИРОВАННЫЕ АЛКИЛ-(ИЛИ ФЕНОЛ) МЕТИЛ ИЛИ ЭТИЛФОСФИТЫ N-МЕТИЛ ИЛИ ЭТИЛАЛКИЛАММОНИЯ В КАЧЕСТВЕ ИНГИБИТОРОВ КОРРОЗИИ, ОБЛАДАЮЩИЕ БАКТЕРИЦИДНОЙ АКТИВНОСТЬЮ В ОТНОШЕНИИ СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 2006 |

|

RU2298555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ, ОБЛАДАЮЩЕГО БАКТЕРИЦИДНЫМ ДЕЙСТВИЕМ ДЛЯ ПОДАВЛЕНИЯ РОСТА СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 2003 |

|

RU2246562C1 |

Изобретение относится к средствам защиты нефтепромыслового оборудования от сероводородной и углекислотной коррозии и может быть использовано в нефтедобывающей промышленности. Задачей изобретения является разработка способа получения ингибитора, обладающего высокими ингибирующими свойствами. Ингибитор коррозии получают путем последовательного смешения продукта взаимодействия органической кислоты с амином и кетоном 5-40 мас.%, органической кислоты 2-20 мас. % и поверхностно-активного вещества (оксиэтилированного моноалкилфенола или оксиэтилированного жирного спирта или продуктов их взаимодействия с фосфорсодержащим соединением и амином) 10-25 мас.%, в растворителе - остальное. Полученный таким образом ингибитор обладает высокими ингибирующими свойствами и устойчивостью эмульсии ингибитора в минерализованных средах. 3 табл.

Способ получения ингибитора коррозии, включающий последовательное смешение продукта взаимодействия органической кислоты, амина и кетона и растворителя, отличающийся тем, что дополнительно вводят органическую кислоту и поверхностно-активное вещество при следующем их соотношении, мас.%:

Продукт взаимодействия органической кислоты, амина и кетона - 5 - 40

Органическая кислота - 2 - 20

Поверхностно-активное вещество - 10 - 25

Растворитель - Остальное

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ В ДВУХФАЗНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ "ТЕХНОХИМ-20" | 1994 |

|

RU2086702C1 |

| КОНСЕРВАНТ ДЛЯ ЗАЩИТЫ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ В ПЕРИОД ХРАНЕНИЯ | 1997 |

|

RU2121524C1 |

| ИНГИБИТОР КОРРОЗИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 1998 |

|

RU2123068C1 |

| US 3770377 A, 06.11.1973 | |||

| Первичный электрохимический преобразователь | 1986 |

|

SU1434354A1 |

| Гидравлический привод нормально-замкнутого тормоза грузоподъемного механизма | 1976 |

|

SU658075A1 |

| Способ изготовления прямозубых порошковых шестерен | 1989 |

|

SU1696147A1 |

Авторы

Даты

2001-03-27—Публикация

2000-07-04—Подача