рО МПа. Спекают полуфабрикат в печи при |200°С в течение 1.5 ч в атмосфере водорода.

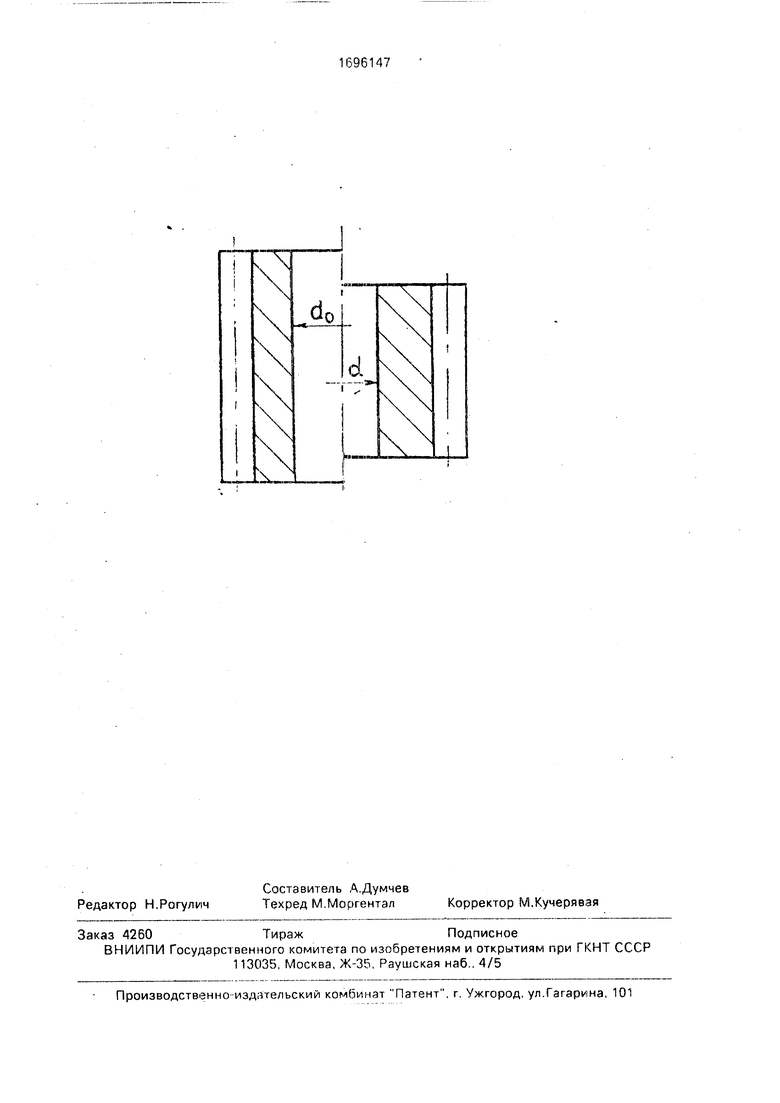

Спеченный полуфабрикат размещают в матрице, как показано на чертеже, и осуще- ствляют повторное прессование путем осадки с уменьшением диаметра центрального отверстия до d 10 мм, калибруя отверстие при помощи центрального стержня, приложенным давлением 810 МПа. Вы- бор размеров прессованного полуфабриката обеспечивает степень деформации KH-h)/h3lOO% 30%. Реализованная схема деформирования благодаря высокой степени деформации и исключению влияния рас- тягивающих напряжений на первой стадии осадки (до калибрования отверстия) позволяет достичь максимальной плотности (96- 98%) в наиболее нагруженном участке, т. е, в области зуба. Разброс плотности у шее- терни по радиусу (Ду) составляет 2% - от 95% в центре до 97% на зубе, а по образующей плотность меняется от 96 до 97 %. Для определения плотности зуба его вырезают, разрезают на три части по образующей и проводят гидростатическое взвешивание.

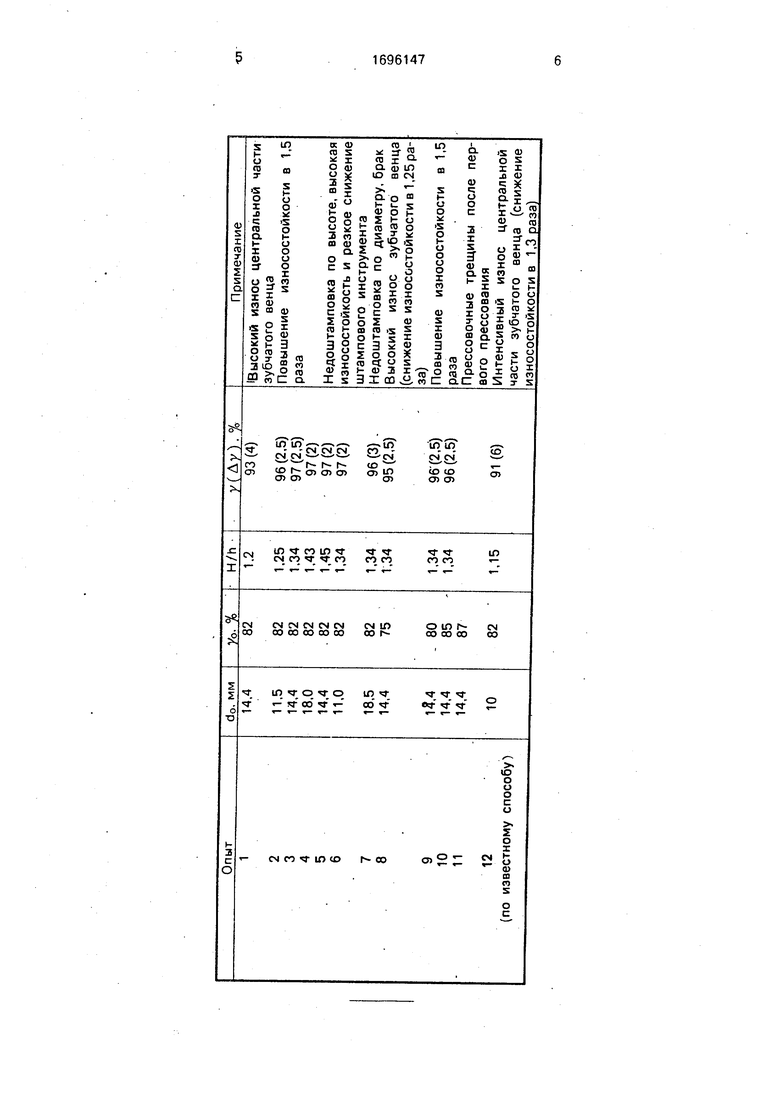

В таблице приведены сравнительные результаты процессов прессования шестерен, в которых изменяют выбор do от 10 до 18,5 мм, a H/h - в диапазоне 1,2-1,45, и данные испытаний шестерен на износостойкость. За базу сравнения принимают технологию, по которой шестерни изготавливают мехобработкой из компактного материала (сталь 40Х), приняв износостойкость изготовленной таким образом шестерни за единицу.

Данные таблицы обосновывают соотношения для задания размеров прессованного полуфабриката и его плотности у0, при вы-

ходе за пределы которых (опыты 1, 5-8, 11) износостойкость снижается. Эти соотношения соответствуют диапазону степени деформации полуфабриката при повторном прессовании (20-30%).

Опытные процессы изготовления шестерен других типоразмеров, из других кон- струкционных материалов дали аналогичные результаты. Его использование позволяет повысить прочность и износостойкость зубчатого венца в результате повышения плотности и ее равномерности.

Достигнутое повышение более, чем в 1,5 раза износостойкости зубчатого венца обеспечит экономический эффект за счет уменьшения процента брака шестерен.

Формула изобретения

Способ изготовления прямозубых порошковых шестерен, включающий прессование полуфабриката с оформлением зубчатого венца и центрального отверстия, спекание и повторное прессование полуфабриката в матрице с калиброванием отверстия при помощи центрального стержня, отличающийся тем, что, с целью повышения прочности и износостойкости зубчатого вемца за счет повышения плотности и ее равномерности, повторное прессование полуфабриката осуществляют путем его осадки с уменьшением диаметра отверстия, причем полуфабрикат прессуют плотностью 80-85%, высотой Н и диаметром отверстия do, определяемыми изJCpш iшмeJiийJ( 1.25-1.43)h; do- - fD4o,79-0,97XD2-d2), где D - диаметр делительной окружности, d и h - диаметр центрального отверстия и высота шестерни соответственно.

d

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Планетарный прецессионный редуктор | 1991 |

|

SU1825914A1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ МЕХАНИЧЕСКОЙ ПЕРЕДАЧИ И ЦИЛИНДРИЧЕСКОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2735434C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| ОДНОСТУПЕНЧАТЫЙ ПОНИЖАЮЩИЙ РЕДУКТОР С БОЛЬШИМ ПЕРЕДАТОЧНЫМ ОТНОШЕНИЕМ ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2629620C2 |

| КОСОЗУБАЯ ШЕСТЕРНЯ | 1991 |

|

RU2016296C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

Изобретение относится к способам изготовления прямозубых порошковых шестерен. Цель - повышение прочности и износостойкости зубчатого венца за счет повышения плотности и ее равномерности. Изготавливали прямозубую шестерню из порошкового материала СП60.НМ диаметром делительной окружности мм, выИзобретение относится к порошковой металлургии, в частности способам изготовления прямозубых порошковых шестерен. Целью изобретения является повышение прочности и износостойкости зубчатого венца за счет повышения плотности и ее равномерности. На чертеже показана схема процесса повторного прессования. сотой 28 мм, с диаметром центрального отверстия мм и модулем зуба 2. Прессовали полуфабрикат плотностью у0 82% относительно теоретической с высотой Н д25-1.43),43;28,Г40.0 (мм) И Дуэмет- ром цв с™яс{о У 1СГ-(0.79-0,97X0 -d2) У 342-0,79(342-102)18,0 (мм). Приложенное давление составляло 600 МПа. Спекали полуфабрикат в печи при температуре 1200°С в течение 1,5 ч в атмосфере водорода. Спеченный полуфабрикат размещали в матрице и осуществляли повторное прессование путем осадки с уменьшением диаметра центрального отверстия d 10 мм, калибруя отверстие при помощи центрального стержня, приложенным давлением 810 МПа. Выбор размеров прессованного полуфабриката обеспечил степень деформации при повторном прессовании (H-h)/h 30%. Разброс плотности шестерни по радиусу (Д) составил 2% от 95% в центре до. 97% на зубе, а по образующей плотность менялась от 96 до 97%. 1 ил., 1 табл. со с Пример. Изготавливали прямозубую шестерню из порошкового материала СП60.НМ диаметром делительной окружности мм, высотой 28 мм с диаметром центрального отверстия мм и модулем зуба 2. Прессуют полуфабрикат плотностью относительно теоретической, с высотой Н(1.25-1.43).0 мм и диаметром отверстия ,79-0,97XD2-cr) 18,0мм. Прессование проводят на гидравлическом прессе. Приложенное давление составляет о ю о Ј VI

| Порошковая металлургия материалов специального назначения / Под ред | |||

| Дж | |||

| Барка | |||

| - М.: Металлургия, 1977, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| Радомысельский И | |||

| Д | |||

| Производство и использование порошковых деталей в легкой промышленности | |||

| - Киев: Техника, 1982, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-20—Подача