Изобретение относится к усовершенствованному способу и катализатору окислительного аммонолиза смесей олефин аммиак в ненасыщенные нитрилы и, в частности, касается усовершенствованного способа и катализатора окислительного аммонолиза смесей пропилен аммиак и изобутилен аммиак в акрилонитрил и метакрилонитрил соответственно. Окислительный аммонолиз проводят в присутствии катализатора, включающего по крайней мере один элемент, выбранный из группы, включающей калий и цезий, и оксиды висмута, молибдена, железа, никеля и магния и (необязательно) в сочетании по крайней мере с одним элементом, выбранным из группы, включающей кобальт, фосфор, марганец, теллур, натрий, церий, хром, сурьму и вольфрам.

Имеется много патентов, относящихся к получению акрилонитрила путем использования псевдоожиженного слоя катализатора висмут молибден железо. В частности известен способ получения акрилонитрила [1 и 2] использующий катализатор, состоящий из оксидов висмута, молибдена, железа, магния и (необязательно) оксидов кобальта, никеля, фосфора, мышьяка и щелочного металла, присутствующих в количестве, меньшем, чем 0,1.

Предлагаемый катализатор имеет высокую активность в получении ненасыщенных нитрилов при немного более низкой температуре реакции, чем температуры, обычно применяемые для этого типа процессов, и сохраняет эффективное низкотемпературное действие после старения. В дополнение к высокой активности в получении нитрила, катализатор имеет ряд других важных преимуществ, которые вносят значительный вклад в эффективное и экономичное осуществление процесса. Катализатор имеет чрезвычайно высокую окислительно-восстановительную стабильность при реакционных условиях процесса. Это позволяет использовать низкие рабочие соотношения воздух:олефин и высокие весовые скорости подачи сырья на единицу объема катализатора в час. Катализатор проявляет эффективное использование аммиака, тем самым значительно сокращая количество непрореагировавшего аммиака, появляющегося в реакторном сбросе, снижая тем самым количество серной кислоты, требуемой для нейтрализации аммиака в сбросе. Это приводит к усовершенствованиям в эксплуатации части процесса, связанной с извлечением, и контроле над загрязнениями. Использование более низких температур эксплуатации благоприятствует более длительному времени использования катализатора и сводит к минимуму трудности сброса, например последующее горение. Несмотря на более низкие температуры реакции за проход получают конверсии в нитрил, равные 84% и выше. Следующее важное преимущество, связанное с предлагаемым катализатором, заключается в низкой стоимости необходимых каталитических компонентов и простоте приготовления катализатора.

Реагенты, применяемые в получении ненасыщенных нитрилов настоящего изобретения, представляют собой кислород, аммиак и олефин, имеющий три атома углерода в прямой цепи, например, пропилен или изобутилен и их смеси.

Олефины могут находиться в смеси с парфиновыми углеводородами, например, этаном, пропаном, бутаном и пентаном, например, сырье может составлять пропилен-пропановая смесь. Это позволяет использовать обычные газы нефтепереработки без специального разделения. Аналогично, в реакционной смеси без вредного влияния могут присутствовать разбавители, например азот и оксиды углерода.

В своем предпочтительном варианте способ включает в себя контактирование смеси, состоящей из пропилена или изобутилена, аммиака и кислорода, с катализатором при повышенной температуре и при атмосферном или близком к атмосферному давлении с получением акрилонитрила или метаркилонитрила. Наиболее предпочтительно способ направлен на контактирование пропилена, аммиака и кислорода с псевдоожиженным слоем катализатора при повышенной температуре с получением акрилонитрила.

В предлагаемом способе можно применять любые источники кислорода. Однако по экономическим причинам предпочтительно, чтобы в качестве источника кислорода использовали воздух. С чисто технической точки зрения относительно чистый молекулярный кислород даст эквивалентные результаты. Мольное соотношение кислорода и олефина при подаче сырья в реакционный объем должно быть в области от 0,5:1 до 4:1, а соотношение от 1:1 до 3:1 является предпочтительным.

Мольное соотношение аммиака и олефина в сырье реакции может изменяться от 0,5:1 до 5:1. Для соотношения аммиак:олефин не существует конкретного верхнего предела, но обычно нет причины превышать соотношение, равное 5:1. При соотношениях аммиак:олефин значительно меньших, чем стехиометрическое соотношение, равное 1: 1, будут образовываться различные количества содержащих кислород производных олефина. Вне верхнего предела этой области будут образовываться лишь незначительные количества альдегидов и кислот, а при соотношении аммиак:олефин ниже нижнего предела этой области будут образовываться лишь очень малые количества нитрилов. Внутри установленной области соотношения аммиак:олефин получают максимальное использование аммиака, а это весьма желательно. В большинстве случаев возможно рециркулирование любого непрореагировавшего олефина и непревращенного аммиака.

Обнаружено, что в некоторых случаях вода в смеси, подаваемой в реакционный объем, улучшает селективность реакции и выход нитрила. Однако добавление воды к сырью не является существенным в настоящем изобретении, поскольку вода образуется во время реакции.

Мольное соотношение вода:олефин, когда воду добавляют, составляет более 0,25: 1. Соотношения от 1:1 до 4:1 особенно желательны, но можно применять и более высокие соотношения, т.е. вплоть до 10:1.

Реакцию осуществляют при температуре от 260 до 600оС. Предпочтительная область температур составляет от 310 до 500оС, причем особенно предпочтительной является область от 315 до 480оС.

Давление, при котором проводят реакцию, является еще одной переменной величиной. Реакцию предпочтительно осуществляют при атмосферном давлении или давлении выше атмосферного (от 2 до 5 атмосфер).

Наблюдаемое время контакта не является определяющим. Можно применять времена контакта от 0,1 до 50 с. Оптимальное время контакта будет конечно меняться в зависимости от реагирующего олефина, но предпочтительным является время контакта от 1 до 15 с.

При осуществлении предлагаемого способа можно применять любой аппарат, относящийся к типу, пригодному для осуществления реакций окисления (окислительного аммонолиза) в паровой фазе. Способ можно осуществлять или непрерывно, или периодически. Катализаторный слой может представлять собой неподвижный слой, использующий крупные частички катализатора, или катализатор в форме шариков, или можно использовать псевдоожиженный слой катализатора. При практическом применении предлагаемого способа можно использовать любой стандартный реактор для проведения окислительного аммонолиза в псевдоожиженном слое. Например, при практическом применении настоящего изобретения подходящим являлся бы реактор, описанный в патенте США N 3230246.

Реактор может быть доведен до реакционной температуры до или после введения реакционной сырьевой смеси. Однако при крупномасштабной эксплуатации предпочтительным является осуществление способа в непрерывном варианте, а в такой системе предполагается циркуляция непрореагировавшего олефина. Также предполагается периодическая регенерация или реактивация катализатора. Ее можно осуществить, например, путем контактирования катализатора с воздухом при повышенной температуре.

Продукты реакции могут быть извлечены любым известным способом. Один из таких способов состоит в промывании исходящих из реактора газов холодной водой или соответствующим растворителем для удаления продуктов реакции. При желании для того, чтобы абсорбировать продукты реакции и нейтрализовать непревращенный аммиак, можно использовать подкисленную воду. Окончательное извлечение продуктов может быть осуществлено стандартными средствами. Эффективность операции промывания при использовании воды в качестве промывающего средства может быть улучшена посредством добавления в воду подходящего смачивающего средства. В тех случаях, когда в качестве окисляющего средства применяют кислород, конечная смесь продуктов после удаления нитрилов может быть обработана для удаления диоксида углерода, причем оставшаяся часть смеси, содержащая непрореагировавший олефин и кислород, рециркулирует через реактор. В том случае, когда в качестве окисляющего средства вместо молекулярного кислорода применяют воздух, остаточный продукт после отделения нитрилов и других карбонильных продуктов может быть промыт неполярным растворителем, например углеводородной фракцией для выделения непрореагировавшего олефина. В этом случае остающиеся газы могут быть выброшены. Также предполагается добавление подходящего ингибитора для предотвращения полимеризации ненасыщенных продуктов во время стадий извлечения.

Предлагаемый катализатор представляет собой смесь, соединение или комплекс оксидов железа, висмута, молибдена, никеля и магния, по крайней мере одного или более элементов, выбранных из калия и цезия, и, необязательно, одного или более элементов, выбранных из группы, включающей в себя кобальт, марганец, хром, фосфор, сурьму, теллур, натрий, церий и/или вольфрам. Состав характеризуется следующей эмпирической формулой: AaKbCscMgdNieFefBigMo12Ox, где А представляет собой один или более элементов, выбранных из группы, включающей в себя кобальт, марганец, хром, фосфор, сурьму, теллур, натрий, церий и вольфрам, где (а) представляет собой число от 0 до менее, чем 5, (b) представляет собой число от 0 до 0,4, (с) представляет собой число от 0 до 0,4, при условии, что сумма (b) и (с) составляет от 0,1 до 0,4; (d), (e), (f) и (g) представляют собой число от 0,2 до 10, а (х) представляет собой число, определяемое требованиями валентности других присутствующих элементов. Предпочтительно, сумма (b) и (с) представляет собой число от 0,1 до 0,4. Более предпочтительно, сумма (b) и (с) представляет собой число от 0,125 до 0,3.

Предлагаемый катализатор может быть приготовлен одним из известных способов. Например, катализатор может быть получен соосаждением различных компонентов. Соосажденная масса может затем быть высушена и измельчена до нужного размера. Или же соосажденное вещество может быть суспендировано и высушено распылением в соответствии со стандартными методиками. Катализатор может быть выдавлен в виде шариков или оформлен в сферы в масле, в соответствии с хорошо известным в данной области. Или же каталитические компоненты могут быть смешаны с носителем в виде суспензии с последующим высушиванием, или ими могут быть пропитаны силикагель или другие носители.

Особо устойчивая к истиранию форма катализатора может быть получена посредством добавления носителя к катализатору в две стадии: сначала получением и тепловой обработкой смеси активных каталитических компонентов и от 0 до 60 мас. в расчете на суммарную массу носителя с последующим добавлением оставшегося носителя к порошкообразной форме подвергнутого тепловой обработке катализатора.

Калий, цезий и натрий могут быть введены в катализатор в виде окисла или в виде любой соли, которая при прокаливании выделит оксид. Предпочтительными солями являются нитраты, которые легко доступны и легко растворимы.

Висмут может быть введен в катализатор в виде оксида или в виде любой соли, которая при прокаливании выделит оксид. Предпочтительными являются водорастворимые соли, которые легко диспергируются в катализаторе и образуют стабильные оксиды при тепловой обработке. Особо предпочтительным источником для введения висмута является нитрат висмута, растворенный в разбавленном растворе HNO3.

Для введения железного компонента в катализатор можно использовать любое соединение железа, которое при прокаливании приведет к оксидам. Как и в случае других элементов, водорастворимые соли являются предпочтительными благодаря легкости, с которой они могут быть однородным образом диспергированы в катализаторе. Наиболее предпочтительным является нитрат железа. Кобальт, никель и магний могут быть введены аналогичным образом. Однако магний можно также ввести в катализатор в виде нерастворимого карбоната или гидроксида, которые при тепловой обработке приводят к оксиду.

Для введения молибденового компонента можно использовать любой оксид молибдена, например диоксид, триоксид, пентаоксид или полутораоксид, более предпочтительной является гидролизуемая или способная к разложению соль молибдена. Наиболее предпочтительным исходным веществом является гептамолибдат аммония.

Фосфор можно ввести в виде соли щелочного металла, соли щелочноземельного металла или соли аммония, но предпочтительно фосфор вводится в виде фосфорной кислоты.

Другие элементы могут быть введены, исходя из металла, при окислении металла окисляющей кислотой, например азотной кислотой, и введении затем нитрита в катализатор. Однако в большинстве случаев нитраты легко доступны и представляют собой удобное исходное вещество.

Могут быть использованы любые соединения, содержащие желаемые каталитические компоненты, при условии, что при нагревании до температуры из области, описанной ниже, они приводят к оксидам мгновенно образующегося катализатора.

Катализатор может применяться в отсутствие носителя и будет проявлять чрезвычайно высокую активность. Катализатор можно также объединить с носителем. Предпочтительно его объединяют по крайней мере с 10 90 мас. вещества носителя в расчете на массу всей композиции. Можно использовать любые известные вещества носители, например кремнезем, оксид алюминия, оксид циркония, оксид титана, алунд, карбид кремния, алюмосиликат, неорганические фосфаты, например, фосфат алюминия, силикаты, алюминаты, бораты, карбонаты, и такие вещества, как пемза, монтморилонит и т.п. устойчивые при реакционных условиях, с которыми сталкиваются при использовании катализатора. Предпочтительным носителем является кремнезем, который добавляют к суспензии в процессе приготовления катализатора в виде золя кремнезема или фумигированного кремнезема. Количество носителя обычно находится в области 10-70 мас. Предпочтительно количество носителя находится в области 40-60 мас.

Каталитическая активность системы повышается при нагревании при повышенной температуре. Обычно каталитическую смесь высушивают распылением при температуре от 110 до 350оС, а затем проводят постадийную тепловую обработку в течение 1 24 ч или более при температуре от 260 до 1000оС, предпочтительно от 300-400 до 550-700оС.

В большинстве случаев активации катализатора достигают за меньшее время при более высоких температурах. В достаточности активации при любом данном наборе условий убеждаются посредством экспресс-анализа образца вещества на каталитическую активность. Активацию наилучшим образом осуществляют в открытой камере, позволяющей циркуляцию воздуха или кислорода так, что любое количество потребленного кислорода может быть замещено.

Также благоприятной является предварительная обработка или активация катализатора перед использованием при помощи восстанавливающего средства, например аммиака, в присутствии ограниченного количества воздуха при температуре от 260 до 540оС.

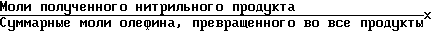

Дополнительно к производству ненасыщенных нитрилов, предлагаемый катализатор является полезным также для превращения олефинов, например пропилена и изобутилена, в соответствующие ненасыщенные альдегиды и ненасыщенные карбоновые кислоты.

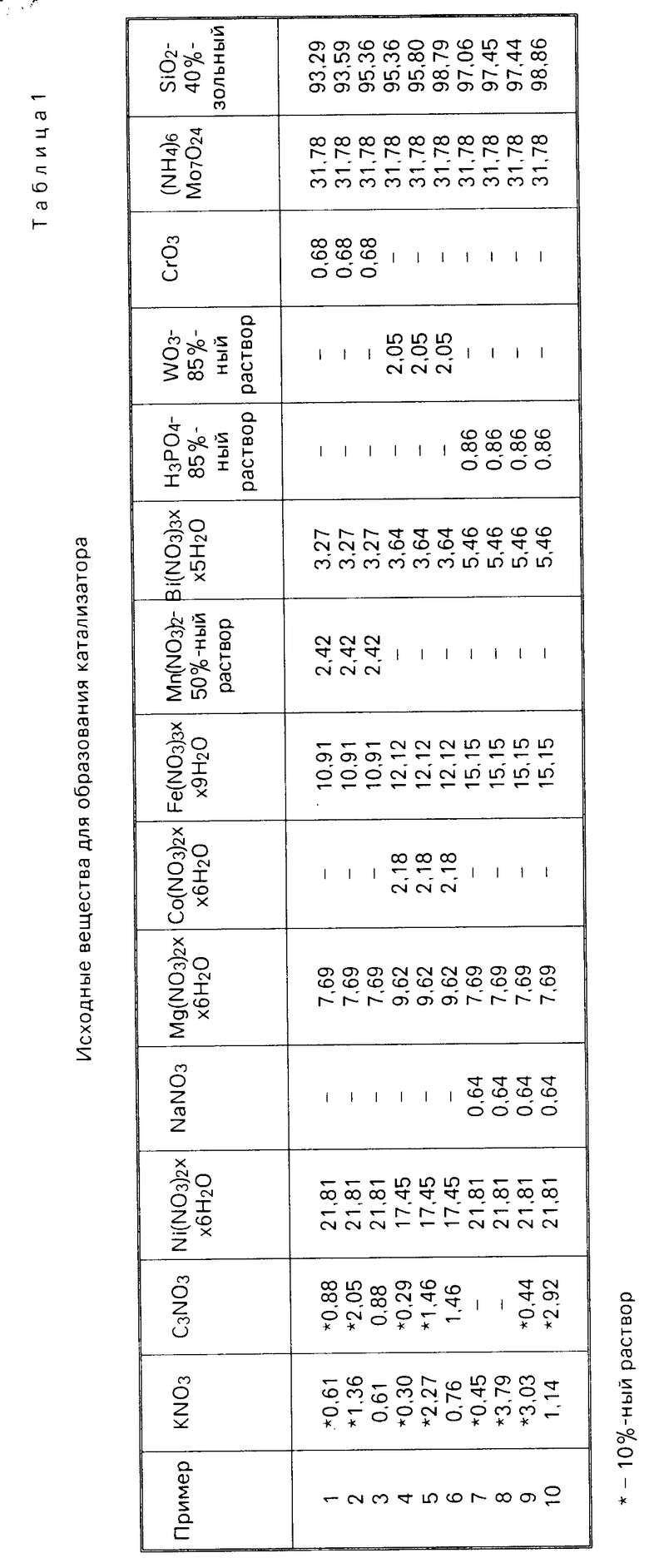

П р и м е р ы 1-10. Катализаторы, использованные в примерах настоящего изобретения, готовили при помощи методики, аналогичной методике, описанной ниже, используя соответствующие исходные вещества. Fe(NO3)3 ˙9H2O растворяли в Н2О на обогревателе (плитке). Другие нитраты добавляли затем в следующем порядке: Mn(NO3)2 50%-ный раствор, Bi(NO3)3 ˙5H2O; Ni(NO3)2 ˙ 6H2O; Mg(NO3)2 ˙ 6H2O KNO3 10%-ный раствор и CsNO3 10%-ный раствор. Образовывался темный зеленовато-коричневый раствор, который поддерживали при приблизительно 60оС, (NH4)6Mo7O24 ˙ 4H2O растворяли в Н2О при приблизительно 60оС. Добавляли золь кремнезема (высокодисперсный коллоидный кремнезем с последующим добавлением CrO3), предварительно растворенного в воде. Затем добавляли нитратный раствор с образованием зеленовато-желтой суспензии, которую затем выпаривали на обогревателе при постоянном перемешивании до появления сгущения. Следующая стадия включала высушивание при 120оС. Вслед за высушиванием катализатор денитрировали нагреванием при 290оС в течение 3 ч и, наконец, прокаливанием при 610оС в течение 3 ч. В табл. 1 приведены исходные вещества для каждого примера катализатора, приготовленного посредством описанной методики. В приведенных примерах процентное превращение в ненасыщенный нитрил определяют следующим образом: выраженное в мольных процентах превращение за один проход в ненасыщенный нитрил (РРС) 100.

100.

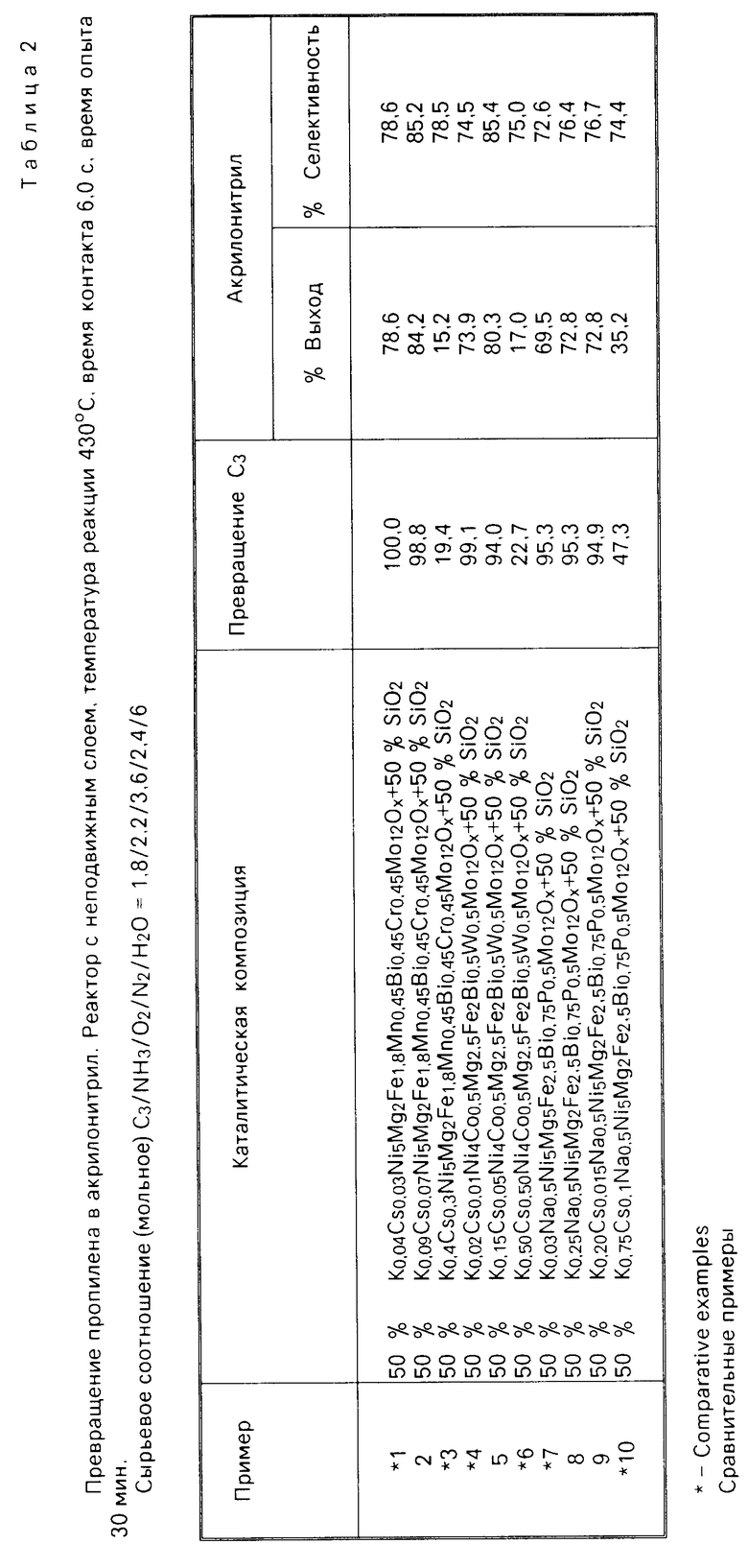

Реакции окислительного аммонолиза, осуществляемые в присутствии каталитических композиций настоящего изобретения, использующие пропилен в качестве углеводородного сырья, суммированы в табл. 2. Каждую реакцию проводили в некрашенном стальном микрореакторе диаметром (9,5 мм). Применяли 3,7 г образца катализатора размером 20-35 меш. Данные в таблицах показывают, что конверсии на проход в акрилонитрил, полученные с катализаторами настоящего изобретения, являются существенно более высокими, чем конверсии, полученные с катализаторами предшествующего уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ И КАТАЛИЗАТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2077528C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ НА ОСНОВЕ АНТИМОНАТА ВАНАДИЯ С ПРИМЕНЕНИЕМ SNO•xHO | 1998 |

|

RU2195999C2 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО НИТРИЛА | 1993 |

|

RU2108323C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ КОНВЕРСИИ ОЛЕФИНА С ЕЕ ПРИМЕНЕНИЕМ | 2001 |

|

RU2266784C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА НЕПРОРЕАГИРОВАВШЕГО АММИАКА, ВЫХОДЯЩЕГО ИЗ РЕАКТОРА В ПРОЦЕССЕ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА, И СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА | 1995 |

|

RU2154632C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ СУРЬМУ КАТАЛИЗАТОРОВ ДЛЯ (АММ) ОКСИДИРОВАНИЯ АЛКАНОВ И АЛКЕНОВ | 1998 |

|

RU2200061C2 |

| СПОСОБ СУЩЕСТВЕННОГО СНИЖЕНИЯ ПРОСКОКА АММИАКА В ПРОЦЕССЕ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 1994 |

|

RU2124476C1 |

Использование: в нефтехимии, в частности в катализаторах для окислительного аммонолиза пропилена. Сущность изобретения: катализатор включает оксиды железа, висмута, молибдена, магния, никеля, смесь калия и цезия и необязательного компонента. Состав катализатора соответствует эмпирической ф-ле: AaKbCscMgd NieFefBigMo12Ox , где А - один или более элементов, выбранных из группы: кобальт, марганец, хром, фосфор, натрий, вольфрам, сурьма, церий, : коэффициенты при указанных элементах: a-0 = 1,0; b=0,09 - 0,4; c= 0,015 - 0,4 (причем b+c=0,1 - 0,4); d=2 - 2,5; e=4 - 6,2; f=1,8 - 2,5; g= 0,45 - 1,0; x - число, определяемое требованием валентности присутствующих элементов. Предпочтительно катализатор содержит носитель - диоксид кремния и/или оксид алюминия. 1 з.п. ф-лы, 2 табл.

Aa Kb CSc Mgd Nie Fef Big MO12 Ox,

где A один или более элементов, выбранных из кобальта, марганца, хрома, фосфора, натрия, вольфрама, сурьмы, церия;

a 0-1,0;

b 0,09-0,4;

c 0,015-0,4, причем b+c 0,1-0,4;

d 2,0-2,5;

e 4,0-6,2;

f 1,8-2,5;

g 0,45-1,0;

x число, определяемое требованием валентности присутствующих элементов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4863891, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1991-01-08—Подача