Изобретение касается способа каталитического уменьшения общего кислотного числа кислой сырой нефти.

Из-за требований рынка становится экономически более привлекательной обработка высококислых сырых нефтей, таких как кислые нафтеновые нефти. Хорошо известно, что обработка кислого сырья может приводить к различным проблемам, связанным с нефтяной и другой кислотной коррозией. Был предложен ряд способов уменьшения общего кислотного числа (ОКЧ), которое представляет собой число миллиграммов гидроксида натрия, необходимое для нейтрализации кислоты, содержащейся в одном грамме сырой нефти.

Один подход представляет собой химическую нейтрализацию кислых компонентов различными основаниями. В этом способе имеются проблемы переработки, такие как образование эмульсии, увеличение концентрации неорганических солей и дополнительные стадии обработки. Другой подход заключается в использовании коррозионно устойчивых металлов в установках обработки. Это, однако, вызывает значительные расходы и может быть экономически неоправданным для существующих установок. Следующий подход заключается в добавлении ингибиторов коррозии к сырой нефти. Это оказывает отрицательное воздействие ингибиторов коррозии на последующие узлы, например, снижает время жизни или эффективность катализатора. Более того, даже при обширном контроле и проверке трудно получить подтверждение повсеместной и полной коррозионной защиты. Другая возможность заключается в уменьшении кислотного содержания смешением кислой нефти с нефтью, имеющей низкое кислотное содержание. Ограниченные запасы такой низкокислой нефти делают этот подход все более трудновыполнимым.

В патенте США 3617501 заявлен интегрированный способ очистки цельной нефти. Первая стадия представляет собой каталическую гидроочистку цельной нефти для удаления серы, азота, металлов и других примесей. В патенте США 2921023 приводится способ работы с улучшенной каталитической активностью в ходе проведения мягкой гидроочистки для удаления нафтеновых кислот в высококипящих фракциях нефти. Катализатор представляет собой молибден на носителе оксид кремния/оксид алюминия, а сырьем являются тяжелые фракции нефти. В патенте США 2734019 описан способ обработки нафтеновой смазочной масляной фракции путем контактирования с катализатором молибдатом кобальта на оксиде алюминия, не содержащем оксида кремния, в присутствии водорода для уменьшения концентрации серы, азота и нафтеновых кислот. Патент США 3876532 касается способа очень мягкой гидроочистки прямых средних дистиллятов для уменьшения общего кислотного числа или содержания меркаптанов в дистилляте без значительного снижения содержания серы с использованием катализатора, который предварительно был дезактивирован в процессе более жесткой гидроочистки.

Было бы желательно уменьшить кислотность сырой нефти без добавления нейтрализующих или защищающих от коррозии агентов и без превращения нефти в потоки нефтепродуктов.

Данное изобретение касается способа уменьшения общего кислотного числа кислой сырой нефти, который включает контактирование сырой нефти с катализатором гидроочистки при температуре примерно от 200 до 370oC в присутствии водородсодержащего обрабатывающего газа, содержащего сероводород при общем давлении примерно от 239 до 13900 кПа, где мольное содержание сероводорода в обрабатывающем газе составляет от 0,05 до 25.

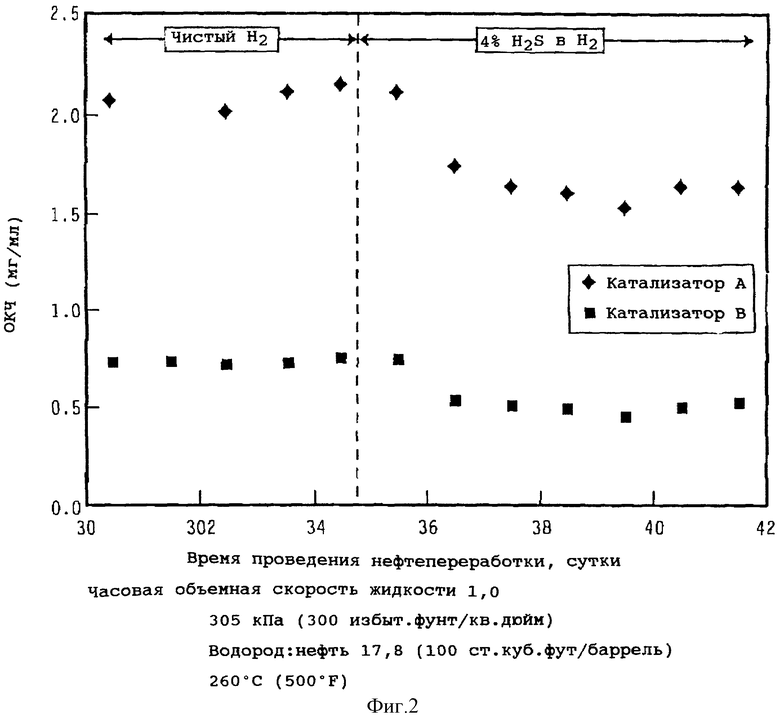

На фиг. 1 изображена технологическая схема способа уменьшения кислотности сырой нефти.

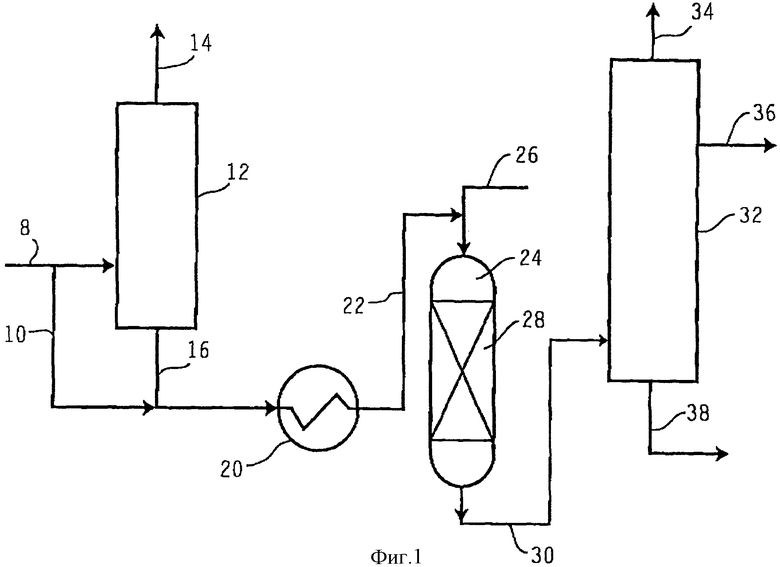

На фиг. 2 графически показано влияние добавленного сероводорода на уменьшение ОКЧ.

Кислая сырая нефть обычно содержит нафтеновые и другие кислоты и имеет ОКЧ от 1 до 8. Обнаружено, что значение ОКЧ в кислой нефти может быть существенно уменьшено гидроочисткой сырой нефти или отбензиненной нефти в присутствии газообразного водорода, содержащего сероводород. Катализаторы гидроочистки обычно используют для насыщения олефинов и/или ароматических соединений и уменьшения содержания азота и/или серы в потоках подаваемых или переработанных нефтепродуктов. Такие катализаторы, однако, могут также уменьшать кислотность сырой нефти путем уменьшения содержания нафтеновых кислот.

Катализаторы гидроочистки представляют собой катализаторы, которые содержат металлы группы VI В (на основании периодической таблицы, опубликованной в Fisher Scientific) и неблагородные металлы VIII группы. Эти металлы или смеси металлов обычно присутствуют в виде оксидов или сульфидов на тугоплавких носителях металлов. Примерами таких катализаторов являются оксиды кобальта и молибдена на носителе, таком как оксид алюминия. Другие примеры включают оксиды кобальта/никеля/молибдена или оксиды никеля/молибдена на носителе, таком как оксид алюминия. Такие катализаторы перед использованием обычно активируют сульфидированием. Предпочтительные катализаторы включают кобальт/молибден (1-5% Со в виде оксида, 5-25% Mo в виде оксида), никель/молибден (1-5% Ni в виде оксида, 5-25% Mo в виде оксида) и никель/вольфрам (1-5% Ni в виде оксида, 5-30% Wo в виде оксида) на оксиде алюминия. Особенно предпочтительными являются никель/молибденовый и кобальт/молибденовый катализаторы.

Соответствующими тугоплавкими носителями металлов являются оксиды металлов, такие как оксид кремния, оксид алюминия, оксид титана или их смеси. Чтобы свести к минимуму реакции гидрокрекинга и/или гидроизомеризации, предпочтительна низкая кислотность металлоксидных носителей. Особенно предпочтительными носителями являются пористые оксиды алюминия, такие как гамма- или бета-оксид алюминия, имеющие средний размер пор примерно от 50 до 300  , площадь поверхности примерно от 100 до 400 м2/г и объем пор примерно от 0,25 до 1,5 см3/г.

, площадь поверхности примерно от 100 до 400 м2/г и объем пор примерно от 0,25 до 1,5 см3/г.

Условия реакции для контактирования кислой сырой нефти с катализаторами гидроочистки включают температуры примерно от 200 до 370oC, предпочтительно - примерно от 232 до 316oC, наиболее предпочтительно - примерно от 246 до 288oC, и часовую объемную скорость жидкости (ЧОСЖ) от 0,1 до 10, предпочтительно от 0,3 до 4. Количество водорода может изменяться в пределах парциального давления водорода примерно от 239 до 13900 кПа (от 20 до 2000 psig), предпочтительно - примерно от 446 до 3550 кПа (от 50 до 500 psig). Соотношение потоков водород: сырая нефть находится в пределах от 3,56 до 889,94 (от 20 до 5000 scf/B), предпочтительно от 5,34 до 266,98 (от 30 до 1500 scf/B), наиболее предпочтительно от 8,90 до 88,99 (от 50 до 500 scf/B).

Было установлено, что добавление сероводорода к водородсодержащему обрабатывающему газу существенно улучшает степень уменьшения ОКЧ кислой нефти. По-видимому, введение сероводорода в обрабатывающий газ улучшает активность катализатора гидроочистки. Количество сероводорода в водородсодержащем газе может изменяться в диапазоне от 0,05 до 25 мол. %, предпочтительно от 1 до 15, наиболее предпочтительно от 2 до 10. Сероводород можно добавлять в водородсодержащий газ. В другом варианте в качестве газа гидроочистки может быть использован кислый водородсодержащий поток нефтезаводского газа, такого как отходящий газ установки гидроочистки высокого давления.

В типичном процессе переработки сырую нефть сначала подвергают обессоливанию. Сырая нефть может затем быть нагрета и в нагретом виде направлена в колонну предварительного мгновенного испарения для удаления большей части продуктов, имеющих точку кипения меньшую, чем примерно 100oC, перед дистилляцией в колонне атмосферного давления. Это уменьшает нагрузку на атмосферную колонну. Таким образом, здесь используют сырую нефть, включая неотбензиненную нефть и отбензиненную нефть.

В данном способе уменьшения кислотности высококислой нефти используют теплообменник и/или печь и зону каталитической обработки перед атмосферной колонной. В теплообменнике и/или печи предварительно подогревают сырую нефть. Нагретую нефть затем направляют в зону каталитической обработки, которая включает реактор и катализатор. Реактор предпочтительно является стандартным проточным реактором со слоем катализатора, однако можно использовать реакторы другой конструкции, в частности, реактор с кипящим слоем, суспензионный реактор и другие.

Способ согласно данному изобретению далее иллюстрирует фиг. 1. Сырую нефть, которая может быть предварительно нагрета, направляют по линии 8 в колонну предварительного мгновенного испарения. Верхний погон, содержащий газовую и жидкую фазу, например, легкие лигроины, удаляют из колонны предварительного мгновенного испарения по линии 14. Оставшуюся сырую нефть направляют по линии 16 в нагреватель 20. В другом варианте сырая нефть может быть направлена непосредственно в нагреватель 20 через линию 10. Нагретую сырую нефть из нагревателя 20 затем подают в реактор 24 через линию 22. Последовательность нагревателя 20 и реактора 24 может быть изменена в том случае, если реактор для поступления сырой нефти 24 имеет достаточную температуру для того, чтобы удовлетворять температурным требованиям реактора 24. В реакторе 24 сырая нефть контактирует с неподвижным горячим катализатором 28 в присутствии водородсодержащего газа, содержащего сероводород, добавляемый через линию 26. Сырую нефть подают сверху через слой катализатора 28 и направляют по линии 30 в атмосферную колонну 32. Атмосферная колонна 32 работает обычным способом, производя верхний погон, который удаляют через линию 34, различные дистиллятные фракции, такие как тяжелый некрекированный лигроин, газойль, тяжелый газойль и очищенный от сероводорода газойль, которые, как показано, совместно удаляют через линию 36. Нефть, не содержащую легких фракций, выводят через линию 38 на дальнейшую переработку в колонну вакуумной перегонки (не показано).

В реакторе 24 ОКЧ сырой нефти уменьшают каталитическим превращением компонентов, представляющих собой нафтеновые кислоты с более низкой молекулярной массой, содержащиеся в сырой нефти с получением СО, СО2, H2О и некислотных углеводородных продуктов. Условия реакции в реакторе 24 являются такими, что насыщение ароматического кольца происходит в малой степени или не происходит даже в присутствии добавленного водорода. Эти мягкие реакционные условия к тому же недостаточны для ускорения реакций гидрокрекинга или гидроизомеризации. В присутствии водорода может быть некоторое превращение реакционноспособной серы, то есть нетиофеновой серы в H2S.

Изобретение далее иллюстрировано следующими примерами, не ограничивающими объем изобретения.

Пример 1.

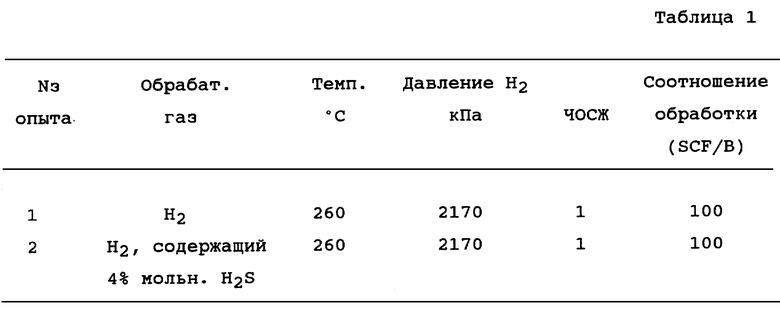

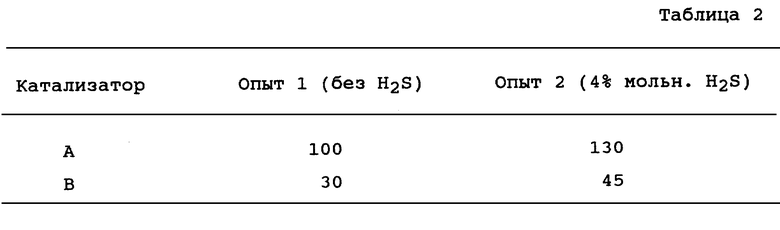

Этот пример иллюстрирует уменьшение присутствия нафтеновых кислот в высококислой нефти. В пилотную установку загружали катализатор гидроочистки, и катализатор сульфидировали обычным способом, используя прямой дистиллят в качестве носителя, содержащего диметилдисульфид как источник серы. Изучали два различных коммерчески доступных Ni/Mo катализатора гидроочистки. Катализатор А является обычным Ni/Mo катализатором с высоким содержанием металлов, обычно используемым в предварительной обработке жидкого сырья в каталитической крекинг-установке, а катализатор В является катализатором с широкими порами с низким содержанием металлов, обычно используемым в гидродеметаллизации. В качестве подаваемой нефти использовали высококислую сырую нефть, имеющую ОКЧ 3,7 (мг КОН/мл). Сырую нефть обрабатывали в условиях, представленных в табл. 1.

Фиг. 2 представляет собой график измеренного ОКЧ продуктов в условиях эксперимента, приведенных в табл. 1. Очевидно, что ОКЧ продуктов понижается в присутствии H2S.

В табл. 2 представлены кинетические константы скорости первого порядка, вычисленные по снижению ОКЧ и соотнесенные с активностью катализатора А в отсутствие H2S.

Несмотря на то, что катализатор В с низким содержанием металлов имеет активность заметно ниже, чем катализатор А, в отношении снижения ОКЧ, активность обоих катализаторов увеличивается на 30-50%, когда в обрабатывающем газе присутствует 4 об. % H2S.

Этот результат противоположен результату, полученному для обычных реакций гидродесульфурации (ГДС) и гидроденитрификации (ГДН) в гидроочистке, где наблюдали, что сероводород замедляет как реакцию ГДС, так и ГДН. Таким образом, влияние добавки сероводорода к водородсодержащему газу является неожиданным.

Пример 2.

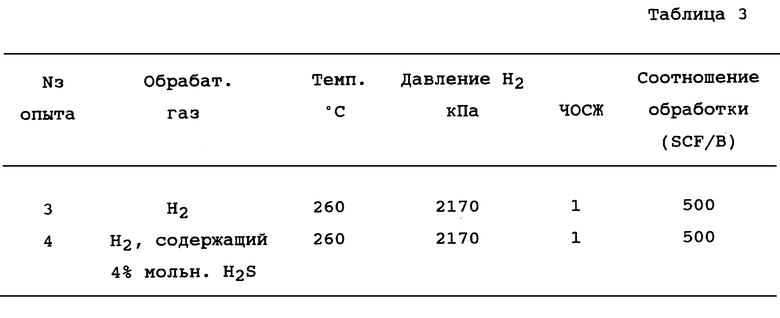

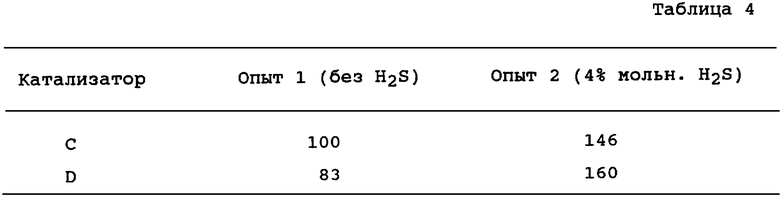

Повторяли процедуру примера 1, за исключением того, что использовали новые катализаторы. Катализатор С с высоким содержанием металлов Со/Mo обычно использовали в десульфурации дистиллята. Катализатор D с высоким содержанием металлов Со/Mo использовали в гидроочистке кубового остатка. Табл. 3 и 4 аналогичны табл. 1 и 2 в примере 1.

Аналогично результатам, представленным в табл. 2, активность обоих катализаторов увеличивается на 50 - 95%, когда в газе для обработки присутствует 4 мол. % H2S.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2184762C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2192447C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1999 |

|

RU2207366C2 |

| ТЕРМИЧЕСКОЕ РАЗЛОЖЕНИЕ НАФТЕНОВЫХ КИСЛОТ | 1996 |

|

RU2152975C1 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2208622C2 |

| СНИЖЕНИЕ ВЯЗКОСТИ ПУТЕМ РАЗЛОЖЕНИЯ НАФТЕНОВЫХ КИСЛОТ В УГЛЕВОДОРОДНЫХ НЕФТЯХ ВЫДЕРЖКОЙ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ | 1996 |

|

RU2167910C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2205857C2 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР | 1998 |

|

RU2189275C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160763C2 |

Использование: нефтехимия. Сущность: проводят обработку нефти водородсодержащим обрабатывающим газом, содержащим сероводород, в присутствии катализатора гидроочистки. Контактирование проводят при 200-370oС, 239-13900 кПа, содержание сероводорода в водородсодержащем обрабатывающем газе 0,05-25 мол. %. Технический результат - снижение общего кислотного числа сырой нефти. 8 з. п. ф-лы, 4 табл. , 2 ил.

| WO 9606899 А1, 07.03.1997 | |||

| US 3876532 А, 27.12.1975 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ ИЛИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2050405C1 |

| US 2914470 А, 24.11.1959. | |||

Авторы

Даты

2002-01-20—Публикация

1998-08-27—Подача