Изобретение относится к переработке вторичных полимерных материалов, в частности отходов полиэтилена высокого и низкого давления, поливинилхлоридных материалов в виде пленки без ткани и на тканевой основе, синтетических текстильных материалов и т. д.

Известно устройство для переработки пластичного материала, содержащее корпус с загрузочным и выходным отверстиями, нагреватели и рабочий орган, выполненный в виде последовательности зацепляющихся зубчатых валков ( SU 797898 A, кл. B 29 B 17/00, опублик. 23.01.1981).

Наиболее близким по технической сущности к предлагаемому решению является устройство для переработки пластичного материала, содержащее корпус с загрузочным и выходным отверстиями, нагреватели и размещенный в корпусе рабочий орган, выполненный в виде последовательности зацепляющихся зубчатых валков. Зубья валков, расположенных под загрузочным отверстием корпуса, на части валка выполнены уменьшенной высоты ( RU 2036097 C1, кл. B 29 B 17/00, опублик. 27.05.1995).

Указанная система из четырех минимально необходимых для образования рабочей полости валков приводит к усложнению конструкции привода, а в процессе эксплуатации - к возможности образования застойных зон в корпусе.

Поставленная задача состоит в упрощении конструкции и улучшении условий эксплуатации, снижении механической нагрузки на зубчатые валки и улучшении условий переработки материала.

Для решения поставленной задачи устройство для переработки термопластичного материала содержит корпус с загрузочным и выходным каналами, размещенные в стенке корпуса нагреватели и расположенный в стенке корпуса рабочий орган, выполненный в виде зацепляющихся зубчатых валков. Согласно изобретению рабочий орган содержит приводной валок, который входит в зацепление одновременно с двумя другими рядом расположенными зубчатыми валками. Поверхность внутренней стенки корпуса повторяет форму поверхности, описываемой вершинами зубьев валков. Все валки, кроме приводного валка, свободно размещены в корпусе с зазором к нему.

Изобретение поясняется чертежами, где изображено устройство для переработки термопластичного материала.

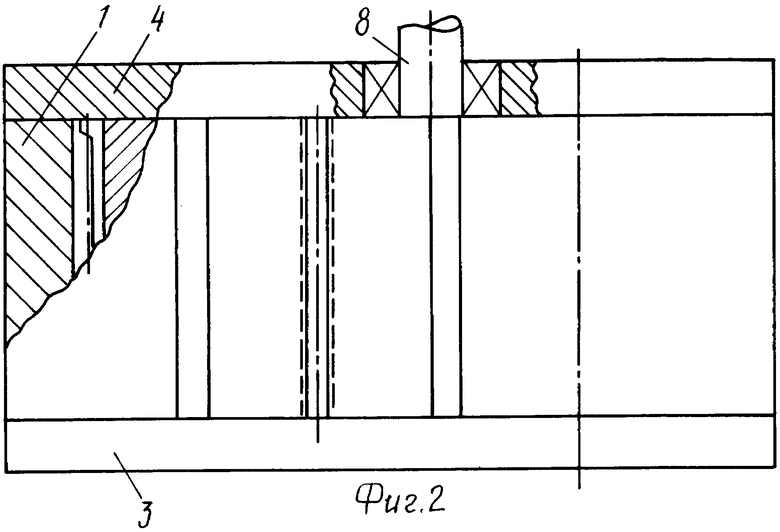

На фиг. 1 показан вид сбоку в разрезе.

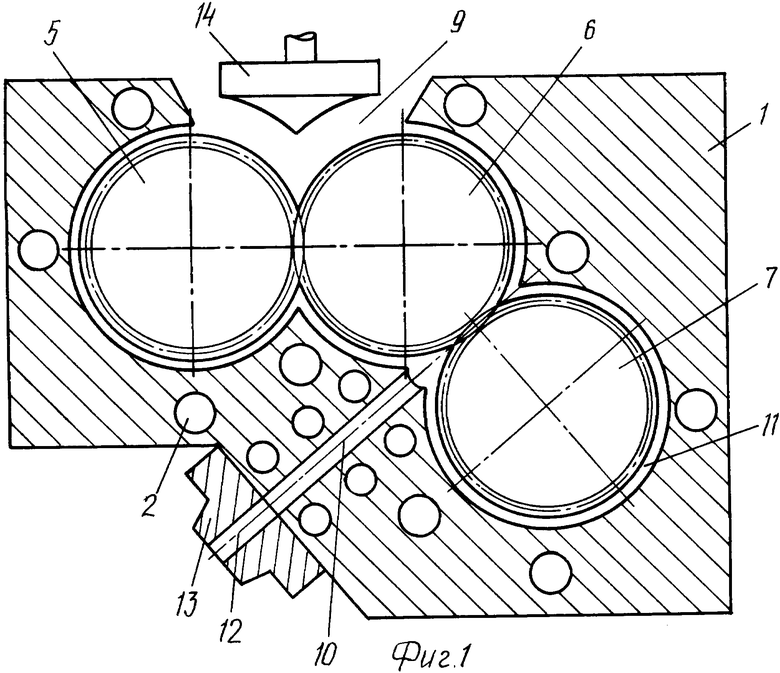

На фиг. 2 - вид сверху с местными разрезами.

Устройство состоит из корпуса 1, снабженного нагревателями 2, размещенными в стенке корпуса, и герметично закрытого с торцов крышками 3,4. В полости корпуса расположен рабочий орган в виде системы из трех зацепляющихся зубчатых валков 5,6,7, находящихся в нормальном эвольвентном зацеплении друг с другом. Зубчатый валок 5 на основной части длины имеет срезанные вершины зубьев, полный профиль зубьев сохранен только на небольших участках валков (участков с нормальным профилем зубьев может быть несколько). Вращение зубчатым валкам подается от приводного вала 8 на центральный приводной валок 6. Направление вращения показано на фиг. 1 стрелками. Рабочий орган содержит приводной зубчатый валок 6, входящий в зацепление одновременно с двумя другими рядом расположенными зубчатыми валками 5,7, поэтому часть его зубьев расположена в зоне загрузочного канала 9, а часть - в зоне выходных каналов 10. Зубчатые валки 5,7 свободно размещены в полости корпуса с зазором к нему и выполнены без подшипниковых опор, а опорами вращения этих валков служат внутренние стенки корпуса, форма поверхности которых повторяет с зазором 11 форму поверхности валков по вершинам зубьев. Загрузочный канал 9 расположен над зоной зацепления горизонтально расположенных зубчатых валков 5,6. Валок 7 расположен со смещением вниз. Выходные каналы 10 сообщаются с формующими каналами 12 формующей головки 13. Устройство также снабжено прижимом 14.

Устройство работает следующим образом. Корпус 1 и формующая головка 13 прогреваются до необходимой температуры переработки. Затем включается привод вращения зубчатого валка 6. Приводной валок 6, начиная вращаться, передает вращение на валки 5 и 7. В загрузочный канал 9 загружается перерабатываемый материал, который при необходимости может прижиматься и уплотняться прижимом 14 для обеспечения его захвата зубчатыми валками 5,6. Последние, вращаясь, затягивают перерабатываемый материал в рабочую полость устройства. Благодаря тому, что у валка 5 вершины зубьев срезаны, материал не выдавливается полностью из впадин зубчатого валка 6, а наоборот уплотняется в них. Перерабатываемый материал прогревается от горячих зубчатых валков и корпуса, а также в результате диссипации энергии в перерабатываемом материале. В результате сдвиговых деформаций происходит хорошее перемешивание и соответственно достигается гомогенизация перерабатываемого материала. Зазор 11 во время работы заполняется расплавом полимера, создавая прослойку перерабатываемого материала между стенкой корпуса и зубчатыми валками, которая предотвращает стирание зубчатых валков о стенку корпуса. В зоне зацепления зубчатых валков 6,7 создается зона высокого давления, поэтому перепластицированный материал выдавливается в выходные каналы 10 и, проходя через формующие каналы 12 формующей головки 13, выходит в виде стренги.

Рабочий орган, выполненный в виде трех зацепляющихся зубчатых валков, обеспечивает снижение металлоемкости установки и приводит к упрощению конструкции. Наличие только одного приводного валка облегчает конструкцию механизма привода установки, при этом не требуется механизм разделения момента на две равные части в механизме привода для двух приводных зубчатых валков устройства. Благодаря тому, что внутренние стенки корпуса повторяют форму поверхности, описываемой вершинами зубьев валков, исключается возможность образования застойных зон. Тем самым добиваются улучшений условий переработки материала. Установка валков 5,7 свободно размещенными в корпусе без подшипниковых опор позволяет им свободно перемещаться в полости корпуса при попадании в нее отходов полимеров в виде небольших кусков. Эти небольшие кусочки отходов термопластов, не успевшие расплавиться, могут вызывать временный очаг нагрузки на зубчатые валки. При этом последние могут отодвигаться в пределах зазора 11, не вызывая больших внутренних напряжений в теле валка. Так механическая нагрузка на зубчатые валки снижается до минимума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2004 |

|

RU2258606C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036097C1 |

| Устройство для переработки плас-ТичНыХ МАТЕРиАлОВ | 1978 |

|

SU797898A1 |

| ВРАЩАЮЩИЙСЯ БАРАБАННЫЙ ЭКСТРАКТОР | 2000 |

|

RU2182294C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ДВИЖЕНИЯ ПО ЛЬДУ, СНЕГУ И ВОДЕ | 2000 |

|

RU2170181C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2003 |

|

RU2238138C1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЛЯ ОЧИСТКИ ГАЗА | 2001 |

|

RU2203725C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ СТОЧНЫХ ВОД | 2000 |

|

RU2179157C1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

Изобретение может быть использовано при переработке вторичных полимерных материалов. Устройство содержит корпус с загрузочным и выходными каналами, размещенные в стенке корпуса нагреватели. В полости корпуса расположен рабочий орган в виде зацепляющихся зубчатых валков. Рабочий орган содержит приводной валок, входящий в зацепление с двумя рядом расположенными зубчатыми валками, свободно размещенными в полости корпуса с зазором к нему. Поверхность внутренней стенки корпуса полностью повторяет форму поверхности, описываемой вершинами зубьев валков. Устройство позволяет снизить механические нагрузки на зубчатые валки и улучшить условия переработки материала. 2 ил.

Устройство для переработки термопластичного материала, содержащее корпус с загрузочным и выходными каналами, размещенные в стенке корпуса нагреватели и расположенный в полости корпуса рабочий орган в виде зацепляющихся зубчатых валков, отличающееся тем, что рабочий орган содержит приводной валок, входящий в зацепление с двумя рядом расположенными зубчатыми валками, свободно размещенными в полости корпуса с зазором к нему, причем поверхность внутренней стенки корпуса полностью повторяет форму поверхности, описываемой вершинами зубьев валков.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036097C1 |

| Устройство для переработки плас-ТичНыХ МАТЕРиАлОВ | 1978 |

|

SU797898A1 |

| Червячный смеситель для полимерных материалов | 1984 |

|

SU1171314A1 |

| US 3931935 А, 13.01.1976 | |||

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ В АППАРАТЫ ВЫСОКОГОДАВЛЕНИЯ | 1972 |

|

SU434975A1 |

| СОСТАВ ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН (ВАРИАНТЫ) | 2004 |

|

RU2254715C1 |

Авторы

Даты

2002-01-27—Публикация

1999-11-09—Подача