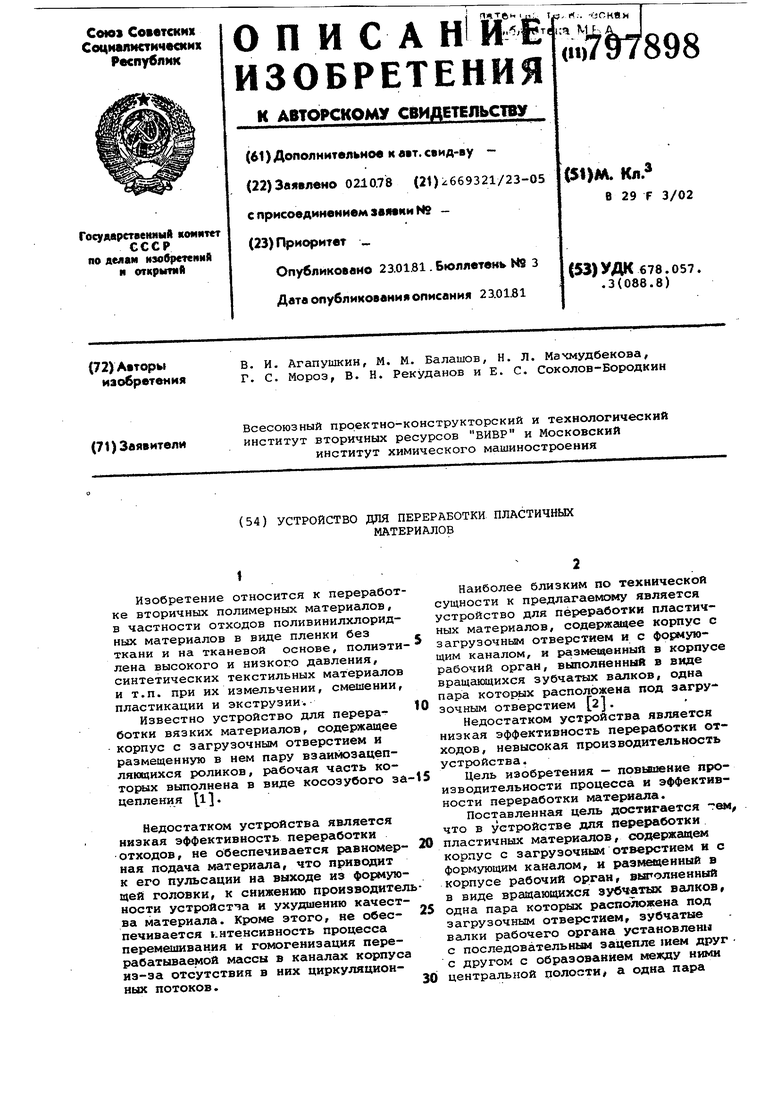

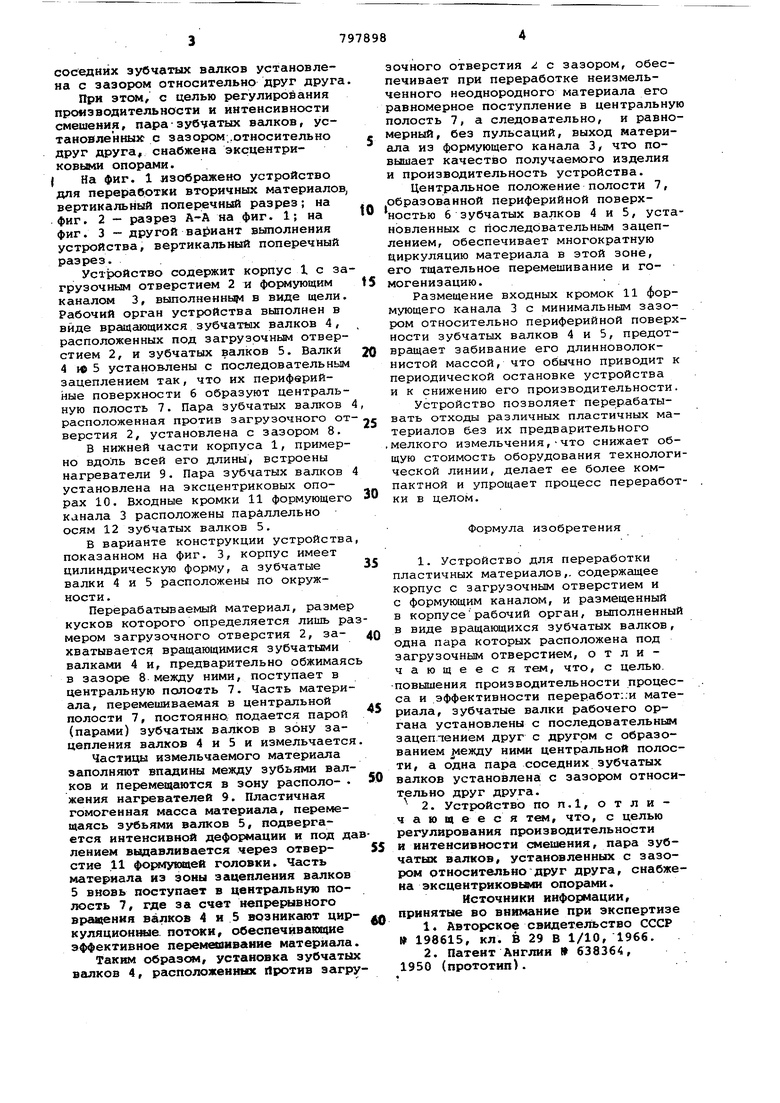

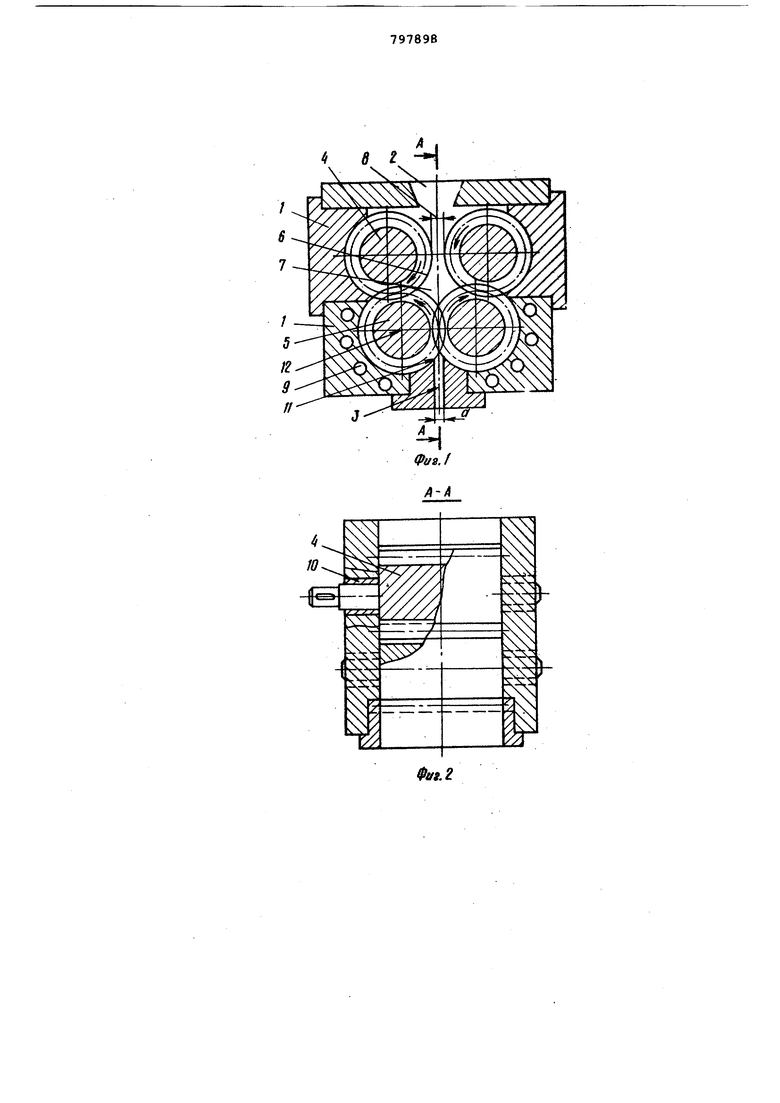

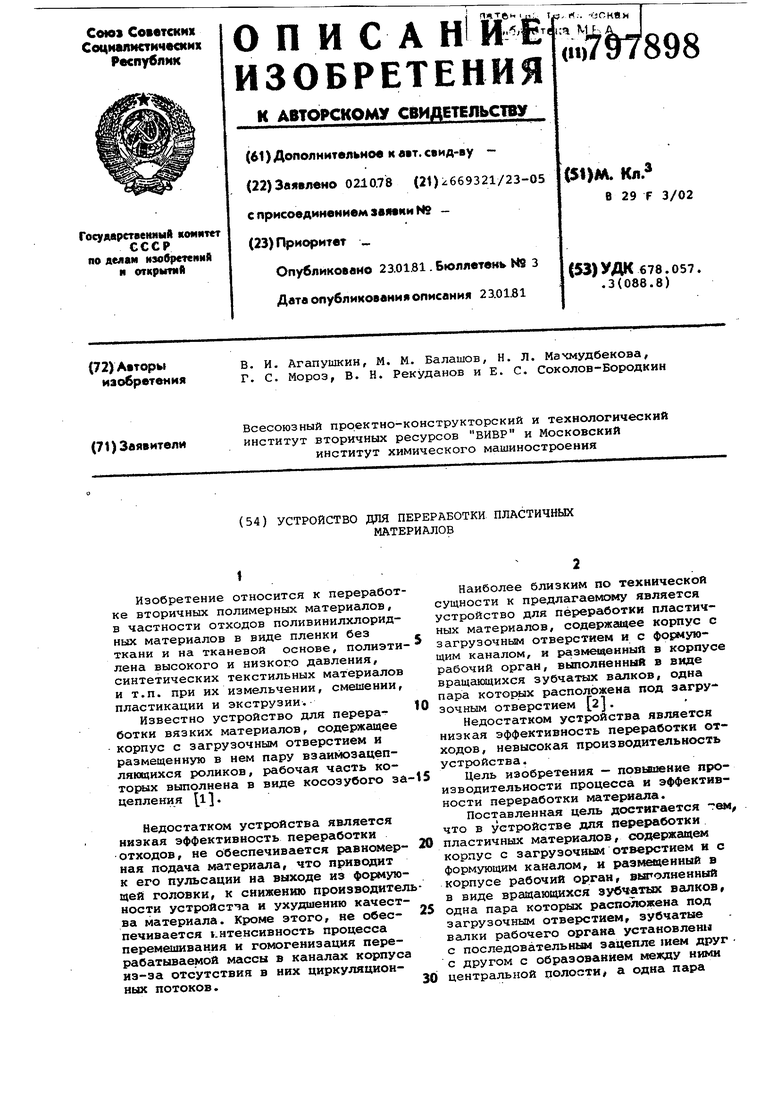

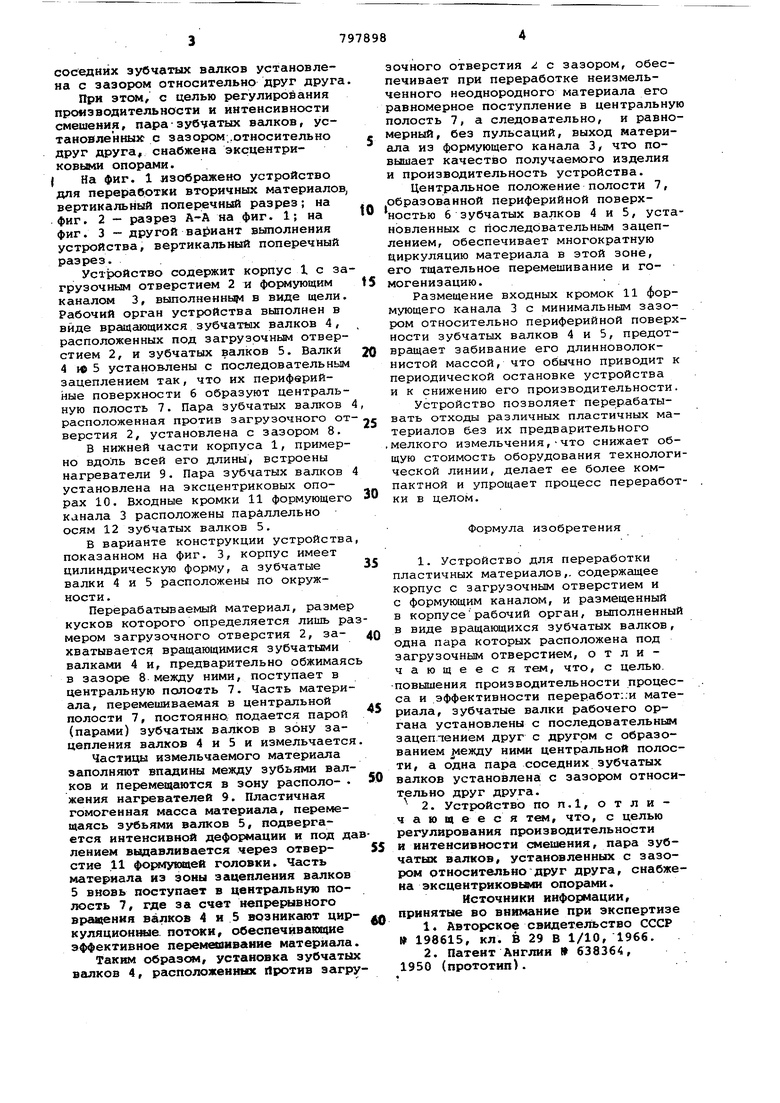

(54) УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ соседних зубчатых валков установлена с зазором относительно друг друга При этом, с целью регулирования производительности и интенсивности смешения, паразубчатых валков, установленнык с зазором..относительно друг друга, снабжена эксцентриковьо4И опорами. J На фиг. 1 изображено устройство для переработки вторичных материалов вертикальный поперечиьй разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - другой вариант выполнения устройства, вертикальный поперечный разрез. УсТ1хэйство содержит корпус 1 с за грузочным отверстием 2 и формующим каналом 3, выполненнЁ в виде щели Рабочий орган устройства выполнен в виде вращающихся зубчатмх валков 4, расположенных под загрузрчньм отверстием 2, и зубчатых валков 5. Валки 4ю 5 установлены с последовательным зацеплением так, что их периферийные поверхности 6 образуют центральную полость 7. Пара зубчатых валков расположенная против загрузочного от верстия 2, установлена с зазором 8, В нижней части корпуса 1, примерно вдоль всей его длины, встроены нагреватели 9. Пара зубчатых валков установлена на эксцентриковых опорах 10. Входные кромки 11 формующего канала 3 расположены параллельно осям 12 зубчатых валков 5. В варианте конструкции устройства показанном на фиг. 3, корпус имеет цилиндрическую форму, а зубчатые валки 4 и 5 расположены по окружности. Перерабатываемый материал, размер кусков которого определяется лишь ра мером загрузочного отверстия 2, захватывается вращающимися зубчатьвли валками 4 и, предварительно обжимаяс в зазоре 8 между ними, поступает в центральную полоать 7. Часть матери ала, перемешиваемая в центральной полости 7, постоянно, подается парой (парами) зубчатых валков в зону зацепления валков 4 и 5 и измельчается Частицы измельчаемого материала заполняют впадины между зубьями валков и перемещаются в зону располо- . жения нагревателей 9. Пластичная гомогенная масса материала, перемещаясь зубьями валков 5, подвергается интенсивной деформации и под да лением вьщавливается через отверстие 11 фо{Я4укааей головки. Часть материала из зоны зацепления валков 5вновь поступёют в центральную полость 7, где за счет непрерывного вра1цения валков 4 и 5 возникают цир куляционтле. потоки, обеспечивакхцие эффективное перемешивание материала Таким образсм, установка зубчаты валков 4, расположенных против загру зочного отверстия с зазором, обеспечивает при переработке неизмельченного неоднородного материала его равномерное поступление в центральную полость 7, а следовательно, и равномерный, без пульсаций, выход материала из формующего канала 3, что повышает качество получаемого изделия и производительность устройства. Центральное положение полости 7, образованной периферийной поверхностью 6 зубчатых валков 4 и 5, установленных с последовательным зацеплением, обеспечивает многократную циркуляцию материала в этой зоне, его тщательное перемешивание и гомогенизацию. Размещение входных кромок 11 формующего канала 3 с минимальным зазором относительно периферийной поверхности зубчатых валков 4 и 5, предотвращает забивание его длинноволокнистой массой, что обычно приводит к периодической остановке устройства и к снижению его производительности. Устройство позволяет перерабатывать отходы различных пластичных материалов б-ез их предварительного мелкого измельчения,что снижает общую стоимость оборудования технологической линии, делает ее более компактной и упрощает процесс переработки в целом. Формула изобретения 1.Устройство для переработки пластичных материалов,, содержащее корпус с загрузочным отверстием и с формующим каналом, и размещенный в корпусерабочий орган, выполненный в виде вращающихся зубчатых валков, одна пара которых расположена под загрузочным отверстием, отличающееся тем, что, с целью, повышения производительности процесса и эффективности переработки материала, зубчатые валки рабочего органа установлены с последовательным зацеплением друг с другом с образованием | 1ежду ними центральной полости, а одна пара соседних зубчатых валков установлена с зазором относительно друг друга. 2.Устройство по п,1, отличаю щ е е с я т«л, что, с целью регулирования производительности н интенсивности смешения, пара зубчатых валков, установленных с зазором относительно друг друга, снабжена эксцентриковьвми опорами. Источники информации, прннятые во внимание при экспертизе 1.Авторское свидетельство СССР 198615, кл. В 29 В 1/10, 1966. 2.Патент Англии t 638364, 1950 (прототнп).

It 8 г XX

/ss$s $

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036097C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНОГО МАТЕРИАЛА | 1999 |

|

RU2178736C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2004 |

|

RU2258606C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| ГЛИНООЧИСТИТЕЛЬ | 1992 |

|

RU2054998C1 |

| БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2021897C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| Устройство для смешивания и гранулирования | 1983 |

|

SU1150019A1 |

| ДРОБИЛКА ДЛЯ РЕЗАНИЯ БЛОКОВ ГУБЧАТОГО ТИТАНА | 2010 |

|

RU2428255C1 |

| МАШИНА ДЛЯ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353427C2 |

Ю

/2

Авторы

Даты

1981-01-23—Публикация

1978-10-02—Подача