Изобретение относится к области производства дорожно-строительных и строительных материалов, а именно к устройствам, предназначенным для измельчения резиновой крошки и получения высокодисперсного частично девулканизированно-деструктированного резинового порошка для его последующего использования в асфальтобетонных смесях при устройстве покрытий автомобильных дорог, мостов и путепроводов, а также при производстве изолирующих и кровельных материалов.

Известно устройство для измельчения изношенных покрышек [Пат. № 51365 РФ, МПК В29B 17/00. Устройство для измельчения изношенных покрышек / Алеев Нуриаздан Минуллович (RU); заявитель и патентообладатель Алеев Нуриаздан Минуллович (RU). - № 2005129455/22; заявл. 20.09.2005; опубл. 10.02.2006, Бюл. № 42. - 2 с.: илл.], содержащее узел предварительного измельчения, связанный с системой подачи охлаждающего агента и мельницу для окончательного измельчения, причём узел предварительного измельчения выполнен в виде сообщающихся между собой, например, с помощью люка, верхней и нижней камер, и снабжен держателем покрышек, установленным в верхней камере, покрышки снабжены взрывными полостями с взрывчатым веществом, связанным со средством взрывания.

Недостатками указанного устройства являются невозможность обеспечения непрерывности процесса измельчения резиновой крошки, существенная опасность производства, обусловленная использованием взрывных технологий для получения резиновой крошки, а также большая длительность технологического процесса производства резинового порошка.

Известно устройство для переработки изношенных автопокрышек [А.с. № 1214445 СССР, МКИ В29B 17/02. Устройство для переработки изношенных автопокрышек / Сухих Владимир Дмитриевич, Тертычный Николай Иванович, Бабенко Филипп Михайлович, Бондаренко Владимир Иванович, Ломакин Александр Александрович; заявитель Физико-технический институт низких температур АН УССР. - № 3780697, заявл. 15.08.1984; опубл. 28.02.1986. -3 с.: илл.] содержащее средство для охлаждения покрышек, кузнечный молот с матрицей и пуансоном и отборочный транспортёр, при этом поверхности пуансона и матрицы выполнены в виде плоских колец с радиальными рёбрами, причём рёбра матрицы смещены относительно рёбер пуансона в окружном направлении.

Недостатки данного устройства заключаются в невозможности обеспечения равномерности геометрических размеров частиц получаемого резинового порошка, а также в сложности и высокой энергоёмкости технологического процесса.

Известно устройство для переработки резиносодержащих изделий [Пат. № 2144461 РФ, МПК B29B 17/00, B29B 17/02 Устройство для переработки резиносодержащих изделий / Бондаренко А.В., Даньщиков Е.В., Лучник И.Н., Рязанов А.В., Чуйко С.В.; заявитель и патентообладатель Открытое акционерное общество "Троицкая технологическая лаборатория". - № 98105435/12; заявл. 16.03.1998; опубл. 20.01.2000, Бюл. № 2], содержащее рабочую камеру, средство для подачи в нее озоносодержащего газа и средство для механической деформации перерабатываемых изделий, причём средство для механической деформации выполнено в виде по меньшей мере двух элементов, один из которых выполнен с возможностью перемещения в направлении второго элемента с возможностью сжатия перерабатываемых изделий между элементами, при этом по меньшей мере на одном из элементов выполнены выступающие рабочие органы, установленные с возможностью протыкания материала изделий для обеспечения эффективного протекания процесса разрушения резиновой основы перерабатываемых изделий.

Недостатками данного устройства являются невозможность обеспечения непрерывности процесса измельчения резиновой крошки, невозможность обеспечения равномерности геометрических размеров частиц получаемого резинового порошка, а также негативное окислительное влияние озона на поверхность резиновой крошки, а следовательно, и на качество получаемого резинового порошка.

Известно устройство для деструкции шин с металлическим кордом [Пат. № 2135355 РФ, МПК B29B 17/00, B29B 17/02. Устройство для деструкции шин с металлическим кордом / Подзирей Юрий Степанович (UA); заявитель и патентообладатель Подзирей Юрий Степанович (UA). - № 97118605/25; заявл. 09.09.1996; опубл. 27.08.1999], имеющее корпус, осесимметричную защитную камеру, установленную в корпусе, средство удержания деструктируемой шины, располагаемое в процессе деструкции в защитной камере, и средство импульсного воздействия на деструктируемую шину, причём в качестве средства импульсного воздействия на деструктируемую шину оно оснащено по меньшей мере одним источником когерентного импульсного электромагнитного излучения лазером, защитная камера снабжена по меньшей мере одним средством для подачи и слива рабочей жидкости и предусмотрено средство растяжения деструктируемых шин.

Недостатки указанного устройства заключаются в невозможности обеспечения непрерывности процесса измельчения резиновой крошки и в невозможности обеспечения равномерности геометрических размеров частиц получаемого резинового порошка, а также в высоких стоимости и сложности лазера большой мощности, требуемой для возбуждения кавитационных процессов в жидкой среде.

Известно устройство для измельчения эластичных материалов с металлическими включениями, преимущественно фрагментов изношенных шин [Пат. № 2281202 РФ, МПК B29B 17/00, B29К 21/00. Устройство для измельчения эластичных материалов с металлическими включениями, преимущественно фрагментов изношенных шин / Федоров Евгений Яковлевич (RU); заявитель и патентообладатель Федоров Евгений Яковлевич (RU). - № 2004133592/12; заявл. 18.11.2004; опубл. 10.08.2006, Бюл. № 22], содержащее корпус, цилиндрическую камеру измельчения, загрузочный бункер для подачи измельчаемого материала в камеру измельчения, штуцер для вывода измельченного материала из камеры измельчения, элементы измельчения, выполненные в виде тел вращения, соосно расположенные друг над другом и кинематически связанные с приводами, причём элементы измельчения выполнены в виде двух концентрично расположенных колец, соединенных между собой криволинейными спицами, в теле которых размещены электромагнитные катушки, питаемые электрическим током, причем внутренние кольца части элементов измельчения закреплены на приводном валу, установленном по оси камеры измельчения, а внутренние кольца другой части элементов измельчения, чередующихся с элементами измельчения первой части по высоте камеры измельчения, образуют кольцевой зазор с приводным валом, установленным по оси камеры, а их внешние кольца соединены с помощью проушин с центрирующими стержнями, расположенными с внешней стороны этих колец и соединенными с полым приводным валом, охватывающим приводной вал, установленный по оси камеры.

Недостатками данного устройства являются сложность конструкции, невозможность обеспечения непрерывности процесса измельчения резиновой крошки, невозможность обеспечения равномерности геометрических размеров частиц получаемого резинового порошка, а также большая энергоёмкость.

Известен измельчитель [Пат. № 2015727 РФ, МПК B02С 13/14. Измельчитель / Яковлев Геннадий Михайлович; заявитель и патентообладатель Яковлев Геннадий Михайлович. - № 5022964/33; заявл. 14.01.1992; опубл. 15.07.1994], содержащий корпус с вертикально установленным в нем валом, на которых друг против друга расположены органы измельчения, загрузочный и разгрузочный патрубки, при этом вал снабжен сферическим диском и установлен эксцентрично оси корпуса с возможностью возвратно-поступательного движения, а органы измельчения выполнены в виде иглофрез, причем корпус выполнен составным из двух частей, по образующей поверхности верхней из которых жестко закреплены иглофрезы корпуса.

Недостатки указанного измельчителя связаны с невозможностью обеспечения равномерности геометрических размеров частиц получаемого резинового порошка, с необходимостью регулярной и продолжительной по времени замены изнашивающихся иглофрез, что увеличивает длительность технологического процесс, а также с резким падением эффективности работы иглофрез по мере уменьшения размеров измельчаемых частиц резиновой крошки.

Известен шнековый измельчитель изношенных покрышек [Пат. № 2265516 РФ, МПК B29B 17/00, B29К 21/00. Шнековый измельчитель изношенных покрышек / Арсентьев В.А. (RU), Клевцов А.П. (RU), Степанян А.С. (RU); заявитель и патентообладатель Открытое акционерное общество "Механобр-Техника" (RU). - № 2004110274/12; заявл. 05.04.2004; опубл. 10.12.2005, Бюл. № 34. – 4 с.: ил.], содержащий перфорированный цилиндрический корпус, снабженный внутренними режущими кромками, загрузочный бункер, соосно размещенный в цилиндрическом корпусе транспортирующий режущий шнек с приводом, торцевую матрицу с фильерами и дополнительный перфорированный цилиндр, имеющий внутренние режущие кромки, охватывающий упомянутый цилиндрический корпус и смонтированный в подшипниках цилиндрического корпуса с возможностью вращения от собственного привода для измельчения материала на выходе из перфораций цилиндрического корпуса.

Недостатками данного шнекового измельчителя являются сложность конструкции, высокая энергоёмкость, а также невозможность обеспечения равномерности геометрических размеров частиц получаемого резинового порошка.

Известно устройство для измельчения автопокрышек [Пат. № 2396166 РФ, МПК B29B 17/00. Устройство для измельчения автопокрышек / Никитин Олег Георгиевич (RU), Никитин Константин Олегович (RU); заявитель и патентообладатель Никитин Олег Георгиевич (RU), Никитин Константин Олегович (RU). - № 2008105129/12; заявл. 11.02.2008; опубл. 11.02.2008. – 6 с.: 5 ил.], включающее основание, механизм сжатия автопокрышки, механизм подачи автопокрышки в зону измельчения и измельчитель, причём механизм подачи автопокрышки в зону измельчения содержит гидропресс с направляющим элементом в виде балки и транспортер с параллельными транспортирующими ветвями разной длины, выполненными в виде корпусов с вертикально установленными в них роликами, при этом в короткой транспортирующей ветви и в той части длинной ветви, которая расположена напротив короткой, установлены по одному приводному ролику и по 2-4 тяговых ролика, при этом все ролики соединены между собой тяговой цепью через звездочки, установленные на осях роликов, в остальной части длинной транспортирующей ветви установлены направляющие ролики, причем короткая транспортирующая ветвь выполнена с возможностью изменения расстояния между транспортирующими ветвями транспортера; механизм сжатия автопокрышки включает гидропресс с направляющим сжимающим элементом в виде корпуса с установленными в нем вертикальными направляющими роликами и расположенный напротив направляющего сжимающего элемента упорный поджимающий элемент, являющийся частью длинной транспортирующей ветви, в которой установлены направляющие ролики; измельчитель выполнен с насаженными на вал крупнозернистыми абразивными кругами или в виде барабана с ножами, установленными друг против друга.

Недостатки указанного устройства обусловлены необходимостью регулярной и продолжительной по времени замены изнашивающихся абразивных кругов и ножей барабана, что увеличивает длительность технологического процесса, а также невозможностью полного удаления из получаемого резинового порошка частиц металлического корда и частиц абразива, что ухудшает качество резинового порошка.

Известен валковый измельчитель [А.с. № 1303184 СССР, МКИ B02С 04/02. Валковый измельчитель / Хлюпин Николай Анатольевич, Городецкий Валерий Николаевич, Тигина Ольга Валерьяновна, Кузнецова Ирина Александровна, Соловьев Евгений Михайлович, Колобов Николай Николаевич, Дуросов Сергей Михайлович; заявитель Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности, Ярославский политехнический институт. - № 3911688; заявл. 17.06.1985; опубл. 15.04.1987. – 4 с.: 2 ил.], содержащий пару установленных с возможностью вращения валков с криволинейным равномерным зазором между поверхностями, при этом оси вращения валков расположены во взаимно-перпендикулярных плоскостях, причём волок с перпендикулярной осью вращения выполнен цилиндрическим, а валок с горизонтальной осью вращения – с криволинейной рабочей поверхностью, образующая которой эквидистантна направляющей цилиндрического валка.

Недостатки данного валкового измельчителя заключаются в сложности конструкции, в невозможности линейного регулирования зазора между валками, что не позволяет корректировать степень измельчения резиновой крошки, т.е. ограничивает технологические возможности устройства исходными настройками, а также принципиальная невыполнимость задачи измельчения резиновой крошки до требуемой её дисперсности за один проход через валковый измельчитель.

Известно устройство для измельчения резины [А.с. № 1245440 СССР, МКИ B29В 13/10. Устройство для измельчения резины / Адигамов Касьян Абдурахманович, Лемешко Михаил Александрович, Иванков Николай Федорович, Станкевич Игорь Валерьевич, Чегринец Вячеслав Николаевич; заявитель Шахтинский технологический институт бытового обслуживания. - № 3827753; заявл. 24.12.1984; опубл. 23.07.1986. – 2 с.: ил.], содержащее смонтированные в корпусе с возможностью вращения с разными скоростями приводные измельчающие барабаны, при этом измельчающие барабаны установлены с возможностью вращения в одну сторону, причём диаметр барабана, направление вращения которого совпадает с направлением подачи резины, больше диаметра другого барабана.

Недостатком указанного устройства является невозможность тонкого измельчения резиновой крошки за один проход через измельчающие барабаны.

Известен также валковый измельчитель [Пат. № 166453 РФ, МПК В29B 17/00. Валковый измельчитель / Соловьев Михаил Евгеньевич (RU), Андропов Владимир Алексеевич (RU), Соловьев Евгений Михайлович (RU); заявители и патентообладатели Общество с ограниченной ответственностью "НПО ВТОРМ" (RU), Андропов Владимир Алексеевич (RU). - № 2016126301/05; заявл29.06.2016; опубл. 27.11.2016, Бюл. № 33. – 7 с.: ил.], принятый за прототип, содержащий включающий станину с отдельными приводами на каждый валок, устройство для изменения зазора между валками, валки, один из которых быстроходный, установленные с возможностью вращения с разными скоростями, а на поверхности быстроходного валка выполнены рифы для улучшения захвата полосового материала, отличающийся тем, что над быстроходным валком установлены дисковые ножи, закрепленные на оси, снабженной прижимным устройством для вертикального перемещения оси, на быстроходном валке выполнены кольцевые канавки, дисковые ножи установлены над кольцевыми канавками с возможностью опускания в эти канавки для разрушения материала, армирующего перерабатываемую покрышку.

Недостаток данного технического решения обусловлен практической невозможностью обеспечить требуемую степень измельчения резиновой крошки за один её проход через фрикционную пару валков, что вынуждает в процессе измельчения резиновой крошки производить на неё многократное фрикционное воздействие в одной и той же паре валков с изменением их настройки либо последовательно на нескольких настроенных индивидуально парах валков, а следовательно, увеличивать как длительность технологического процесса, так и энергозатраты на него.

Технический результат предлагаемого изобретения заключается в повышении экономичности процесса измельчения резиновой крошки, в его ускорении, а также в повышении степени дисперсности, т.е. качества получаемого порошка резины.

Технический результат достигается тем, что диспергатор резиновой крошки, содержащий станину, на которой смонтирован валок, оснащённый индивидуальным приводом, выполненным с возможностью регулирования линейной скорости условных точек на наружной рабочей поверхности высокоскоростного валка, согласно изобретению, дополнительно содержит n профилированных пластин длиной не менее длины валка, образующих с валком n фрикционных пар валок - пластина, n индивидуальных блоков регулирования конфигурации зазора в рабочей зоне каждой фрикционной пары, n измерителей величины зазора на выходе из рабочей зоны каждой фрикционной пары, измеритель линейной скорости условных точек на наружной рабочей поверхности валка и управляющий контроллер, при этом выход измерителя линейной скорости условных точек на наружной рабочей поверхности валка подключён к первому входу привода и к первому входу каждого i-го блока регулирования конфигурации зазора, где i=1, 2, … n, а второй вход каждого i-го блока регулирования конфигурации зазора соединен с выходом соответствующего i-го измерителя величины зазора на выходе из рабочей зоны фрикционной пары, при этом третий вход каждого i-го блока регулирования конфигурации зазора, второй вход привода и управляющий контроллер соединены двунаправленным каналом связи общего доступа с уникальными идентификационными адресами, а каждая фрикционная пара оснащена направляющей планкой длиной не менее длины валка для обеспечения подачи резиновой крошки в рабочую зону фрикционной пары.

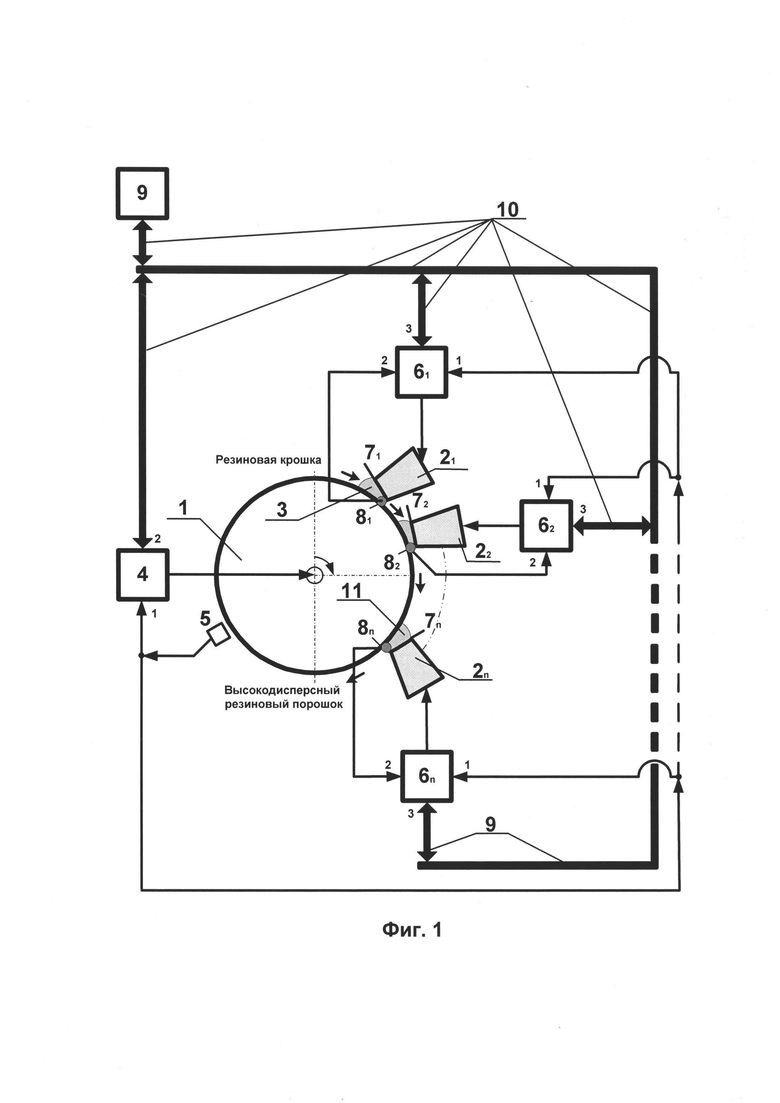

На фиг.1 приведена блок-схема диспергатора резиновой крошки, а на фиг.2 представлена технологическая схема последовательного измельчения резиновой крошки за один проход через диспергатор.

Диспергатор резиновой крошки содержит станину (не показана на блок-схеме), на которой смонтированы валок 1, и n профилированных пластин 21÷2n длиной не менее длины валка, образующих с валком 1 n фрикционных пар валок - пластина, измельчающих резиновую крошку 3.

Валок 1 оснащён индивидуальным приводом 4 и измерителем 5 линейной скорости условных точек на наружной рабочей поверхности валка 1, а каждая i-я фрикционная пара снабжена индивидуальным блоком регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i, направляющей планкой 7i и измерителем 8i величины зазора на выходе из рабочей зоны фрикционной пары.

Направляющая планка 7i предназначена для обеспечения подачи резиновой крошки 3, измельчённой в (i-1)-й фрикционной паре или поступившей на вход диспергатора, непосредственно в рабочую зону i-й фрикционной пары, и имеет длину не менее длины валка 1. Входом диспергатора служит рабочая зона между валком 1 и профилированной пластиной 21 в первой фрикционной паре.

Управляющий контроллер 9 осуществляет по двунаправленному каналу связи общего доступа с уникальными идентификационными адресами 10 контроль функционирования привода 4 валка 1 и индивидуальных блоков регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i, а также производит коррекцию задающих сигналов для привода 4 валка 1, и для индивидуальных блоков регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i,.

Выход измерителя 5 линейной скорости условных точек на наружной рабочей поверхности валка 1 связан с первым входом привода 4 валка 1, ко второму входу которого по двунаправленному каналу связи общего доступа с уникальными идентификационными адресами 10 подключён управляющий контроллер 9, а также подключён к первым входам каждого i-го блока регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i.

Ко второму входу каждого i-го блока регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i подсоединён выход соответствующего i-го измерителя 8i величины зазора на выходе из рабочей зоны в каждой i-й фрикционной паре, а третий вход каждого i-го блока регулирования конфигурации зазора в рабочей зоне фрикционной пары 6i по двунаправленному каналу связи общего доступа с уникальными идентификационными адресами 10 соединён с управляющим контроллером 9.

Двунаправленный канал связи общего доступа с уникальными идентификационными адресами 10 может быть выполнен, например, по стандартам Ethernet.

Измерители величины зазора на выходе из рабочей зоны в каждой фрикционной паре 8i обеспечивают контроль величины зазора на выходе из рабочей зоны как при конфигурировании зазора в рабочей зоне фрикционной пары 6i, так и в ходе технологического процесса измельчения резиновой крошки 3.

Работа диспергатора резиновой крошки осуществляется следующим образом.

Резиновая крошка 3 поступает на вход диспергатора, т.е. в рабочую зону между валком 1 и профилированной пластиной 21 длиной не менее длины валка, в первой фрикционной паре, где подвергается относительно медленной деформации сжатия в перпендикулярном её перемещению направлении и практически мгновенной из-за относительно высокой линейной скорости V1 условных точек на наружной поверхности валка 1 деформации растяжения в направлении перемещения резиновой крошки 3, что вызывает её разрывы вследствие превышения величины предельного удлинения, т.е. происходит измельчение резиновой крошки 3. При этом, направляющая планка 7i , имеющая длину не менее длины валка 1, обеспечивает подачу резиновой крошки 3, измельчённой в (i-1)-й фрикционной паре или поступившей на вход диспергатора, непосредственно в рабочую зону i-й фрикционной пары.

Перемещение резиновой крошки 3 в рабочих зонах фрикционных пар обеспечивается за счёт значительных сил трения между резиновой крошкой 3 и металлической поверхностью высокоскоростного валка 1.

Значение фрикции в данном диспергаторе из-за неподвижности профилированных пластин 21÷2n бесконечно велико, а величина зазора между валком 1 и профилированной пластиной 2i в рабочей зоне каждой i-й фрикционной пары δ<1 мм.

Аналогичные процессы разрушения резиновой крошки 3 происходят и в следующей фрикционной паре, куда поступает измельчённая в первой фрикционной паре резиновая крошка 3: валок 1 - профилированная пластина 22 длиной не менее длины валка, и т.д. вплоть до последней n-й фрикционной пары: валок 1 - профилированная пластина 2n, где окончательно образуется желаемый высокодисперсный регенерат (резиновый порошок) 11.

Управляющий контроллер 9 задаёт величину линейной скорости V1 условных точек на наружной рабочей поверхности валка 1, измеряемой измерителем 5 линейной скорости условных точек на наружной рабочей поверхности валка 1 и стабилизируемой индивидуальным приводом 4.

Кроме того, управляющий контроллер 9 задаёт значение зазора на выходе из рабочей зоны в каждой i-й фрикционной паре, измеряемого i-м измерителем 8i величины зазора на выходе из рабочей зоны в каждой i-й фрикционной паре.

В общем случае конфигурация зазора в рабочей зоне i-й фрикционной пары может быть любой, но наиболее целесообразно её устанавливать в форме клина (фиг. 2), когда δiк< δiн, где δiн, δiк – соответственно начальный и конечный по ходу движения резиновой крошки 3 зазор в рабочей зоне i-й фрикционной пары, т.е. в процессе перемещения резиновой крошки 3 её сжатие в рабочих зонах фрикционных пар валок – пластина усиливается.

При этом величины зазоров на выходах рабочих зон фрикционных пар и конфигурации зазоров в рабочих зонах фрикционных пар могут различаться, например, в соответствии с техническими условиями на измельчение резиновой крошки 3, а общее количество n профилированных пластин 2i зависит от характеристик измельчаемой резиновой крошки 3, от необходимой степени дисперсности итогового резинового порошка, от конструктивных особенностей диспергатора и т.д.

Конфигурация зазоров в рабочих зонах фрикционных пар может автоматически корректироваться при изменении величины линейной скорости V1 условных точек на наружной рабочей поверхности валка 1.

Резиновая крошка 3, последовательно проходя через n фрикционных пар с различными конфигурациями зазоров в рабочих зонах фрикционных пар, измельчается до требуемого состояния, определяющего качество высокодисперсного резинового порошка за один проход через диспергатор.

Энергозатраты при тонком непрерывном измельчении резиновой крошки за один проход в случае реализации данного устройства не превышают энергозатрат при использовании обычных вальцев с одной парой валков, а быстродействие многократно выше. Индивидуальная настройка каждой фрикционной пары позволяет обеспечить требуемые дисперсность и структурную однородность резинового порошка.

Таким образом, учитывая относительно невысокую, в сравнении с прототипом, энергоёмкость процесса измельчения резиновой крошки, непрерывность технологического процесса и возможность его гибкой настройки, реализация предложенного устройства позволяет обеспечить высокие экономичность производства и качество регенерированной резины с заданной степенью дисперсности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тонкого измельчения резиновой крошки и устройство для его применения | 2022 |

|

RU2790695C1 |

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Способ тонкого измельчения резиновой крошки | 2019 |

|

RU2714426C1 |

| Способ получения девулканизата и диспергатор для реализации способа | 2018 |

|

RU2681620C1 |

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРОВ | 2014 |

|

RU2585812C2 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1991 |

|

RU2065359C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2283762C2 |

Изобретение относится к области производства дорожно-строительных и строительных материалов, а именно к устройствам, предназначенным для измельчения резиновой крошки и получения высокодисперсного частично девулканизированно-деструктированного резинового порошка для его последующего использования в асфальтобетонных смесях при устройстве покрытий автомобильных дорог, мостов и путепроводов, а также при производстве изолирующих и кровельных материалов. Диспергатор резиновой крошки, содержащий станину, на которой смонтирован валок, оснащённый индивидуальным приводом, выполненным с возможностью регулирования линейной скорости условных точек на наружной рабочей поверхности высокоскоростного валка, согласно изобретению дополнительно содержит n профилированных пластин длиной не менее длины валка, образующих с валком n фрикционных пар валок - пластина, n индивидуальных блоков регулирования конфигурации зазора в рабочей зоне каждой фрикционной пары, n измерителей величины зазора на выходе из рабочей зоны каждой фрикционной пары, измеритель линейной скорости условных точек на наружной рабочей поверхности валка и управляющий контроллер, при этом выход измерителя линейной скорости условных точек на наружной рабочей поверхности валка подключён к первому входу привода и к первому входу каждого i-го блока регулирования конфигурации зазора, где i=1, 2, … n, а второй вход каждого i-го блока регулирования конфигурации зазора соединен с выходом соответствующего i-го измерителя величины зазора на выходе из рабочей зоны фрикционной пары, при этом третий вход каждого i-го блока регулирования конфигурации зазора, второй вход привода и управляющий контроллер соединены двунаправленным каналом связи общего доступа с уникальными идентификационными адресами, а каждая фрикционная пара оснащена направляющей планкой длиной не менее длины валка для обеспечения подачи резиновой крошки в рабочую зону фрикционной пары. Технический результат предлагаемого изобретения заключается в повышении экономичности процесса измельчения резиновой крошки, в его ускорении, а также в повышении степени дисперсности получаемого порошка резины. 2 ил.

Диспергатор резиновой крошки, содержащий станину, на которой смонтирован валок, оснащённый индивидуальным приводом, выполненным с возможностью регулирования линейной скорости условных точек на наружной рабочей поверхности валка, отличающийся тем, что дополнительно содержит n профилированных пластин длиной не менее длины валка, образующих с валком n фрикционных пар валок - пластина, n индивидуальных блоков регулирования конфигурации зазора в рабочей зоне каждой фрикционной пары, n измерителей величины зазора на выходе из рабочей зоны каждой фрикционной пары, измеритель линейной скорости условных точек на наружной рабочей поверхности валка и управляющий контроллер, при этом выход измерителя линейной скорости условных точек на наружной рабочей поверхности валка подключён к первому входу привода и к первому входу каждого i-го блока регулирования конфигурации зазора, где i=1, 2, … n, а второй вход каждого i-го блока регулирования конфигурации зазора соединен с выходом соответствующего i-го измерителя величины зазора на выходе из рабочей зоны фрикционной пары, при этом третий вход каждого i-го блока регулирования конфигурации зазора, второй вход привода и управляющий контроллер соединены двунаправленным каналом связи общего доступа с уникальными идентификационными адресами, а каждая фрикционная пара оснащена направляющей планкой длиной не менее длины валка для обеспечения подачи резиновой крошки в рабочую зону фрикционной пары.

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Способ тонкого измельчения резиновой крошки | 2019 |

|

RU2714426C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ РЕЗИНЫ | 2009 |

|

RU2544651C2 |

| US 2007029423 A1, 08.02.2007. | |||

Авторы

Даты

2020-08-26—Публикация

2020-01-24—Подача