Изобретение относится к области техники определения физико-механических свойств угольных продуктов и может быть использовано при испытании материалов футеровки алюминиевых электролизеров при комнатных и повышенных температурах в условиях электролиза.

Установка предназначена для измерения расширения подовых блоков под воздействием натрия в процессе электролиза алюминия, для исследования температурной зависимости расширения и усадки футеровочных материалов, определения коэффициента термического линейного расширения (КТЛР) подовых блоков и модуля упругости и прочности на сжатие.

В настоящее время известны устройства для определения вышеуказанных свойств угольных материалов (Мортен Сорлье, Харальд А. Ойя. Катоды в алюминиевом электролизе. Алюминиум Ферляг. Пер. с англ. П. В. Полякова, КГУ, Красноярск, 1997, стр. 243,258,272).

Однако эти устройства позволяют определять только отдельные характеристики материалов.

Как известно, основной причиной выхода из строя электролизеров для производства алюминия является нарушение целостности подины и проникновение расплава в цоколь, взаимодействие расплава с огнеупорными и теплоизоляционными кирпичами. В связи с этим для достижения большого срока службы катодных устройств алюминиевых электролизеров и осуществления технологического процесса в оптимальных условиях, а также предотвращения разрушений, подина электролизера должна удовлетворять определенным требованиям, зависящим одновременно от нескольких физико-механических свойств используемых материалов.

Известна установка для анализа угольных продуктов, состоящая из измерительной системы для исследования коэффициента термического линейного расширения, термического расширения и усадки, содержащая шахтную электропечь с расположенным внутри термопреобразователем, сверху которой установлен датчик перемещения с возможностью контакта со штоком образцедержателя, и общего обрабатывающего блока, снабженного программным обеспечением для автоматической обработки и графической иллюстрации результатов измерений (ЕР 0558130 А2, опубл. 01.09.1993, G 01 N 25/00, 25/14, 25/16). Данная установка принята за аналог и прототип.

Однако существующая установка отличается невысокой точностью, сложна в эксплуатации, имеет малое быстродействие, не позволяет одновременно анализировать угольные продукты в отношении двух и более характеристик, и не предназначена для проведения анализа при высоких температурах.

Задачей изобретения является разработка установки для одновременного анализа углеграфитовых подовых блоков и подовой массы по определению расширения исследуемого материала под воздействием натрия, коэффициента термического линейного расширения, термического расширения и усадки, модуля упругости и прочности на сжатие и связана она с тем, что эти свойства являются главными, определяющими качество угольных материалов и срок службы катодного устройства алюминиевого электролизера. Эти свойства также необходимы при расчете напряженно-деформированного состояния для оценки возможности нарушения целостности подины действующего или проектируемого катодного устройства алюминиевого электролизера.

Другой задачей изобретения является повышение оперативности и точности измерения физико-механических свойств угольных продуктов, позволяющих в комплексе оценить их качество.

В установке для исследования физико-механических свойств угольных продуктов в соответствии с изобретением, предлагаемой для одновременного определения расширения подового блока под воздействием натрия, температурной зависимости расширения и усадки углеграфитовых и других футеровочных материалов, КТЛР, и прочности на сжатие и модуля упругости, датчик перемещения измерительной системы для исследования коэффициента термического линейного расширения, термического расширения и усадки установлен консольно на теплоизоляторе, дополнительно введены измерительная система для определения расширения исследуемого материала под воздействием натрия, содержащая шахтную электропечь, в средней зоне которой помещены термопреобразователь и образцедержатель, оснащенный датчиком линейного перемещения и нагрузочным устройством, содержащим эксцентрик, и измерительная система для определения модуля упругости и прочности на сжатие, содержащая стальной стакан с крышкой, в которой установлены датчики линейного перемещения, и блок управления, при этом каждая измерительная система соединена через блок управления с общим обрабатывающим блоком.

В частном случае выполнения шахтная электропечь для определения расширения исследуемого материала под воздействием натрия установлена на П-образной сварной станине с перекладинами в нижней части, с возможностью вертикального перемещения, а теплоизолятор измерительной системы для исследования КТЛР, термического расширения и усадки угольных материалов представляет собой, по меньшей мере, две металлические плиты с защитными экранами между ними, закрепленных на продольных-стойках и установленных сверху шахтной электропечи.

Между отличительными признаками и решаемой задачей существуют следующие причинно-следственные связи.

Закрепление датчика перемещения измерительной системы для исследования коэффициента термического линейного расширения, термического расширения и усадки консольно на теплоизоляторе, введение измерительной системы для определения расширения исследуемого материала под воздействием натрия и измерительной системы для определения модуля упругости и прочности на сжатие позволяют исключить влияние посторонних факторов, таких как внешняя температура печи и неравномерная нагрузка, и тем самым повысить точность измерения физико-механических свойств угольных продуктов и одновременно анализировать их в отношении двух и более характеристик. Оснащение установки блоком управления и общим обрабатывающим блоком позволяет повысить оперативность, а также точность комплексного контроля качества нескольких физико-механических свойств угольных продуктов.

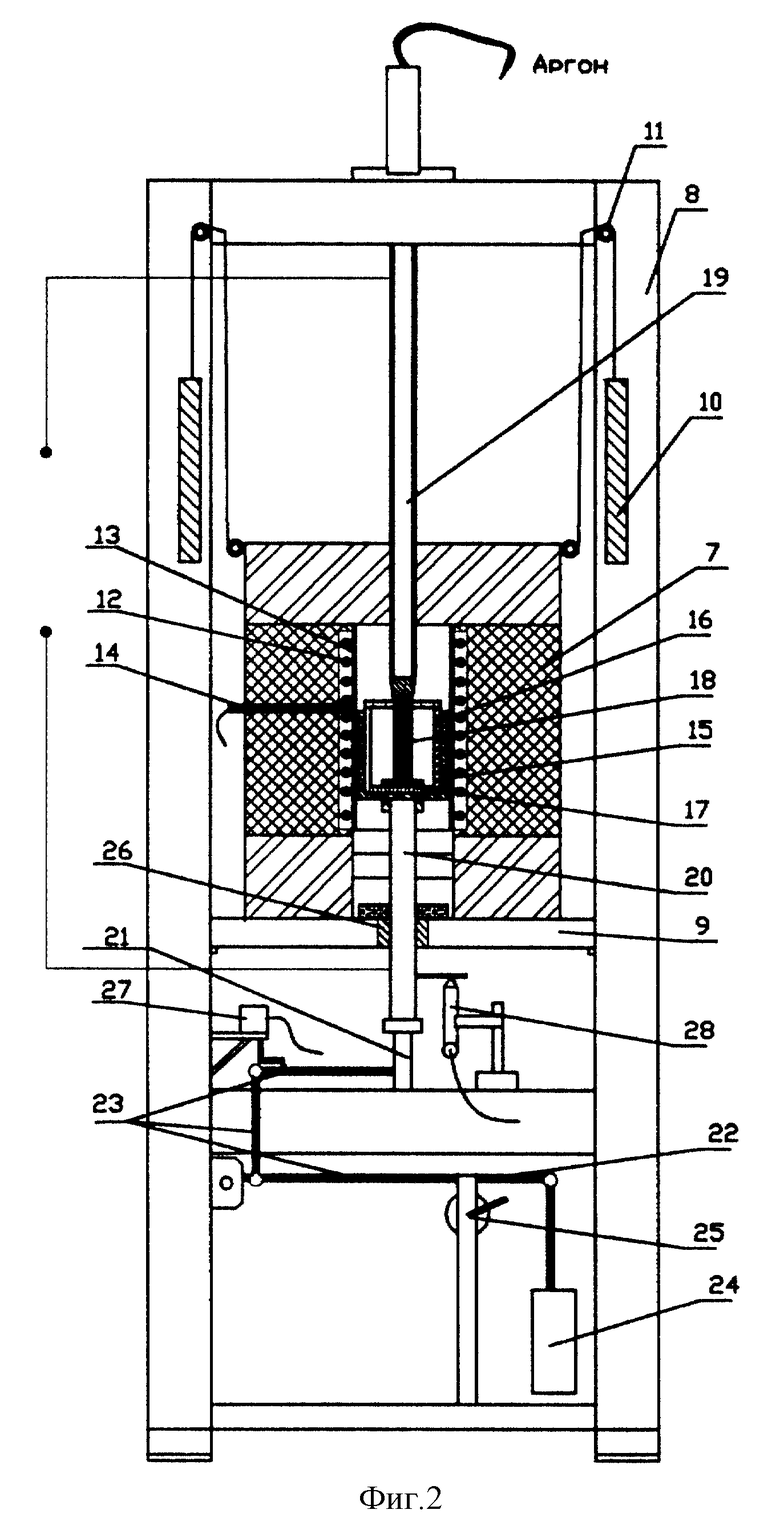

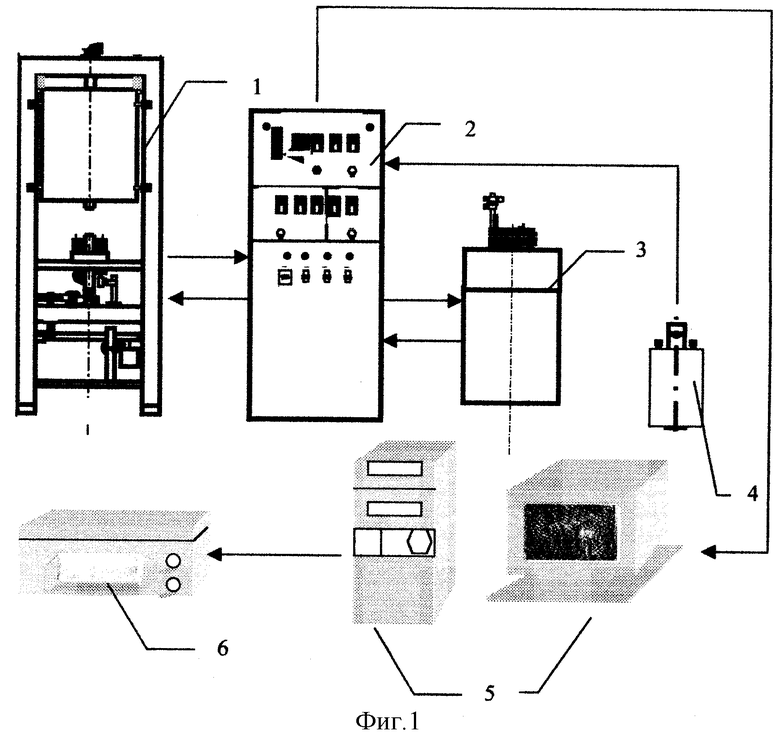

На фиг. 1 изображена структурная схема установки, где 1 -система для определения расширения подовых блоков под воздействием натрия, 2 - блок управления системами, 3 - система для определения КТЛР подовых и боковых блоков, термического расширения и усадки подовой массы, 4 - система для определения модуля прочности и упругости на сжатие, 5 - общий обрабатывающий блок, 6 - принтер. На фиг. 2 представлена схема системы для определения расширения подовых блоков под воздействием натрия, где 7 шахтная электропечь, установленная на П-образной сварной станине 8 с перекладинами в нижней части, одна из которых 9 съемная, с возможностью перемещения в вертикальном направлении, при помощи противовесов 10 на стальных тросах, жестко закрепленных на верхней балке станины и перекинутых через ролики 11, которые установлены на кожухе печи 7 и верхней балке станины с двух сторон, в пазах футеровки электропечи уложен нагревательный элемент в виде спирали 12, внутри установлен стальной экран 13 для защиты нагревательного элемента от агрессивных паров фторсолей, а в средней зоне печи 7 - термопреобразователь 14, который связан с обрабатывающим блоком 5 через блок управления 2. Образцедержатель выполнен в виде стального стакана 15, оснащенного графитовым тиглем 16 с крышкой с отверстием по центру, на дно которого установлен изоляционный диск 17 для закрепления образца 18. Стакан 15 помещен между верхним 19 неподвижно закрепленным на верхней балке станины 8 и нижним трубчатыми токоподводами 20 с отверстиями на концах для подвода аргона в пространство печи 7. Токоподвод 20 прикрепляется винтовым механизмом 21 и соединен с возможностью вертикального перемещения с установленным на перекладине в нижней части станины 8 нагрузочным устройством 22, состоящим из трех рычагов 23, груза 24, эксцентрика 25, направляющей втулки 26. Нагрузочное устройство 22 оснащено концевым выключателем 27 и датчиком перемещения 28, который связан с обрабатывающим блоком 5 через блок управления 2.

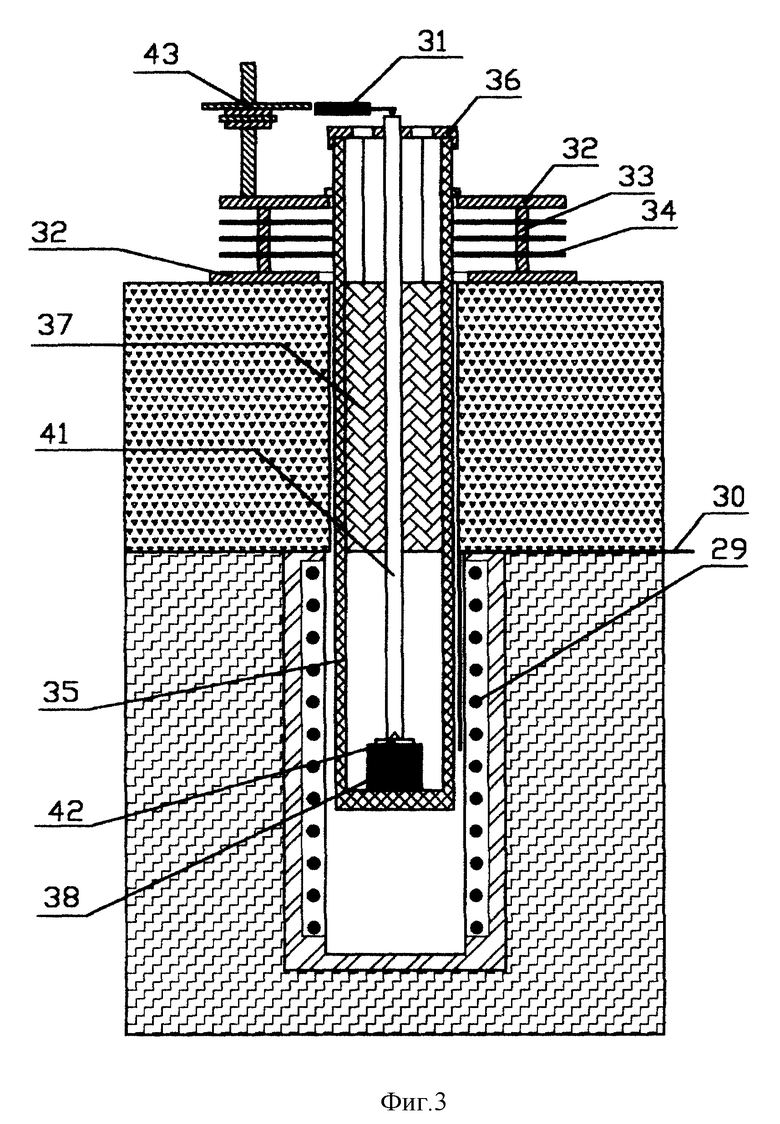

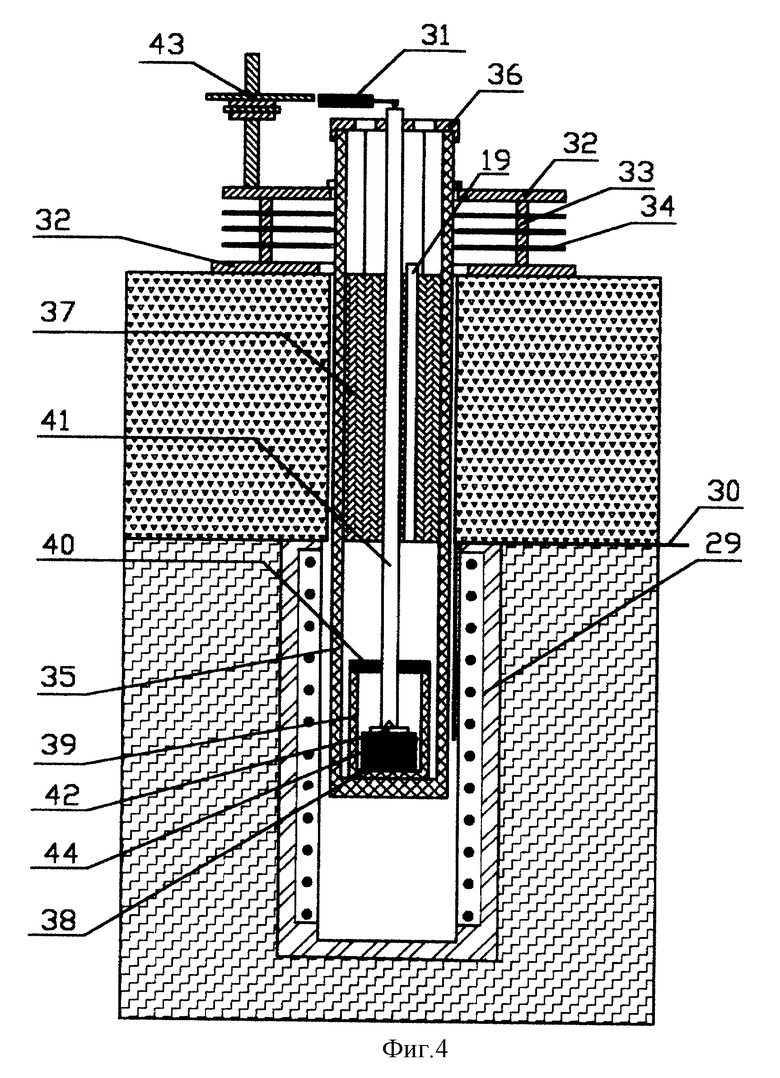

На фиг. 3 - схема системы для определения КТЛР подовых блоков, на фиг. 4 - расширения и усадки образцов подовой массы, где 29 - шахтная электропечь с теплоизолятором, с расположенным внутри термопреобразователем 30, который связан с обрабатывающим блоком 5 через блок управления 2. Сверху электропечи установлен теплоизолятор датчика перемещения 31, состоящий из двух стальных плит 32 на продольных стойках 33 и защитными экранами между ними 34. Образцедержатель состоит из кварцевой реторты 35 с двумя ободками по периметру на расстоянии друг от друга в верхней части и оснащенного крышкой 36, на которой закреплена пробка 37 на высоте теплоизолятора печи. Внутри реторты 35 устанавливают образец блока 38 или кварцевый стакан 39 для образца подовой массы и утрамбованным порошком 44, не позволяющим осаживаться образцу при размягчении в процессе нагрева. Кварцевый стакан 39 снабжен съемной графитовой крышкой 40. В кварцевой реторте 35 установлен кварцевый шток 41 с возможностью вертикального перемещения и кварцевая пластинка 42, снабженная конусными выступами с обеих сторон для фиксации штока 41 и образца 38 по центру. В крышках реторты 36, стакане 39 и в теплоизоляторе электропечи 29 выполнены отверстия по центру под шток 41. В верхней части шток 41 соединен с датчиком перемещения 31, закрепленным на верхней плите 32 на стальном стержне 43 с возможностью вертикального перемещения и соединенным с обрабатывающим блоком 5 через блок 2.

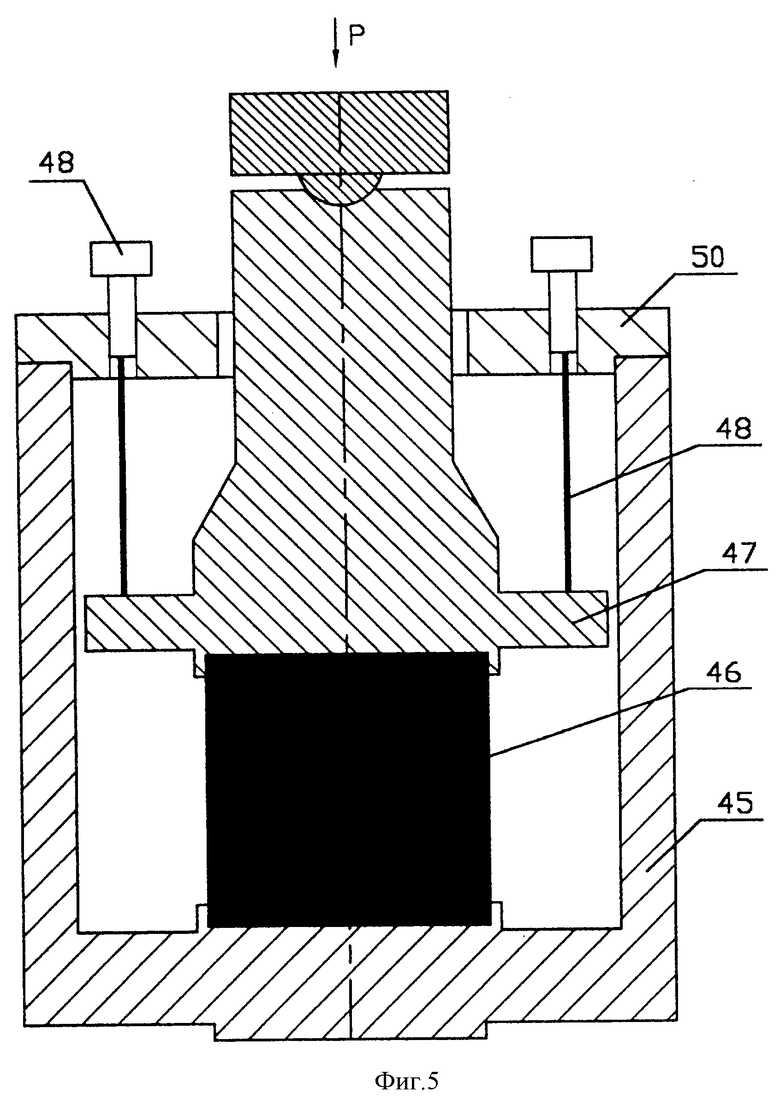

На фиг. 5 - схема испытательной системы для определения модуля упругости и прочности на сжатие, где 45 - стальной стакан, для установки образца 46, в верхней части которого выполнено отверстие под пуансон 47, и установлены два датчика линейного перемещения 48 со щупом 49, в крышке стакана 50 и связанные через блок управления 2 с общим обрабатывающим блоком 5.

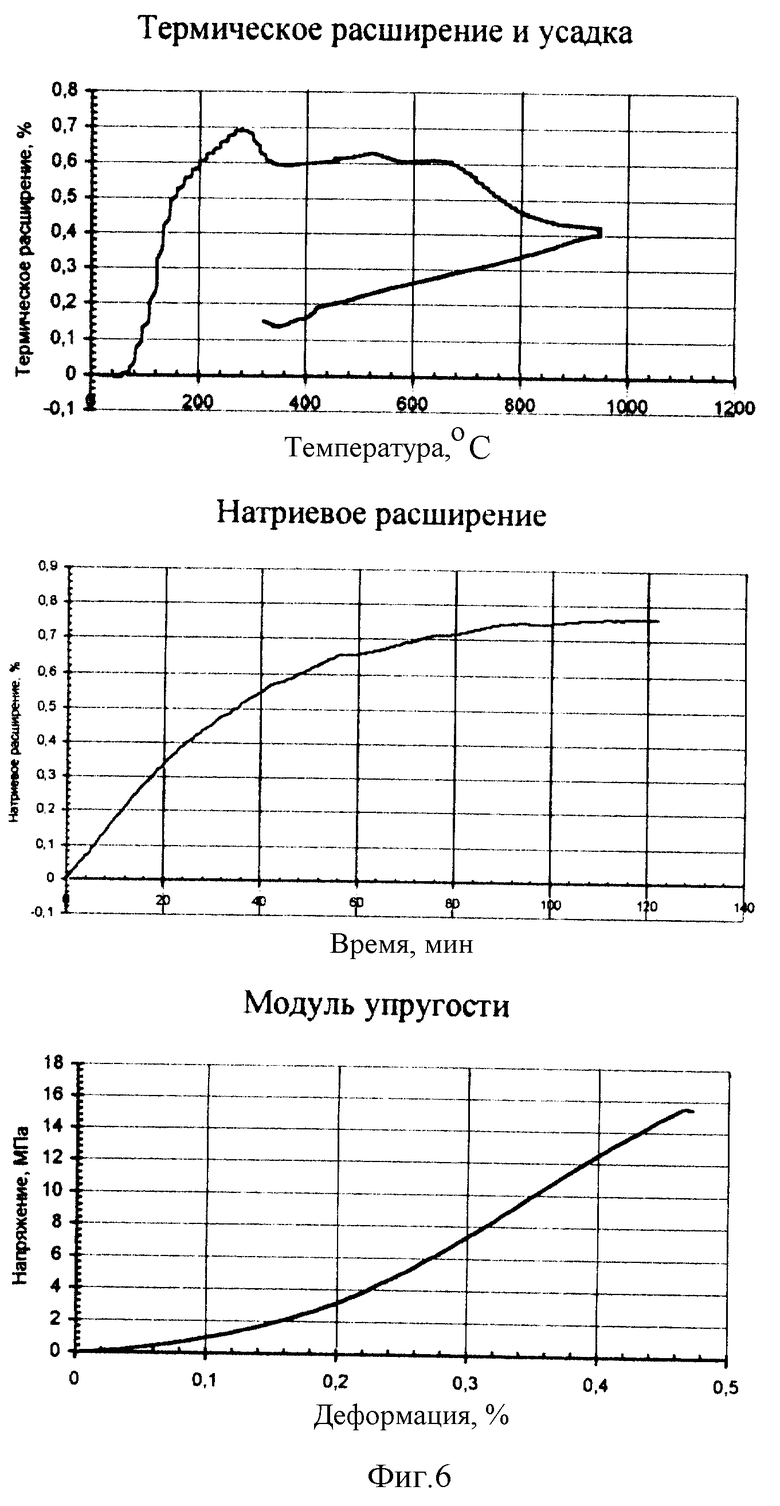

На фиг. 6 приведены примеры термического расширения и усадки образца подовой массы, расширения образца подового блока под воздействием натрия, диаграмма деформирования образца подового блока при определении модуля упругости и прочности на сжатие.

Система по определению расширения подовых блоков под воздействием натрия работает следующим образом. На дне графитового тигля 16 на электроизоляционном диске из оксида алюминия, термопрочном и стойком к воздействию электролита, устанавливается испытуемый образец 18 и засыпается электролитом. Тигель закрывают графитовой крышкой. В зазор между образцом и краем отверстия крышки устанавливается электроизоляционный материал (каолиновая вата). Тигель 16 устанавливается в стальной стакан 15 так, чтобы совместились проточка на дне стакана и выступ на дне тигля. Электропечь 7 поднимается в верхнее положение. Нижний токоподвод 20 выводится в нижнее положение вращением регулировочного винта 21. Стальной стакан с тиглем 16 устанавливают на нижний токоподвод 20 так, чтобы протока на дне стакана 15 совместилась с верхним основанием токоподвода 20. Вращением регулировочного винта 21 убирают зазор между верхним торцом образца 18 и верхним токоподводом 19 и устанавливают образец соосно с верхним токоподводом 19.

Вращением рукоятки эксцентрика 25 нагружают образец сжимающей силой, которая соответствует давлению 5 МПа. Через верхний и нижний токоподводы 19 и 20 подают аргон в печь 7. Его расход должен быть 1,8-1,9 л/мин, обеспечивающим защиту от окисления графитового тигля 16 и других деталей, расположенных в шахте печи. Печь 7 плавно опускают в крайнее нижнее положение и датчик линейного перемещения 28 устанавливают в крайнее нижнее положение. Производят нагрев образца 18 до требуемой температуры (980+10)oС. Необходимые параметры контролируются и регулируются блоком управления 2.

Через 30-45 мин после достижения требуемой температуры устанавливают датчик 28 в рабочее положение так, чтобы его щуп упирался в площадку на специальном винте, установленном на нижнем токоподводе 20.

Электролиз проводят при плотности тока 0,7 А/см (сила тока 3,6+1,6 А). Изменение высоты образца 18 в процессе электролиза измеряется датчиком линейного перемещения с разрешающей возможностью не менее 0,001 мм, преобразуется в электрический сигнал электрическим прибором блока управления 2 и передается в общий обрабатывающий блок 5, который пересчитывает изменение электрического сигнала в относительное удлинение образца и строит график в координатах относительное удлинение - время электролиза.

Пределы погрешности измерений температуры составляют +10oС, линейного перемещения +0,001 мм. Суммарная погрешность, включающая методическую погрешность и погрешность средств измерения, составляет 8-10%, при уровне доверительной вероятности Р= 0,95.

Система по определению КТЛР обожженных подовых блоков работает следующим образом. Перед исследованием готовят образец к испытанию. Из подового блока перпендикулярно оси прессования на расстоянии 300 +10 мм от торца блока, противоположной рабочей, высверливается цилиндр диаметром 52 мм, высотой 150 мм, из которого вытачиваются образцы диаметром 50+0,8 мм и высотой (50+0,2)мм. На одной из торцевых поверхностей образца делается коническое углубление в центре круга под нижний выступ кварцевой пластинки 42. Образец высушивается при температуре (120+5)oС в течение 12 часов и охлаждается до комнатной температуры (20+10)oС. На поверхность с углублением образца устанавливается плоская круглая кварцевая пластинка 42. Поверхность пластинки должна плотно прилегать к поверхности образца 38. Образец с кварцевой пластинкой опускается в кварцевую реторту 35 и устанавливается на дно точно по центру.

Кварцевый шток 41, один конец которого имеет отверстие, а второй - ровную и гладкую запаянную поверхность, опускают в реторту 35. Конец штока 41 с отверстием одевают на конический выступ верхней поверхности кварцевой пластинки 42. Закрывают реторту пробкой 40, подвешенной на крышке реторты 36. Реторту опускают в отверстие печи и фиксируют на базовых выступах, имеющихся на стальной плите 32. Датчик перемещения крепится на стальной стержень 43. Шарик измерительного стержня датчика 31 устанавливается по центру плоского основания кварцевого штока 41 и задается небольшое предварительное перемещение измерительного стержня датчика 1-2,0 мм.

Подовый блок нагревается до 300+10oС со скоростью 100+10oС в час, выдержка при 300+10oС в течение 2-3 часов.

Температура в процессе нагрева образца измеряется хромель-алюмелевым термопреобразователем или любым другим 30 с помощью мультиметра блока управления 2 передаются в обрабатывающий блок 5. Изменение высоты образца 38 в процессе нагрева измеряется датчиком линейного перемещения с точностью не менее 0,001 мм и преобразуется в изменение электрического сигнала тензодатчика, которое измеряется мультиметром блока управления 2 и передается в общий обрабатывающий блок 5, который пересчитывает изменение электрического сигнала в относительное удлинение образца и строит график в координатах - относительное удлинение - температура.

Пределы погрешности измерений температуры составляют 3oС, линейного перемещения - 0,001 мм. Суммарная погрешность, включающая методическую погрешность и погрешность средств измерения, не превышает +8-10% при уровне доверительной вероятности Р= 0,95.

Система по определению термического расширения и усадки подовой массы работает следующим образом. Перед исследованием готовят образец "зеленой" подовой массы, для чего рассчитывается вес подовой массы для получения цилиндрического образца диаметром и высотой 50 мм, исходя из кажущейся плотности "зеленых" образцов 1,6 г/см, которая затем прессуется в специальной оснастке. В центре одной торцевой поверхности образца 36 делается коническое углубление под нижний выступ кварцевой пластины 42 для ее фиксации по центру образца, поверхность пластинки должна плотно прилегать к поверхности образца. Образец 38 устанавливается посередине кварцевого стакана 39. Зазор между боковой поверхностью образца 36 и стакана 39 засыпается порошком прокаленного кокса или другого материала, имеющим фракцию (-0,4+0,325) мм. Засыпка зазора порошком производится 4 раза, каждый раз 1/4 высоты образца. Для более плотного и равномерного заполнения зазора порошком после каждой засыпки производится его трамбовка цилиндрическим приспособлением. Зазор заполняется порошком на высоту, меньшую высоты образца на 2-3 мм. Кварцевый стакан 39 опускают в кварцевую реторту 35. Круглую графитовую крышку 40 одевают на кварцевый шток 41, один конец которого имеет отверстие, а второй - ровную и гладкую запаянную поверхность. Конец кварцевого штока 41 с отверстием одевают на конический выступ на верхней поверхности кварцевой пластины 42. Реторта 35 закрывается пробкой 37, подвешенной на крышке 36, и устанавливается в печь. Ободок реторты 35 фиксируется на базовых выступах стальной плиты 32. Датчик перемещения с держателем устанавливается на стальной стержень 43, прикрученный к стальной плите 32.

Шарик измерительного стержня датчика устанавливается по центру плоского основания кварцевой трубки и задается небольшое предварительное перемещение, необходимое для устранения зазоров измерительного стержня 1-2,0 мм. Нагрев образца 38 проводят до 950+10oС со скоростью 100+10oС в течение 2 часов.

Температура в процессе нагрева образца измеряется хромель-алюмелевым или другим преобразователем с помощью прибора блока управления 2 и передается в общий обрабатывающий блок 5.

Изменение высоты образца в процессе нагрева измеряется датчиком линейного перемещения и преобразуется в изменение электрического сигнала прибором, например мультиметром НР34970А блока управления 2, и передается в общий обрабатывающий блок 5, который пересчитывает изменение электрического сигнала в относительное удлинение образца и строит график в координатах - относительное удлинение - температура.

Пределы погрешности измерений температуры составляют 5oС, линейного перемещения - 0,001 мм. Суммарная погрешность, включающая методическую погрешность и погрешность средств измерения, не превышает 8-10% при уровне доверительной вероятности Р= 0,95.

Система по определению модуля упругости и прочности на сжатие работает следующим образом. Образец 46 устанавливается на дне стакана 45 для центровки по оси симметрии стакана. На верхнюю поверхность образца устанавливается нагрузочный стержень пуансона 47 с площадкой под датчики перемещения 48. Образец устанавливается так, что он фиксируется на нижнем основании нагрузочного стержня пуансона 47. На стакан 45 устанавливается крышка 50, которая прикручивается двумя винтами к стакану 45. Во втулки на крышке 50 устанавливаются два датчика линейного перемещения 48 путем их перемещения вниз до упора и фиксации с помощью винтов. Приспособление устанавливается на испытательную машину (пресс). Изменение высоты образца в процессе нагружения измеряется датчиком линейного перемещения 48, преобразуется в изменение электрического сопротивления тензодатчиков, которое приводит к разбалансировке моста. Полученное электрическое напряжение измеряется мультиметром НР34970А и передается в общий обрабатывающий блок 5, который пересчитывает изменение электрического напряжения датчика в относительное удлинение образца 46. Общий обрабатывающий блок 5 пересчитывает изменение электрического напряжения датчика нагрузки в механическое напряжение сжатия и строит график в координатах - относительное удлинение - напряжение сжатия.

Пределы погрешности измерений нагрузки составляют не более 1%, линейного перемещения -0,01 мм. Суммарная погрешность, включающая методическую погрешность и погрешность средств измерения, не превышает 8-10% при уровне доверительной вероятности Р= 0,95.

Таким образом, использование предлагаемой установки по сравнению с прототипом позволяет оперативно проводить комплексный контроль качества физико-механических свойств угольных продуктов и повысить его точность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ПОДОВЫХ БЛОКОВ | 2012 |

|

RU2510822C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ | 1999 |

|

RU2163715C1 |

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2230834C1 |

| Опора подовая для высокотемпературных вакуумных элеваторных, шахтных, горизонтальных и колпаковых печей | 2024 |

|

RU2835101C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2155823C1 |

| Лабораторная установка для исследований анодных процессов алюминиевого электролизера | 2018 |

|

RU2700904C1 |

| СИСТЕМА ДЛЯ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА В АППАРАТАХ СЕПАРАЦИИ, РАЗОГРЕВАЕМЫХ В ЭЛЕКТРОПЕЧАХ | 2015 |

|

RU2596555C2 |

| ПЕЧЬ ШАХТНАЯ | 2013 |

|

RU2544724C2 |

| КАТОДНАЯ СЕКЦИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2510818C1 |

Изобретение относится к технике определения физико-механических свойств угольных продуктов и может быть использовано при испытании материалов футеровки алюминиевых электролизеров в условиях электролиза. Установка для исследования физико-механических свойств угольных продуктов состоит из измерительной системы для исследования коэффициента термического линейного расширения, термического расширения и усадки, измерительной системы для определения расширения исследуемого материала под воздействием натрия, измерительной системы для определения модуля упругости и прочности на сжатие и общего обрабатывающего блока. Измерительная система для исследования коэффициента термического линейного расширения, термического расширения и усадки содержит шахтную электропечь с расположенным внутри термопреобразователем, сверху которой на теплоизоляторе консольно установлен датчик перемещения, контактирующий со штоком образцедержателя. Измерительная система для определения расширения исследуемого материала под воздействием натрия содержит шахтную электропечь, в средней зоне которой помещены термопреобразователь и образцедержатель, оснащенный датчиком линейного перемещения и нагрузочным устройством, содержащим эксцентрик. Измерительная система для определения модуля упругости и прочности на сжатие содержит стальной стакан с крышкой, в которой установлены датчики линейного перемещения. Данное изобретение направлено на повышение оперативности точности и комплексности измерения физико-механических свойств угольных продуктов. 2 з. п. ф-лы, 6 ил.

| Система наддува емкости сжатым газом | 1975 |

|

SU558130A1 |

| US 4976549 А, 11.12.1990 | |||

| US 3748892 А, 31.07.1973 | |||

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ | 1999 |

|

RU2163715C1 |

| US 4896973 А, 30.01.1990 | |||

| Способ определения теплофизических и физико-механических характеристик изотропных эластомерных материалов | 1986 |

|

SU1390527A1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ И КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПРЕДМЕТОВ | 2006 |

|

RU2331113C2 |

Авторы

Даты

2002-01-27—Публикация

2001-01-23—Подача