Изобретение относится к металлургии цветных металлов, в частности к электролитическому получению алюминия, к конструкции катодного кожуха алюминиевого электролизера.

Катодный кожух является одним из элементов алюминиевого электролизера и применяется для защиты заключенной внутри него футеровки от разрушающего действия усилий, возникающих в процессе работы алюминиевого электролизера. В связи с этим он должен обладать необходимой прочностью, так как от прочности кожуха в большой степени зависит срок службы электролизера. Кроме того, катодный кожух должен обеспечивать отвод тепла, что способствует образованию защитного гарнисажа и настыли, наличие которых предотвращает разрушение бортовой футеровки и увеличивает срок службы, позволяет интенсифицировать работу электролизера.

Известен катодный кожух алюминиевого электролизера, включающий стенки и днище, шпангоуты по продольным сторонам, охватывающие стенки и днище, и горизонтальные торцевые пояса (патент РФ № 2082831, 1997, МПК С 25 С 3/08).

Недостатком этого кожуха является то, что возникающие в процессе эксплуатации кожуха механические напряжения от расширения футеровки приводят к пластической деформации катодного кожуха вследствие недостаточной жесткости горизонтальных торцевых поясов, что отрицательно сказывается на сроке его службы.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является катодный кожух алюминиевого электролизера, содержащий футеруемую внутри металлическую ванну с продольными стенками, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного поперечными цельносваренными шпангоутами, горизонтальные торцевые пояса, усиленные горизонтальными и вертикальными ребрами с листом обвязки, и опорные площадки для анодного устройства электролизера, расположенные на первых от торцов шпангоутах продольных сторон (патент РФ № 2131486, 1999, МПК С 25 С 3/08).

Недостатком данного катодного кожуха является то, что возникающие в процессе эксплуатации кожуха термические напряжения и напряжения от расширения футеровки в результате ее пропитки солями из-за недостаточной механической прочности конструкции торцевой стенки приводят к пластической деформации катодного кожуха, что отрицательно сказывается на сроке его службы, а следовательно, и всего алюминиевого электролизера в целом. Кроме того, сплошные горизонтальные ребра на торцах катодного кожуха препятствуют свободному прохождению воздуха для охлаждения торцевых стенок, что ухудшает отвод тепла, так как характеризуется плохим конвективным теплообменом, что приводит к отсутствию гарнисажа и настыли на торцах и, как следствие, выходу из строя электролизера из-за прорыва расплава через торцевые стенки.

В основу предлагаемого изобретения положена задача усовершенствования конструкции катодного кожуха алюминиевого электролизера, которая обеспечивала бы необходимую прочность кожуха и равномерность обжатия футеровки электролизера и обеспечивала бы беспрепятственное прохождение воздуха для охлаждения торцевых стенок и днища кожуха, улучшая отвод тепла от электролизера и увеличивая конвективный теплообмен, что позволяет повысить срок службы алюминиевого электролизера за счет предотвращения прорыва расплава через торцевые стенки вследствие абразивного и химического износа бортовых блоков из-за отсутствия гарнисажа и настыли на торцах катодного кожуха.

Для достижения поставленной задачи в катодном кожухе алюминиевого электролизера, включающем футеруемую внутри металлическую ванну с продольными стенками, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного поперечными цельносваренными шпангоутами, горизонтальные торцевые пояса жесткости, имеющие вертикальные и горизонтальные ребра жесткости и лист обвязки, горизонтальные торцевые ребра жесткости установлены с зоной разрыва в горизонтальной плоскости от листа торцевой стенки кожуха и ширина их составляет от 1/3 до 2/3 ширины торцевой стенки кожуха, а к нижней части вертикальных ребер жесткости присоединена металлическая накладка одной частью от листа обвязки, а другой заходящая на торцевую стенку и между вертикальными ребрами установлены дополнительные вертикальные ребра охлаждения на высоту бортового блока футеровки.

Предлагаемую конструкцию дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Количество дополнительных вертикальных ребер охлаждения составляет от 1 до 4, а толщина металлической накладки 6-20 мм, ширина - 100-200 мм.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию “новизна”.

Предлагаемая конструкция торцевой части катодного кожуха с приведенными выше параметрами по сравнению с прототипом способствует интенсивному отводу тепла и формированию устойчивого защитного гарнисажа в зоне электролита и устойчивой крутопадающей подовой настыли в зоне металла достаточных размеров для предотвращения разрушения футеровки по торцевым сторонам электролизера и проникновения расплава к металлическому кожуху при сохранении высокой прочности катодного кожуха.

Выполнение горизонтальных торцевых ребер жесткости шириной менее 1/3 ширины торцевой стенки кожуха приводит к недостаточной жесткости горизонтальных торцевых поясов и, следовательно, к снижению прочности конструкции, а при ширине более 2/3 ухудшаются отвод тепла и условия образования гарнисажа.

При отсутствии дополнительных вертикальных ребер охлаждения не обеспечивается необходимый отвод тепла от зоны электролита и зоны металла и не образуется устойчивый защитный гарнисаж в зоне электролита и устойчивая крутопадающая подовая настыль в зоне металла.

При использовании дополнительных вертикальных ребер охлаждения более четырех не ощущается заметного влияния на отвод тепла.

Выполнение металлической накладки размерами, выходящими за значения 6-20 мм и 100-200 мм, предотвращает отрыв основных вертикальных ребер от листа торцевой стенки кожуха, и следовательно, увеличивается механическая прочность кожуха и срок службы алюминиевого электролизера.

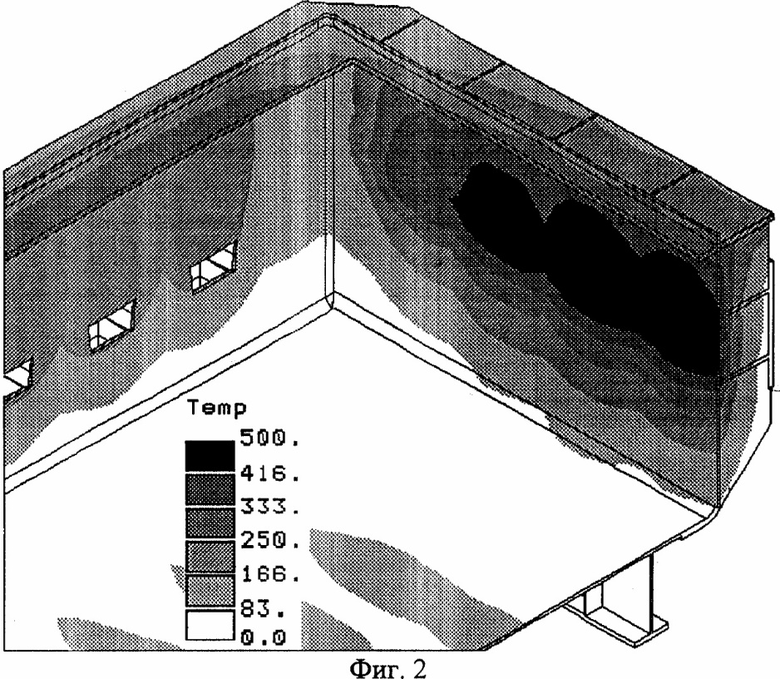

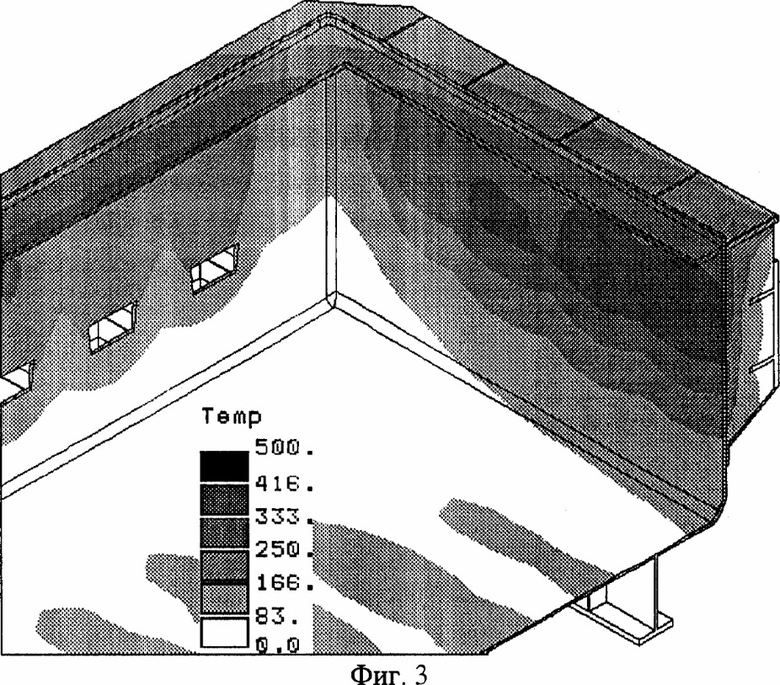

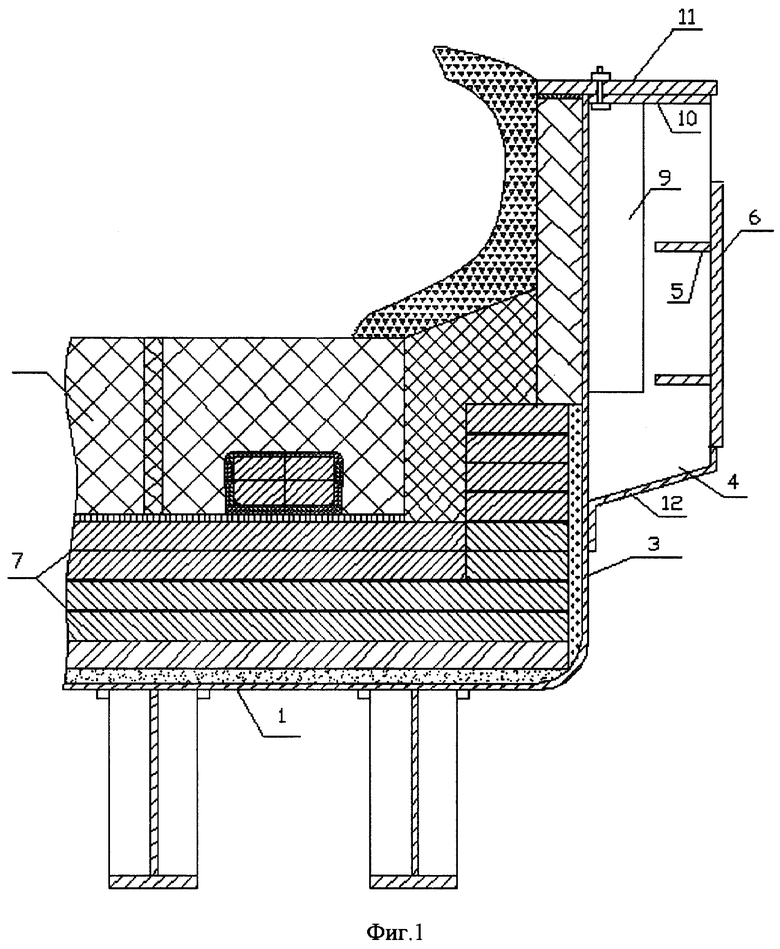

Сущность изобретения поясняется графическим материалами, на которых на фиг.1 - предлагаемая конструкция торцевой части катодного кожуха; на фиг.2 и фиг.3 - с температурными полями торцевых стенок кожуха исходной и предлагаемой конструкции.

Катодный кожух алюминиевого электролизера включает днище 1 металлической ванны, окна 2 для вывода катодных стержней, выполненные в продольных стенках, торцевые стенки 3 с поясами жесткости, состоящими из вертикальных 4 и горизонтальных 5 ребер жесткости и соединяющего ребра 4 и 5 листа обвязки 6. Днище 1, торцевая 3 и продольная (на фигуре не показана) стенки кожуха футеруются внутри огнеупорными и теплоизоляционными материалами 7. Верхняя часть торцевой стенки 3 выложена подовыми блоками 8. По всей ширине торцевой стенки 3 между вертикальными ребрами жесткости 4, параллельно ним, установлены дополнительные ребра охлаждения 9 на высоту бортового подового блока 8. Ребра охлаждения 9 и вертикальные ребра жесткости 4 приварены к верхнему листу 10 торцевой стенки 3, к которому крепится фланец 11. В нижней части ребра 4, от низа листа обвязки 6 прикреплена сваркой накладка 12, заходящая другим концом на торцевую стенку 3. На днище 1 установлены подовые блоки 13.

Монтаж и демонтаж катодного кожуха алюминиевого электролизера осуществляется следующим образом.

При изготовлении кожуха предлагаемой конструкции интенсивный отвод тепла и формирование устойчивого защитного гарнисажа в зоне электролита и устойчивой крутопадающей настыли в зоне металла по торцевым сторонам при сохранении достаточной жесткости кожуха возможно при следующем конструктивном исполнении.

Днище 1 и торцевые стенки 3 кожуха изготавливают из листовой стали толщиной 14-20 мм и обладающей достаточной пластичностью и качеством. Днище 1, торцевые 3 и вертикальные стенки кожуха футеруются внутри огнеупорными и теплоизоляционными материалами 7, применяется шамотная крупка, шамотный заполнитель и другие материалы. В верхней части кожуха, вдоль торцевых стенок 3 устанавливают бортовые угольные блоки 7 толщиной 100-150 мм или карбидокремниевые плиты толщиной 100 мм. Вертикальные ребра жесткости 4 выполняют толщиной 16 мм и шириной 270 мм, количество ребер составляет девять штук, а расстояние между ребрами - 500 мм. В нижней части вертикального ребра жесткости 4 приваривается накладка 12 толщиной 14-16 мм и шириной 150 мм, которая начинается от низа обвязки и заходит на лист торцевой стенки на 100 мм. Верхняя часть вертикальных ребер жесткости 4 и дополнительных ребер охлаждения 8 приваривается к верхнему листу 10 торцевой стенки 3, к которому крепится фланец 11. Толщина дополнительных ребер охлаждения 8 составляет 6-8 мм, ширина - 120 мм, высота - 640-650 мм, а количество - 14 штук, по одному ребру между крайними вертикальными ребрами жесткости 4 и по два ребра между остальными ребрами 4. Расстояние от средней линии вертикальных ребер жесткости 4 до средней линии дополнительных ребер охлаждения 8 равняется 166-167 мм. Обвязку 6 вертикальных ребер жесткости 4 производят листом толщиной 30 мм и шириной 600 мм, который приваривается к ребрам 4 и к листу продольной стенки до первого шпангоута с вырезами для увеличения длины сварного шва. Между верхним листом 10 и верхом обвязки 6 зазор 175 мм. Между торцевой стенкой 3 кожуха, на расстоянии 150 мм от нее и листом обвязки 6 приваривают к вертикальному ребру жесткости 4 два ряда горизонтальных ребер жесткости 5, толщиной 20 мм, шириной 120-130 мм и на расстоянии 300 мм друг от друга. Радиус закругления в зоне перехода листа торцевой стенки 3 в днище 1 и на продольную стенку составляет не менее 100 мм. Фланец 11 изготавливают из листовой стали толщиной 30 мм, ширина внутренней части составляет 100 мм, а общая ширина 400 мм. Фланец 11 закреплен болтовым соединением с горизонтальным верхним листом 10 и заканчивается на продольной стенке на расстоянии 100-200 мм после закругления. На фланце 11 выполнены вертикальные ребра для повышения жесткости.

Смоделированный и проведенный температурный анализ торцевых стенок кожуха, выполненный по прототипу (фиг.2), показал, что температура торцевых стенок составляет около 500°С. Выполнение торцевой части катодного кожуха по предлагаемой конструкции приводит к уменьшению температуры стенок до 316°С.

Таким образом, при использовании предлагаемого изобретения значительно увеличивается срок службы алюминиевого электролизера за счет значительного снижения температуры торцевых стенок катодного кожуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ КОЖУХ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2324009C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2308547C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2002 |

|

RU2214480C1 |

| СПОСОБ КРЕПЛЕНИЯ РЕБЕР ОХЛАЖДЕНИЯ НА КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2376402C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321682C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2536617C1 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2320781C1 |

| КАТОДНЫЙ КОЖУХ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2326187C2 |

| КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2190041C1 |

Изобретение относится к металлургии цветных металлов, в частности к конструкции катодного кожуха алюминиевого электролизера. Катодный кожух содержит футеруемую внутри металлическую ванну с продольными стенками, торцевыми стенками и днищем, установленную внутри жесткого каркаса, образованного поперечными цельносваренными шпангоутами, горизонтальные торцевые пояса жесткости, состоящие из вертикальных и горизонтальных ребер жесткости и листа обвязки. Горизонтальные торцевые ребра жесткости закреплены с образованием зоны разрыва в горизонтальной плоскости от торцевой стенки кожуха и ширина их составляет от 1/3 до 2/3 ширины торцевой стенки кожуха. К нижней части вертикальных ребер жесткости от низа листа обвязки присоединена металлическая накладка, заходящая на торцевую стенку. Между вертикальными ребрами установлены дополнительные вертикальные ребра охлаждения высотой, равной высоте бортового блока футеровки. Дополнительные вертикальные ребра охлаждения установлены в количестве от 1 до 4. Ширина металлической накладки составляет 100-200 мм, а толщина - 6-20 мм. 2 з.п. ф-лы, 3 ил.

| КОЖУХ КАТОДНЫЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2131486C1 |

| Способ полимеризации хлористого винила | 1936 |

|

SU51204A1 |

| US 4608135, 26.08.1986 | |||

| GB 1543025, 28.03.1979. | |||

Авторы

Даты

2004-06-20—Публикация

2002-11-10—Подача