Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при футеровки катодного узла алюминиевых электролизеров.

Известен способ монтажа катодной футеровки алюминиевого электролизера, при котором катодную футеровку выкладывают из обожженных угольных блоков, а швы между ними заполняют подовой углеродной массой методом набойки при помощи пневмоинструмента /Справочник металлурга по цветным металлам.- Производство алюминия. -М., 1971. С. 240-242/.

Недостатком способа является то, что при коксовании углеродной массы, заполняющей швы, она дает усадку, и по усадочным щелям жидкий металл и электролит попадают под угольную футеровку, в результате чего ухудшается сортность получаемого металла и уменьшается срок службы электролизеров. Кроме того, данный способ трудоемок, трудно поддается механизации /"Цветные металлы. ", 1985, N 6, С. 46/ и при его использовании в атмосферу выделяются различные углеводороды.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу и выбранным в качестве прототипа является способ монтажа катодной футеровки электролизера для получения алюминия по А.С. СССР N1397544, кл. C 25 C 3/06, включающий установку обожженных угольных блоков, заполнение межблочных швов суспензией глинозема в кислоте и термообработку.

В результате проведенных испытаний на 19 опытных электролизерах, где суспензия для заполнения междублочных швов подины готовилась из глинозема марки ГКИ (Глинозем Керамический Измельченный), выявлен недостаток данного технического решения, заключающийся в том, что из-за относительно высокой пористости материала (35-36%), заполняющего междублочные швы, он не обладает достаточной жесткостью в процессе эксплуатации электролизера. В результате того что в подовом блоке заделаны стальные катодные стержни, а сталь имеет коэффициент линейного расширения на порядок выше, чем углерод, происходит (из-за недостаточной жесткости швов) образование трещин в подовых блоках и электролизер выходит из строя. При этом срок службы опытных электролизеров оказался примерно одинаковым по сравнению с обычными электролизерами с набивными межблочными швами.

Задачей изобретения является: увеличение срока службы алюминиевых электролизеров за счет сохранения жесткости материала, заполняющего межблочные швы подины, в процессе обжига и эксплуатации.

Указанная задача достигается тем, что в способе монтажа катодной футеровки алюминиевого электролизера, включающем в себя установку обожженных угольных блоков, заполнение междублочных швов суспензией и термообработку, дисперсная фаза суспензии состоит из керамических веществ, стойких к воздействию расплава ванны, а высушенный материал швов имеет пористость не более 30%.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом объясняется следующим: дисперсная фаза суспензии представляет собой смесь не менее двух фракций керамических материалов, отличающихся между собой по крупности, что дает возможность получить необходимую пористость материала швов.

Новым является то, что межблочные швы заполняются суспензией из керамических веществ, стойких к воздействию расплава ванны, при пористости высушенного материала швов не более 30%.

Предлагаемый способ монтажа катодной футеровки алюминиевого электролизера осуществляют следующим образом: на теплоизоляционный цоколь устанавливают боковые углеродные блоки и подовые углеродные блоки с заделанными в них катодными стержнями, при этом оставляют зазоры 2-20 мм как между подовыми блоками, так и между ними и боковой футеровкой. Все эти зазоры заполняют суспензией, в которой в качестве дисперсной фазы используют керамические вещества, стойкие к воздействию расплава ванны (например, SiC, B4C, TiB2 и др.). После чего катодную футеровку просушивают с помощью внешнего источника тепла, при этом пористость высушенного материала швов не должна превышать 30%.

Пример.

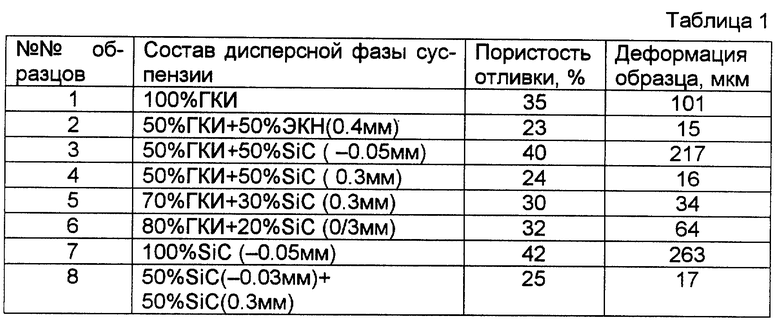

Проводили лабораторные испытания по определению стойкости различных составов суспензий и различной пористости отливок из них к воздействию расплава алюминиевого электролизера (алюминия и фтористых солей) в поляризованной ячейке.

Брали графитовые тигли диаметром 100 мм с толщиной стенок 15 мм, высотой 170 мм с толщиной дна 60 мм. В центре дна тиглей делали сквозное отверстие диаметром 20 мм. Это отверстие заполняли суспензией с дисперсной фазой различных составов. Дисперсионной средой во всех случаях служил раствор HNO3. После полного удаления влаги определяли пористость материала, заполняющего отверстие в дне тигля, по формуле:

П = (ρи-ρк) 100/ρи,

где П - пористость, %;

ρи и ρк - соответственно истинная и кажущаяся плотности материала, г/см3.

Тигли помещали в печь и нагревали до 1000oC, при этом наплавляли слой алюминия 25 мм и электролита 50 мм, взятого из промышленного электролизера. В расплав электролита погружали графитовый цилиндр диаметром 30 мм и подключали его к положительному полюсу источника постоянного тока, при этом графитовый тигель подключали к отрицательному полюсу этого источника тока. Через эту лабораторную электролизную ячейку пропускали в течение 1 часа ток силой 15 А. После этого графитовый цилиндр извлекали из расплава и на поверхность материала заливки, через расплав устанавливали вольфрамовый пруток диаметром 3.8 мм, посредством которого на поверхность заливки передавалась механическая нагрузка величиной 94 кг/см2. Деформацию (продавливание) материала заливки замеряли после 10 минут действия механической нагрузки при помощи измерительной мессуры с точностью 0.01 мм. По величине деформации судили о стойкости данного состава отливки к действию расплава электролизной ванны. Результаты испытаний приведены в таблице.

Данные испытаний свидетельствуют о том, что достаточной стойкостью к деформации обладают керамические материалы, стойкие к воздействию расплава электролизной ванны, при их пористости не более 30%. При дальнейшем увеличении пористости стойкость материала швов к деформации резко снижается (образцы 1, 3, 6, 7). Так при изменении пористости от 24% (обр.4) до 30% (обр.5) среднее увеличение деформации на 1% пористости составляет 3 мкм (или 18.75% относительно 16 мкм), при дальнейшем увеличении пористости от 30% (обр.5) до 32% (обр.6) на каждый процент пористости деформация увеличивается на 15 мкм (или 44.1% относительно 34 мкм).

По сравнению с прототипом предлагаемый способ монтажа катодной футеровки алюминиевого электролизера позволяет увеличить срок службы электролизеров до 8-10 лет за счет исключения образования трещин в подовых блоках, вызванных термическим расширением элементов катодных секций. Предлагаемый способ предполагает использовать в качестве дисперсной фазы суспензии не только глинозем, но и другие более стойкие в расплаве электролизной ванны вещества.

Средний срок службы электролизеров с катодной футеровкой, смонтированной по способу прототипа (19 ванн), составил 38.6 мес., при этом все они уже выведены из эксплуатации, а три опытных электролизера с катодной футеровкой, смонтированной по предлагаемому способу, уже имеют средний срок службы (на 01.07.99) 44 мес. и продолжают находиться в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149922C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191224C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2123545C1 |

Изобретение позволяет увеличить срок службы электролизеров до 8-10 лет за счет исключения образования трещин в подовых блоках, вызванных термическим расширением элементов катодных секций. Это достигается тем, что суспензия, которой заполняются межблочные швы, состоит из керамических веществ, стойких к расплаву и имеющих пористость в швах не более 30%. 1 табл.

Способ монтажа катодной футеровки алюминиевого электролизера, включающий установку обожженных угольных блоков, заполнение междублочных швов суспензией и термообработку, отличающийся тем, что дисперсная фаза суспензии состоит из керамических веществ, стойких к воздействию расплава ванны, а высушенный материал швов имеет пористость не более 30%.

| Способ монтажа катодной футеровки электролизера для получения алюминия | 1986 |

|

SU1397544A1 |

| Способ футеровки катода электролизера для получения алюминия | 1987 |

|

SU1458435A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| ПРОИЗВОДНЫЕ НИТРОКАТЕХОЛА В КАЧЕСТВЕ ИНГИБИТОРОВ СОМТ | 2006 |

|

RU2441001C2 |

Авторы

Даты

2000-09-10—Публикация

1999-08-10—Подача