Изобретение относится к электротехнике и может быть использовано в устройствах для многоручьевого отжига спиралей или проволоки в электроламповом производстве.

Известно устройство для отжига спиралей для тел накала источников света (см. а. с. СССР 1233224, Н 01 К 3/04, 1984 г. ), содержащее механизмы смотки и намотки спиралей с направляющими роликами, размещенными на подпружиненных рычагах, которые последовательно расположены на основании и установлены веерообразно с возможностью поворота на осях, и печь, расположенную между указанными роликами, каждый из которых, кроме ближайшего к печи, подпружинен в осевом направлении и опирается на подшипник, который закреплен на предыдущем рычаге.

Недостаток известного устройства заключается в том, что передача спирали по роликам осуществляется сразу после окончания в механизме смотки одной из спиралей, которая еще не вышла из печи и находится на направляющих роликах. В результате на роликах оказывается несколько спиралей, а это ведет к их спутыванию и, в конечном счете, нарушает работу устройства, ведет к возникновению брака.

Известно устройство для отжига спиралей для тел накала источников света (см. а. с. СССР 1644257, H O1 К 3/04, 1989 г. ), содержащее блок управления с элементами задержки электрических сигналов, механизмы отдачи и намотки, имеющие направляющие ролики, соленоиды с подпружиненными сердечниками, подпружиненные рычаги, которые расположены последовательно и веерообразно с возможностью вращения, с датчиками положения рычага, между направляющими роликами указанных механизмов расположена печь, ближайший к ней направляющий ролик установлен на подпружиненном рычаге, а выход каждого элемента задержки электрически соединен с соответствующим соленоидом механизма отдачи.

Недостаток данного устройства в том, что передача спиралей по роликам в механизмах смотки и намотки осуществляется от двух блоков управления, работающих независимо друг от друга. Асинхронная работа снижает надежность устройства и качество обработки спиралей, т. к. они перехлестываются и путаются между собой.

Технический эффект заключается в повышении надежности и качества обработки спиралей и проволоки.

Сущность изобретения заключается в том, что в устройстве для отжига спиралей для тел накала источников света, содержащем блок управления с элементами задержки электрического сигнала, механизмы отдачи и намотки, имеющие направляющие ролики, соленоиды с подпружиненными сердечниками, подпружиненные рычаги с датчиками их положения, расположенные последовательно и веерообразно с возможностью вращения, и печь, установленную между соседними направляющими роликами указанных механизмов, причем ближайший к ней направляющий ролик размещен на соответствующем рычаге непосредственно, а выход каждого элемента задержки электрически соединен с соответствующим соленоидом механизма отдачи, отличающееся тем, что остальные ролики указанных механизмов установлены на соответствующих подпружиненных сердечниках соленоидов, закрепленных на указанных подпружиненных рычагах, каждый соленоид механизма намотки электрически соединен с соответствующим соленоидом механизма отдачи, а каждый датчик положения рычага механизма отдачи и намотки подключен соответственно к первому и второму входам логического элемента И, выход которого соединен со входом того элемента задержки, импульсный выход которого соединен с соленоидом, закрепленным на предыдущем рычаге. Датчики положения рычага, расположенные вблизи последнего рычага механизмов отдачи и намотки, электрически соединены соответственно с первым и вторым входами логического элемента И, выход которого через элемент задержки соединен с блоком сигнализации. Устройство содержит ограничители поворотов подпружиненных рычагов.

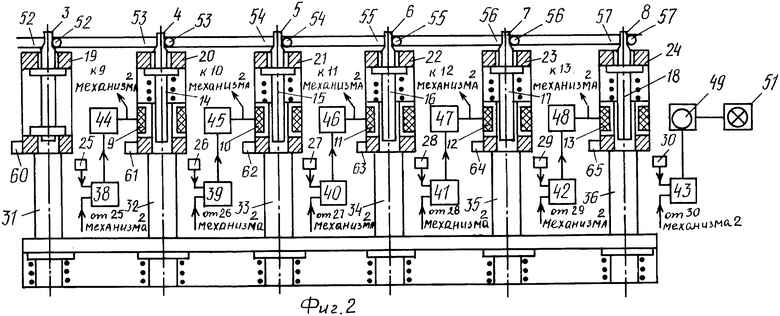

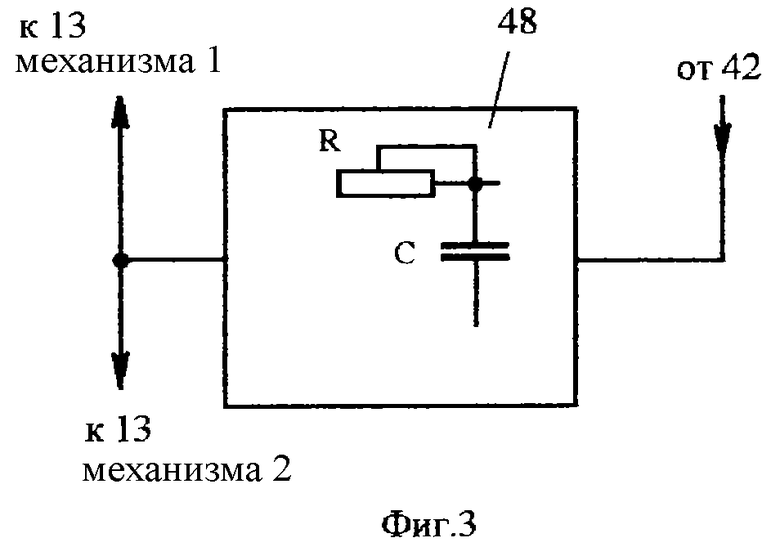

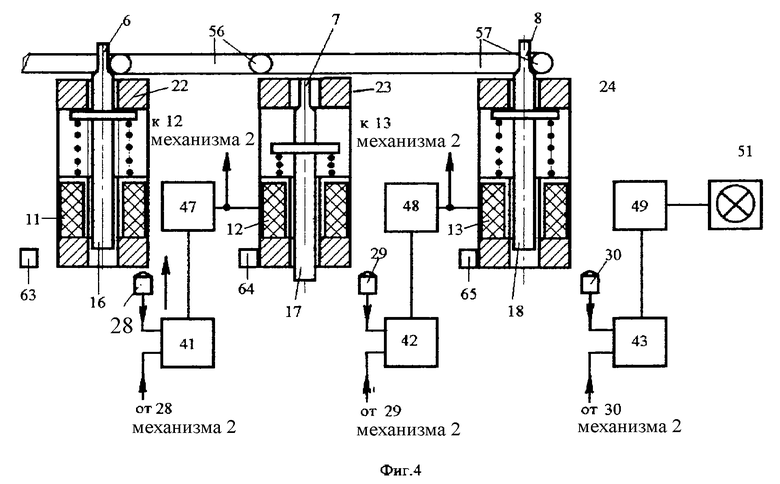

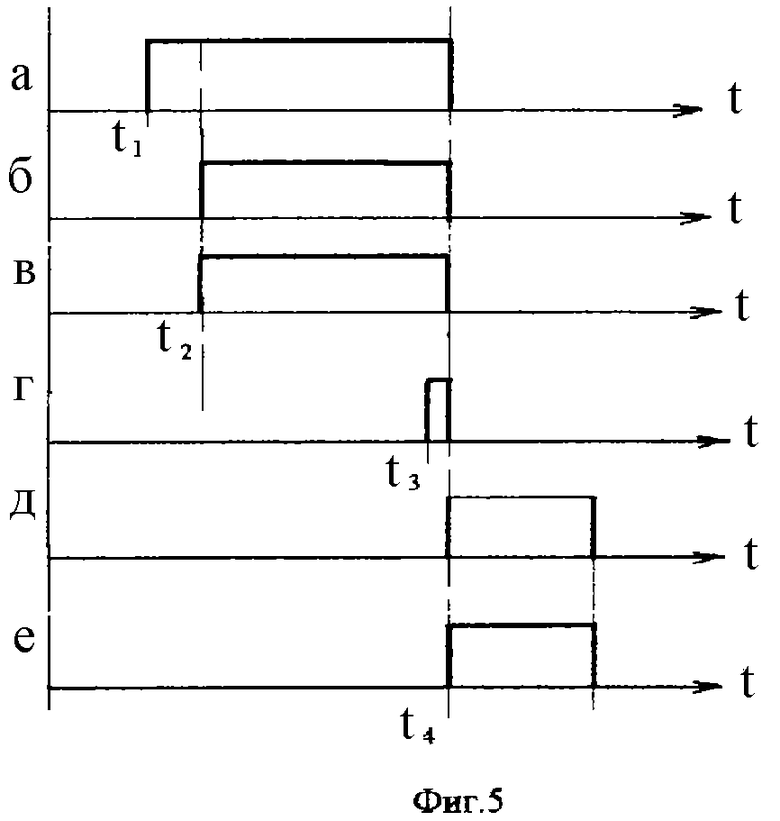

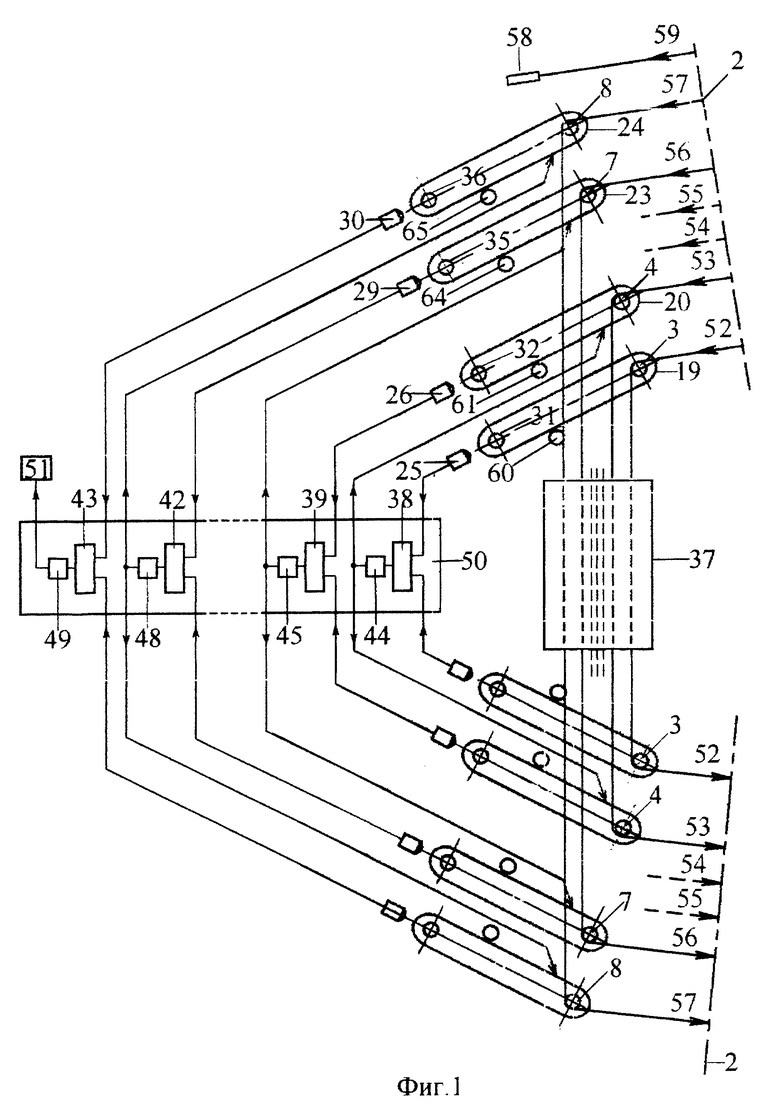

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - времязадающая RC-цепь элемента задержки; на фиг. 4 - процесс приема-передачи спиралей по направляющим роликам; на фиг. 5 - временные диаграммы, поясняющие принцип его работы.

Устройство для отжига спиралей для тел накала источников света содержит механизмы 1 и 2 отдачи и намотки, каждый из которых имеет направляющие ролики 3-8, соленоиды 9-13 с подпружиненными сердечниками 14-18 и подпружиненные рычаги 19-24 с датчиками 25-30 их положения.

Подпружиненные рычаги 19-24 расположены последовательно и веерообразно с возможностью вращения на осях 31-36. Печь 37 расположена между направляющими роликами 3-8 указанных механизмов. Ближайший к печи 37 направляющий ролик 3 установлен на соответствующем рычаге 19 непосредственно, а остальные направляющие ролики указанных механизмов установлены на соответствующих подпружиненных сердечниках 14-18 соленоидов 9-13, закрепленных на указанных подпружиненных рычагах 19-24.

Каждый датчик 25-29 положения рычага механизмов 1-2 отдачи и намотки подключен соответственно к первому и второму входам соответствующего логического элемента 38-42 и, выход которого соединен со входом того элемента 44-49 задержки блока 50 управления соленоидами, импульсный выход которого соединен с соленоидом 9-13 механизмов 1-2 отдачи и намотки, закрепленным на последующем рычаге.

Количество направляющих роликов, которыми оснащено устройство и которые огибаемы спиралями или проволокой 52-57, выбирают в соответствии с программой производства отожженной спирали и проволоки.

Челнок 58 закреплен в начале каждой приготовленной для отжига спирали или проволоки 59 в механизме 1 отдачи.

Кроме того, устройство содержит ограничители 60-65 поворота подпружиненных рычагов.

Временные диаграммы (фиг. 5) содержат кривые изменения напряжений "а" и "б" во времени на датчике 28 положения рычага соответственно механизмов 1 и 2 отдачи и намотки, кривую напряжения "в" на выходе элемента 41 И, кривую напряжения "г" на выходе элемента 47 задержки, кривую изменения напряжения "д" и "е" на выходе датчика 29 положения рычага соответственно механизма 1 и 2 отдачи и намотки; t1 и t2 - моменты времени, в которых происходит освобождение от спирали направляющего ролика 6; t3 - момент времени, в который элемент 47 задержки вырабатывает импульс тока; t4 - момент времени, когда направляющий ролик 6 возвращается в исходное положение и освобождается от спирали направляющий ролик 7.

Устройство для отжига спиралей для тел накала источников света работает следующим образом.

С помощью направляющих роликов 3-8 из механизма 1 отдачи в механизм 2 намотки перемещают спирали 52-57, под действием которых подпружиненные рычаги 19-24 в обоих механизмах развернуты на своих осях 31-36 до соприкосновения с ограничителями 60-65 поворота. В этот момент направляющие ролики 3-8 находятся в рабочем положении, обеспечивая подачу спиралей через печь 37, в которой происходит их отжиг (фиг. 1 и 2); подпружиненные рычаги 19-24 неподвижны и на выходах датчиков 25-30 положения рычага электрические сигналы отсутствуют, а соленоиды 9-13 обесточены.

Как только механизм 1 отдачи освобождается от спирали, то направляющий ее, например, ролик 6 также освобождается и подпружиненный рычаг 22, на котором он установлен, начинает вращаться вокруг своей оси 34 и отходить от ограничителя 63 поворота, а ролик 6 перемещается по направлению к спирали 56 для ее приема (фиг. 4).

На выходе датчика 28 положения рычага, реагирующего на этот поворот, появляется электрический сигнал (фиг. 5а). Он поступает в блок 50 управлениями соленоидами на первый вход логического элемента 41 И. На второй вход поступает электрический сигнал соответствующего датчика перемещения рычага механизма 2 намотки (фиг. 5 б), который также реагирует на окончание спирали.

Таким образом, на выходе элементов 38-43 И, а значит и на выходе элементов 44-49 задержки электрический сигнал появляется только при наличии свободного ролика как в механизме 1 отдачи, так и в механизме 2 намотки.

Через промежуток времени t3-t4 (фиг. 5), достаточный для перемещения спирали 55 в механизм намотки и регулируемый сопротивлением R (фиг. 3), элемент 47 задержки подает импульс тока от блока 50 управления одновременно на соленоид 12 обоих механизмов. Подпружиненный сердечник 17 перемещает из-под спирали 56 направляющий ее ролик 7, который в результате этого освобождается от нее и после окончания импульса возвращается в исходное положение. Под спиралью 56 остается только направляющий ролик 6. Одновременно подпружиненный рычаг 22, на котором установлен этот направляющий ролик, под действием механизмов 1 и 2 отдачи и намотки возвращается спиралью 56 к ограничителю 63 поворота, в рабочее положение. Сигнал с выхода датчика 28 положения рычага исчезает (фиг. 5 а, б) и процесс передачи и приема спирали на освободившийся направляющий ролик заканчивается.

Новый освобожденный от спирали 56 направляющий ролик 7 под воздействием подпружиненного рычага 23 перемещается к спирали 57 для ее приема. На выходе датчика 29 положения рычага механизмов 1 и 2 отдачи - намотки появляются электрические сигналы (фиг. 5 д, е) и процесс приема-передачи спирали повторяется.

В процессе приема-передачи спирали сердечники 14-18 в соленоидах 9-13 механизмов 1 и 2 отдачи и намотки перемещаются синхронно, что исключает сцепление и перехлестывание спиралей друг с другом.

Когда освобождается от спирали последний направляющий ролик 8 сигнал с датчика 30 положения рычага механизмов 1 и 2 отдачи и намотки через логический элемент 43 И и элемент 49 задержки поступает в блок 51 сигнализации о готовности устройства к заправке новой спиралью.

В соответствии с этим сигналом направляющий ролик 8 механизма 1 отдачи заправляется подготовленной для отжига спиралью 59, имеющей в начале челнок 58. Он зацепляется за ближайшую к оператору спираль, проходящую через печь 37, и снимается с нее после прохода через направляющий ролик 8 механизма 2 намотки.

Изобретение позволяет осуществить многоручьевой отжиг спиралей или проволоки при одновременном повышении надежности и качества обработки за счет синхронной работы механизмов отдачи и намотки, а также упростить конструкцию за счет исключения второго блока управления и установки направляющих роликов непосредственно на подпружиненные сердечники соленоидов, закрепленных на соответствующих подпружиненных рычагах.

Изобретение относится к электротехнике и может быть использовано в устройствах для многоручьевого отжига спиралей или проволоки в электроламповом производстве. Технический результат заключается в повышении надежности и качества обработки спиралей и проволоки. Для достижения технического результата в устройстве, содержащем механизмы отдачи и намотки, каждый из которых имеет направляющие ролики, соленоиды с подпружиненными сердечниками и подпружиненные рычаги с датчиками их положения, подпружиненные рычаги расположены последовательно и веерообразно с возможностью вращения на осях. Печь расположена между соседними направляющими роликами указанных механизмов. Ближайший к печи направляющий ролик установлен на соответствующем рычаге непосредственно, а остальные направляющие ролики указанных механизмов установлены на соответствующих подпружиненных сердечниках соленоидов, закрепленных на указанных подпружиненных рычагах. Каждый датчик положения рычага механизмов отдачи и намотки подключен соответственно к первому и второму входам соответствующего логического элемента и, выход которого соединен со входом того элемента задержки блока управления соленоидами, импульсный выход которого соединен с соленоидом механизмов отдачи и намотки, закрепленном на предыдущем рычаге. Количество направляющих роликов, которыми оснащено устройство и которые огибаемы спиралями или проволокой, выбирают в соответствии с программой производства отожженной спирали и проволоки. Челнок закреплен в начале каждой приготовленной для отжига спирали или проволоки в механизме отдачи. Кроме того, устройство содержит ограничители поворота подпружиненных рычагов. 2 з. п. ф-лы, 5 ил.

| Устройство для отжига спиралей для тел накала источников света | 1989 |

|

SU1644257A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ПЕРЕГОРАНИЯ НИТЕЙ НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП | 0 |

|

SU335746A1 |

| МАШИНА ДЛЯ АВТОМАТИЧЕСКОГО НАВИВАНИЯ НИТИ НАКАЛА НА КРЮЧКИ ПОДДЕРЖИВАЮЩИХ ОСТОВОВ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ И ПОСЛЕДУЮЩЕГО ОБЖИГА НИТИ | 1926 |

|

SU16310A1 |

| Фрикционная дисковая муфта | 1961 |

|

SU149282A1 |

Авторы

Даты

2002-01-27—Публикация

1999-01-10—Подача