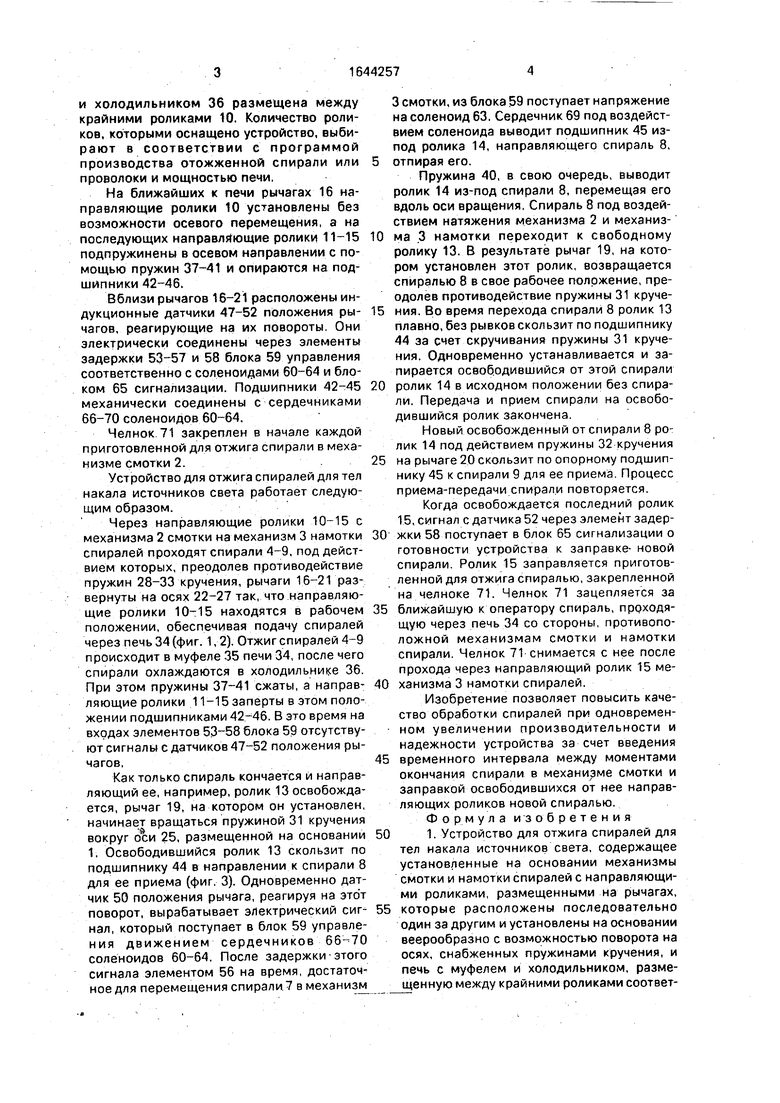

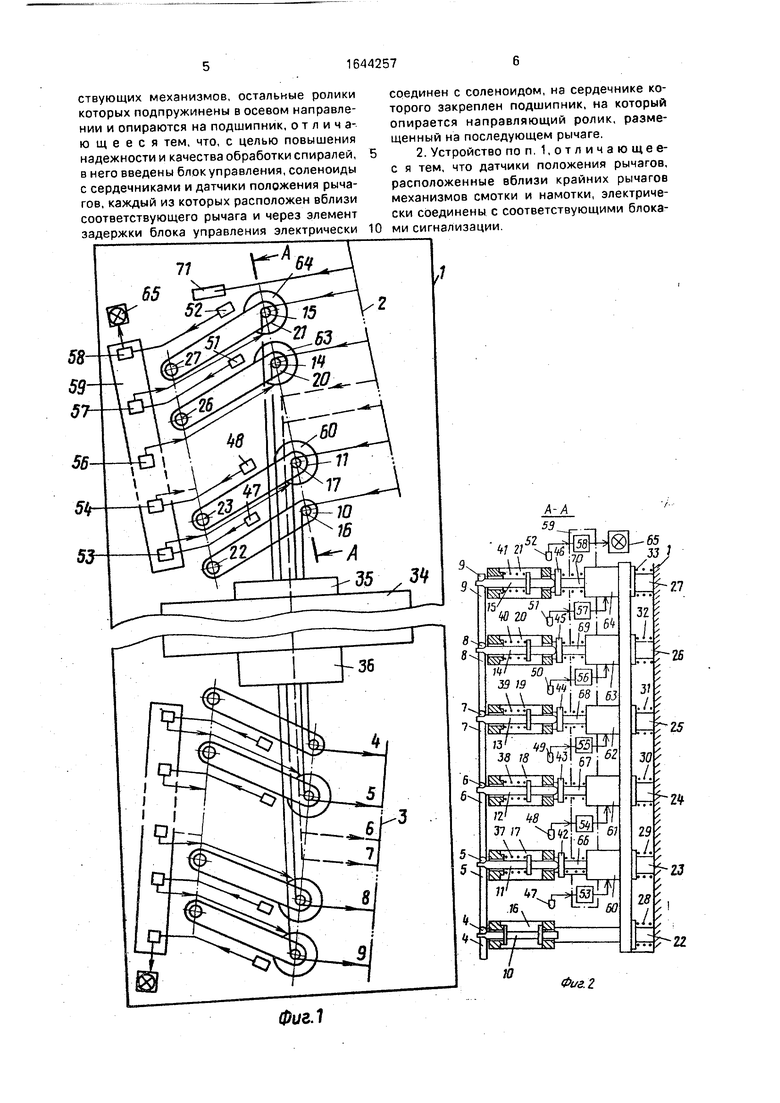

и холодильником 36 размещена между крайними роликами 10. Количество роликов, которыми оснащено устройство, выбирают в соответствии с программой производства отожженной спирали или проволоки и мощностью печи.

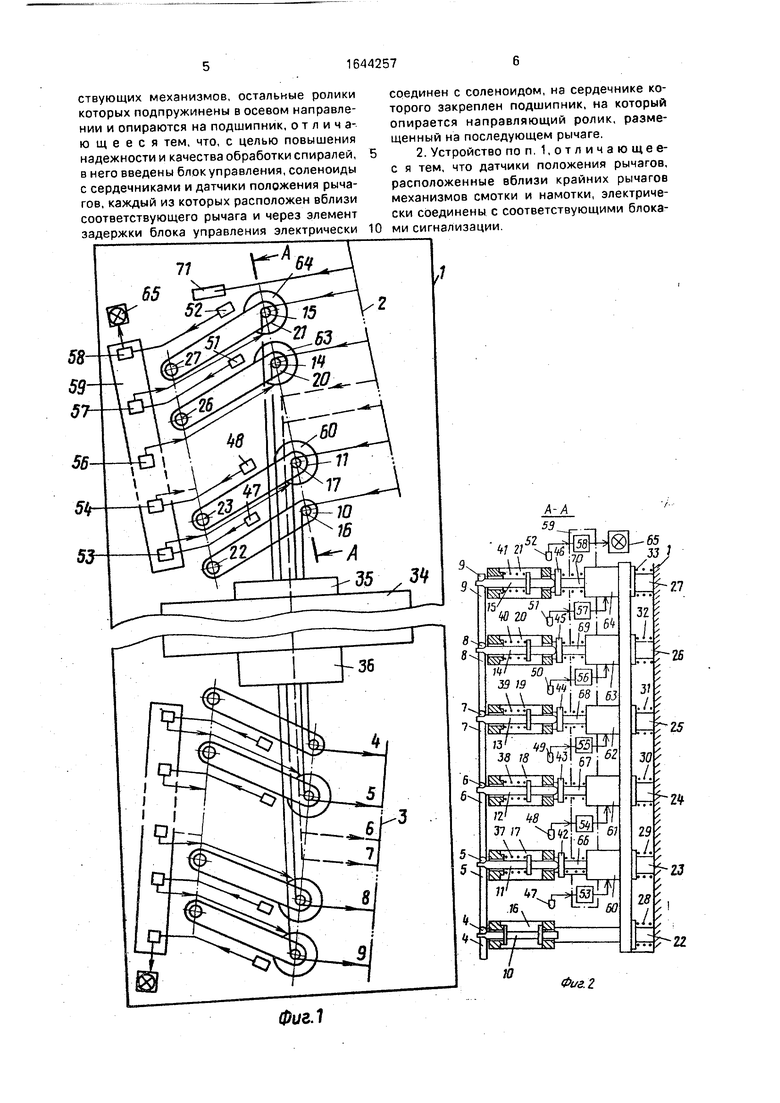

На ближайших к печи рычагах 16 направляющие ролики 10 установлены без возможности осевого перемещения, а на последующих направляющие ролики 11-15 подпружинены в осевом направлении с помощью пружин 37-41 и опираются на подшипники 42-46.

Вблизи рычагов 16-21 расположены индукционные датчики 47-52 положения рычагов, реагирующие на их повороты, Они электрически соединены через элементы задержки 53-57 и 58 блока 59 управления соответственно с соленоидами 60-64 и блоком 65 сигнализации. Подшипники 42-45 механически соединены с сердечниками 66-70 соленоидов 60-64.

Челнок 71 закреплен в начале каждой приготовленной для отжига спирали в механизме смотки 2.

Устройство для отжига спиралей для тел накала источников света работает следующим образом.

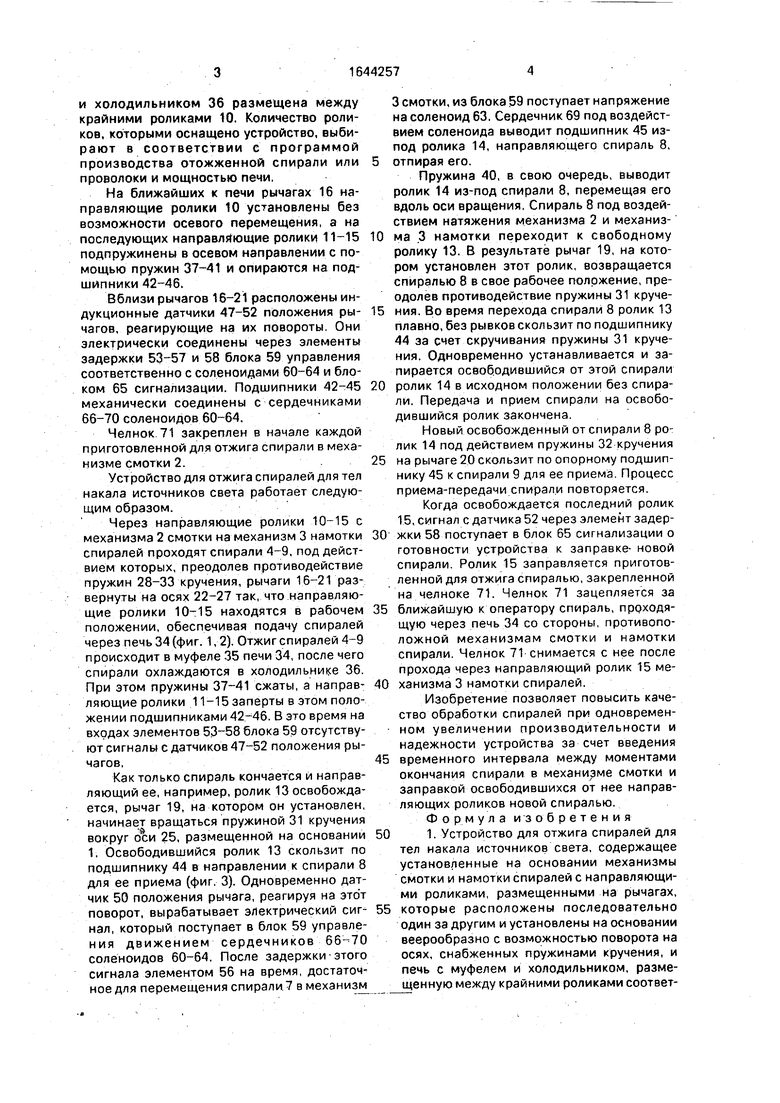

Через направляющие ролики 10-15 с механизма 2 смотки на механизм 3 намотки спиралей проходят спирали 4-9, под действием которых, преодолев противодействие пружин 28-33 кручения, рычаги 16-21 развернуты на осях 22-27 так, что направляющие ролики 10-15 находятся в рабочем положении, обеспечивая подачу спиралей через печь 34 (фиг. 1,2). Отжиг спиралей 4-9 происходит в муфеле 35 печи 34, после чего спирали охлаждаются в холодильнике 36. При этом пружины 37-41 сжаты, а направляющие ролики 11-15 заперты в этом положении подшипниками 42-46. В это время на входах элементов 53-58 блока 59 отсутствуют сигналы с датчиков 47-52 положения рычагов,

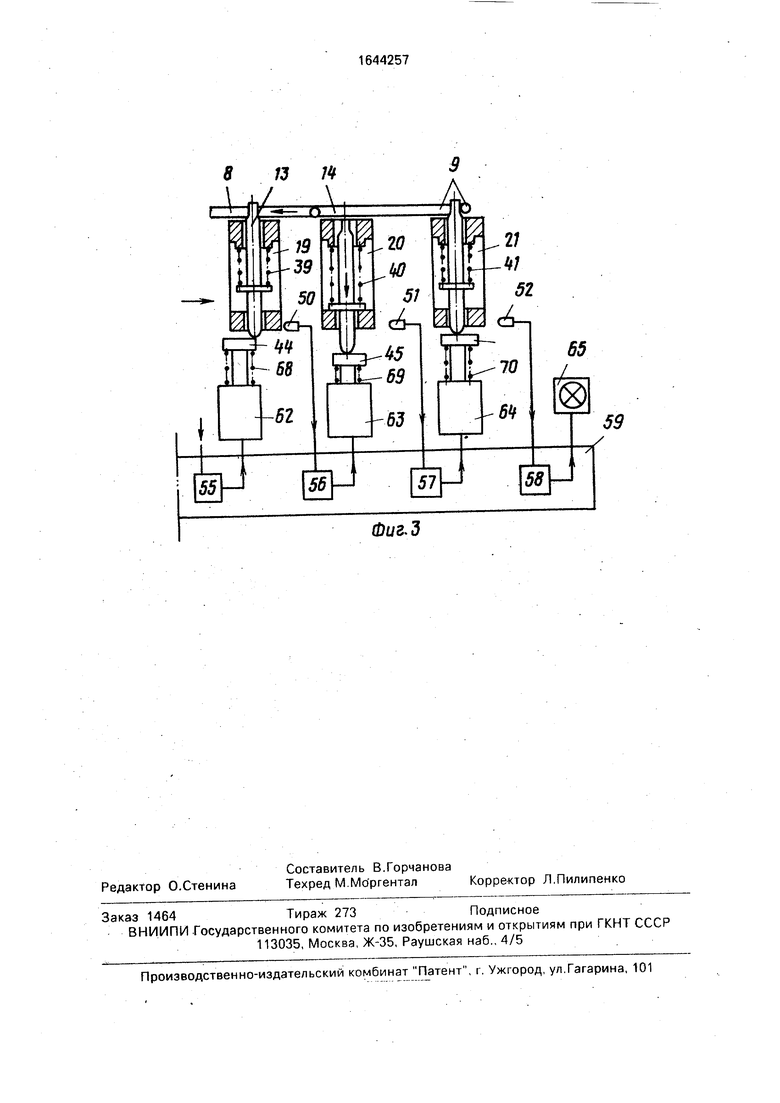

Как только спираль кончается и направляющий ее, например, ролик 13 освобождается, рычаг 19, на котором он установлен, начинает вращаться пружиной 31 кручения вокруг оси 25, размещенной на основании 1. Освободившийся ролик 13 скользит по подшипнику 44 в направлении к спирали 8 для ее приема (фиг, 3). Одновременно датчик 50 положения рычага, реагируя на этот поворот, вырабатывает электрический сигнал, который поступает в блок 59 управления движением сердечников 66-70 соленоидов 60-64. После задержки-этого сигнала элементом 56 на время, достаточное для перемещения спирали 7 в механизм

3 смотки, из блока 59 поступает напряжение на соленоид 63. Сердечник 69 под воздействием соленоида выводит подшипник 45 из- под ролика 14, направляющего спираль 8,

отпирая его.

Пружина 40, в свою очередь, выводит ролик 14 из-под спирали 8, перемещая его вдоль оси вращения. Спираль 8 под воздействием натяжения механизма 2 и механиз0 ма 3 намотки переходит к свободному ролику 13. В результате рычаг 19, на котором установлен этот ролик, возвращается спиралью 8 в свое рабочее положение, преодолев противодействие пружины 31 круче5 ния. Во время перехода спирали 8 ролик 13 плавно, без рывков скользит по подшипнику 44 за счет скручивания пружины 31 кручения. Одновременно устанавливается и запирается освободившийся от этой спирали

0 ролик 14 в исходном положении без спирали. Передача и прием спирали на освободившийся ролик закончена.

Новый освобожденный от спирали 8 ролик 14 под действием пружины 32 кручения

5 на рычаге 20 скользит по опорному подшипнику 45 к спирали 9 для ее приема. Процесс приема-передачи спирали повторяется.

Когда освобождается последний ролик 15, сигнал с датчика 52 через элемент задер0 жки 58 поступает в блок 65 сигнализации о готовности устройства к заправке- новой спирали. Ролик 15 заправляется приготовленной для отжига спиралью, закрепленной на челноке 71. Челнок 71 зацепляется за

5 ближайшую к оператору спираль, проходящую через печь 34 со стороны, противоположной механизмам смотки и намотки спирали. Челнок 71 снимается с нее после прохода через направляющий ролик 15 ме0 ханизма 3 намотки спиралей.

Изобретение позволяет повысить качество обработки спиралей при одновременном увеличении производительности и надежности устройства за счет введения

5 временного интервала между моментами окончания спирали в механизме смотки и заправкой освободившихся от нее направляющих роликов новой спиралью. Формула изобретения

01. Устройство для отжига спиралей для

тел накала источников света, содержащее установленные на основании механизмы смотки и намотки спиралей с направляющими роликами, размещенными на рычагах,

5 которые расположены последовательно один за другим и установлены на основании веерообразно с возможностью поворота на осях, снабженных пружинами кручения, и печь с муфелем и холодильником, размещенную между крайними роликами соответствующих механизмов, остальные ролики которых подпружинены в осевом направлении и опираются на подшипник, отличающееся тем, что, с целью повышения надежности и качества обработки спиралей, в него введены блок управления,соленоиды с сердечниками и датчики положения рычагов, каждый из которых расположен вблизи соответствующего рычага и через элемент задержки блока управления электрически

соединен с соленоидом, на сердечнике которого закреплен подшипник, на который опирается направляющий ролик, размещенный на последующем рычаге.

2. Устройство поп 1,отличающее- с я тем, что датчики положения рычагов, расположенные вблизи крайних рычагов механизмов смотки и намотки, электрически соединены с соответствующими блоками сигнализации

2t

гз

22

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отжига спиралей электрических ламп накаливания | 1984 |

|

SU1233224A1 |

| УСТРОЙСТВО ДЛЯ ОТЖИГА СПИРАЛЕЙ ДЛЯ ТЕЛ НАКАЛА ИСТОЧНИКОВ СВЕТА | 1999 |

|

RU2178930C2 |

| Устройство для термическойОбРАбОТКи пРОВОлОКи | 1978 |

|

SU800218A1 |

| Устройство для резки спиралей электрических ламп накаливания | 1981 |

|

SU955287A1 |

| Веломобиль | 1986 |

|

SU1399210A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Устройство для намотки проводаНА КОльцЕВОй KAPKAC | 1979 |

|

SU807397A2 |

| Устройство для намотки провода на кольцевой каркас | 1983 |

|

SU1157580A1 |

| Устройство для навивки поддержек на спиральные тела накала трубчатых ламп | 1988 |

|

SU1594629A1 |

| Устройство для непрерывной бифилярной намотки киноленты | 1988 |

|

SU1525663A1 |

Изобретение относится к электротехнике и может быть использовано в устройствах отжига спиралей и тонкой проволоки в электроламповом производстве. Целью изобретения является повышение качества обработки спиралей. Устройство содержит установленные на основании 1 механизмы смотки и намотки спиралей 4-9 с направляющими роликами 10-15, размещенными на Изобретение относится к электротехнике и может быть использовано в устройствах отжига спиралей и тонкой проволоки в электроламповом производстве. Целью изобретения является повышение надежности и качества обработки спиралей. На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 рычагах 16-21. Рычаги 16-21 расположены последовательно один за другим и закреплены на основании 1 веерообразно с возможностью поворота на осях 22-27 и снабжены пружинами 28-33 кручения. Печь с муфелем и холодильником размещена между роликами 10-15, количество которых выбирают в соответствии с программой производства отожженной спирали или проволоки и мощностью печи. На ближайших к печи рычагах 16 направляющие ролики 10 установлены без возможности осевого перемещения, а на последующих - направляющие ролики 11-15 подпружинены в осевом направлении с помощью пружин 37-41 и опираются на подшипники 42-46. Вблизи рычагов 16-21 расположены индукционные датчики 47-52 положения рычагов, реагирующие на их повороты Они электрически соединены через элементы задержки 53-57 и 58 блока 59 управления соответственно с соленоидами 60-64 и блоком сигнализации 65. Подшипники 42-46 механически соединены с сердечниками 66-70 соленоидов 60- 64,1 з. п. ф-лы, 3 ил. процесс приема-передачи спиралей по роликам. Устройство содержит установленные на основании 1 механизм 2 смотки и механизм 3 намотки спиралей 4-9 с направляющими роликами 10-15, размещенными на рычагах 16-21. Рычаги 16-21 расположены последовательно друг за другом и закреплены на основании 1 веерообразно с возможностью поворота на осях 22-27 и снабжены пружинами 28-33 кручения. Печь 34 с муфелем 35 (Л С о fc го 01 VI

Фиг.7

Фиг.З

| Бродский С | |||

| И | |||

| Оборудование для термической обработки тугоплавких металлов в электроламповом производстве - М.: Энергия, 1969, с 131-136 Авторское свидетельство СССР № 1233224, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-05—Подача