Изобретение относится к устройствам для разделения жидких смесей с помощью полупроницаемых мембран и предназначено для осуществления процессов микрофильтрации, ультрафильтрации и обратного осмоса с целью очистки, концентрирования, фракционирования жидкостей, в том числе промышленных отходов в атомной энергетике, в микробиологической, пищевой, медицинской и других отраслях промышленности.

Специфические свойства жидкостей из перечисленных и других отраслей промышленности, а именно: наличие радиоактивных изотопов, способствующих радиолитическому разрушению конструкционных материалов из пластмассы, резины, стекла; наличие большого количества микроорганизмов, способствующих микробной деградации веществ органической природы; наличие кислот и щелочей, способствующих гидролитическому превращению большинства химических веществ любой природы, требует создания разделительной и очищающей техники из материалов, обладающих химической, микробной, тепловой и радиоактивной стойкостью. Такими материалами являются металлы и керамики.

Конструирование аппаратуры из этих материалов налагает жесткие требования на механическую прочность, высокую удельную производительность и низкую материалоемкость оборудования, в том числе и на мембранную аппаратуру.

Некоторым из перечисленных требований соответствует известный мембранный аппарат, состоящий из пакета мембранных элементов, расположенного внутри корпуса, в котором интенсификация массообмена достигается вращением пакета (пат. США N 4025425, кл. 210/23, 1977). При этом достигается некоторое замедление хода засорения мембран, что особенно важно в процессах очистки, например, жидких радиоактивных отходов.

Недостатком этого аппарата является низкая производительность из-за постепенного нарастания загрязнений на поверхности мембран, а также высокие энергозатраты из-за необходимости обеспечивать высокие скорости вращения пакета.

Наиболее близким к предлагаемому является мембранный аппарат для разделения жидких смесей, содержащий набор вращающихся мембранных элементов, каждый из которых выполнен в виде двух полупроницаемых мембран и размещенного между ними дренажного слоя с отверстием в центре и с герметизирующим слоем на периферии, центральный полый вал с перфорированными стенками, на котором закреплен набор мембранных элементов, набор неподвижных сепараторных элементов, каждый из которых выполнен в виде внутреннего и периферийного колец, соединенных радиальными перемычками, причем каждый сепараторный элемент размещен между каждыми двумя смежными мембранными элементами, а в периферийных кольцах выполнены отверстия, при осевом совмещении которых в наборе сепараторных элементов образуются каналы для размещения стягивающих шпилек, цилиндрический корпус, выполненный в виде обечайки и днища, верхнюю крышку со штуцером ввода исходной смеси, узел уплотнения центрального полого вала, узел соединения центрального вала с электродвигателем, узел ввода концентрата и узел вывода пермеата - продуктов разделения исходной смеси (см. WO 98/09720, кл. B 01 D 63/08, 1998).

В известном аппарате достигается более высокая производительность за счет замедления загрязнения мембран благодаря наличию сепараторных элементов, расположенных в плоских зазорах между мембранными элементами. Это достигается по той причине, что исходная загрязненная жидкость, находящаяся под рабочим давлением в корпусе аппарата и увлекаемая во вращение вращающимися на центральном валу мембранными элементами, постоянно тормозится радиальными перемычками сепараторных элементов, турбулизируется при этом, и турбулентные вихри постоянно смывают с поверхности мембран осевшие на них частички загрязнений.

Известный аппарат обладает, тем не менее, рядом недостатков, которые затрудняют его применение в некоторых отраслях промышленности, и, прежде всего, в атомной промышленности.

Недостатки известного аппарата следующие:

недостижение максимально возможной производительности аппарата из-за низкой скорости вращения мембранных элементов, что, в свою очередь, обусловлено нежесткой конструкцией дренажного слоя мембранного элемента и его вибрацией при вращении;

недостижение максимально возможной производительности аппарата из-за недостаточности турбулентных вихрей, возникающих при торможении раскручиваемой жидкости перемычками сепараторного элементами, что обусловлено неоптимизированной формой их сечения;

недостаточная надежность аппарата из-за протечек в узлах уплотнения центрального полого вала и соединения центрального вала с электродвигателем;

недостаточная эффективность очистки жидкостей из-за отсутствия теплосъема в аппарате, когда обрабатываемая жидкость перегревается за счет диссипации энергии.

Задачей настоящего изобретения является создание такого мембранного аппарата для разделения жидких смесей, который при максимально возможной производительности и высоком качестве разделения обеспечит надежность работы при очистке высокотоксичных и сильнозагрязненных жидкостей, прежде всего растворов атомной промышленности, в том числе жидких радиоактивных отходов.

Поставленная задача решается предложенным мембранным аппаратом для разделения жидких смесей, содержащим набор вращающихся круглых мембранных элементов, каждый из которых выполнен в виде двух полупроницаемых мембран и размещенного между ними дренажного слоя с отверстием в центре и с герметизирующим слоем на периферии, центральный полый вал с перфорированными стенками, на котором закреплен набор мембранных элементов, набор неподвижных сепараторных элементов, каждый из которых выполнен в виде внутреннего и периферийного колец, соединенных радиальными перемычками, причем каждый сепараторный элемент размещен между каждыми двумя смежными мембранными элементами, а в периферийных кольцах выполнены отверстия, при осевом совмещении которых в наборе сепараторных элементов образуются каналы для размещения стягивающих шпилек, цилиндрический корпус, выполненный в виде обечайки и днища, верхнюю крышку со штуцером ввода исходной смеси, узел уплотнения центрального полого вала, узел соединения центрального вала с электродвигателем, узел вывода концентрата и узел вывода пермеата, в котором каждый мембранный элемент снабжен жесткой недеформируемой основой, размещенной в дренажном слое, центральный полый вал снабжен верхней и нижней торцевыми пробками, причем верхняя торцевая пробка размещена под верхней крышкой, радиальные перемычки сепараторного элемента выполнены в поперечном сечении в виде равнобедренной трапеции, узел соединения центрального вала с электродвигателем выполнен в виде муфты и размещен соосно с центральным валом, а узел вывода пермеата размещен в узле уплотнения центрального полого вала над нижней торцевой пробкой.

Задача изобретения решается также тем, что полупроницаемые мембраны выполнены в виде двухслойных пластин, в которых нижний слой выполнен из пористого металла, например пористой нержавеющей стали, в котором размер пор не менее 1,5 мкм, толщина металлического листа - не более 0,2 мкм, а верхний слой выполнен из пористой керамики, в качестве которой использованы оксиды, нитриды, карбиды, бориды металлов из группы Al, Ti, Zr, Mg или их смеси, и которая имеет поры не более 0,5 мкм, а толщину - не более 10 мкм.

Предложенное конструктивное решение и перечисленные параметры обеспечивают достижение высокого технического результата, поставленного при формулировке задачи изобретения.

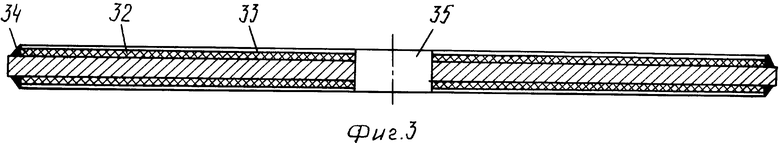

Сущность изобретения иллюстрируется фиг. 1 - 4. На фиг. 1 представлен общий вид мембранного аппарата с присоединенным электродвигателем, на фиг. 2 - разрез мембранного аппарата, на фиг. 3 - поперечный разрез мембранного элемента, на фиг. 4 - общий вид сепараторного элемента.

Мембранный аппарат 1 с помощью муфты 2 соединен с электродвигателем 3 таким образом, что роторы мембранного аппарата и электродвигателя расположены по одной оси. Вся сборка размещена на раме 4 и закреплена на ней крепежными элементами 5 и 6. Рама снабжена регулируемыми опорами 7, что позволяет устанавливать аппарат самостоятельно независимо от других элементов комплекса.

Мембранный аппарат состоит из цилиндрического корпуса, выполненного в виде обечайки 8 и плоского днища 9. По оси корпуса размещен центральный вал 10, по оси которого выполнен внутренний канал 11. С двух концов канал 11 закрыт верхней 12 и нижней 13 торцевыми пробками. Как вариант, нижняя торцевая пробка 13 может быть выполнена непосредственно из материала вала. В верхней части вала, находящейся внутри корпуса, в его стенках выполнены перфорационные отверстия 14. Под днищем 9 размещен узел уплотнения центрального вала, состоящий из сальниковой коробки 15, сальникового уплотнения 16, 17 нажимной втулки 18 и двух центрирующих подшипников 19 и 20. На нижней торцевой пробке 13 крепится узел 2 соединения центрального вала с электродвигателем.

Сверху корпус закрыт верхней крышкой 21 таким образом, что верхняя торцевая пробка 12 размещена под крышкой и находится во внутреннем объеме аппарата. На верхней крышке закреплен штуцер 22 ввода исходной смеси. При необходимости аппарат может быть снабжен горловиной 23, предохранительным клапаном 24 и манометром 25, размещенными на крышке 21. Для термостатирования аппарат может быть снабжен рубашкой 26 со штуцерами 27 и 28 ввода и вывода хладоагента.

Внутри корпуса аппарата размещены наборы из мембранных 29 и сепараторных 30 элементов, причем таким образом, что между каждыми двумя мембранными элементами расположен один сепараторный элемент и наоборот.

Каждый мембранный элемент выполнен в виде сборки из жесткой недеформируемой основы 31, размещенной внутри дренажного слоя 32, и двух полупроницаемых мембран 33. По периферии круглого в плане мембранного элемента размещен герметизирующий слой 34, а в центре выполнено отверстие 35.

Каждый сепараторный элемент представляет собой внутреннее 36 и периферийное 37 кольца, соединенные радиальными перемычками 38. Во внутреннем кольце выполнено центральное отверстие 39, а в периферийном - отверстия 40. Предпочтительно радиальные перемычки 38 имеют поперечное сечение в виде равнобедренной трапеции.

Набор мембранных элементов размещен на центральном валу 10 с определенным зазором между каждой парой элементов. Величина зазора обеспечивается шайбами 41, а весь набор по центральной части уплотняется с помощью нажимной втулки 42 и уплотняющей гайки 43.

В зазорах между мембранными элементами размещен набор сепараторных элементов 30. Отверстия 40 всех элементов совмещены таким образом, что они образуют канал для размещения стягивающих шпилек 44. Нижним концом шпильки 44 крепятся на внутренней поверхности днища 9, а сжатие набора сепараторных элементов осуществляется с помощью гаек 45. Зазор между сепараторными элементами обеспечивается проставочными втулками 46.

Узел ввода концентрата размещен в стенке сальниковой коробки 15 и выполнен в виде системы каналов 47, сообщающихся с внутренним объемом корпуса, и штуцера 48.

Узел вывода пермеата размещен в стенке нажимной втулки 18 и выполнен в виде системы кольцевого 49 и радиального 50 каналов втулки и радиального канала 51 центрального вала, сообщающегося с внутренним каналом 11 центрального вала.

Конструктивным отличием предложенного аппарата является также то, что полупроницаемые мембраны 33 выполнены в виде двухслойных пластин, в каждой из которых нижний слой выполнен из пористого металла, а верхний слой - из пористой керамики. Предпочтительно в качестве пористого металла использовать нержавеющую сталь, хотя возможно использование и других металлов, например титана. В процессе очистки нижний слой несет функции подложки, т.е. поддерживающей основы с точки зрения минимизации гидравлического сопротивления проникающему через мембрану потоку пермеата, толщина металлического слоя предпочтительно не превышает 0,2 мм, а размер пор в нем - не менее 1,5 мкм.

Предпочтительно в качестве пористой керамики использовать оксиды, нитриды, карбиды и бориды металлов из группы Al, Ti, Zr, Mg или их смеси, как обеспечивающие наиболее абразивно- и коррозионно-стойкие пористые покрытия. Размер пор верхнего слоя предпочтительно не более 0,5 мкм, а его толщина - не более 10 мкм, что обеспечивает высокое качество очистки жидких смесей и высокую производительность мембран.

Предложенный мембранный аппарат работает следующим образом.

Исходная разделяемая жидкая смесь под рабочим давлением (до 10 ат) подается в аппарат через штуцер 22, где она полностью заполняет весь внутренний объем аппарата. С помощью электродвигателя 3 приводится во вращение центральный вал 10 и закрепленный на нем пакет мембранных элементов 29. При этом пакет сепараторных элементов 30 остается неподвижным. Под действием давления через полупроницаемые мембраны 33 проходит очищенная жидкость - пермеат, попадает в дренажный слой 32, движется к центральному отверстию 35 мембранного элемента. Далее через перфорационные отверстия 14 пермеат проникает во внутренний канал 11 центрального вала 10, движется по нему до радиального канала 51, перетекает в кольцевой канал 49 нижней втулки 18 и по радиальному каналу 50 выводится из аппарата.

Не прошедший через полупроницаемые мембраны 33 раствор - концентрат вытесняется из внутреннего объема аппарата новыми порциями подаваемой насосом исходной смеси, проходит через систему отводящих каналов 47 и через штуцер 48 выводится из аппарата. Для поддержания заданного рабочего давления, которое контролируется по манометру 25, на линии отвода концентрата после штуцера 48 установлен дросселирующий вентиль (на фиг. не показан).

Скорость вращения вала с пакетом мембранных элементов может быть от 200 до 2000 об/мин, преимущественно 800-1000 об/мин. При вращении пакета мембранных элементов линейная скорость каждой точки поверхности полупроницаемой мембраны значительно больше, чем линейная скорость протекающей через аппарат разделяемой смеси, поэтому не происходит осаждения, адсорбции и прилипания к поверхности мембран растворенных и суспендированных частиц загрязнений. Кроме того, центробежная сила отбрасывает крупные частицы загрязнений на периферию, предотвращая блокировку ими мембран.

Для устранения закручивания жидкости вместе с вращающимся пакетом мембранных элементов служат сепараторные элементы, конкретнее их радиальные перемычки 38. Форма сечения перемычек может быть любой, но предпочтительной согласно изобретению является форма равнобедренной трапеции, большое основание которой обращено в сторону набегающего потока жидкости. При такой форме и таком расположении перемычек происходит максимальное торможение потока жидкости от закручивания и, соответственно, максимальная турбулизация потока, что обеспечивает максимально возможную производительность аппарата.

Достижение высокого качества разделения обеспечивается в предложенном аппарате за счет предотвращения загрязнения поверхности мембран при описанной выше турбулизации жидкости. В аппарате не существует застойных зон, где могут накапливаться загрязнения, за счет вращения мембранных элементов постоянно инициируются сдвиговые напряжения, приводящие к уводу приповерхностного слоя жидкости от мембраны. Все это обеспечивает постоянную при работе аппарата чистоту поверхности мембраны и высокое качество очистки.

Надежность аппарата обеспечивается комплексом решений по центральному валу и узлу вывода пермеата. Размещение верхнего торца центрального вала 10 под крышкой 21 и снабжение его верхней торцевой заглушкой 12, перекрытие внутреннего канала 11 снизу нижней торцевой заглушкой 13 и организация вывода пермеата через систему каналов в стенке нажимной втулки 18 существенно снижает вероятность протечек разделяемой смеси из аппарата, что особенно важно при очистке таких токсичных жидкостей, как радиоактивные отходы.

Описанное выше упрощение конструкции аппарата по сравнению с прототипом возможно только в том случае, если узел соединения центрального вала с электродвигателем выполнен соосно с центральным валом. При этом вал не испытывает боковых нагрузок, не требуется наличия верхних центральных подшипников, уменьшаются габариты аппарата, упрощается его обслуживание, что ведет к повышению надежности работы.

Пример 1. Сгущение осадков солей жесткости (умягчение) в жидких радиоактивных отходах. Модельный раствор, имитирующий высокосолевые воды с жесткостью 20 ммоль/л при отношении Mg/Ca = 5, с общим солесодержанием 10 г/л, сначала подвергают реагентному умягчению содой и щелочью. Содержание твердой фазы в растворе составляет 1,40 г/л в пересчете на сухой остаток: Mg(OH)2 + CaCO3. Затем проводят сгущение осадка солей жесткости на предложенном мембранном аппарате, содержащем 5 мембранных элементов, с использованием двухслойной металлокерамической мембраны "Трумем" с толщиной металлического слоя 0,2 мм (размер пор 1,5 мкм) и с размером пор керамического слоя из нитрида титана от 0,09 до 0,40 мкм при толщине слоя 10 мкм. Исходную суспензию подают под давлением в корпус, через мембрану проходит осветленная жидкость и выводится из аппарата в виде пермеата. Скорость вращения набора мембранных элементов - 1500 об/мин. Достигнутая степень сгущения - 33. Осветленная жидкость абсолютно прозрачна, содержание солей жесткости в ней уменьшено в 350 раз. При этом удельная производительность мембран практически не зависит от концентрации суспензии и при давлении 3 ат составляет около 260 л/(м2•час). При повышении давления до 4 ат и температуры до 50oC удельная производительность росла до 420 л/(м2•час).

Пример 2. Очистка льяльных вод, содержащих взвешенные вещества и нефтепродукты, проводилась на том же мембранном аппарате. Центробежным насосом льяльные воды с концентрацией взвешенных веществ 890 мг/л и нефтепродуктов 23 мг/л подают в аппарат и поддерживают давление в аппарате на уровне 2,2 ат. Скорость вращения мембранных элементов с керамическим слоем из смеси TiO2 и Al2O3 толщиной 10 мкм и размером пор 0,5 мкм обеспечивали равной 1000 об/мин. Концентрат возвращали обратно, а пермеат с содержанием взвешенных веществ 4,1 мг/л и нефтепродуктов менее 0,05 мг/л сбрасывали в промежуточную емкость. Концентрация загрязнений в пермеате соответствовала требованиям ПДК для сброса в водоемы рыбохозяйственного значения. Производительность аппарата в устоявшемся режиме составляла 250 л/час. При повышении давления в аппарате до 3,5 ат производительность увеличивалась до 400 л/час.

Пример 3. Очистка малосолевых ЖРО от радиоактивных примесей редкоземельных и трансурановых элементов. Изотопы этих элементов находятся в ЖРО в гидролизованном состоянии и практически не задерживаются на молекулярных и ионообменных сорбентах. Их доля радиоактивности составляет до 60% общей активности некоторых типов ЖРО и поэтому очистка таких растворов представляет определенную трудность. Использование предложенного мембранного аппарата с двухслойной металлокерамической мембраной толщиной 0,2 мм с металлокерамическим слоем из смеси TiO2 и Al2O3 позволила решить эту задачу. Для имитации малосолевого щелочного ЖРО в дистиллированную воду добавляли гидроксид аммония (100 мг/л) и гидразин (5 мг/л) и вводили радионуклиды Ce-144, Eu-154, Eu-155, Am-243, Cs-137. Общая γ - активность составляла 141375 имп./мин на 5 мл пробы. Далее раствор выдерживали в течение 30 часов на водяной бане и затем при комнатной температуре в течение 14 суток. Полученный раствор имел pH 8,5. При очистке раствора использовались мембраны с размерами пор керамического слоя из нитрида титана 0,10 мкм. Очищенный раствор имел общую активность менее 14000 имп./мин. Полученные результаты показывают, что гидролизуемые радиоизотопы практически полностью задерживаются мембранами, а радиоизотопы, находящиеся в ионной форме, не задерживаются, что дает возможность практически полностью разделять радионуклиды с различными химическими свойствами. Можно предполагать, что различные типы ЖРО, содержащие радиоколлоиды, суспендированные и эмульгированные загрязнения, целесообразно подвергать мембранному разделению в предложенном аппарате.

Использование мембранного аппарата с предложенными конструктивными особенностями обеспечивает широкий спектр возможностей применения, который не ограничивается только вышеприведенными примерами. Его можно использовать не только для сгущения суспензий, дезактивации и очистки растворов от разного рода загрязнений, но и для концентрирования в пищевой промышленности, для осветления и фильтрации на предприятиях по производству напитков, в нефтехимической отрасли для очистки нефтепродуктов и регенерации масел, в водоподготовке для получения не только питьевой, но и апирогенной воды. Поскольку используемые мембраны являются гидрофильными, предложенный аппарат может быть с успехом применен и для разделения водно-масляных эмульсий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОТОКСИЧНЫХ РАСТВОРОВ И ВОД, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2223923C1 |

| СПОСОБ ОЧИСТКИ НИЗКОАКТИВНЫХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ОТ РАДИОНУКЛИДОВ | 2000 |

|

RU2172032C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2101235C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2118945C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ | 1998 |

|

RU2151633C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАЗДЕЛЕНИЯ КРОВИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046647C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2112289C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2021823C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И КОНДИЦИОНИРОВАНИЯ ПИТЬЕВОЙ ВОДЫ | 1994 |

|

RU2084411C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

Изобретение относится к устройствам для разделения жидких смесей с помощью полупроницаемых мембран и предназначено для осуществления процессов микрофильтрации, ультрафильтрации и обратного осмоса с целью очистки, концентрирования, фракционирования жидкостей, в том числе промышленных отходов в атомной энергетике, в микробиологической, пищевой, медицинской и других отраслях промышленности. Предложенный мембранный аппарат для разделения жидких смесей содержит набор вращающихся круглых мембранных элементов, каждый из которых выполнен в виде двух полупроницаемых мембран и размещенного между ними дренажного слоя с отверстием в центре и с герметизирующим слоем на периферии, центральный полый вал с перфорированными стенками, на котором закреплен набор мембранных элементов, набор неподвижных сепараторных элементов, каждый из которых выполнен в виде внутреннего и периферийного колец, соединенных радиальными перемычками, причем каждый сепараторный элемент размещен между каждыми двумя смежными мембранными элементами, а в периферийных кольцах выполнены отверстия, при осевом совмещении которых в наборе сепараторных элементов образуются каналы для размещения стягивающих шпилек, цилиндрический корпус, выполненный в виде обечайки и днища, верхнюю крышку со штуцером ввода исходной смеси, узел уплотнения центрального полого вала, узел соединения центрального вала с электродвигателем, узел вывода концентрата и узел вывода пермеата, в котором каждый мембранный элемент снабжен жесткой недеформируемой основой, размещенной в дренажном слое, центральный полый вал снабжен верхней и нижней торцевыми пробками, причем верхняя торцевая пробка размещена под верхней крышкой, радиальные перемычки сепараторного элемента выполнены в поперечном сечении в виде равнобедренной трапеции, узел соединения центрального вала с электродвигателем выполнен в виде муфты и размещен соосно с центральным валом, а узел вывода пермеата размещен в узле уплотнения центрального полого вала над нижней торцевой пробкой. Кроме того, полупроницаемые мембраны выполнены в виде двухслойных пластин, в которых нижний слой выполнен из пористого металла, например пористой нержавеющей стали, в котором размер пор не менее 1,5 мкм, толщина металлического листа не более 0,2 мкм, а верхний слой выполнен из пористой керамики, в качестве которой использованы оксиды, нитриды, карбиды, бориды металлов из группы Al, Ti, Zr, Mg или их смеси, и которая имеет поры не более 0,5 мкм, а толщину - не более 10 мкм. Изобретение позволяет создать такой мембранный аппарат для разделения жидких смесей, который при максимально возможной производительности и высоком качестве разделения обеспечит надежность работы при очистке высокотоксичных и сильнозагрязненных жидкостей, прежде всего растворов атомной промышленности, в том числе жидких радиоактивных отходов. 3 з.п. ф-лы, 4 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 4025425 А, 24.05.1977. | |||

Авторы

Даты

2002-02-10—Публикация

2000-08-31—Подача