Изобретение относится к устройствам для сжигания топлива и может быть использовано в энергетической отрасли промышленности.

Для промышленных горелок, выбрасывающих загрязняющие атмосферу оксиды азота, существует проблема снижения их образования при сжигании топлива. Общеизвестно, что одним из возможных путей снижения оксидов азота является сокращение длины зоны с максимальной температурой факела.

Известна комбинированная горелка [1], в которой снижение образующихся оксидов азота достигается сокращением длины зоны с максимальной температурой факела. Горелка содержит газоподводящий канал, топливную форсунку, внутренний и внешний корпус воздушного канала, тангенциальный и осевой завихритель, амбразуру. По оси комбинированной горелки установлен внутренний воздушный канал с осевым завихрителем, внутри которого расположен газоподводящий канал и форсунка. Отверстия газоподводящего канала близко расположены с отверстиями форсунки. Снаружи корпуса внутреннего воздушного канала расположен внешний воздушный канал с тангенциальным лопаточным завихрителем. Внутренний и наружный воздушный канал соединяются в амбразуре, имеющей профиль сечения сопла Лаваля.

В амбразуру поступает закрученный осевым завихрителем во внутреннем воздушном канале воздух, закрученный в тангенциальном завихрителе во внешнем канале воздух, распыленное форсункой жидкое топливо и подводимый газоподводящим каналом топливный газ. При образовании топливной смеси струи газа и жидкого топлива наползают друг на друга. Равномерное смешивание компонентов смеси обеспечивается продолжительностью их перемешивания в амбразуре благодаря особой формы ее выполнения. В результате образуется однородная топливная смесь, которая под действием центробежной силы прижимается к стенке амбразуры. Температура смеси в зоне амбразуры перед пережимом имеет температуру подведенного воздуха. Из факела в зону амбразуры после пережима рециркулируют раскаленные противотоки, которые разогревают топливную смесь до температуры воспламенения. Горение смеси начинается в амбразуре за пережимом. Слияние процесса смесеобразования и горения приводит к тому, что большая часть топливной смеси сгорает в амбразуре. При этом контактирующая с ядром факела стенка амбразуры имеет температуру, близкую к температуре ядра факела. Незначительный перепад температур между ядром факела и стенкой амбразуры препятствует теплоотводу из зоны горения факела, и, как следствие, обеспечивает высокую температуру на протяжении тоннеля амбразуры за пережимом. Именно в этом высокотемпературном участке факела интенсивно образуются оксиды азота.

Горение топливной смеси только в части амбразуры (за пережимом) приводит к уменьшению длины высокотемпературной зоны. При этом сокращается время пребывания продуктов образования оксидов азота в высокотемпературной зоне, что снижает количество образующихся оксидов азота.

Однако количество попавших оксидов азота в атмосферу даже после их снижения не удовлетворяет требованиям ГОСТ Р50953-96 "О предельно допустимой концентрации вредных веществ в отработанных газах". По данным [2] горелка, имеющая аналогичную конструкцию, при тепловой мощности 242 кВт выбрасывает 110 мг/м3 оксидов азота. Достаточно высокое образование NOx в известной горелке обусловлено тем, что весь процесс горения осуществляется в амбразуре, топливная смесь все же достаточно большой период времени находится в высокотемпературной зоне, что вызывает образование оксидов азота.

Другой недостаток известной горелки заключается в неравномерной подаче топливного газа в зону смешения топливной смеси, что приводит к ее дополнительному перемешиванию до равномерного состояния в амбразуре и, как следствие, требует достаточной длины самой амбразуры.

Наиболее близким к заявляемому решению является комбинированная горелка [3], в которой снижение образующихся оксидов азота также достигается сокращением длины зоны с максимальной температурой факела и в которой благодаря равномерной подаче топливного газа в амбразуру устранен последний недостаток вышеописанного известного решения. Горелка содержит корпус воздушного коллектора, форсунку, газоподводящий канал, газовый коллектор с газовыпускными отверстиями, лопаточный завихритель, шибер, амбразуры. В воздушном корпусе соосно установлен центральный газовый коллектор с газоподводящим каналом. Внутри газоподводящего канала расположена форсунка. Газовый коллектор выполнен в форме лопаточного завихрителя и равномерно распределяет топливный газ по полости воздушного коллектора. Шибер установлен в корпусе воздушного коллектора перед газоподводящим коллектором и регулирует подачу воздуха. Корпус воздушного коллектора заканчивается укороченной конической амбразурой.

В амбразуру поступает закрученный в лопатках завихрителя воздух, вытекающий из лопаток топливный газ, жидкое топливо из форсунки, раскаленные противотоки, рециркулирующие из пламени факела. Равномерное поступление топливного газа в амбразуру обеспечивает однородность топливной смеси и быстрое перемешивание топливного газа с воздухом. Образующаяся однородная топливная смесь под действием центробежной силы прижимается к стенкам амбразуры и разогревается раскаленными противотоками до температуры воспламенения. При этом ядро факела разделяется на два участка: первая часть расположена в укороченной амбразуре, другая - вне амбразуры (в топке). При горении стенка амбразуры имеет температуру, близкую к температуре ядра факела, расположенного в ней. Незначительный перепад температур между первой частью ядра факела и стенкой амбразуры препятствует теплоотводу из зоны горения факела и, как следствие, обеспечивает высокую температуру на протяжении амбразуры. Именно в этом высокотемпературном участке факела интенсивно образуются оксиды азота. Вторая часть ядра факела, которая не контактирует со стенкой амбразуры, интенсивно охлаждается благодаря теплоотводу в топочное пространство. В этой низкотемпературной части факела снижается количество образующихся оксидов азота.

Благодаря равномерному распределению топлива по воздушному коллектору и укороченной амбразуре сокращается длина высокотемпературной зоны и, как следствие, сокращается время протекания реакции образования оксидов азота. Это приводит к сокращению количества образующихся оксидов азота. По данным [2] горелка, имеющая аналогичную конструкцию, при тепловой мощности 242 кВт выбрасывает 85 мг/м3 оксидов азота.

Недостаток известного устройства заключается в отсутствии теплоотвода в высокотемпературной зоне ядра факела. Это приводит к тому, что высокотемпературная зона остается значительной, что способствует образованию вредных оксидов азота.

Задача, стоящая перед изобретателем, заключалась в создании комбинированной горелки, в которой значительное снижение содержания оксидов азота в дымовых газах обеспечивается за счет теплоотвода, приводящего к уменьшению температуры высокотемпературной зоны, расположенной в амбразуре.

Для решения поставленной задачи в известной комбинированной горелке, содержащей воздушный канал, внутри которого расположен газоподводящий канал с коллектором и топливной форсункой, и амбразуру, закрепленную в верхней части воздушного канала, амбразура выполнена телескопической, по крайней мере из двух регулировочных колец и снабжена механизмом подъема регулировочных колец, установленным в корпусе амбразуры на упорной плите, закрепленной на корпусе воздушного канала.

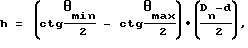

Кроме того, в комбинированной горелке механизм подъема регулировочных колец выполнен по крайней мере из трех, симметрично расположенных распределительных валов с кулачками и механизма вращения валов, при этом высота кулачков механизма подъема определена из соотношения:

где θ - угол раскрытия амбразуры,

Dn - наружный диаметр n-ого поднимаемого кольца в мм,

d - диаметр воздушного канала в мм,

кулачок каждого распределительного вала контактирует с соответствующим регулировочным кольцом, а механизм вращения валов взаимодействует с распределительными валами. В комбинированной горелке механизм вращения валов выполнен в виде зубчатой передачи.

Выполнение амбразуры в виде подвижных регулировочных колец позволяет менять угол ее раскрытия и, как следствие, управлять теплообменом в амбразуре. Регулирование угла раскрытия амбразуры позволяет изменять диаметр выходного сечения амбразуры и параметры факела (диаметр и длина). При постоянном расходе топливовоздушной смеси и минимальном диаметре амбразуры факел имеет минимальный диаметр и максимальную длину. Так как разогретые продукты сгорания движутся вверх, то количество тепла, отводимое разогретыми молекулами от ядра факела, расположенного в амбразуре, будет прямо пропорционально диаметру факела и амбразуры. Теплоотвод от боковой поверхности факела, расположенного в амбразуре, минимален из-за незначительной теплопроводности амбразуры. Это приводит к максимальной температуре ядра факела и максимальному выходу термических оксидов азота (NOx). Максимальному углу раскрытия амбразуры соответствует максимальный диаметр выходного сечения амбразуры и максимальный диаметр факела, что приводит к максимальному теплоотводу, минимальной температуре ядра факела и минимальному выходу термических оксидов азота.

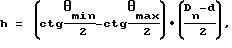

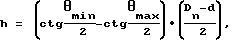

На фиг. 1 дан поперечный разрез комбинированной горелки при минимальном угле раскрытия амбразуры.

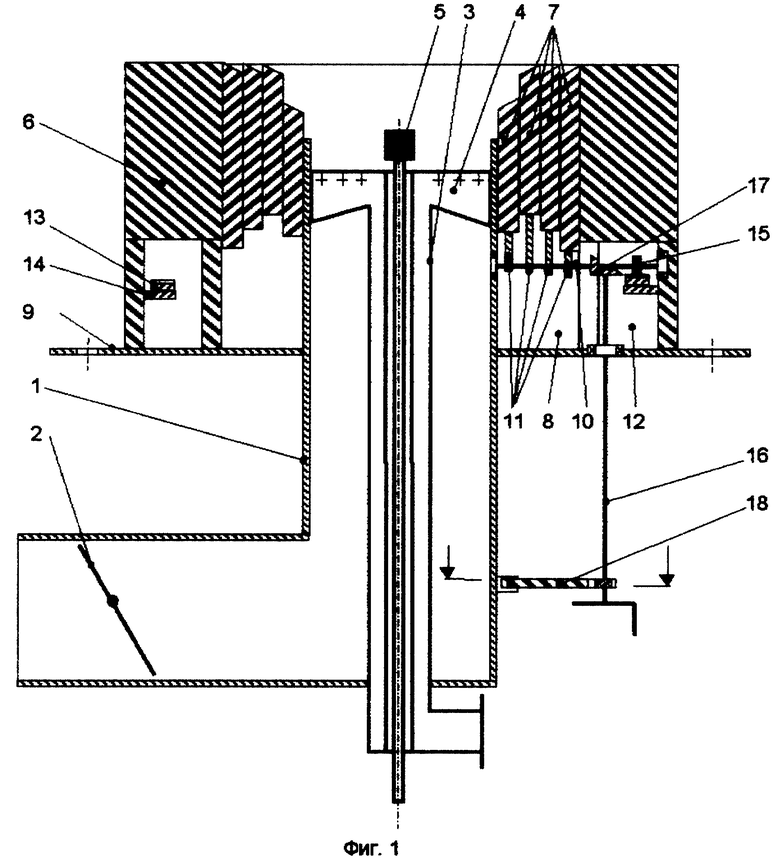

На фиг. 2 - поперечный разрез комбинированной горелки при максимальном угле раскрытия амбразуры.

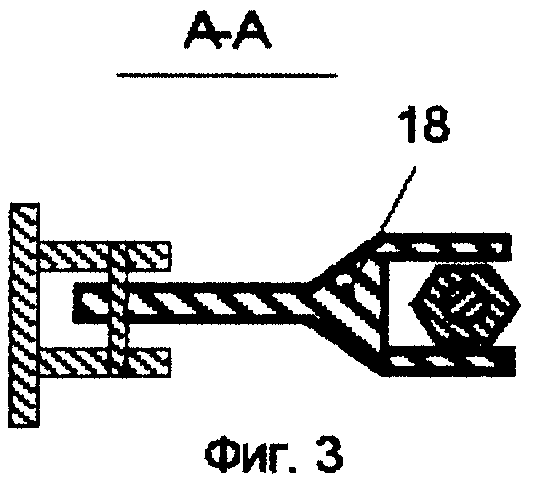

На фиг. 3 - продольный разрез удерживающей вилки.

Комбинированная горелка содержит воздушный канал 1 с шибером 2, газоподводящий канал 3 с коллектором 4 и топливной форсункой 5 и амбразуру 6.

По оси воздушного канала 1 установлен в сборе газоподводящий канал 3 с коллектором 4. Внутри газоподводящего канала 3 установлена топливная форсунка 5.

Коллектор 4 выполнен в виде лопаточного завихрителя, расположенного в верхней части воздушного канала 1.

Амбразура 6 выполнена телескопической. В корпусе амбразуры 6 установлены четыре подвижных относительно друг друга регулировочных кольца 7 и механизм подъема 8 регулировочных колец 7. Регулировочные кольца 7 имеют разную высоту и образуют коническое сопло амбразуры 6. Корпус амбразуры 6 жестко связан с упорной плитой 9, которая закреплена в верхней части корпуса воздушного канала 1.

Механизм подъема 8 содержит три расположенных под углом 120o друг к другу распределительных вала 10 (на чертеже виден только один) с кулачками 11 и связывающей валы механизм их вращения 12. Каждый распределительный вал 10 закреплен между корпусом воздушного канала 1 и корпусом амбразуры 6. Кулачки 11 выполнены за одно целое с валом и имеют разную высоту поднятия. Высота каждого кулачка определяется соотношением:

где θ - угол раскрытия амбразуры 6;

Dn - наружный диаметр n-ого поднимаемого кольца 7 в мм;

d - диаметр воздушного канала в мм.

При этом высота подъема h любого регулировочного кольца 7 ограничивается высотой амбразуры 6.

Количество кулачков 11 соответствует количеству регулировочных колец 7.

Механизм вращения 12 валов 10 выполнен в виде зубчатой передачи и представляет собой зубчатое кольцо 13, расположенное на упорном выступе 14, который укреплен в нижней части амбразуры 6.

Каждый распределительный вал 10 посредством шестерни 15 соединен с зубчатым кольцом 13. Рукоятка вращения 16 присоединена одной стороной к одному из распределительных валов 10 через коническую передачу 17, а другой - к удерживающей вилке 18. Механизм подъема 8 установлен под регулировочными кольцами 7 и каждое регулировочное кольцо 7 контактирует с соответствующим кулачком распределительного вала 10.

В комбинированной горелке среднего давления воздуха с диаметром воздушного канала 1 d = 265 мм, высотой конуса амбразуры 6 h = 175 мм и четырьмя регулировочными кольцами 7 угол раскрытия θ амбразуры 6 меняется от 30o до 70o и соответственно диаметр выходного сечения амбразуры 6 от Dmin = 355 мм до Dmax = 465 мм. Регулировочные кольца 7 имеют толщину 25 мм, верхние кромки колец имеют наклон 35o, наружный диаметр колец D1 = 315 мм, D2 = 365 мм, D3 = 415 мм, D4 = 465 мм, высота колец H1 = 175 мм, H2 = 211 мм, H3 = 247 мм, H4 = 282 мм, высота подъема колец h1 = 57 мм, h2 = 103 мм, h3 = 67 мм, h4 = 32 мм.

Устройство работает следующим образом.

В амбразуру 6 поступает закрученный в лопатках газового коллектора 4 воздух, вытекающий из газового коллектора 4 топливный газ, жидкое топливо из форсунки 5, раскаленные противотоки, рециркулирующие из пламени факела. Равномерное поступление топливного газа в амбразуру 6 обеспечивает однородность топливной смеси и быстрое перемешивание топливного газа с воздухом. Образующаяся однородная топливная смесь под действием центробежной силы прижимается к регулировочным кольцам 7 амбразуры 6 и разогревается раскаленными противотоками до температуры воспламенения. В начальный момент угол раскрытия амбразуры устанавливается минимальным, равным 30o (фиг. 1). Диаметр амбразуры 6 в выходном сечении при данном угле раскрытия является минимальным и равным 355 мм. Минимальному диаметру амбразуры 6 при постоянном расходе топливовоздушной смеси соответствует факел с минимальным диаметром и максимальной длиной. Так как разогретые продукты сгорания движутся вверх, то количество тепла, отводимое разогретыми молекулами от ядра факела, расположенного в амбразуре, будет прямо пропорционально диаметру факела и амбразуры. Теплоотвод от боковой поверхности факела, расположенного в амбразуре, минимален из-за незначительной теплопроводности амбразуры. При этом минимальному диаметру факела соответствует минимальный теплоотвод, максимальная температура ядра факела и максимальный выход термических NOx. Этому положению амбразуры 6 соответствует максимальный выход оксидов азота.

Для снижения оксидов азота проводят увеличение угла раскрытия амбразуры. Угол раскрытия амбразуры увеличивают до такого положения, при котором обеспечивается стабильное горение факела, но дальнейшее увеличение угла раскрытия приводит к срыву факела. Регулирование угла раскрытия амбразуры 6 осуществляется вращением рукоятки 16. Рукоятка вращения 16 освобождается от зацепления с удерживающей вилкой 18, после чего она приводится во вращение. Крутящий момент передается среднему распределительному валу 10 через коническую передачу 17. Крутящий момент от среднего распределительного вала 10 через зубчатое кольцо 13 передается двум другим. Распределительные валы 10 приходят во вращение, кулачки 11 распределительных валов 10 одновременно опускают регулировочные кольца 7. Угол раскрытия амбразуры 6 увеличивается. Максимальная величина угла раскрытия амбразуры 6 составляет 70o (фиг. 2), а диаметр выходного сечения 465 мм. При этом угле раскрытия амбразуры 6 высота подъема регулировочных колец 7 будет равна нулю.

Факел увеличивается в диаметре и укорачивается в длине. Это приводит к увеличению теплоотвода и снижению максимальной температуры факела на 80 К. В результате сокращается количество образующихся оксидов азота.

При изменении режима работы горелки регулирование угла раскрытия амбразуры 6 повторяется.

Для регулирования угла раскрытия амбразуры 6 достаточно двух регулировочных колец 7, при этом угол раскрытия составляет 30-40o. Это обеспечивает минимальный диапазон регулирования угла раскрытия амбразуры. Увеличение количества регулировочных колец 7 обеспечивает увеличение диапазона регулирования, но при этом усложняется конструкция. Расчеты показывают, что оптимальное количество регулировочных колец 7, при котором увеличивается угол раскрытия от 30 до 70o, составляет 2-6.

В заявляемой комбинированной горелке благодаря снижению максимальной температуры факела на 80 К количество оксидов азота в дымовых газах составляет 62 мг/м3. По сравнению с прототипом в заявляемой горелке содержание оксидов азота снижается на 27%.

Источники информации

1. Пат. N 1290035 РФ, МПК4 F 23 D 17/00. Горелка/ М.И. Сидоров, Б.М. Розенгауз, Ю. Н. Степанов и др. (РФ). - /N 3945519; заявл. 14.08.85; опубл. 15.02.87, бюл. N 6.

2. Б.М. Кривоногов. Повышение эффективности сжигания газа и охрана окружающей среды. Ленинград: Недра, ленинградское отделение, 1986 г.

3. Пат. N 2027105 РФ, МПК4 F 23 D 17/00. Комбинированная горелка/ Б.В. Штехман, Е. Б. Кузьменко, Л. Н. Яшунин и др. (РФ). - /N 4923095; заявл. 29.03.91; опубл. 20.01.95, бюл. N 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВАЯ ФОРСУНКА | 2001 |

|

RU2193141C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2204082C2 |

| Способ снижения выбросов оксидов азота и преобразования горелки в низкотоксичную, устройство для его реализации | 2021 |

|

RU2777164C1 |

| БЕЗОСТРЯКОВЫЙ СТРЕЛОЧНЫЙ ПЕРЕВОД | 2000 |

|

RU2192513C2 |

| СВОБОДНОПОРШНЕВОЙ ДВИГАТЕЛЬ | 2000 |

|

RU2186231C2 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 2000 |

|

RU2159895C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2453767C2 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА С ПЕННЫМ СЛОЕМ | 2000 |

|

RU2168675C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ГАЗА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2287110C2 |

Изобретение относится к устройствам для сжигания топлива. Комбинированная горелка содержит воздушный канал, внутри которого расположен газоподводящий канал с коллектором и топливной форсункой, и амбразуру, закрепленную в верхней части воздушного канала, амбразура выполнена телескопической, по крайней мере из двух регулировочных колец и снабжена механизмом подъема регулировочных колец, установленным в корпусе амбразуры на упорной плите, закрепленной на корпусе воздушного канала. Кроме того, механизм подъема регулировочных колец выполнен по крайней мере из трех симметрично расположенных распределительных валов с кулачками и механизма вращения валов, при этом высота кулачков механизма подъема определена из соотношения

где θ- угол раскрытия амбразуры;

Dn - наружный диаметр n-го поднимаемого кольца, мм;

d - диаметр воздушного канала, мм,

кулачок каждого распределительного вала контактирует с соответствующим регулировочным кольцом, механизм вращения валов взаимодействует с распределительными валами, а механизм вращения распределительных валов выполнен в виде зубчатой передачи. Изобретение позволяет снизить выход оксидов азота до 62 мг/м3 за счет увеличения теплоотвода от высокотемпературной зоны горения факела, расположенной в амбразуре. 2 з.п. ф-лы, 3 ил.

где θ - угол раскрытия амбразуры;

Dn - наружный диаметр n-го поднимаемого кольца, мм;

d - диаметр воздушного канала в мм,

кулачок каждого распределительного вала контактирует с соответствующим регулировочным кольцом, а механизм вращения валов взаимодействует с распределительными валами.

| КОМБИНИРОВАННАЯ ГОРЕЛКА | 1991 |

|

RU2027105C1 |

| Газомазутная горелка | 1981 |

|

SU989245A1 |

| Газомазутная горелка | 1990 |

|

SU1726907A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011847C1 |

| GB 1100889 A, 24.01.1968. | |||

Авторы

Даты

2002-02-10—Публикация

2000-08-10—Подача