Изобретение относится к электротехнике, а именно к конструкциям неизолированных многопроволочных проводов для воздушных линий, предназначенных для передачи электрической энергии в воздушных электрических сетях и линиях электрифицированного транспорта в качестве усиливающих, питающих и отсасывающих линий.

Известна конструкция многопроволочного провода (ГОСТ 839-80), все повивы которого выполнены из алюминиевых проволок.

Достаточно широко применяют такие конструкции проводов, так как они обладают достаточно высокой электропроводностью и коррозионной стойкостью в атмосфере. Однако применение их на воздушных линиях ограничено из-за сравнительно низких прочностно-механических свойств.

Известна конструкция многопроволочного провода, повивы которого выполнены из проволок алюминиевых сплавов (Н.И.Белоруссов и др. Электрические кабели и шнуры. Справочник. - М.: Энергоатомиздат, 1988, с. 37).

Такие провода имеют более высокие прочностно- механические свойства и достаточно высокую электропроводность, но их коррозионная стойкость значительно ниже, так как из-за химической неоднородности сплава возникают реакции взаимодействия компонентов сплава с атмосферой, нарушается равномерность защитной окисной пленки, происходит образование микро- и макроэлементов, которые снижают коррозионную стойкость, следовательно, значительно уменьшают срок службы проводов.

Известна конструкция многопроволочного провода (Л. С. Ейльман, М.Б. Кнастер. Защита проводов и кабелей от коррозии. - М.: Энергия, 1971, с. 141), все повивы которого выполнены из проволок, состоящих из двух металлов титана и алюминия. Такая конструкция позволяет резко повысить прочность и коррозионную стойкость провода, так как титан совершенно инертен по отношению к агрессивным средам. Недостатками такой конструкции провода являются их сравнительно высокая стоимость и технологические трудности при изготовлении.

Известна конструкция многопроволочного провода ( А.С. Афанасьев. Контактные сети трамвая и троллейбуса. - М.: Транспорт, 1988, с. 14), выполненного из биметаллических проволок, имеющих сердцевину из стали, а оболочку из алюминия. Однако технологическая схема производства такой проволоки во многом определяет неоднородность распределения в ней компонентов, следствием неравномерности свойств металла по длине и поперечному сечению является возникновение остаточных напряжений. Процесс коррозии под их воздействием носит электрохимический характер, затем происходит разрушение защитной поверхности пленки. В результате снижения коррозионной стойкости снижается механическая прочность, увеличивается электрическое сопротивление и сокращается срок службы.

Наиболее близкой по существенным признакам и достигаемому результату является конструкция комбинированного многопроволочного провода (Н.И. Белоруссов и др. Электрические кабели и провода. Справочник. - М.: Энергия, 1971, с. 304), состоящая из несущего сердечника из стальных оцинкованных проволок и алюминиевых проволок.

Такие провода обладают достаточной электропроводностью и механической прочностью, но в процессе эксплуатации под воздействием атмосферы, внешних нагрузок постоянного или переменного характера (натяжение проводов, ветер, изменение температуры, гололед) происходит коррозия цинкового покрытия до 1 мкм в год, растрескивание и отслаивание цинка от поверхности стальной проволоки. В результате возникают коррозионные процессы не только на поверхности, но и внутри провода, т. е. образуются гальванические пары (сталь - алюминий), при этом появляются и ускоряются коррозионные процессы внутри провода, ведущие к сокращению срока его службы.

Задачей, на решение которой направлено предлагаемое решение, является создание конструкции провода, обеспечивающей высокую электропроводность, механическую прочность и коррозионную стойкость, сокращение расходов на эксплуатацию за счет исключения использования антикоррозийной смазки.

Для решения этой задачи по варианту 1 в электрическом проводе, состоящем из несущего сердечника из стальных проволок с защитным слоем и алюминиевых проволок, в качестве защитного слоя стальных проволок нанесен слой никеля и/или хрома, и/или меди.

Выполнение несущего сердечника из стальных проволок с защитным слоем никеля и/или хрома, и/или меди позволяет осуществить защиту основного металла проволоки сердечника практически неограниченно по времени, так как слой никеля и/или хрома, и/или меди не отслаивается от основного металла под воздействием различных нагрузок, в результате исключается появление трещин в защитном покрытии, следовательно, процесс электрокоррозии практически отсутствует.

На фиг. 1 изображена конструкция предлагаемого провода по варианту 1. Несущий сердечник 1 выполнен из стальных проволок с защитным покрытием в виде, как минимум, из одного слоя 2 никеля и/или хрома, и/или меди, алюминиевых проволок 3.

Для решения этой же задачи по варианту 2 электрический провод состоит из несущего сердечника из стальных проволок с защитным покрытием из слоя цинка и внешних повивов алюминиевых проволок, выполненных с защитным покрытием, как минимум, одного слоя никеля и/или хрома.

Выполнение электрического провода по варианту 2 позволяет практически исключить возникновение процессов электрокоррозии на поверхности и внутри электрического провода при эксплуатации его в районах с агрессивной атмосферой.

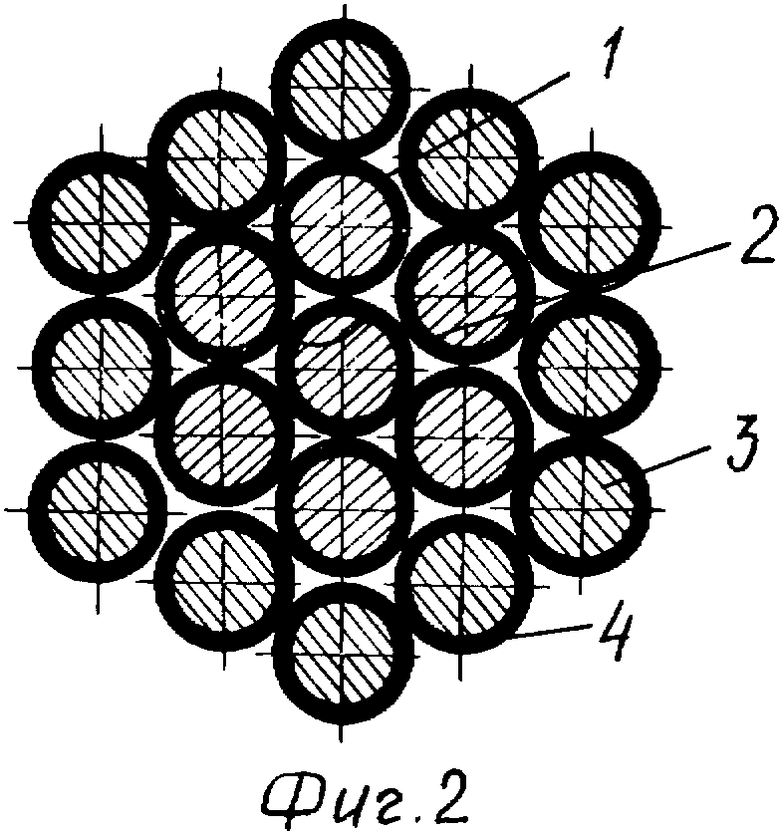

На фиг. 2 изображена конструкция предлагаемого провода по варианту 2. Несущий сердечник 1 выполнен из стальных проволок с защитным покрытием в виде слоя цинка 2, алюминиевых проволок 3 с защитным, как минимум, одним слоем 4 никеля и/или хрома.

Предлагаемая конструкция электрического провода по варианту 1 и варианту 2 работает следующим образом: в процессе эксплуатации в проводе усиливающих, питающих и отсасывающих линий несущий сердечник 1 из стальной проволоки с защитным слоем 2 воспринимает основные возникающие нагрузки, а внешний повив алюминиевых проволок 3 с защитным слоем 4 обеспечивает электрическую проводимость.

В известных заявителю конструкциях комбинированных проводов усиливающих, питающих и отсасывающих линий, выполненных из проволок разных металлов, не использовался слой никеля и/или хрома, и/или меди для покрытия несущего сердечника провода, внешний повив которого выполнен из алюминиевой проволоки. А также в известных конструкциях проводов не использовались в качестве защитного покрытия алюминиевых проволок внешних повивов, как минимум, один слой никеля и/или хрома и несущий сердечник из стальной оцинкованной проволоки. Следовательно, можно считать, что предлагаемые варианты 1 и 2 конструкции комбинированного электрического провода отвечает критерию "новизна".

Известно использование никеля в качестве защитного покрытия медных токопроводящих жил в проводах для электродвигателей ("Новые провода и кабели", справочник Института промышленного развития, Информэлектро, М., 1994 г., с. 12). Но то, что защитный слой никеля и/или хрома позволяет использовать комбинированный провод из стальной и алюминиевой проволоки без антикоррозионной смазки в районах с атмосферой воздуха типов II и III не является очевидным для специалистов, поэтому, заявляемое решение отвечает критерию "изобретательский уровень".

Таким образом, предлагаемые варианты 1 и 2 конструкции электрического провода позволяют получить провод, который обеспечивает без дополнительных затрат его коррозионную стойкость, достаточную электропроводность, механическую прочность и долговечность при эксплуатации его в промышленных районах.

Предлагаемая конструкция провода по своим характеристикам позволяет использовать его без применения нейтральной смазки повышенной нагревостойкости на побережьях морей, соленых озер, в промышленных районах с агрессивной атмосферой воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОД ЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ) | 2000 |

|

RU2179348C2 |

| ПРОВОДНИК ДЛЯ ИЗГОТОВЛЕНИЯ МЕЖРЕЛЬСОВЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ (ВАРИАНТЫ) | 2000 |

|

RU2185970C2 |

| НЕСУЩИЙ ТРОС КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2012 |

|

RU2509666C1 |

| ПРОВОД ДЛЯ ЛИНИИ ПЕРЕДАЧИ | 1994 |

|

RU2063080C1 |

| СПОСОБ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2003 |

|

RU2252982C2 |

| СПОСОБ ЭЛЕКТРОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2218449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ БЫВШЕГО В УПОТРЕБЛЕНИИ МЕДНОГО КОНТАКТНОГО ПРОВОДА | 2000 |

|

RU2173590C1 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| ЗАЖИМ ПИТАЮЩИЙ (ВАРИАНТЫ) | 2001 |

|

RU2207257C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ РУД И/ИЛИ КОНЦЕНТРАТОВ | 2000 |

|

RU2173726C1 |

Изобретение относится к электротехнике, а именно к конструкциям неизолированных многопроволочных проводов для воздушных линий, используемых для передачи электрической энергии в воздушных электрических сетях и линиях электрифицированного транспорта в качестве усиливающих, питающих и отсасывающих линий. Задачей, на решение которой направлено предлагаемое техническое решение, является создание конструкции провода, обеспечивающей высокую электропроводность и коррозионную стойкость, сокращение расходов на эксплуатацию за счет исключения использования антикоррозионной смазки. По варианту 1 предлагаемый провод содержит несущий сердечник из стальных проволок, как минимум, с одним защитным слоем никеля, и/или хрома, и/или меди, и внешние повивы из алюминиевых проволок. По варианту 2 предлагаемый провод содержит несущий сердечник из стальных проволок с защитным слоем цинка, внешние повивы из алюминиевых проволок, как минимум, с одним защитным слоем никеля и/или хрома. Предлагаемые варианты конструкций провода электрического позволяют обеспечить без применения нейтральной смазки коррозионную стойкость, а также достаточную электропроводность, механическую прочность и долговечность при эксплуатации его в промышленных районах, на побережьях морей и соленых озер. 2 c. п. ф-лы, 2 ил.

| БЕЛОРУССОВ Н.И | |||

| Электрические кабели и провода | |||

| Справочник | |||

| - М.: Энергия, 1971, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Электропроводящая медная проволока с коррозионно-стойким покрытием | 1987 |

|

SU1432616A1 |

| Способ изготовления проводов для воздушных линий электропередач | 1984 |

|

SU1304085A1 |

| US 3636242 A, 18.01.1972 | |||

| DE 4005080 A1, 22.08.1991. | |||

Авторы

Даты

2002-02-10—Публикация

2000-04-03—Подача