Изобретение относится к области медицины и биотехнологии, в частности к устройствам для осуществления инъекций, а именно к микроиглам, создаваемым технологиями, совместимыми с технологиями изготовления интегральных схем.

Как известно, иглы используют для отбора образцов тканей и жидкостей из живых организмов для последующего их анализа или для того, чтобы вводить лекарства или другие вещества. Большинство игл, используемых в настоящее время, являются макроиглами, т. е. имеют относительно большой диаметр по сравнению с клетками крови. Большой диаметр острия и значительная толщина стенок иглы являются причиной разрушения биологических тканей и болезненных ощущений при прокалывании. Макроиглы не содержат устройств, способных обеспечить немедленный анализ жидкости в игле, технология их изготовления не совместима с технологией изготовления интегральных схем.

Альтернатива макроиглам - микроиглы, имеющие диаметр порядка микрометров. Они могут использоваться для точного введения и забора жидкостей в клеточной биологии, в микрохимических реакторах, в микрохирургии. Уменьшение диаметра уменьшает боль пациента и разрушительное воздействие на ткань, а также открывает возможность работы с объектами сверхмалых размеров, например с отдельными клетками.

Известны микроиглы для внутриклеточных микроинъекций (Новое в клонировании ДНК, под ред. Д. Гловера, М., Мир, 1989), представляющие собой утоненные стеклянные капилляры. Эти стеклянные капилляры имеют один конец малого диаметра (около микрона) для введения в клетку, а другой конец большего диаметра (около миллиметра). Больший конец герметично присоединяется к гибкому шлангу, который соединяет капилляр со шприцем или с каким-либо другим устройством для управления давлением в системе. Введя стеклянный капилляр внутрь живой клетки и меняя давление в системе, можно засасывать жидкость в капилляр или инъецировать жидкость из капилляра в объект.

Недостатком этих игл является, прежде всего, большая толщина стенок, сравнимая с диаметром канала, что является причиной значительного травмирования и разрушения тканей и не позволяет совмещать малый диаметр и хорошую пропускную способность иглы.

Получают такие микроиглы, нагревая небольшой участок крупного (диаметром около 1 мм) стеклянного капилляра так, что стекло размягчается, после чего, растягивая капилляр за концы, вытягивают этот нагретый участок, при этом увеличивается длина и уменьшается диаметр капилляра (Новое в клонировании ДНК, под ред. Д. Гловера, М., Мир, 1989).

Недостатком способа изготовления этих игл является трудоемкая, обладающая низкой воспроизводимостью технология изготовления игл, все иглы получают индивидуально, и вследствие этого они имеют разный диаметр; невозможность интегрированного исполнения и состыковки этих игл на отдельном чипе с полупроводниковыми приборами, предназначенными для анализа и управления жидкостью в канале.

Известна микроигла в интегральном исполнении (L. Lin, A.Pisano, "IC-processed microneedles", патент США 5591139, МПК А 61 М 5/32, 1997), выбранная прототипом, создаваемая при помощи полупроводниковых технологий. Эта микроигла представляет собой микроструктуру, состоящую из полупроводниковой подложки и узкой части, выступающей за подложку. Узкая, выступающая часть является собственно иглой для прокалывания биологических тканей и содержит в себе продольный капиллярный канал для жидкости, имеет длину 1-6 мм, высоту 9 мкм, ширину 50 мкм. Этот канал имеет одно отверстие на конце микроиглы, выступающем за край подложки, и другое на специальной области подложки. На специальной области подложки могут быть созданы с помощью полупроводниковых технологий дополнительные устройства для анализа жидкости и управления потоком, микронасос, нагревательные элементы, электрохимические датчики, контакты для подсоединения к внешним устройствам и другие.

Недостатком данной микроиглы является достаточно большой диаметр - порядка 10 мкм. В то же время, например, для внутриклеточных инъекций необходима игла диаметром микрометр и менее. Столь большие размеры иглы не позволяют использовать ее для внутриядерных инъекций в живую клетку. Стенки канала этих игл имеют большую толщину (более 5 мкм), сравнимую с размерами сечения канала, что приводит к излишнему травмированию тканей и не оптимально для пропускной способности канала. Конструкция оболочки канала состоит из нескольких состыкованных друг с другом материалов, что не оптимально для достижения высокой прочности и с геометрической точки зрения. Полость микроиглы получена травлением и поэтому шероховата, что также ухудшает пропускную способность канала.

Создается такая микроигла путем сложной последовательности многочисленных операций, включающей ряд литографий, окисления, травлении, газового осаждения, легирования (L. Lin, A. Pisano. "IC-processed microneedles", патент США 5591139, МПК А 61 М 5/32, 1997). Сначала формировали многослойную структуру для создания на ней электродов и резисторов. Кремниевую структуру покрывали термически выращенным слоем SiО2 и, используя литографию с последующим травлением, освобождали от SiO2 участок, на котором предполагалось изготовлять непосредственно микроиглы. На этом участке с помощью диффузии бора на глубину 12 мкм формировали легированную область р-типа, которая играла роль стоп-слоя при селективном вытравливании подложки. Затем наносили толстый слой SiО2 (0.4 мкм) и 0.6 мкм нитрида кремния. Слой SiO2 играл роль термического и электрического барьера между подложкой и электрическими устройствами. Затем наносился легированный фосфором поликремний, из которого, используя литографию, изготовляли детекторы и нагревательные элементы и другие элементы интегральной схемы, расположенные вблизи будущего канала микроиглы. Далее, все эти элементы путем химического осаждения из пара при низком давлении покрывали защитным слоем нитрида кремния, чтобы защитить от последующего травления, которое используют для формирования канала. Дальнейшее формирование иглы с капиллярным каналом производят путем осаждения 5 мкм слоя фосфосиликатного стекла и 3 мкм слоя SiО2. Затем с помощью литографии и последующего травления фосфосиликатного стекла и SiO2 создают конфигурацию канала для жидкости, то есть удаляют фосфосиликатное стекло и SiО2 вокруг области будущего канала. После чего структуру покрывают 1 мкм слоем нитрида кремния. С помощью литографии в слое нитрида кремния вдоль будущего капиллярного канала формируют входные отверстия канала, а также дырочки для того, чтобы обеспечить доступ травителя к фосфосиликатному стеклу. Фосфосиликатное стекло из полости канала удаляют, растворяя его в травителе, погружая структуру в HF. Далее заделывают дырочки, которые ранее обеспечивали доступ травителя к фосфосиликатному стеклу, осаждая дополнительный слой нитрида кремния. Благодаря малому размеру дырочек их можно заполнить, не заполнив канала и отверстий для доступа жидкости (которые имеют значительно больший диаметр, около 10 мкм). С помощью литографии и травления в этилен диамин пирокатехоле удаляли часть подложки вокруг канала и утончали подложку непосредственно под каналом. Сохраняли также часть подложки, используемую для формирования электронных компонентов, расположенных вблизи создаваемой микроиглы.

Используемый набор технологических операций и сам принцип создания многослойной структуры, из которой изготовляют эти микроиглы, ограничивают минимально достижимое сечение иглы размерами порядка 10 мкм. Процесс изготовления таких микроигл включает много трудоемких, длительных и дорогостоящих операций.

Техническим результатом изобретения является уменьшение размеров микроиглы, создание более простой технологии производства, улучшение параметров микроиглы (прочность, гладкость), уменьшение соотношения между толщиной стенок и диаметром канала и за счет всего этого расширение функциональных возможностей микроиглы.

Технический результат достигается тем, что микроигла в интегральном исполнении, содержащая капиллярный канал и выступающая одним концом за край подложки, на которой она размещена вместе с устройствами для управления и/или анализа жидкости в капиллярном канале, выполнена в виде трубки-свитка из напряженной гетероструктуры, состоящей, по меньшей мере, из двух монокристаллических слоев, причем слой, расположенный ближе к оси трубки-свитка, сформирован из материала с меньшей постоянной решетки, а слои трубки-свитка плотно прилегают друг к другу.

Технический результат достигается тем, что в способе изготовления микроиглы в интегральном исполнении, включающем формирование на подложке многослойной структуры, изготовление из нее микроиглы с капиллярным каналом, выступающей за край подложки, и полупроводниковых устройств для управления и/или анализа жидкости в капиллярном канале, для изготовления микроиглы многослойную структуру формируют, по меньшей мере, из двух монокристаллических слоев, образующих напряженную гетероструктуру, и из жертвенного слоя, расположенного между данной гетероструктурой и подложкой, причем слой напряженной гетероструктуры, расположенный дальше от жертвенного слоя, сформирован из материала с меньшей постоянной решетки, затем в напряженной гетероструктуре изготовляют окно, открывающее доступ травителя к жертвенному слою и ограничивающее предназначенную для изготовления микроиглы область гетероструктуры, из-под которой затем с помощью селективного направленного бокового травления удаляют жертвенный слой, при этом под действием внутренних сил гетероструктура сворачивается и приобретает форму трубки-свитка с плотно прилегающими друг к другу слоями, после этого удаляют подложку из-под одного конца трубки-свитка.

Направленное боковое травление осуществляют, накрывая поверхность напряженной гетероструктуры пластиной, смоченной в буферном растворе, что припятствует доступу травителя в накрытую часть, затем растворяют жертвенный слой только в облостях гетероструктуры, не закрытых пластиной, причем пластину направленно сдвигают, последовательно обнажая области гетероструктуры, подвергаемые травлению.

Кроме того, направленное боковое травление осуществляют за счет того, что на поверхности напряженной гетероструктуры формируют доплнительный слой из растворимого в травителе материала, причем толщина слоя минимальна в облости начала травления жертвенного слоя и ее увеличивают по направлению травления, а время травления дополнительного слоя лимитирует время травления жертвенного слоя.

Микроигла с капиллярным каналом формируется, используя процесс самосворачивания многослойной монокристаллической гетероструктуры, имеющей изначальное внутреннее напряжение, в трубку-свиток. Внутреннее механическое напряжение задается тем, что гетероструктура формируется из монокристаллических материалов, имеющих различные постоянные решетки. При выращивании такой гетероструктуры на толстой монокристаллической подложке решетки материалов подстраиваются друг под друга и решетку подложки. При этом происходит упругая деформация слоев гетероструктуры - слой из материала с меньшей постояннойрешетки растягивается, а слой из материала с большей постоянной решетки сжимается. На подложке сначала выращивается слой из материала с большей постоянной решетки, а потом слой из материала с меньшей постоянной решетки, т. е. нижней слой сжат, а верхней растянут. При освобождении гетероструктуры от связи с подложкой межатомные силы в слоях гетероструктуры стремятся вернуть атомы в равновесное положение и создают момент сил, стремящийся свернуть гетероструктуру в трубку-свиток с прижатыми друг к другу витками. При этом в сформированной трубке материал с меньшей постоянной решетки расположен ближе к оси трубки-свитка.

Метод отделения напряженной гетероструктуры от связи с подложкой основан на выращивании между напряженной гетероструктурой и подложкой жертвенного слоя (называемого жертвенным потому, что при сворачивании трубок он будет растворен в травителе) и его последующим селективном удалении с помощью травления. Для доступа травителя к жертвенному слою и придания сворачиваемой области желаемой формы и размера в гетероструктуре формируют, например, с помощью литографии окна, сквозь которые травитель проникает к жертвенному слою и осуществляет направленное боковое травление. Далее для того чтобы получить микроиглу, выступающую за край подложки и пригодную для прокалывания, после сворачивания трубок-свитков удаляют подложку под одним из концов трубки-свитка.

На фиг. 1,а изображена многослойная полупроводниковая структура, на которой с помощью литографии сформирована область, предназначенная для сворачивания в трубку-свиток, а в подложке изготовлена бороздка. На фиг. 1,б изображено сворачивание двухслойной гетероструктуры в трубку-свиток в результате направленного бокового травления жертвенного слоя, расположенного между сворачивающейся гетероструктурой и подложкой. На фиг. 1,в схематично изображена готовая микроигла.

Фиг. 2. представляет собой схематичную иллюстрацию процесса формирования микроиглы: а) схема, показывающая слои с разными постоянными решеток в свободном состоянии; б) сопряжение слоев с помощью псевдоморфного эпитаксиального роста; в) изгиб двухслойной гетероструктуры при ее освобождении от связи с подложкой (самосворачивание двухслойной гетероструктуры в трубку-свиток при селективном удалении жертвенного слоя).

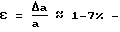

Фиг. 3. Электронно-микроскопические изображения шестивитковой микроиглы, полученной из гетероструктуры GaAs/InAs толщиной 3 нм (различное увеличение). Внутренний диаметр трубки-свитка 120 нм, межвитковый зазор отсутствует, так как внутреннее механическое напряжение в гетероструктуре прижимает каждый последующий виток к предыдущему.

На фиг. 4 схематично показано осуществление направленного бокового травления жертвенного слоя при помощи пластины, ограничивающей доступ травителя и препятствующей сворачиванию напряженной гетероструктуры.

На фиг. 5 схематично показано осуществление направленного бокового травления при помощи дополнительного слоя, препятствующего сворачиванию гетероструктуры.

Фиг. 6. Оптическая фотография микроиглы, конец которой выступает за подложку. Микроигла получена самосворачиванием гетероструктуры GaAs/In0.15Ga0.75As толщиной 30 нм. Микроигла имеет форму трубки-свитка, и поскольку сворачивание проводилось под углом, то имеет одновитковый конец, а основная часть двадцативитковая.

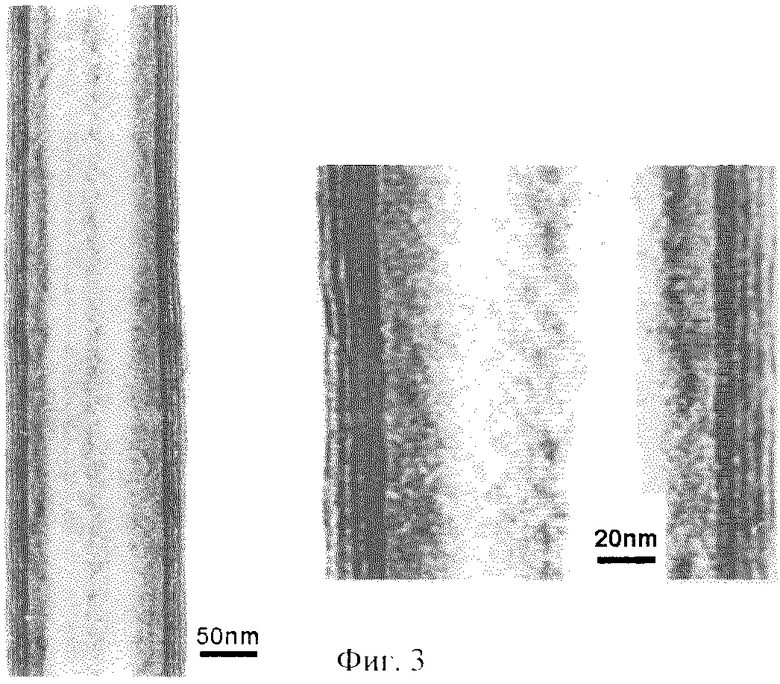

Фиг. 7. Электронно-микроскопическое изображение микроиглы, полученной из двухслойной гетероструктуры GaAs/In0.6Ga0.4As толщиной 1.12 нм (4ML). Толщина стенок трубки-свитка ~2.2 нм.

(1 - полупроводниковая подложка, 2 - трубка-свиток, 3 - напряженная гетероструктура, 4 - бороздка, 5 - жертвенный слой, 6 - слой гетероструктуры из материала с большей постоянной решетки, 7 - слой гетероструктуры из материала с меньшей постоянной кристаллической решетки, 8 - пластина для осуществления направленного бокового травления жертвенного слоя, 9 - дополнительный слой из материала, растворимого в травителе).

Микроигла в интегральном исполнении (фиг. 1, в) состоит из подложки - 1, на которой лежит трубка-свиток - 2, один конец которой выступает за край подложки. Трубка-свиток образована свернутой в многослойный свиток, напряженной гетероструктурой - 3, причем слои свитка плотно прилегают друг к другу. Часть трубки-свитка, лежащая на подложке, прикреплена к подложке не свернувшейся областью двухслойной гетероструктуры. На подложке вдоль трубки-свитка может быть размещен ряд полупроводниковых приборов: нагревательных элементов, различные датчики: фотоэлементы, электроды, детекторы радиоактивности и др.

Предлагаемые микроиглы можно применять для микроинъекций, переноса и измерения сверхмалых количеств жидкости (до 10-18 л), для забора и анализа жидкостей. Изготовленные микроиглы использовали следующим образом: подложку с микроиглой и размещенными вдоль микроиглы резисторами закрепляли на микроманипуляторе. Растительные или животные клетки закрепляли либо на неподвижной основе, либо на другом микроманипуляторе. Заполнение микроигл осуществляли, погружая выступающий за край подложки конец микроиглы в каплю жидкости. Микроигла заполнялась под действием капиллярных сил. Используя микроманипуляторы, вводили иглу внутрь отдельной клетки. Для многих случаев достаточно инъекции чрезвычайно малого количества вещества, тогда можно воспользоваться процессами диффузии жидкости из капилляра в клетку. Мы использовали также локальный разогрев жидкости в микроигле с помощью полупроводникового резистора, расположенного у конца микроиглы, закрепленного на подложке. При нагреве закрепленного на подложке конца микроиглы часть жидкости за счет теплового расширения выходит из микроиглы внутрь клетки. Можно осуществить инъекцию и большего количества жидкости. Для этого локально повышали температуру у отдаленного от клетки конца трубки-свитка до 100oС, при этом образовывался пузырек пара и возникал гидродинамический удар, который вызывал импульсное выбрызгивание жидкости из микроиглы в клетку. Очевидно, что можно использовать и другие микронасосы, совместимые с полупроводниковыми материалами: ультразвуковые (Moroney R. M. , White R.M., Howe R.T. "Microtransport induced by ultrasonic lamb waves". Applied Physics letters, pp.774-776, v. 59, Aug. 1991), пьезоэлектрические (H.T.G. Van Lintel, F.C.M. Van Deol, S. Bouwstra, "A piezoelectric micropump based on micromachining of silicon". Sensor and actuators, v. 15, pp. 153-157, 1988; M. Esashi, S. Shoji, A. Nakano, "Normally closed microvalve and micropump fabricated on silicon wafer. Sensor and actuators, v.20, pp. 163-169, 1989), электродинамические (S. F. Bart, L.S. Tavrow, M. Mehregany, J.H. Lang, "Microfabricated electrodinamic pumps". Sensor and actuators, v.21, pp. 193-197, 1990), также можно двигать каплю жидкости, последовательно нагревая нагревательные элементы, расположенные на подложке вдоль трубки-свитка (L. Lin, K.S. Udell, A.P. Pisano, "Liquid-vapor phase transition and bubble formation in mikro stuctures, " Thermal Sci. Eng. , vol. 2, pp. 52-59, 1994). Все эти устройства могут быть изготовлены стандартными методами на области подложки, прилегающей к трубке-свитку.

Мы осуществляли микороинъекции микроиглами диаметром 1 мкм и выступающими за край подложки на расстояние до 150 мкм. В наших опытах мы использовали растительные клетки, на это следует обратить внимание, так как растительные клетки имеют прочную клеточную стенку, а наши микроиглы были достаточно прочны для многократного прокалывания клеточной стенки. Все манипуляции осуществляли под контролем оптического микроскопа. Инъецировали окрашенную воду. Проводили прокалывание и микроиглами с наружным диаметром 22-30 нм (полученные из гетероструктуры GaAs - 0.56 нм/In0.6Ga0.4As - 0.56 нм). Такие микроиглы уже не видны в оптическом микроскопе сами по себе. Однако видна область их расположения на подложке. Эта область является границей между участками подложки, покрытыми и лишенными пленочной гетероструктуры, которая сворачивается в трубку-свиток. Из-за интерференции эти участки различаются по цвету. А так как эти участки имеют размеры порядка 1 мкм (область, лишенная гетероструктуры, то есть там, где гетероструктура свернулась в трубку-свиток - по ширине равна 2πr умножить на количество витков, а область, покрытая гетероструктурой, - это участок гетероструктуры, который закрепляет микроиглу на подложке - по размеру может быть большее нескольких мкм), то их можно различить в оптический микроскоп.

Рассмотрим подробно суть создания микроигл на примере напряженной гетероструктуры InxGa1-xAs/GaAs. Постоянные решеток слоев GaAs и InxGa1-xAs сильно различаются (у InAs a1=0.6058 нм, у GaAs a2=0.5654 нм (a1-a2)/a2 = Δa/a = 7.2%). При эпитаксиальном выращивании данных слоев, например, на InP (a=0.5869 нм) подложке происходит подстраивание постоянных решеток InxGa1-xAs и GaAs под постоянную решетки толстой подложки InP. Образуется напряженная гетероструктура, в которой слой InxGa1-xAs (6, фиг.2) сжат, а слой GaAs растянут (7, фиг.2). Формируется напряженная гетеросруктура, т. е. гетероструктура, содержащая внутренние механические напряжения, возникшие из-за упругой деформации слоев (в англоязычной литературе вместо термина напряженнная гетероструктура используется strained heterostructure - деформированная гетероструктура). Внутренние механические напряжения - это напряжения, которые могут существовать в теле независимо от приложенных к нему внешних сил. Постоянные решеток выращиваемых кристаллических материалов хорошо известны (например, у InAs a1=0.6058 нм, у GaAs a2=0.5654 нм, см. также таблицу в книге А.Милнс, Д.Фойхт. Гетеропереходы и переходы металл-полупроводник. - 1975. Москва, "МИР", стр.22). Величины постоянных решеток материалов, из которых изготавливаются гетероструктуры, определяют величину и вид деформации (сжатие или растяжение) слоев гетераструктуры. Деформация слоев ε определяется величиной рассогласования постоянных решеток материалов ε = (a1-a2)/a2 = Δa/a, и для случая гетераструктуры GaAs/InAs достигает 7.2% (см. Тхорик Ю. А. Структурная релаксация в полупроводниковых кристаллах и приборных структурах. Киев: Феникс, 1998, - 246 с.).

При освобождении от связи с подложкой напряженной гетераструктуры InxGa1-xAs/GaAs межатомные силы будут стремиться увеличить расстояние между атомами в сжатом слое InxGa1-xAs и уменьшить их в растянутом слое GaAs. Возникающие в слоях силы межатомного взаимодействия F1 и F2 противоположно направлены и создают момент сил М1, изгибающие напряженную гетераструктуру (см. фиг. 2,в). При этом изначально плоская гетераструктура сворачивается в трубку-свиток.

Описанный выше процесс является процессом упругой релаксации системы - перераспределение упругих деформаций в структуре и ее изгиб, который понижает энергию упругой деформации системы. Таким образом, момент сил межатомного взаимодействия приводит к изгибу двухслойной гетероструктуры, а если ее толщина мала по сравнению с радиусом кривизны, то к ее сворачиванию в трубку-свиток.

Для случая, когда гетероструктура состоит из двух одинаковых по толщине слоев с разными постоянными решетки эксперимент выявляет зависимость d/R ≈ Δa/a, где Δa/a- величина рассогласования постоянных решеток, R - радиус трубки-свитка, d - толщина гетероструктуры.

Поскольку внутреннее механическое напряжение σ в гетероструктуре огромно (σ ≈ E•ε, где E - модуль Юнга и  деформация), то и давление между слоями трубки-свитка огромное. Таким образом, при малом радиусе трубки-свитка давление между слоями стенки трубки-свитка велико и достаточно для того, чтобы прижать слои друг к другу без зазора между ними. При этом может происходить сращивание слоев и формироваться монокристаллическая стенка.

деформация), то и давление между слоями трубки-свитка огромное. Таким образом, при малом радиусе трубки-свитка давление между слоями стенки трубки-свитка велико и достаточно для того, чтобы прижать слои друг к другу без зазора между ними. При этом может происходить сращивание слоев и формироваться монокристаллическая стенка.

Далее описывается процесс изготовления микроигл в интегральном исполнении, совмещенных с полупроводниковой структурой. Описывается процесс создания единичной микроиглы, но поскольку все операции могут быть выполнены массово, то понятно, что аналогично возможно и массовое изготовление микроигл на одной подложке. Микроиглы можно создавать из различных материалов, образующих напряженную гетероструктуру. В качестве примера описывается изготовление микроигл из материалов соединений А3В5.

Процесс изготовления микроиглы основан на использовании трех эпитаксиальных слоев - двух напряженных слоев (6,7, фиг.2) и жертвенного слоя (5, фиг. 2). Конкретный пример: на полуизолирующей подложке GaAs был выращен жертвенный слой AlAs толщиной 10 нм, далее слой In0.3Ga0.6As толщиной 7 нм и слой GaAs - 7 нм. Выращенные с помощью молекулярной эпитаксии слои упруго деформированы, т.е. слой In0.3Gа0.6Аs - сжат, слой GaAs растянут.

Далее с помощью литографии и травления в травителе (Н3РO4:Н2О2:Н2O - 7: 3: 3) в In0.3Ga0.6As/GaAs гетероструктуре формировали окно, открывающее доступ селективному травителю к жертвенному слою AlAs и ограничивающее область гетероструктуры, предназначенную для изготовления микроиглы (3, фиг. 1,а).

Основой технологии изготовления микроигл является освобождение напряженной, многослойной гетероструктуры от связи с подложкой. Метод отделения пленок от связи с подложкой основан на боковом травлении жертвенного слоя AlAs (5, фиг. 2), расположенного между гетероструктурой и подложкой, который селективно травится в растворах на основе плавиковой кислоты (скорость травления AlAs в 108 раз больше, чем скорость травления GaAs (X.S. Wu, L.A. Goldren, J.L. Merz, Selective etching characteristics of HF for AlGaAs/GaAs, Electronics letters, 1985, vol. 21,13, p.558)). Используя селективный травитель (20% водный раствор плавиковой кислоты), растворяли слой AlAs, освобождая гетероструктуру In0.3Ga0.6As/GaAs от связи с подложкой. При этом использовали направленное травление (см. ниже). Гетероструктура In0.3Ga0.6As/GaAs, потеряв связь с подложкой, сворачивалась в трубку-свиток (фиг. 1, б, 2, в). После сворачивания трубок-свитков образец вынимали из травителя и промывали в воде. Трубка-свиток служит основой для создания микроиглы.

Для того чтобы упорядочить и контролировать процесс формирования трубок-свитков, мы используем направленное боковое травление жертвенного слоя - травление жертвенного слоя вдоль одного направления. При этом участок гетероструктуры сворачивается в трубку-свиток, начиная только с одной стороны, и гетероструктура сворачивается в трубку-свиток однонаправлено.

Чтобы обеспечить направленное боковое травление, на поверхность структуры, содержащей области, предназначенные для сворачивания в трубки-свитки, наносили буферный раствор и сверху прижимали пластину GaAs (8, фиг. 4). Данная структура с пластиной опускалась в травитель, и верхняя пластина медленно сдвигалась вдоль поверхности структуры в требуемом направлении травления. При этом последовательно обнажались области гетероструктуры, под которыми начинает травиться жертвенный слой и которые начинают сворачиваться в данный момент. Под наложенной сверху пластиной освобождения гетероструктуры от подложки не происходило по причине замедленного проникновения травителя внутрь плоского капилляра и вследствие механического удерживания гетероструктуры в плоском состоянии (фиг. 4). Продолжительность травления около 2 минут (она определяется скоростью перемещения пластины). После травления образец промывался в воде от остатков травителя.

Направленное боковое травление осуществлялось и другим способом. На поверхности исходной гетероструктуры формировался дополнительный слой из растворимого в травителе материала, например AlxGa1-xAs, SiO2. Нами выращивался дополнительный слой AlxGa1-xAs (9, фиг. 5) толщиной 1 мкм (х=0.5, также травится в HF, но со скоростью, существенно меньшей, чем AlAs, причем скорость травления AlxGa1-xAs зависит от х). Толщину дополнительного слоя AlGaAs изменяли (используя литографию и травление) по поверхности от 0.1мкм до 1мкм, вдоль требуемого направления травления. В результате участки, где травление должно происходить раньше, были покрыты тонким дополнительным слоем (9, фиг. 5, а), а участки, где травление должно происходить позже - толстым. Направленность и нужное направление травления и сворачивания напряженной гетероструктуры достигается тем, что сворачиваться может только тот участок гетероструктуры, над которым дополнительный слой AlGaAs уже растворился (9, фиг. 5,б). Более тонкие участки (0.1 мкм) дополнительного слоя полностью растворяются в травителе на основе HF за 10 секунд, а толстые за 100 секунд и более. Напряженная гетероструктура под более тонкими участками дополнительного слоя получает возможность свернуться в трубку-свиток раньше, чем под более толстым дополнительным слоем. Таким образом, в процессе травления напряженная гетероструктура направленно сворачивается в трубку-свиток.

Окна в напряженной гетероструктуре, созданные с помощью литографии, не только открывают доступ травителя к жертвенному слою, но и ограничивают область гетероструктуры, из которой будет сворачиваться микроигла. Направленное боковое травление такой области гетероструктуры приводит к тому, что часть гетероструктуры сворачивается в трубку, а часть остается закрепленной на подложке. На фиг.1, а показана область напряженной гетероструктуры, предназначенной для сворачивания в трубку-свисток. Форма области данной гетероструктуры и степень полноты направленного бокового травления определяют то, что на одном конце трубки-свитка гетероструктура сворачивается и отделяется от подложки полностью, а на другом конце часть гетероструктуры связана с подложкой и удерживает трубку-свиток на подложке.

Чтобы получить трубку-свиток, выступающую за подложку, необходимо удалить часть подложки под концом трубки-свитка, не связанным с подложкой. Удаление части подложки возможно с помощью селективного травления, однако, был выбран наиболее простой вариант - скалывание подложки. Для этого предварительно у структуры с обратной стороны формировали бороздку (4, фиг.1), по которой на конечном этапе создания микроиглы будет проведено скалывание подложки. Место формирования бороздки задавалось с помощью литографии. Бороздку вытравливают в растворе фосфорной кислоты (H3PO4:H2O2:H2O - 7:3:3). Бороздку можно формировать и другими способами, например плазменным травлением.

После направленного бокового травления и сворачивания трубки-свитка подложку удаляли под концом трубки-свитка, не связанным с подложкой, просто разломив подложку на две части по заранее вытравленной бороздке (4, фиг. 1). При разломе подложки трубка-свисток не повреждается, так как линия разлома проходит по месту подложки, которое уже не связано с трубкой-свитком. После удаления подложки под одним концом трубки-свитка получается готовая микроигла. Диаметр полученной микроиглы был равен 1 мкм, толщина стенки, состоящей из 10 витков, была равна 0.05 мкм. Таким же образом изготовлялись микроиглы других размеров из более многослойных гетероструктур (данные приведены таблице).

Операции, необходимые для создания микроиглы, могут быть осуществлены независимо от других операций по изготовлению полупроводниковых устройств для управления и анализа жидкости в канале, размещенных на той же подложке. То есть, можно независимо от получения трубок-свитков создать на этой же подложке различные полупроводниковые устройства. Для демонстрации этого на структуре, предназначенной для изготовления интегральной схемы (модулировано-легированная гетероструктура GaAs/AlGaAs/GaAs), в едином процессе с помощью молекулярно-лучевой эпитаксии были выращены слои для изготовления самой микроиглы: слой AlAs толщиной 10 нм, далее слой InAs толщиной 1.7 нм и слой GaAs - 4 нм. Такая InAs/GaAs гетероструктура дает трубки диаметром >2 нм.

Далее с помощью литографии и травления в травителе (Н3РО4:Н2О2:Н2О-7:3: 3) формировались области напряженной гетероструктуры (3, фиг. 1,а), которые будут сворачиваться в трубки-свитки. С помощью стандартной технологии в заданном месте поверхности нами были изготовлены резисторы, расположенные вдоль планируемого расположения микроиглы. После этого вся структура, кроме областей, которые будут сворачиваться в трубки-свитки, защищалась резистом. Таким образом, часть поверхности, на которой изготовлены полупроводниковые устройства, защищена, а остальная готова для изготовления микроигл.

Для массового производства игл литографически формировали окна, ограничивающие области, предназначенные для изготовления микроигл.

При осуществлении направленного бокового травления по первому способу использовали пластину, у которой на поверхности было сформировано множество параллельных прямоугольных выступов, имеющих плоскую поверхность. Эти выступы при соприкосновении с напряженной гетероструктурой удерживают области гетероструктуры от бесконтрольного сворачивания. Длина выступов - вся длина кристалла, высота - по крайней мере, больше диаметра трубок-свитков, ширина - примерно равна сумме ширины заготовки и промежутка между рядами заготовок. Промежуток между выступами больше диаметра трубки-свитка. Ряд заготовок расположен перпендикулярно планируемому направлению сворачивания - травления. Выступы пластины располагали перпендикулярно направлению травления и накрывали ими ряды заготовок. Заготовки в рядах ориентированы таким образом, что травление и сворачивание должно быть направлено перпендикулярно ряду. Двигая пластину вдоль направления травления, получали формирование трубок-свитков одновременно во всех рядах, так как высота выступов в верхнем кристалле достаточна для проникновения HF.

При осуществлении направленного бокового травления по второму способу на поверхности гетероструктуры формировали дополнительный слой AlGaAs с градиентом толщины над каждым рядом областей гетероструктуры, предназначенных для изготовления микроигл.

Полученные данными способами массивы микроигл раскалывали параллельно направлению травления так, чтобы получить шеренги выступающих за подложку микроигл. Таким образом, после травления жертвенного слоя, сворачивания трубок-свитков и удаления части подложки под одним концом трубок-свитков получаются прямоугольные подложки с упорядоченным массивом выступающих микроигл, которые можно использовать как в таком виде, так и откалывая пинцетом куски подложки с индивидуальными микроиглами, по бороздкам, сформированным заранее с обратной стороны подложки.

Аналогично можно изготовлять такие микроиглы из других материалов. Микроиглы изготавливались из специально выращенной серии напряженных многослойных гетероструктур InxGa1-xAs/GaAs (с различным параметром х) на GaAs(100) и InP(100) подложках (таблица). Поперечный разрез структур показан на фиг. 2, б. Подложки InP были выбраны из соображений близости постоянной решетки InP (0.5869 нм) к постоянной решетки InAs (0.6058 нм) и GaAs (0.5654 нм). На InP подложках можно вырастить более толстые, бездислокационные слои InxGa1-xAs/GaAs, чем на GaAs подложках. Толщины слоев для InxGa1-xAs определялись возможностью двухмерного роста при данном составе индия х и лежали в пределах от 0.28 нм до 40 нм. Толщина верхнего слоя GaAs выбиралась, в основном, равной толщине расположенного ниже слоя InxGa1-xAs. Были изготовлены микроиглы и из более сложных многослойных гетероструктур (см. таблицу).

Толщина жертвенного слоя AlxGa1-xAs определялась условиями роста на нем InxGa1-xAs и технологией формирования трубок-свитков, и лежали в пределах от 1.1 нм до 50 нм (для InP подложки не более 1 нм). AlxGa1-xAs использовался двух составов: х=0.65 и х=1.

Меняя толщины слоев GaAs и InGaAs и задавая долей In величину внутренних напряжений (постоянная решетки InGaAs зависит от доли In в твердом растворе), получали трубки-свитки диаметром от сотни микрометров до нанометров. В таблице 1 приведены параметры гетероструктур, на которых формировались трубки-свитки, диаметры полученных микроигл. Диаметры микроигл измерялись с помощью оптического и просвечивающего электронного микроскопов. Фотографии некоторых из этих микроигл приведены на фиг. 6, 7.

Известен целый ряд других напряженных гетероструктур, также подходящих для изготовления микроигл. Нами были проверены следующие структуры: InxGaSb/InAs (жертвенный слой AlAs), SiGe/Ge, CdZnTe/CdHgTe. Из структур InxGaSb/ InAs с толщиной слоев 10 нм были получены микроиглы диаметром ~0,5 мкм, а из структуры CdZnTe/CdHgTe >1 мкм. Очевидно, что диаметр этих игл можно менять и довести до нанометровых размеров, так как и здесь верно соотношение d/R = Δa/a.

Важным при рассмотрении процессов самоформирования микроигл является то, что свернутая в трубку-свиток гетероструктура менее напряжена, чем плоская гетероструктура. В процессе сворачивания происходит упругая релаксация напряжений. Это означает, что сам процесс сворачивания не вводит новых дефектов и дислокаций.

Впервые освоено создание микроигл диаметром 0.1 мкм - 5 нм, что открывает новые возможности их использования, например, в биологии.

Предлагаемая микроигла обладает целым рядом достоинств и уникальных свойств:

рекордно малый диаметр;

строго воспроизводимые геометрические параметры. Диаметр в диапазоне от 30 мкм до 5нм; толщина стенок, соответственно, от 100 нм до 0.5 нм; максимальная длина, соответственно, от нескольких см до 1 мм;

тонкостенность - минимальная толщина стенок сравнима с размерами атомов. Минимальный размер стенок 0.5 нм;

варьируя толщину слоев гетероструктуры и выбирая материалы с заданными постоянными решоток (то есть задавая величину деформации слоев), можно прецизионно задавать диаметр (минимальный диаметр 5 нм) и контролировать геометрические параметры получаемых трубок-свитков с точностью нескольких процентов;

высокая механическая прочность, обусловленная удачной геометрической формой и совершенством монокристаллических пленок, выращенных молекулярной эпитаксией (отсутствуют дислокации и другие протяженные дефекты, снижающие прочность материала);

упругость и прочность, так одна трубка диаметром 3 мкм и длиной 100 мкм выдерживает силу сжатия до 6 г, после чего восстанавливает свою форму;

массовый, групповой характер изготовления - более 10000 штук на пластине. Устройства имеют достаточно простую конструкцию для массового производства, все технологические этапы хорошо воспроизводимы;

возможность контролируемого объема инъекции на уровне 10-18 литра;

созданные микроиглы закреплены на подложке, что облегчает манипуляции с ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- И НАНОПРИБОРОВ НА ЛОКАЛЬНЫХ ПОДЛОЖКАХ | 2004 |

|

RU2267832C1 |

| СПОСОБ СОЗДАНИЯ НАНОТРУБОК | 2003 |

|

RU2238239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРИЯ ЛЕЗВИЯ ИЛИ ИГЛЫ | 2009 |

|

RU2423083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОВОЛОКОН | 2003 |

|

RU2270164C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ МАСКИ ДЛЯ НАНОЛИТОГРАФИИ | 1995 |

|

RU2112300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАНТОВЫХ СТРУКТУР: КВАНТОВЫХ ТОЧЕК, ПРОВОЛОК, ЭЛЕМЕНТОВ КВАНТОВЫХ ПРИБОРОВ | 2004 |

|

RU2278815C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МИКРО-, НАНОДВИГАТЕЛЬ | 2008 |

|

RU2374746C1 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2513655C1 |

| СЕЛЕКТИВНЫЙ ТРАВИТЕЛЬ СЛОЕВ AlAs, AlGaAs ОТНОСИТЕЛЬНО GaAs | 2004 |

|

RU2276427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СКОРОСТИ ПОТОКА ГАЗА И ЖИДКОСТИ | 2007 |

|

RU2353998C1 |

Изобретение относится к медицине и биотехнологии, в частности к устройствам для осуществления инъекций, а именно к микроиглам, создаваемым технологиями, совместимыми с технологиями изготовления интегральных схем. Микроигла в интегральном исполнении содержит капиллярный канал и устройство для управления и/или анализа жидкости в капиллярном канале. Игла выполнена в виде трубки-свитка из напряженной гетероструктуры, состоящей, по меньшей мере, из двух монокристаллических слоев, причем слой, расположенный ближе к оси трубки-свитка, сформирован из материала с меньшей постоянной кристаллической решетки. Способ изготовления микроиглы в интегральном исполнении включает формирование на подложке многослойной структуры, изготовление из нее микроиглы с капиллярным каналом. Для изготовления микроиглы многослойную структуру формируют, по меньшей мере, из двух монокристаллических слоев, образующих напряженную гетероструктуру, и из жертвенного слоя, расположенного между данной гетероструктурой и подложкой. На поверхности напряженной гетероструктуры формируют дополнительный наружный слой из растворимого в травителе материала. Направленное боковое травление осуществляют, накрывая часть напряженной гетероструктуры пластиной, смоченной в буферном растворе. Технический результат заключается в обеспечении строго воспроизводимых геометрических параметров, высокой механической прочности. 2 с. и 2 з.п. ф-лы, 7 ил., 1 табл.

| US 4966593 А, 30.10.1990 | |||

| EP 0438368 А, 24.07.1991 | |||

| US 4973316 А, 27.11.1990 | |||

| SU 1714874 A3, 07.01.1992. |

Авторы

Даты

2002-02-20—Публикация

1999-06-01—Подача