Изобретение относится к технологии микро- и наноэлектроники и может быть использовано для изготовления защитной маски, необходимой для производства твердотельных приборов с нанометровыми характерными размерами (элементов приборов наноэлектроники, одноэлектроники).

Реализация новейших физических принципов в наноэлектронике, в квантовых и одноэлектронных приборах предъявляет самые высокие требования к методам изготовления наноэлементов. Традиционные методы нанолитографии (электронной, ионной) натолкнулись на непреодолимый барьер в разрешении -  (Granular Nanoelectronics, Edited by David R.Ferry Series B: Physics Vol. 251 Plenum Press New York and London 1990, pp.67 - 78).

(Granular Nanoelectronics, Edited by David R.Ferry Series B: Physics Vol. 251 Plenum Press New York and London 1990, pp.67 - 78).

Наличие такого барьера вызвано прежде всего физическими ограничениями. Это - дифракционные эффекты, эффекты отражения электронного (ионного) пучка от подложки, недостаточная фокусировка и рассеяние электронного пучка и т.д. В течение последних 5 - 7 лет отсутствует заметный прогресс в традиционных методах изготовления наноприборов, поэтому идет активный поиск нестандартных методов. Необходимы маски, не только содержащие окна, рисунки с характерными нанометровыми размерами, но и прежде всего маски с резким переходом от вскрытых окон к защищенным участкам, так как переходной областью решающим образом определяется точность и качество последующего переноса изображения в технологические слои, включая ровность и форму края и т.п. (Жогов С.А., Тимеров Р. Х. Микроэлектроника, т. 22, вып. 6, 1993, с. 59). При переходе к наноразмерам все требования к параметрам существенно ужесточаются. Проблемы микро-и нанолитографии изложены в книге (Моро У. Микролитография. Принципы, методы, материалы. - М.: Мир, 1990). Современной тенденцией нанолитографии является отказ от резистов, переход к безрезистной технологии (там же, с. 1143).

Формирование изображения рисунка в защитном слое или на пленке полупроводника без использования резиста, а только воздействуя локально на них теплом, частицами, химическими реакциями является весьма перспективным в нанолитографии.

Известен целый ряд способов изготовления защитной маски для микро- и нанолитографии, основанных на безрезистной технологии (Моро У. Микролитография. Принципы, методы, материалы. - М.: Мир, с. 1143 - 1193). Эти способы включают операции нанесения на подложку защитного покрытия и операцию прямого локального удаления защитного покрытия, в результате которой вскрываются окна в маске. К наиболее распространенному способу относится способ (там же, с. 1185 - 1187), включающий формирование на поверхности кремния пленки SiO2 и локальное ее удаление при бомбардировке протонами. К недостаткам способа следует отнести селективность травления, приводящую к образованию нерезкого профиля окон, создаваемых в окисле, и следовательно к ограниченности в разрешении (≈ 50 нм).

Известен способ изготовления защитной маски нанолитографии (заявка, Франция, 2312856, кл. H 01 L 21/308, 1977). Способ травления краев и структура для получения узких отверстий, выходящих на поверхность и включающий:

1) изготовление на поверхности твердого тела маскирующего слоя из двух различных пленок, которые покрывают соседние участки пластины и плотно контактируют между собой на месте создания отверстия в маске. Для этого на поверхность подложки наносят первый слой, который частично удаляется с помощью фотолитографии так, что на местах будущих отверстий располагаются ровные края первого слоя маски;

2) изготовление на вскрытых участках подложки второго маскирующего слоя, примыкающего своими краями к первому;

3) проведение селективного травления так, чтобы получить смещенный край первого слоя и вскрытое узкое отверстие до подложки между маскирующими слоями. Это отверстие при дальнейших операциях служит для получения элементов твердотельных приборов с малыми размерами. Например, напылением на структуру пленки металла с последующим удалением маски по методу взрыва можно получить узкие полоски металла на подложке. При подтравливании или легировании подложки сквозь отверстия в маске, последнюю можно использовать вторично для получения нового рисунка, самосовмещенного с первым. Для этого нужно повторить селективное травление 1-го маскирующего слоя и вызвать новое смещение его края, т.е. изменить ширину отверстия - щели.

Данный способ позволяет получить в маске отверстия субмикронных размеров без использования электронной литографии. Заметим, что это, в частности, обеспечивается хорошим контактом первого слоя маски со вторым на их стыке (перед селективным травлением). Такой контакт нельзя получить путем напыления второго слоя на первый, так как для удаления 2-го слоя с нижележащего необходимо применить сверхвысокоточную литографию. Поэтому второй слой можно изготовить только из материала подложки, подвергая ее участки, незакрытые первым слоем маски, какой-либо химической обработке, при которой образуется тонкая защитная пленка, точно контактирующая с первым слоем маски. Наиболее просто этот способ реализуется на кремнии, когда 1-м слоем служит пленка Si3N4, а вторым - пленка SiO2, получаемая окислением кремния в открытых окнах маски Si3N4. Здесь обеспечивается и хороший контакт обоих слоев и селективность травления.

Но в случае других полупроводниковых подложек трудно найти такие подходящие химические реакции, которые обеспечивали бы формирование защитных пленок, выполняющих роль 2-го слоя маски. Поэтому недостатком данного способа является отсутствие универсальности и наличие ограничений, накладываемых на материал подложки.

Вторым существенным недостатком данного способа является невозможность получения отверстий с нанометровыми размерами и ровными краями, что связано с неоднородностью процесса травления. Последнее обусловлено совокупностью факторов: механическими напряжениями, связанными с краевыми эффектами, структурной и химической неоднородностью самой пленки и дефектами, наследуемыми от подложки. Неоднородность процесса травления приводит также к существенному разбросу размеров отверстий, вытравливаемых в маскирующем слое. Нерезкость и неровность краев создаваемых травлением окон в маске, невозможность формирования окон с размерами ≈ нм являются основными недостатками способа.

Известен способ защитной маски для нанолитографии (субмикроннной литографии) (M. Lepselter, патент США N 3442701 (1969) Bell; патент США N, 3867148 (1975) Westinghouse, G. Kammlott W. Sinclair. J. Electrochem. Soc. 121. 929 (1974); (Моро У. Микролитография. М.: Мир, 1990, с. 1182 - 1185), включающий нанесение на подложку защитной пленки и формирование рисунка и вскрытие окон в пленке с помощью электронно-стимулированного травления.

Защитной пленкой может служить SiO2, Al, Al2O3, TiO, FeO3, Si3N4, Si; травителями HF, NaOH, HCl, N2. Недостатком этого способа является невозможность получения резких краев в формируемых окнах. Облученная область травится быстрее, однако коэффициент селективности травления не превышает 10 раз, что и приводит к образованию нерезких краев рисунка. Степень фокусировки электронного луча ограничена. В лучших, весьма дорогостоящих системах, удается достичь 10 нм. Основным недостатком является также требуемая доза облучения (≈104 Кл/см2) и наличие обратного рассеяния. К недостатку следует отнести и образование радиационных дефектов в активных слоях основной структуры, возникающих в процессе электронно-стимулированного травления.

Таким образом, описанные выше способы изготовления защитных масок имеют следующие основные недостатки: а) не позволяют изготовить маски с минимальными размерами окон < 10 нм; б) не позволяют изготовить в защищенном слое окна с резкими краями.

Эти недостатки присущи и другим известным из литературы способам.

Технический результат изобретения - создание защитной маски для нанолитографии, способной иметь окна с характерными размерами нм и атомно-резкими краями.

Технический результат достигается тем, что в способе изготовления защитной маски для нанолитографии, включающем формирование защитного слоя на поверхности технологической твердотельной структуры, изготовление в нем окон, вскрывающих поверхность твердотельной структуры, под защитным монокристаллическим слоем формируют вспомогательный слой, который селективно вытравливают под локальными областями защитного слоя, предназначенными для формирования окон, а в самих локальных областях изготавливают концентраторы механических напряжений и создают механические напряжения, приводящие к контролируемому трещинообразованию. Защитный и вспомогательный слой формируют в едином технологическом процессе при выращивании твердотельной структуры.

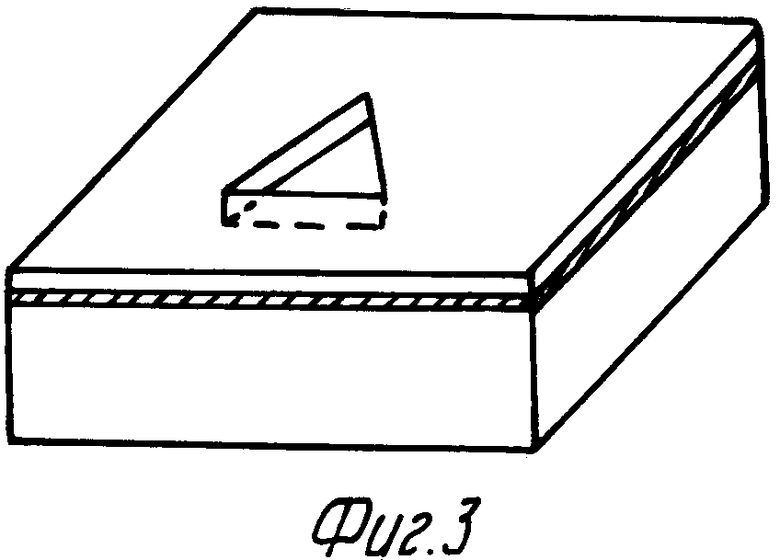

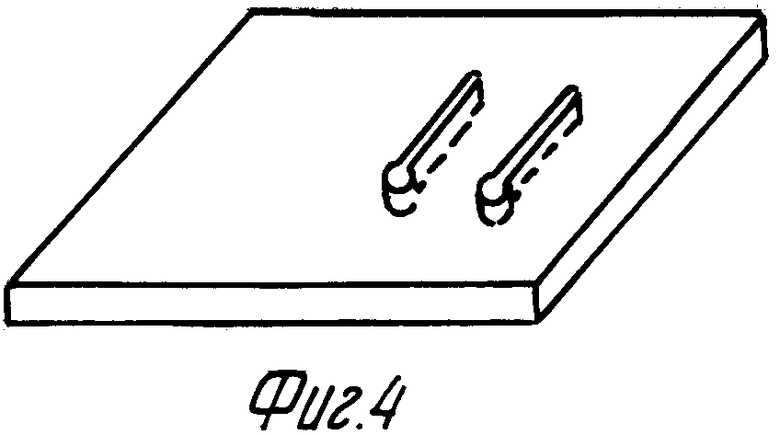

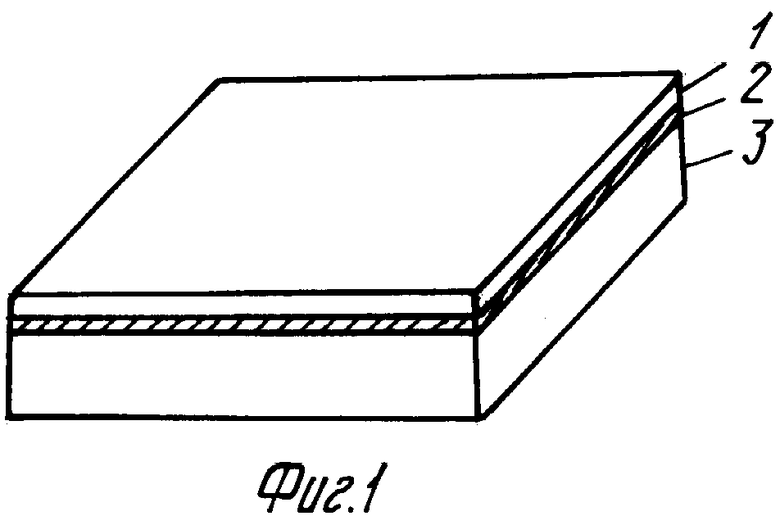

На фиг. 1 схематично изображена простейшая исходная структура (1 - защитный слой GaAs, 2 - вспомогательный слой AlAs, 3 - подложка GaAs); на фиг. 2 -структура, в локальных областях которой вытравлен слой AlAs, а в лежащем на этих областях защитном слое GaAs изготовлены окна - щели; на фиг. 3 - структура, в которой трещины введены по краю локальной области (треугольной), из которой удален слой AlAs, а образовавшаяся в результате этого область защитного слоя удалена и обнажена подложка; на фиг. 4 - маска GaAs, содержащая окна - щели, снята с подложки после селективного удаления слоя AlAs по всей площади структуры. Маска готова для исследований на высокоразрешающем электронном микроскопе.

В основе способа лежат экспериментально установленные нами возможности управляемого введения в тонкий (1 мкм - 10 нм) слой монокристаллического твердого тела (полупроводника, например) трещин с атомно-резкими краями. Если эти монокристаллические слои использовать в качестве масок, то трещины будут играть роль окон в маске, через которые можно производить модификацию свойства лежащих под ними технологических слоев структуры. Следует еще раз обратить внимание, что в субмикронной и нанолитографии необходимо обращать внимание на резкость границы, на профиль перехода от открытого окна к маскирующим областям. По-видимому, трещинообразование - единственный способ получения атомно-резких границ у окна в маске. В основе трещинообразования лежит разрыв атомных связей в локальной области вещества - в вершине трещины, в которой концентрируются механические напряжения. Механизм трещинообразования еще полностью не ясен, однако приведенные ниже результаты свидетельствуют об уникальных свойствах трещин в монокристаллических веществах, где атомы расположены в строго заданных местах и в которых трещинообразование может идти при комнатных температурах. Приведенные ниже результаты свидетельствуют о том, что возможно образование идеально ровной, протяженной трещины с расстоянием между берегами до 10 -  . Получение окон - щелей с такими размерами другими методами невозможно. Для реализации данных представлений о свойствах трещин в маске, необходимой для изготовления нанообъектов, требуется прежде всего:

. Получение окон - щелей с такими размерами другими методами невозможно. Для реализации данных представлений о свойствах трещин в маске, необходимой для изготовления нанообъектов, требуется прежде всего:

а) управлять параметрами трещин;

б) вводить трещины в маскирующий слой так, чтобы не воздействовать на основную технологическую структуру.

Трещины распространяются в твердом теле со скоростью звука и в общем-то неуправляемы. В настоящем способе эти противоречия решаются следующим образом.

1. Задают, определяют область, в которой может распространяться трещина, изменяя последовательно, прицизионно размеры этой области, управляют длиной трещины.

2. Задавая условия трещинообразования, трещины направляют или по контуру заданной области, или по прямой внутри данной области, концентрируя напряжения вдоль заданного направления.

3. Ширина трещин задается выбором толщины слоя маски или специальным введением сил, изгибающих маску вблизи трещины и тем самым раздвигающих ее берега.

Проверка данного способа была осуществлена на целой серии полупроводниковых структур A3B5 на основе GaAs, AlAs, InP, InAs, InSb и (A2B6) CdHgTe.

Рассмотрим простейший пример выполнения способа фиг. 1. При выращивании основной структуры GaAs (полуизолирующая подложка - эпитаксиальная пленка) дополнительно, в едином цикле роста, наращивался слой AlAs толщиной  - вспомогательный слой маски и слой GaAs (0,1 мкм) - основной защитный слой маски. В полученной структуре, в локальных областях поверхности основного слоя маски с помощью традиционной литографии или с помощью идентора формировались тонкие отверстия (1 мкм). Структура помещалась в травитель, (HE : H2O (1:4)) (E. Yablonovith at al Appl. Phys. Lett 51 (26) 1987, p. 2222 - 2224), растворяющий AlAs и не воздействующий на GaAs. Травитель, проникая через отверстия к вспомогательному слою (AlAs), селективно вытравливал этот слой вокруг отверстия. В результате этого образовались локальные области защитного слоя, не связанные с подложкой (мембраны). Процесс формирования окон в этих областях защитного слоя осуществлялся путем:

- вспомогательный слой маски и слой GaAs (0,1 мкм) - основной защитный слой маски. В полученной структуре, в локальных областях поверхности основного слоя маски с помощью традиционной литографии или с помощью идентора формировались тонкие отверстия (1 мкм). Структура помещалась в травитель, (HE : H2O (1:4)) (E. Yablonovith at al Appl. Phys. Lett 51 (26) 1987, p. 2222 - 2224), растворяющий AlAs и не воздействующий на GaAs. Травитель, проникая через отверстия к вспомогательному слою (AlAs), селективно вытравливал этот слой вокруг отверстия. В результате этого образовались локальные области защитного слоя, не связанные с подложкой (мембраны). Процесс формирования окон в этих областях защитного слоя осуществлялся путем:

а) генерации прямой трещины,

б) генерации трещины, распространяющейся по контуру вдоль края вытравленной AlAs области.

Для осуществления первого варианта необходимо было в верхнем защитном слое маски сформировать концентратор напряжения, указывающий направление распространения трещины от отверстия в радиальном направлении. Для этого у края отверстия с помощью литографии или идентора формировались "насечки" - концентраторы механических напряжений, у которых начинался процесс трещинообразования после приложения внешних сил к локальным областям защитного слоя, не связанным с подложкой. Механические напряжения в данные области могли вводиться и в процессе последовательного травления вспомогательного слоя AlAs (или в результате давления газа, образующегося во время травления в вытравливаемой полости или другими способами, например, используя электростатические силы, возникающие при создании электрического поля между слоем и внешним электродом).

Эти вводимые механические напряжения вызывали распространение трещин в направлении, заданном концентраторами напряжений. Трещина росла по мере увеличения площади растравливаемой области. Проникнуть за эту область трещина не могла, так как за этой областью верхний слой маски был связан с подложкой и механические напряжения там отсутствовали. Проверка результатов формирования окон - щелей в защитном слое нами выполнялось после снятия с подложки всего слоя путем измерения его в просвечивающем электронном микроскопе высокого разрешения.

При снятии защитного слоя с подложки дотравливание вспомогательного слоя AlAs осуществлялось в травителе HF : H2O (1:10) при 0oC, который обеспечивал медленное травление без введения механических напряжений в снимаемый слой.

Для формирования в локальных областях защитного слоя окон большой площади с резкими краями трещины распространялись по контуру вдоль края вытравленной AlAs области. Для осуществления этого использовался концентратор механических напряжений, который самоформировался по границе вытравленной области, т. е. сама граница и представляла собой концентратор. При приложении давления к защитному слою, покрывающему вытравленную область, образовывалась трещина, которая пробегала по краю этой области, после чего вырезанная трещиной область защитного слоя удалялась, обнажая подложку.

Проверка способа была осуществлена на целой серии более сложных структур. Маски с трещинами - щелями заданного направления и распространяющиеся по заданной кривой были изготовлены на структурах, содержащих стандартную структуру для HEMT - транзисторов (i - GaAs: буферный слой GaAs, спейсер Al0,3Ga0,7As, легированный слой Al0,3Ga0,7As, слой GaAs) с выращенными на ней вспомогательным слоем AlAs толщиной  и защитным слоем маски GaAs толщиной

и защитным слоем маски GaAs толщиной  . Никаких принципиальных отличий в осуществлении метода не возникало при толщинах вспомогательных AlAs слоев в структуре, изменяющихся от 20 до

. Никаких принципиальных отличий в осуществлении метода не возникало при толщинах вспомогательных AlAs слоев в структуре, изменяющихся от 20 до  , то же самое можно утверждать и о толщинах GaAs слоев, изменяющихся в диапазоне от 150 до

, то же самое можно утверждать и о толщинах GaAs слоев, изменяющихся в диапазоне от 150 до  .

.

Проверкой было установлено, что все вышесказанное распространяется и на структуры соединений A3B5 на основе InP. Защитным слоем маски служил слой InP толщиной ≈ 0,1 мкм, а вспомогательным - псевдоморфный слой AlAs толщиной  . Выполненные нами эксперименты показали, что необходимые для реализации способа пары AlAs-GaAs, AlAs-InP не являются единственными в природе. Пригодными для формирования масок предлагаемым способом являются пары CdHgTe-GaAs, ZnSe-GaAs, Si3N4-Ge.

. Выполненные нами эксперименты показали, что необходимые для реализации способа пары AlAs-GaAs, AlAs-InP не являются единственными в природе. Пригодными для формирования масок предлагаемым способом являются пары CdHgTe-GaAs, ZnSe-GaAs, Si3N4-Ge.

В сравнении с прототипом предлагаемый способ имеет ряд преимуществ, а именно:

по предлагаемому способу можно создавать маски с ультратонкими окнами - щелями. По-существу создавать окна атомных размеров с атомно-резкими краями. Полученные результаты - ширина управляемо введенных окон  - не возможно получить какой-либо известной технологией;

- не возможно получить какой-либо известной технологией;

предлагаемый способ не имеет недостатков, связанных с радиационным воздействием на структуру;

получение в маске окон с атомно-резкими краями открывает возможность создания уникальных сверхмалых объектов при использовании технологии самосовмещения. Сопоставимый анализ показывает, что заявленный способ отличается от способа - прототипа как механизмом формирования окон в маске, материалами, так и свойствами самой маски.

Сравнение данного технического решения с другими техническими решениями показывает, что признаки, отличающие заявленное решение от известных, являются новыми, так как не известны способы создания защитных масок, использующие контролируемое трещинообразование в локальных областях ненапряженного слоя маски (слой не содержит внутренних напряжений).

Данная маска, безусловно, может быть применена для формирования сверхмалых элементов твердотельных приборов будущего. Способ сравнительно легко реализуется, не требует наличия дорогостоящего оборудования, легко состыкуется со стандартными методами литографии при групповом производстве нанообъектов. Полученные этим способом минимальные характерные размеры окон в маске невозможно получить другими известными методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СУБМИКРОННЫХ И НАНОМЕТРОВЫХ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНЫХ ПРИБОРОВ | 1994 |

|

RU2094902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРИЯ ЛЕЗВИЯ ИЛИ ИГЛЫ | 2009 |

|

RU2423083C1 |

| МИКРОИГЛА В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2179458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- И НАНОПРИБОРОВ НА ЛОКАЛЬНЫХ ПОДЛОЖКАХ | 2004 |

|

RU2267832C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАФЕНОВЫХ ПОЛЕВЫХ ЭМИТТЕРОВ | 2009 |

|

RU2400858C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МИКРО-, НАНОДВИГАТЕЛЬ | 2008 |

|

RU2374746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СКОРОСТИ ПОТОКА ГАЗА И ЖИДКОСТИ | 2007 |

|

RU2353998C1 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2513655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОВОЛОКОН | 2003 |

|

RU2270164C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАНТОВЫХ СТРУКТУР: КВАНТОВЫХ ТОЧЕК, ПРОВОЛОК, ЭЛЕМЕНТОВ КВАНТОВЫХ ПРИБОРОВ | 2004 |

|

RU2278815C1 |

Использование: в технологии микро- и наноэлетроники, для изготовления защитной маски, необходимой для производства твердотельных приборов с характерными нанометровыми размерами элементов. Сущность изобретения: при изготовлении защитной маски для нанолитографии под монокристаллическим защитным слоем формируют вспомогательный слой, который селективно вытравливают под локальными областями защитного слоя, предназначенными для формирования окон, а в самих локальных областях слоя изготавливают концентраторы напряжений и создают механические напряжения, приводящие к контролируемому трещинообразованию. Защитный и вспомогательный слои формируют в едином технологическом процессе при выращивании твердотельной структуры. 1 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2312856, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Моро У | |||

| Микролитография | |||

| - М.: Мир, 1990, с | |||

| Устройство для одновременной передачи двух сообщений по радиотелеграфу | 1924 |

|

SU1182A1 |

Авторы

Даты

1998-05-27—Публикация

1995-03-10—Подача