Изобретение относится к медицинской технике, а именно к микрохирургии, и к технике для проведения исследований или анализа материала, в частности биологического материала. Способ предназначен для изготовления лезвий или игл, используемых при осуществлении микрохирургических операций на эмбрионах, отдельных клетках и клеточных структурах, а также при определении характеристик клеток, в частности морфологии, структуры цитоскелета, упругости клетки и подвижности мембранных структур.

Обычно лезвия и иглы изготавливают путем химической или механической заточки заготовок. При этом их острота определяется методом проведения заточки. В случае механической заточки ограничивающим фактором является размер частиц абразива, что не позволяет достигать атомной остроты. При химической заточке ограничивающим остроту фактором является свойства исходного материала, а также характер химической реакции. Характер протекания используемых химических реакций, как правило, препятствует воспроизводимому изготовлению атомно-острых игл и лезвий и также накладывает ограничения на минимальную остроту.

Со времен каменного века известны каменные топоры, копья, ножи и другие орудия, получаемые путем раскалывания камней, предпочтительно обладающих кристаллической структурой. Режущие и колющие острия таких орудий получают путем раскалывания камней, при этом острие образуется пересечением плоскостей скола.

Известно, что раскалывание кристаллов происходит преимущественно по плоскостям спайности. Плоскости спайности проходят параллельно сеткам с наименьшей ретикулярной плотностью и обычно перпендикулярны направлениям более слабых химических связей. Ретикулярная плотность определяется густотой расположения узлов кристалла в узловой сетке, т.е. это плотность узловой сетки.

Известен способ изготовления острия лезвия или иглы (патент РФ №2298397, МПК: 8 А61В 17/32), заключающийся в том, что осуществляют механическую обработку заготовки с приданием ей формы и заточкой колюще-режущей части, в качестве исходного материала заготовки используют були монокристалла рубина, выращенные в кристаллографическом направлении  , которые раскалывают на полубули в направлении

, которые раскалывают на полубули в направлении  , и далее разрезают последние на пластины в направлении, перпендикулярном кристаллографической оси полубули, а перед заточкой колюще-режущей части инструмента в форме резца осуществляют гидротермальное травление пластин монокристалла рубина для определения направлений среза резца инструмента в кристаллографических направлениях

, и далее разрезают последние на пластины в направлении, перпендикулярном кристаллографической оси полубули, а перед заточкой колюще-режущей части инструмента в форме резца осуществляют гидротермальное травление пластин монокристалла рубина для определения направлений среза резца инструмента в кристаллографических направлениях  ,

,  и

и  .

.

К недостаткам приведенного технического решения относятся недостаточная острота изготавливаемого лезвия или иглы, отсутствие возможности достижения экстремальной атомной остроты лезвия или иглы и получения атомарно-гладких поверхностей при колюще-режущих кромках. Крупным недостатком является невозможность реализации массового производства, обуславливающая высокую себестоимость. Также недостатком является возможность изготовления только лезвий больших размеров, нельзя изготовить лезвия с латеральными размерами порядка микрометров и тем более нанометровых размеров. Недостатки обусловлены наличием в способе механических операций - резки на пластины и, в частности, осуществление на пластинах срезов в указанных кристаллографических направлениях, выполняющих функцию заточки, для получения острия.

В качестве ближайшего технического решения выявлен способ изготовления острия лезвия или иглы (патент РФ №2067049, МПК: 6 B28D 5/00), заключающийся в том, что осуществляют раскрой кристаллического материала (кристалла алмаза), огранку и термохимическую обработку граней лезвия или иглы, причем раскрой осуществляют при расположении режущей или колющей кромки в плоскости спайности, проходящей между гранями, образующими колюще-режущую кромку.

К недостаткам ближайшего технического решения относятся недостаточная острота изготавливаемого лезвия или иглы, отсутствие возможности достижения экстремальной атомной остроты лезвия или иглы и получения атомарно-гладких поверхностей при колюще-режущих кромках. Крупным недостатком является невозможность реализации массового производства, обуславливающая высокую себестоимость. Также недостатком является возможность изготовления только лезвий больших размеров, нельзя изготовить лезвия с латеральными размерами порядка микрометров и тем более нанометровых размеров. Раскрой производят индивидуально для каждой заготовки лезвия. Недостатки обусловлены следующим.

Хотя раскалывание дает наиболее чистую и совершенную поверхность, однако острота таких инструментов невелика, поскольку из-за относительно больших размеров кристалла и из-за «ручного» приложения механического усилия для создания напряжения распределение напряжений при раскалывании неоднородно. Неоднородность распределения напряжений приводит к формированию неупорядоченных ребристых поверхностей скалывания, которые легко видны в микроскоп. Кроме того, велик вклад различных неоднородностей и кристаллических дефектов в массиве кристаллического материала. Также для раскалывания кристаллов большой толщины необходимо достаточно большое механическое усилие, которое само по себе вызывает дефекты и разрушения, причем в наибольшей степени именно на завершающем этапе раскалывания, при формировании острия. Это приводит к необходимости осуществлять дополнительную заточку термохимической обработкой граней лезвия или иглы, что ограничивает его остроту 50 нм.

Техническим результатом изобретения является:

- повышение остроты изготавливаемого острия лезвия или иглы, достижение экстремальной атомной остроты лезвия или иглы, получение атомарно-гладких колюще-режущих поверхностей;

- достижение массовости производства;

- расширение шкалы размеров лезвий и игл.

Технический результат достигают тем, что в способе изготовления острия лезвия или иглы, заключающемся в том, что осуществляют раскрой кристаллического материала при расположении режущей или колющей кромки в плоскости спайности, используют кристаллический материал в виде напряженной однородно растянутой пленки, а раскрой производят путем контролируемого формирования одной трещины или трещин, формируя острие на пересечении плоскостей спайности и поверхности пленки.

В способе в качестве кристаллического материала в виде пленки используют напряженную однородно растянутую пленку, которую формируют в процессе выращивания напряженной на подложке, с внутренними механическими напряжениями, близкими к напряжениям образования трещин, содержащей один или более слоев, при этом, по крайней мере, один механически напряжен, или формируют в процессе выращивания механически ненапряженной на подложке, а напряжения вносят после окончания формирования пленки, причем осаждают на подложке предварительно жертвенный слой, или не проводят предварительного осаждения жертвенного слоя.

В способе для раскроя, производимого путем контролируемого формирования одной трещины или трещин, формируют концентраторы механических напряжений, предварительно нанеся кристаллический материал в виде пленки на подложку с осажденным на ней жертвенным слоем или без него, а после формирования концентраторов механических напряжений пленку локально освобождают от связи с подложкой, удаляя материал жертвенного слоя между концентраторами механических напряжений между пленкой и подложкой или удаляя материал подложки, выполняющей функцию жертвенного слоя, вызывая тем самым в дальнейшем контролируемое распространение трещин, происходящее вдоль плоскостей спайности.

В способе раскрой, производимый путем контролируемого формирования одной трещины или трещин, осуществляют посредством формирования трещин между концентраторами механических напряжений на участках пленки, освобожденных от связи с подложкой, что и осуществляют после формирования концентраторов механических напряжений в пленке, сформированной на подложке, и селективного удаления материала жертвенного слоя, осажденного на подложке перед формированием пленки, или материала подложки, выполняющего функцию жертвенного слоя, между концентраторами механических напряжений, между пленкой и подложкой.

В способе в качестве подложки используют подложки из полупроводникового материала - InAs, или GaAs, или Si.

В способе в качестве пленки используют однослойные пленки кристаллического материала - InGaAs или р+ Si или двухслойные из кристаллического материала - InGaAs/GaAs.

В способе в качестве материала жертвенного слоя используют нелегированный Si, или AlAsSb, или AlAs.

В способе механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят деформированием путем изгибания по линии концентраторов механических напряжений.

В способе механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят формированием напряженной пленки при ее выращивании за счет разницы в величинах постоянных кристаллической решетки материалов подложки и пленки.

В способе механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят формированием напряженной пленки за счет разницы в величинах коэффициента термического расширения материалов подложки и пленки при переносе или выращивании последней на подложке с другим коэффициентом термического расширения и их нагреванием, при этом в качестве материала подложки с другим коэффициентом термического расширения используют резист SU-8.

В способе концентраторы механических напряжений формируют литографически в виде сквозных окон в пленке.

В способе материал жертвенного слоя удаляют в кислотном травителе - растворе плавиковой кислоты.

В способе материал жертвенного слоя, функцию которого выполняет подложка, удаляют в водном растворе аммиака.

В способе после раскроя кристаллического материала в виде пленки осуществляют разделение подложки на части, содержащие изготовленное из кристаллической пленки острие лезвия или иглы, при этом подложку раскалывают вдоль бороздок, сформированных на ее нерабочей стороне.

В способе перед раскроем пленку отделяют от подложки, после чего производят ее раскрой.

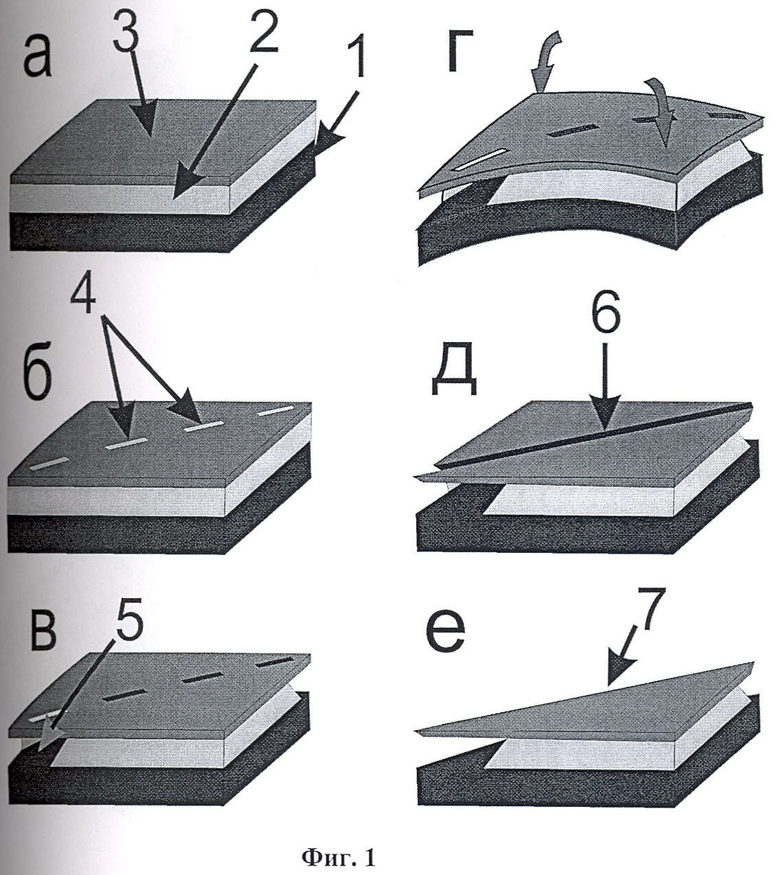

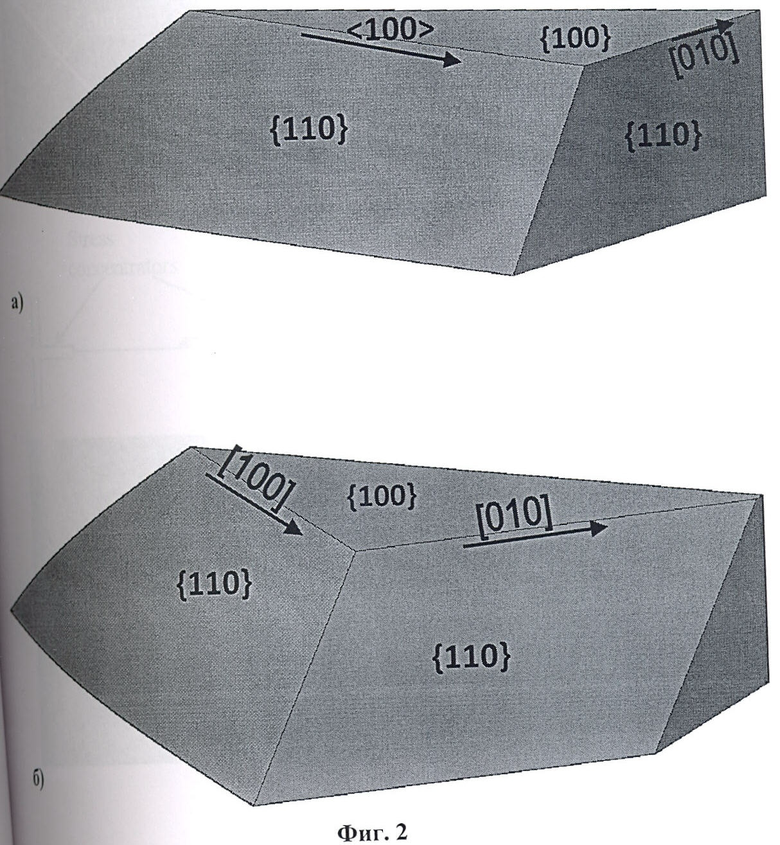

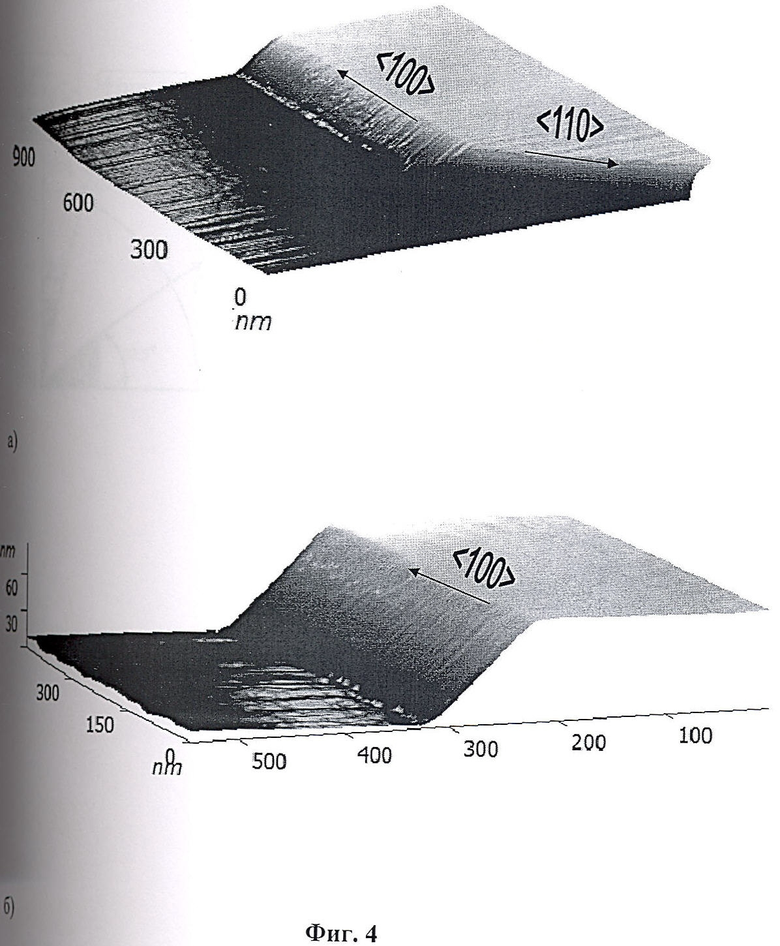

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 схематически представлена последовательность основных этапов изготовления острия лезвия: а) получение исходной структуры, содержащей подложку, жертвенный слой и кристаллическую пленку, б) формирование с помощью литографии концентраторов механических напряжений в виде окон, в) травление материала жертвенного слоя под кристаллической пленкой через концентраторы механических напряжений, г) образование в кристаллической пленке трещины вдоль линии концентраторов механических напряжений, д) получение трещины в кристаллической пленке, е) разделение исходной подложки на части, содержащие изготовленные из кристаллической пленки лезвия, где 1 - подложка, 2 - жертвенный слой, 3 - кристаллическая пленка, 4 - окна-концентраторы механических напряжений, 5 - ямка травления материала жертвенного слоя, 6 - трещина, 7 - лезвие. На Фиг.2 схематически показаны: а) острие лезвия из пленки материала А3В5 (GaAs), образованное плоскостями (001) и (011) (для пленки Si картина аналогична, но острие образуют плоскости (100) и (111)), и б) острие иглы из пленки материала А3В5 (GaAs), образованное плоскостями (001), (011) и (110) (для пленки Si картина аналогична, но острие образуют плоскости (100), (111) и (1-11)). На Фиг.3 представлены фотографии трещин, полученные с помощью просвечивающего электронного микроскопа. На Фиг.4 показаны кромки пленки InGaAs, изготовленные при формировании трещин, изображение получено с помощью атомно-силового микроскопа, сколы осуществлены: а) в направлении <100> под углом 45° и в направлении <110> - под углом 90°; б) в направлении <100> - под углом 45°. На Фиг.5 схематически показаны сечения кристаллических пленок после раскола формированием трещин (сечения плоскостями {110}), в зависимости от направления прохождения трещины, для кристаллических пленок структур А3В5, а) для подложек ориентации (311), б) для подложек ориентации (100).

Изобретение базируется на создании в тонкой кристаллической пленке, подлежащей раскрою посредством формирования трещин и выращенной на подложке, однородного механического напряжения большой величины, приближающегося к напряжению трещинообразования, что позволяет при приложении дополнительного небольшого локального механического напряжения обеспечить контролируемое образование трещин с почти идеальными атомно-гладкими краями. При этом в отношении всей площади пленки либо создают одинаковые растягивающие напряжения, либо создают условия для их образования при отсоединении пленки от подложки. Раскрой пленки производят одновременно по всей площади пленки, лежащей на подложке, в заданных концентраторами механических напряжений местах (при этом используют приемы самоформирования и распространения трещины). В предлагаемом способе используется арсенал методов и материалов планарной полупроводниковой технологии, в частности литографических процессов, используемых в массовом производстве интегральных схем. Это позволяет автоматизировать процессы изготовления и обеспечить массовое поточное производство лезвий и игл заданных размеров, причем в широком диапазоне размеров, от сантиметров до нанометров.

Наиболее технологичный метод создания указанных напряжений - это выращивание кристаллической пленки на подложке из материала с постоянной решетки, большей, чем у материала пленки. Пленка формируется растянутой, что способствует трещинообразовавию в ней при освобождении части пленки от подложки. Находящаяся в стадии выращивания пленка, стремящаяся подстроиться под кристаллическую структуру подложки, называется псевдоморфной. Причем чем больше рассогласование кристаллических решеток материалов растущей пленки и подложки, тем меньшей толщиной можно вырастить псевдоморфную пленку. Если постоянная кристаллической решетки материала растущей пленки отличается от постоянной кристаллической решетки материала подложки, в пленке возникают механические напряжения, величина которых возрастает по мере увеличения толщины растущей пленки.

Псевдоморфные пленки выращивают с несоответствием параметров решеток до единиц процентов, при этом, чем тоньше пленка, тем большее несоответствие возможно и большее механическое напряжение можно ввести.

Для успешней реализации предлагаемого способа необходимо получение псевдоморфных гетеропленок хорошего качества. Это стало возможным, только начиная с 80-х годов. Первоначально псевдоморфные гетеропленки использовались для создания квантовых ям. Начиная с 1998 года авторами систематически используются именно механические свойства напряженных гетероструктур для создания методами и с использованием материалов традиционной планарной технологии полупроводниковых приборов различных объектов, являющихся базовыми, для разработки приборов различного назначения.

Заготовку лезвия или иглы - кристаллическую пленку (3), являющуюся составным элементом, в частности, напряженной гетероструктуры (см. Фиг.1а)), формируют, например, методом газофазной или молекулярно-лучевой эпитаксии с осуществлением прецизионного контроля толщины и структурного совершенства в процессе выращивания пленок. Допустимо использование и других методов выращивания кристаллических пленок.

Способ изготовления острия лезвия или иглы основан на формировании колюще-режущих кромок поверхностей при расколе кристаллического материала заготовки лезвия или иглы (кристаллической пленки (3)) исходной структуры, содержащей подложку (1), жертвенный слой (2) и кристаллическую пленку (3) (см. Фиг.1а)). Достижение указанного технического результата осуществляется за счет использования в качестве заготовки лезвия или иглы тонкой кристаллической пленки. Для отделения тонкой пленки от исходной подложки (1) необходимо высокоселективное травление слоев в отношении многослойных структур. При этом используются разработанные селективные травители для разных групп материалов.

В способе, в частности, в качестве кристаллического материала в виде пленки используют однородно напряженную растянутую пленку, которую формируют на подложке сильно напряженной, с внутренними механическими напряжениями, близкими к напряжениям трещинообразования. При этом осаждают на подложке предварительно жертвенный слой или формируют пленку без осаждения жертвенного слоя. Ключевым фактором для образования трещин является наличие однородных растягивающих напряжений в исходной пленке. Механической энергии растяжения пленок достаточно для образования трещины, если присутствует концентратор механического напряжения. В сильно напряженной пленке трещина распространяется сама по мере освобождения пленки от связи с подложкой.

Острие лезвия или иглы образуется в результате пересечения плоскостей раскола (плоскостей спайности) и плоскости поверхности кристаллической пленки (3). Благодаря малой толщине силы, возникающие в кристаллической пленке (3) при образовании трещины (см. Фиг.1г)) (расколе), распределяются равномерно по толщине пленки, что способствует формированию трещины (6) строго по плоскостям спайности кристаллического материала пленки. Поверхности скола совпадают с кристаллическими плоскостями и, как следствие, являются атомарно-гладкими настолько, насколько совершенна кристаллическая структура материала заготовки. По сравнению с известными техническими решениями, в которых в качестве заготовки лезвия или иглы используется объемный материал, а не пленочный, количество возможных дефектов кристаллической структуры вдоль толщины пленки предельно мало.

Отделение кристаллической пленки (3) от подложки при реализации предлагаемого способа основано на формировании на подложке (1) жертвенного слоя (2), материал которого после выращивания кристаллической пленки (3) возможно селективно удалить с помощью травления. Функцию жертвенного слоя (2) может выполнять также и подложка (1) и даже сама кристаллическая пленка (3). Кроме того, применимы приемы, используемые, в частности, при изготовлении структур кремний-на-изоляторе посредством водородно-индуцированного отслаивания поверхностной пленки монокристаллического кремния от подложки-донора, инициируемого за счет создания ослабленной зоны, со свойственными ей разрывами связей между атомами при имплантации водорода.

Формирование трещин (6) контролируемым образом при реализации предлагаемого способа осуществляют известным методом (Принц В.Я., Селезнев В.А., Принц А.В. «Способ изготовления защитной маски для нанолитографии», патент РФ №2112300 на изобретение).

С целью массового воспроизводимого изготовления атомно-острых лезвий и игл предпочтительно в качестве кристаллического материала в виде пленки использовать напряженную растянутую пленку, с внутренними механическими напряжениями, близкими к предельным напряжениям псевдоморфизма. В таких пленках за счет действия внутренних межатомных сил создаются однородные растягивающие силы. При этом возникающие внутренние механические напряжения по величине близки к напряжениям формирования трещин.

Способ изготовления острия лезвия или иглы включает, в общем, следующие технологические этапы.

Изготовление острия лезвия или иглы начинают с формирования исходной структуры, содержащей кристаллический материал в виде пленки - заготовки будущего лезвия или иглы (см. Фиг.1а)). Это полупроводниковые гетероструктуры или структуры, изготовленные с использованием одного материала, например кремния, но содержащие слои, отличающиеся по легирующим примесям и степени легирования. Исходные структуры получают, например, осаждением пленок методом молекулярно-лучевой, или газофазной эпитаксии, или другим методом на кристаллических полупроводниковых подложках, в честности, InAs, GaAs, InP, InSb, GaSb, Si, Ge. Кроме кристаллического материала в виде пленки - заготовки лезвия или иглы, в частности, гетероструктуры включают жертвенный слой (2), расположенный на подложке (1), на который осажден материал заготовки (кристаллическая пленка (3)).

При изготовлении гетероструктур на подложках (1) InAs, GaAs, InP в качестве материала жертвенного слоя (2) используют AlAs, а при изготовлении на подложках (1) InSb, GaSb - AlSbAs. Толщина пленки - заготовки лезвия или иглы может быть варьируема от 1 нм до 2 мкм. Толщину жертвенного слоя (2) выбирают от 2 нм до 1 мкм.

В случае использования кремниевых подложек (1) жертвенный слой не выращивают, поскольку сама подложка (1) кремния может выполнять функцию жертвенного слоя (2). При этом кристаллическая пленка (3) сильно легирована и не травится в травителях, которые травят подложку (1).

Удобно использовать подложки Ge или релаксированные подложки из твердых растворов SiGe. Слои Si, выращенные на таких подложках, будут растянутыми. В данном случае жертвенным слоем (2) является слой Ge или SiGe с высоким содержанием Ge.

Многолетний опыт авторов свидетельствует о том, что пленки Si и SiGe, выращенные газофазной (CVD) эпитаксией, более совершенны, чем эти же пленки, выращенные молекулярно-лучевой эпитаксией, кроме того, при этом достижима более высокая степень легирования бором (1020см-3), что повышает селективность при травлении. Для пленок GaAs, In GaAs преимущественно используем молекулярно-лучевую эпитаксию.

Наиболее перспективным материалом для лезвия и иглы является кремний, поскольку Si биосовместим.

Литографически в кристаллической пленке (3) исходной структуры изготавливают окна-концентраторы механических напряжений (4) (см. Фиг.1б)) для формирования трещины (6) (см. Фиг.1д) и Фиг.3). Помимо этого указанные литографические окна одновременно обеспечивают доступ травителя к жертвенному слою (2) для удаления его материала. Окна-концентраторы механических напряжений (4) в кристаллической пленке (3) располагают непосредственно над бороздкой для раскалывания подложки (1) на части, вдоль выбранного направления, по которому будет осуществлен раскрой кристаллического материала, таким образом, чтобы формируемое острие находилось на пересечении плоскостей спайности и поверхности пленки. Окна-концентраторы механических напряжений (4) выполняют в виде узких щелей, которые расположены вдоль линии раскроя с интервалом от 0,5 мм до нескольких сантиметров в выбранном кристаллографическом направлении.

В случае кремния и SiGe для формирования концентраторов механических напряжений удобно использовать анизотропию травления. При травлении, в частности, в КОН, являющимся анизотропным травителем, скорость травления больше в направлении <100>; плоскости {111} являются стопорными плоскостями. Таким образом, при травлении происходит формирование ямок травления в виде обратных пирамидок (см. Фиг.3д)). Углы ямок-пирамидок являются концентраторами механических напряжений, с чрезвычайно малым радиусом кривизны, что позитивно влияет на процесс трещинообразования.

Для получения лезвия или иглы необходимо освобождение oт связи с подложкой кристаллической пленки (3), являющейся заготовкой лезвия или иглы (см. Фиг.1в)). Эту операцию осуществляют посредством травления материала жертвенного слоя или материала подложки, если она выполняет функцию жертвенного слоя, через окна-концентраторы, например, в жидкостном травителе. В результате проведения операции получают ямки травления (5) в окрестностях окон-концентраторов механических напряжений (4), в которых кристаллическая пленка (3) освобождена от связи с подложкой (1). Используемый травитель для жертвенного слоя (2) или подложки (1) должен обладать селективностью травления, то есть удалять материал жертвенного слоя (2) или подложки (1), выполняющей функцию жертвенного слоя (2), и быть инертным в отношении материалов других конструктивных элементов исходной структуры. Для травления жертвенного слоя (2) AlAs или AlSb используют растворы, содержащие плавиковую кислоту, в частности 5% водный раствор HF, поскольку последний обладает селективностью (скорость травления AlAs или AlSb в 108 раз больше, чем скорость травления GaAs или InSb соответственно). Для травления подложки (1) кремния может быть использован водный раствор аммиака с концентрацией от 2% до 9%, растворяющий нелегированный или слабо легированный кремний, из которого изготовлена подложка (1). Для травления жертвенного слоя Ge или SiGe используют раствор перекиси водорода. Травление осуществляют до тех пор, пока не произойдет удаления материала жертвенного слоя (2) или подложки (1) непосредственно под окнами, под участками пленки между окнами-концентраторами механических напряжений (4) и вблизи их, формируя, таким образом, участок кристаллической пленки (3) в виде полосы, свободный от связи с подложкой (1).

Для осуществления раскроя необходимо внести механическое напряжение в кристаллическую пленку (3), которое вызовет процесс трещинообразования (см. Фиг.3). В случае сильнее напряженной пленки механической энергии растяжения пленок хватает для образования трещины. Если есть концентратор механического напряжения, то трещина распространяется сама по мере освобождения пленки от связи с подложкой.

Кроме того, можно внести дополнительное механическое напряжение, деформируя структуру изгибанием (см. Фиг.1г)) вдоль окон-концентраторов механических напряжений (4) таким образом, что внешние слои пленки оказываются растянутыми. Для формирования в кристаллической пленке (3) трещины, проходящей между окнами-концентраторами 1 механических напряжений (4), изгиб осуществляют в направлении, перпендикулярном будущей трещине, и так, чтобы радиус кривизны кристаллической пленки (3) при изгибе был больше радиуса кривизны подложки (1) (см. Фиг.1г)). При этом в кристаллической пленке возникают растягивающие напряжения. Под влиянием возникших механических напряжений трещина формируется самостоятельно у окон-концентраторов механических напряжений (4) и при стимуляции механическими напряжениями в кристаллической пленке проходит вдоль линии окон-концентраторов механических напряжений (4), соединяя их между собой.

Более того, можно внести дополнительное механическое напряжение в пленку, за счет растяжения подложки или дополнительной подложки, на которую переносят исходную пленку. Важным условием является хорошая адгезия пленки и подложки. Растяжение может осуществляться механически, если использовать дополнительную полимерную подложку с возможностью растягивания, либо растяжение может происходить при нагревании из-за разницы в коэффициентах теплового расширения материалов кристаллической пленки и дополнительной подложки.

В качестве дополнительной подложки предпочтительно использовать полимер, поскольку, как правило, полимеры имеют коэффициент термического расширения, больший, чем кристаллические материалы. При нагревании дополнительная подложка расширяется больше, чем пленка, и в пленке возникают растягивающие напряжения. Данный прием внесения механических напряжений в кристаллическую пленку (3), например GaAs, может быть осуществлен при использовании негативного резиста SU-8, коэффициент термического расширения которого в 10 раз превосходит GaAs. Указанный резист обладает хорошей устойчивостью к действию кислот-травителей, поэтому возможно проведение операции травления жертвенного слоя AlAs в растворе плавиковой кислоты в отношении гетероструктуры с нанесенным слоем SU-8 в качестве второй, дополнительной, подложки. Таким образом, в качестве материала второй подложки, с другим коэффициентом термического расширения, на которую переносят кристаллический материал в виде пленки, используют, например, полимер, в частности резист SU-8. Для инициирования трещинообразования структуру с резистом SU-8 нагревают, внося механические напряжения.

Раскол кристаллического материала в виде пленки происходит по плоскостям спайности (см. Фиг.1д)). В кристаллах соединений А3В5, таких как InAs, GaAs, InP, InSb, GaSb и их твердые растворы, плоскостями спайности являются {110}. При использовании подложек (001) трещину (6) формируют в направлении <100> и в результате разделения кристаллической пленки (3) трещиной (6) (см. Фиг.1д)) получают острие при пересечении плоскостей (110) и (100) с углом 45° (см Фиг.2а), см. Фиг.5б)). При использовании подложек (110) угол острия составляет 60°; для подложек (111) - 35,264°; для подложек (211)-30°; для подложек (311)-31,482° (см. Фиг.5а)).

В Si плоскостями спайности являются плоскости {111}. Соответственно, при помощи трещины раскалывают кристаллическую пленку (3) по плоскостям спайности {111}, режущая кромка образуется при пересечении плоскости самой пленки (001) и плоскости спайности (111), угол между ними составляет 54,736°. Для изготовления лезвия, характеризующегося более острым углом расположения плоскостей самой пленки и спайности, используют кремниевую подложку (1) с ориентацией (110), а трещину (6) формируют в направлении <110>. При этом острие образуют плоскости (110) и (111), а угол между ними составляет 35,264°. Для получения еще более острого угла может быть использована подложка с ориентацией (311); угол в этом случае равен 29,496°. Очевидно, что используя вицинальные подложки (1), можно задавать желаемый угол острия.

Предварительно, одновременно с изготовлением окон-концентраторов механических напряжений (4), c обратной стороны подложки (1) формируют бороздку, по которой на конечном этапе будет проведено разделение подложки (1) на части, несущие острие лезвия или иглы. Формирование бороздки осуществляют либо с помощью пилы для распила полупроводниковых пластин, либо с помощью травления. В последнем случае литографически задают расположение бороздки, после чего вытравливают её в плазме или в жидкостном травителе. Для совмещения окон-концентраторов механических напряжений (4) и бороздки для разделения подложки (1) используют, в частности, технику двусторонней литографии. Отметим, что держателем изготовленных микролезвий и игл является сама подложка - ее часть, примыкающая к лезвию-пленке, свободной от связи с подложкой.

На конечном этапе (см. Фиг.1е)) осуществляют разделение подложки (1) на части, содержащие изготовленные из кристаллической пленки (3) острия лезвия или иглы. Подложку (1) раскалывают вдоль бороздки, сформированной на ее нерабочей стороне.

Для того чтобы использовать полученный при раскалывании острый край кристаллической пленки (3) в качестве лезвия, необходимо обеспечить острию возможность доступа к разрезаемому материалу, то есть обнажите режущую кромку. Последнее можно осуществить несколькими вариантами.

Во-первых, закрепить, например приклеить, полученное в результате раскроя и раскалывания кристаллической пленки (3) лезвие на держателе таким образом, чтобы режущий край кристаллической пленки (3), образованный трещиной (6), выступал за держатель, после чего осуществить травление в селективном травителе до полного отделения кристаллической пленки (3) от подложки (1).

Во-вторых, механически удалить одну из частей раскроенной кристаллической пленки (3) с какой-либо из сторон трещины (6). Если ямка травления (5) материала жертвенного слоя под краем пленки, полученная при травлении через окна-концентраторы механических напряжений (4), достаточно глубокая, что на практике всегда имеет место, когда подложка (1) выполняет функцию жертвенного слоя (2) или используют достаточно толстый жертвенный слой (2), то режущая кромка кристаллической пленки (3) оказывается достаточно обнаженной для выполнения функции разрезания материала.

В большинстве случаев предпочтительно, чтобы подложка являлась держателем для режущей пленки. Третий вариант связан с разделением подложки на части (см. Фиг.1е)), осуществляемым непосредственно под трещиной (6), и таким образом с получением на каждой из частей закрепленной кристаллической пленки (3) с режущей кромкой, образованной в результате разделения пленки трещиной (6) на части. Для реализации этого варианта предварительно на обратной, нерабочей, поверхности подложки (1) формируют бороздку, по которой и производят раскалывание. Формирование бороздки осуществляют, в частности, одновременно с изготовлением окон-концентраторов механических напряжений (4) посредством использования методики двусторонней литографии. Разделение подложки (1) на части по бороздке проводят посредством прикрепления подложки (1) к липкой ленте и растягиванием в направлении, перпендикулярном трещине (6) и бороздке. При изготовлении бороздки достаточной глубины, разделение подложки (1) на части происходит строго по ней (см. Фиг.1е)).

При изготовлении острия иглы формируют две пересекающиеся трещины (см. Фиг.2б)), в остальном используют те же вышеописанные операции, применяемые при изготовлении острия лезвия. Так, для исходной структуры, содержащей на подложке (1) кремния с ориентацией (001) кристаллическую пленку (3) р+ Si, формируют, например, два ряда окон-концентраторов механических напряжений, расположенных вдоль направлений [110] и [1-10]. Затем последовательно получают первую и вторую трещины аналогично вышеописанному при изготовлении острия лезвия. В результате острие иглы образуют плоскостями (001), (111) и (1-11). При использовании в качестве исходных структур гетероструктур соединений A3B5 - InAs, GaAs, InP, InSb, GaSb окна-концентраторы механических напряжений формируют, например, вдоль направлений [100] и [010], а острие иглы после формирования первой и второй трещин образуют плоскости (001), (011) и (101) (см. Фиг.2б)).

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводятся нижеследующие примеры реализации.

Пример 1

В ходе изготовления острия лезвия при осуществлении раскроя кристаллического материала его используют в виде пленки. Для получения кристаллического материала в виде пленки формируют гетероструктуру. На подложке (1) InAs (ее рабочей поверхности) (см. Фиг.1а)) с ориентацией (001) методом молекулярно-лучевой эпитаксии последовательно выращивают жертвенный слой (2) AlAs0,2Sb0,8 толщиной 40 нм и кристаллическую пленку (3) In0,8Ga0,2As толщиной 10 нм. Постоянная решетки In0,8Ga0,2As меньше, чем у InAs подложки (1), таким образом, кристаллическая пленка (3) сформирована сжатой, что облегчает формирование в ней трещин.

С обратной стороны подложки (1), ее нерабочей поверхности, формируют бороздку (на Фиг.1 не показано), по которой на конечном этапе (см. Фиг.1е)) проводят разделение на части, содержащие изготовленные из кристаллической пленки (3) лезвия (7). Бороздку формируют с помощью травления в растворе фосфорной кислоты Н3РО4:Н2О2:Н2О-7:3:3, предварительно задав литографически ее расположение.

После получения кристаллического материала в виде пленки приступают к его раскрою, который производят путем контролируемого формирования одной трещины в пленке, формируя острие на пересечении плоскостей спайности и поверхности пленки.

С помощью литографии в кристаллической пленке (3) формируют сквозные окна, являющиеся окнами-концентраторами (4) механических напряжений (см. Фиг.1б) и см. Фиг.3) и обеспечивающие доступ травителя к материалу жертвенного слоя. При этом окна-концентраторы механических напряжений (4) в кристаллической пленке (3) In0,8Ga0,2As располагают непосредственно над бороздкой для разделения подложки (1) на части, вдоль линии с интервалом 0,8 мм в направлении <100>.

Затем частично освобождают от связи с подложкой (1) кристаллическую пленку (3) посредством травления жертвенного слоя AlAs0,2Sb0,8 через окна-концентраторы механических напряжений (4) в жидкостном травителе - 5% водном растворе HF, получая ямки травления (5), в которых жертвенный слой (2) удален (см. Фиг.1в)). Травление осуществляют до тех пор, пока не произойдет удаления материала жертвенного слоя (2) под участками пленки между окнами-концентраторами механических напряжений (4), формируя, таким образом, в виде полосы участок кристаллической пленки (3), свободный от связи с подложкой (1).

Деформируя изгибанием вдоль окон-концентраторов механических напряжений (4) гетероструктуру с подложкой (1), частично удаленным жертвенным слоем (2) в ямках травления (5) и кристаллической пленкой (3) (см. Фиг.1г)), создают, таким образом, механическое напряжение в кристаллической пленке (3), чем инициируют формирование трещины (6) в направлении <100> (см. Фиг.1д)). Раскол кристаллической пленки (3) (трещинообразование) осуществляют по плоскостям спайности (см. Фиг.1д)). В кристаллах In0,8Ga0,2As плоскостями спайности являются {110}. Поскольку выбрана подложка (001), трещину (6) формируют в направлении <100>, а в результате разделения кристаллической пленки (3) трещиной (6) (см. Фиг.1д)) получают острие при пересечении плоскостей (110) и (100) с углом 45° (см. Фиг.2а)).

После формирования трещины (6) и раскола кристаллической пленки (3) в финале осуществляют разделение подложки (1) на части, содержащие изготовленные из кристаллической пленки (3) лезвия (7) (см. Фиг.1е)). Подложку (1) раскалывают вдоль бороздки, сформированной на нерабочей стороне.

Пример 2

В ходе изготовления острия лезвия при осуществлении раскроя кристаллического материала его используют в виде пленки. Для получения кристаллического материала в виде пленки формируют гетероструктуру. На подложке (1) GaAs с ориентацией (001) методом молекулярно-лучевой эпитаксии последовательно выращивают жертвенный слой (2) AlAs толщиной 20 нм и кристаллическую пленку (3), содержащую слои In0,25sGa0,75As толшиной 3 нм и GaAs толщиной 90 нм.

После получения кристаллического материала в виде пленки приступают к его раскрою, который производят путем контролируемого формирования одной трещины в пленке, формируя острие на пересечении плоскостей спайности и поверхности пленки.

С помощью литографии в кристаллической пленке (3) In0,25Ga0,75As/GaAs формируют сквозные окна, являющиеся окнами-концентраторами (4) механических напряжений (см. Фиг.1б)) и обеспечивающие доступ травителя к материалу жертвенного слоя (2). При этом окна-концентраторы механических напряжений (4) в кристаллической пленке (3) In0,25Ga0,75As/GaAs располагают в направлении <100>.

Затем на поверхность гетероструктуры наносят негативный эпоксидный фоторезист Su-8, после чего с помощью литографии формируют в слое резиста окна шириной 10 мкм в местах намеченного раскроя трещинами таким образом (делая совмещение), чтобы обеспечить доступ травителя к окнам-концентраторам (4) механических напряжений. При этом ширина уготовленных окон в резисте ненамного больше намеченной глубины подтрава жертвенного слоя (2).

Далее, жертвенный слой (2) AlAs удаляют в 5% растворе HF. Кристаллическую пленку (3) с нанесенным на нее слоем резиста - In0,25Ga0,75As/GaAs/Su-8 отделяют от подложки (1) GaAs и переносят на подложку сапфира (материал подложки не имеет значения, так как подложка служит только для поддержки и удобства манипулирования с пленкой).

Постоянная кристаллической решетки In0,25Ga0,75As больше, чем у GaAs, и, таким образом, наличие слоя In0,25Ga0,75As вносит растягивающее напряжение в пленку GaAs.

Дополнительное механическое напряжение вносят при термической обработке гетероструктуры, так как коэффициент термического расширения Su-8 (5·10-5 °С-1) примерно в 10 раз превышает коэффициент термического расширения GaAs (5,73·10-6 °С-1). Для формирования трещин производят нагрев гетероструктуры до 110°С. Следует отметить, что данный прием внесения механических напряжений подходит и для кристаллической пленки (3), не содержащей дополнительный растягивающий слой In0,25Ga0,75As, то есть просто для однослойной кристаллической пленки (3) GaAs либо пленки любого другого кристаллического материала с коэффициентом термического расширения, меньшим, чем у полимера Su-8.

Следует подчеркнуть, что наличие растягивающего слоя в исходной гетероструктуре ускоряет процесс травления жертвенного слоя (2), так как напряженная пленка отгибается от подложки (1), что инициирует именно наличие дополнительного растягивающего слоя, по мере травления жертвенного слоя (2) и облегчает доступ травителя.

Раскол кристаллической пленки (3) (трещинообразование) осуществляют по плоскостям спайности (см. Фиг.1д)). В кристаллах In0,25Ga0,75As/GaAs плоскостями спайности являются {110}. Поскольку выбрана подложка (001), трещину (6) формируют в направлении <100>, а в результате разделения кристаллической пленки (3) трещиной (6) (см. Фиг.1д)) получают острие при пересечении плоскостей (110) и (100) с углом 45° (см. Фиг.2а)).

Образование идеальных атомно-гладких кромок при раскалывании демонстрирует фотография, сделанная с помощью микроскопа. На Фиг.4 видны кромки пленки InGaAs, полученные формированием трещин в гетероструктуре In0,25sGa0,75As/GaAs, толщиной 100 нм: а) в направлении <100> скол осуществлен под углом 45°, в направлении <110> - скол под углом 90° (сколы пригодны для острия иглы); б) в направлении <100> скол - под углом 45° (скол пригоден для острия лезвия).

Пример 3

В ходе изготовления острия лезвия при осуществлении раскроя кристаллического материала его используют в виде пленки. Для получения кристаллического материала в виде пленки формируют кремниевую структуру. На стандартной кремниевой подложке (1), ее рабочей поверхности, (см. Фиг.1а)) с ориентацией (001) методом газофазной эпитаксии выращивают кристаллическую пленку (3) Si, сильнолегированного (до 1018÷1019 см-3) бором, до получения р+ типа, толщиной 50 нм. В рассматриваемом случае нет необходимости в выращивании на подложке (1) жертвенного слоя (2), поскольку подложка (1) выполняет функцию последнего.

После получения кристаллического материала в виде пленки приступают к его раскрою, который производят путем контролируемого формирования одной трещины в пленке, формируя острие на пересечении плоскостей спайности и поверхности пленки.

С помощью стандартной литографии и плазменного травления в кристаллической пленке (3) формируют сквозные окна, являющиеся окнами-концентраторами (4) механических напряжений (см. Фиг.1б)) и обеспечивающие доступ травителя к материалу подложки (1), выполняющей функцию жертвенного слоя (2). При этом окна-концентраторы механических напряжений (4) в кристаллической пленке (3) р+ Si, которые расположены вдоль линии с интервалом 0,5 мм, выполняют в направлении <110>. Одновременно изготовлением окон-концентраторов механических напряжений (4) посредством использования техники двусторонней литографии формируют бороздку с обратной, нерабочей, стороны подложки (1) (на Фиг.1 не показано), по которой на конечном этапе (см. Фиг.1е)) проводят разделение на части, содержащие изготовленные из кристаллической пленки (3) лезвия (7).

Затем частично освобождают от связи с подложкой (1) кристаллическую пленку (3) посредством травления материала подложки (1), выполняющей функцию жертвенного слоя, через окна-концентраторы механических напряжений (4) в жидкостном травителе - 5% водном растворе аммиака, получая ямки травления (5), в которых удален материал подложки (1), выполняющей функцию жертвенного слоя (2) (см. Фиг.1в)). Травление осуществляют до тех пор, пока не произойдет удаления материала подложки (1) под участками пленки между окнами-концентраторами механических напряжений (4), формируя, таким образом, в виде полосы участок кристаллической пленки (3), свободный от связи с подложкой (1).

Деформируя изгибанием вдоль окон-концентраторов механических напряжений (4) структуру с подложкой (1), характеризующуюся частично удаленным материалом подложки (1) с поверхностной области (поскольку подложка (1) выполняет функцию жертвенного слоя (2)) в ямках травления (5), и кристаллической пленкой (3) (см. Фиг.1 г)), создают, таким образом, механическое напряжение в кристаллической пленке (3) Si р+, чем инициируют формирование трещины (6) в направлении <110> (см. Фиг.1д)). Раскол кристаллической пленки (3) (трещинообразование) осуществляют по плоскостям спайности (см. Фиг.1д)). В кристаллах Si плоскостями спайности являются {111}. Поскольку выбрана подложка (001), трещину (6) формируют в направлении <110>, а в результате разделения кристаллической пленки (3) трещиной (6) (см. Фиг.1д)) получают острие при пересечении плоскостей (001) и (111) с углом 54,736°.

После формирования трещины (6) и раскола кристаллической пленки (3) в финале осуществляют разделение подложки (1) на части, содержащие изготовленные из кристаллической пленки (3) лезвия (7) (см. Фиг.1е)). Подложку (1) раскалывают вдоль бороздки, сформированной на ее нерабочей стороне.

Пример 4

В ходе изготовления острия иглы при осуществлении раскроя кристаллического материала его используют в виде пленки. Для получения кристаллического материала в виде пленки формируют кремниевую структуру. На стандартной кремниевой подложке, ее рабочей поверхности, с ориентацией (001) методом газофазной эпитаксии выращивают кристаллическую пленку Si, сильнолегированного (до 1018÷1019 см-3) бором, до получения р+ типа, толщиной 50 нм. В рассматриваемом случае нет необходимости в выращивании на подложке жертвенного слоя, поскольку подложка выполняет функцию последнего.

После получения кристаллического материала в виде пленки приступают к его раскрою, который производят путем контролируемого формирования одной трещины в пленке, формируя острие на пересечении плоскостей спайности и поверхности пленки.

С помощью стандартной литографии и плазменного травления в кристаллической пленке формируют сквозные окна, являющиеся окнами-концентраторами механических напряжений и обеспечивающие доступ травителя к материалу подложки, выполняющей функцию жертвенного слоя. При этом окна-концентраторы механических напряжений в кристаллической пленке р+ Si, которые расположены вдоль линий с интервалом 0,5 мм, выполняют в направлениях <110> и <1-10>, сначала вдоль одного из указанных направлений, затем вдоль второго. Одновременно с изготовлением окон-концентраторов механических напряжений посредством использования техники двусторонней литографии формируют бороздки с обратной, нерабочей, стороны подложки, по которым на конечном этапе проводят разделение подложки на части, одна из которых содержит изготовленное из кристаллической пленки острие.

Затем частично освобождают от связи с подложкой кристаллическую пленку посредством травления материала подложки, выполняющей функцию жертвенного слоя, через окна-концентраторы механических напряжений в жидкостном травителе - 5% водном растворе аммиака, получая ямки травления, в которых удален материал подложки, выполняющей функцию жертвенного слоя. Травление осуществляют до тех пор, пока не произойдет удаления материала подложки под участками пленки между окнами-концентраторами механических напряжений, формируя, таким образом, в виде двух полос участки кристаллической пленки, свободные от связи с подложкой.

Деформируя изгибанием вдоль окон-концентраторов механических напряжений структуру с подложкой, характеризующуюся частично удаленным материалом подложки с поверхностной области (поскольку подложка выполняет функцию жертвенного слоя) в ямках травления, и кристаллической пленкой, создают, таким образом, механические напряжения в кристаллической пленке Si р+, чем инициируют формирование трещин в направлениях <110> и <1-10>. Раскол кристаллической пленки (трещинообразование) осуществляют по плоскостям спайности (см. Фиг.1д)). В кристаллах Si плоскостями спайности являются {111} и {1-11}. Поскольку выбрана подложка (001), трещины формируют в направлении <110> и <1-10> и в результате разделения кристаллической пленки трещинами получают острие иглы при пересечении плоскостей (001), (111) и (1-11).

После формирования трещин и раскола кристаллической пленки в финале осуществляют разделение подложки на части, одна из которых содержит изготовленное из кристаллической пленки острие иглы. Подложку раскалывают вдоль бороздок, сформированных на ее нерабочей стороне.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОИГЛА В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2179458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- И НАНОПРИБОРОВ НА ЛОКАЛЬНЫХ ПОДЛОЖКАХ | 2004 |

|

RU2267832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАНТОВЫХ СТРУКТУР: КВАНТОВЫХ ТОЧЕК, ПРОВОЛОК, ЭЛЕМЕНТОВ КВАНТОВЫХ ПРИБОРОВ | 2004 |

|

RU2278815C1 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2513655C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МИКРО-, НАНОДВИГАТЕЛЬ | 2008 |

|

RU2374746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОВОЛОКОН | 2003 |

|

RU2270164C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ МАСКИ ДЛЯ НАНОЛИТОГРАФИИ | 1995 |

|

RU2112300C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАФЕНОВЫХ ПОЛЕВЫХ ЭМИТТЕРОВ | 2009 |

|

RU2400858C1 |

| СПОСОБ СОЗДАНИЯ НАНОТРУБОК | 2003 |

|

RU2238239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУБМИКРОННЫХ И НАНОМЕТРОВЫХ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНЫХ ПРИБОРОВ | 1994 |

|

RU2094902C1 |

Изобретение относится к медицинской технике. Способ предназначен для изготовления лезвий или игл, используемых в микрохирургии и для исследований или анализа биологического материала. В процессе изготовления острия лезвия или иглы осуществляют раскрой кристаллического материала при расположении режущей или колющей кромки в плоскости спайности. Используют кристаллический материал в виде пленки, а раскрой производят путем контролируемого формирования одной или нескольких трещин в пленке. Острие формируют на пересечении плоскостей спайности и поверхности пленки. В результате достигается повышение остроты изготавливаемого острия до атомной, получение атомарно-гладких колюще-режущих поверхностей, а также массовость производства и расширение шкалы размеров лезвий и игл. 15 з.п. ф-лы, 5 ил.

1. Способ изготовления острия лезвия или иглы, заключающийся в том, что осуществляют раскрой кристаллического материала при расположении режущей или колющей кромки в плоскости спайности, отличающийся тем, что используют кристаллический материал в виде пленки, а раскрой производят путем контролируемого формирования одной или нескольких трещин в пленке, формируя острие на пересечении плоскостей спайности и поверхности пленки.

2. Способ по п.1, отличающийся тем, что в качестве кристаллического материала в виде пленки используют напряженную однородно растянутую пленку, которую формируют в процессе выращивания сильно напряженной на подложке, с внутренними механическими напряжениями, близкими к напряжениям образования трещин, содержащей один или более слоев, при этом, по крайней мере, один механически напряжен, или формируют в процессе выращивания механически ненапряженной на подложке, а напряжения вносят после окончания процесса формирования пленки, причем осаждают на подложке предварительно жертвенный слой, или не проводят предварительного осаждения жертвенного слоя.

3. Способ по п.1, отличающийся тем, что для раскроя, производимого путем контролируемого формирования одной или нескольких трещин, формируют концентраторы механических напряжений, предварительно нанеся кристаллический материал в виде пленки на подложку с осажденным на ней жертвенным слоем или без него, а после формирования концентраторов механических напряжений пленку локально освобождают от связи с подложкой, удаляя материал жертвенного слоя между концентраторами механических напряжений, между пленкой и подложкой или удаляя материал подложки, выполняющей функцию жертвенного слоя, вызывая тем самым в дальнейшем контролируемое распространение трещин, происходящее вдоль плоскостей спайности.

4. Способ по п.1, отличающийся тем, что раскрой, производимый путем контролируемого формирования одной или нескольких трещин, осуществляют посредством формирования трещин между концентраторами механических напряжений на участках пленки, освобожденных от связи с подложкой, что и осуществляют после формирования концентраторов механических напряжений в пленке, сформированной на подложке, и селективного удаления материала жертвенного слоя, осажденного на подложке перед формированием пленки, или материала подложки, выполняющего функцию жертвенного слоя, между концентраторами механических напряжений, между пленкой и подложкой.

5. Способ по п.3, отличающийся тем, что раскрой, производимый путем контролируемого формирования одной или нескольких трещин, осуществляют посредством формирования трещин между концентраторами механических напряжений на участках пленки, освобожденных от связи с подложкой, что и осуществляют после формирования концентраторов механических напряжений в пленке, сформированной на подложке, и селективного удаления материала жертвенного слоя, осажденного на подложке перед формированием пленки, или материала подложки, выполняющего функцию жертвенного слоя, между концентраторами механических напряжений, между пленкой и подложкой.

6. Способ по любому из пп.2-5, отличающийся тем, что в качестве подложки используют подложки из полупроводникового материала - InAs, или GaAs, или Si.

7. Способ по любому из пп.2-5, отличающийся тем, что в качестве пленки используют однослойные пленки кристаллического материала - InGaAs, или p+ Si, или двухслойные из кристаллического материала - InGaAs/GaAs.

8. Способ по любому из пп.2-5, отличающийся тем, что в качестве материала жертвенного слоя используют нелегированный Si, или AlAsSb, или AlAs.

9. Способ по любому из пп.3-5, отличающийся тем, что механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят деформированием путем изгибания по линии концентраторов механических напряжений.

10. Способ по любому из пп.3-5, отличающийся тем, что механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят формированием напряженной пленки при ее выращивании за счет разницы в величинах постоянных кристаллической решетки материалов подложки и пленки.

11. Способ по любому из пп.3-5, отличающийся тем, что механические напряжения, инициирующие трещинообразование при раскрое, в пленку вносят формированием напряженной пленки за счет разницы в величинах коэффициента термического расширения материалов подложки и пленки при переносе или выращивании последней на подложке с другим коэффициентом термического расширения и их нагреванием, при этом в качестве материала подложки с другим коэффициентом термического расширения используют резист SU-8.

12. Способ по любому из пп.3-5, отличающийся тем, что концентраторы механических напряжений формируют литографически в виде сквозных окон в пленке.

13. Способ по любому из пп.3-5, отличающийся тем, что материал жертвенного слоя удаляют в кислотном травителе - растворе плавиковой кислоты.

14. Способ по любому из пп.3-5, отличающийся тем, что материал жертвенного слоя, функцию которого выполняет подложка, удаляют в водном растворе аммиака.

15. Способ по любому из пп.2-5, отличающийся тем, что после раскроя кристаллического материала в виде пленки осуществляют разделение подложки на части, содержащие изготовленное из кристаллической пленки острие лезвия или иглы, при этом подложку раскалывают вдоль бороздок, сформированных на ее нерабочей стороне.

16. Способ по любому из пп.2-5, отличающийся тем, что перед раскроем пленку отделяют от подложки, после чего производят ее раскрой.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОХИРУРГИЧЕСКОГО АЛМАЗНОГО ЛЕЗВИЯ | 1993 |

|

RU2067049C1 |

| Способ изготовления микролезвий для офтальмологии | 1986 |

|

SU1399930A1 |

| Газовая турбина с устройством для автоматического ограничения числа оборотов | 1960 |

|

SU139169A1 |

| Способ изготовления алмазного инструмента | 1992 |

|

SU1838088A3 |

| Складная детская кровать | 1929 |

|

SU18900A1 |

| САБИТОВ В.Х | |||

| Медицинские инструменты | |||

| - М.: Медицина, 1985, с.52-56, рис.1. | |||

Авторы

Даты

2011-07-10—Публикация

2009-10-21—Подача