Изобретение относится к электромеханике, а также к области микроструктурной технологии, в частности к микромеханическим устройствам с подвижными, гибкими или деформируемыми элементами. Изобретение может быть использовано для построения микро- и нанодвигателей систем передвижения и транспортировки различного назначения, осуществляющих перемещения в микро- и наноразмерной шкале масштабов, а также двигателей, имеющих микро- и наноразмеры, например, в робототехнике, в том числе в нано- и микроробототехнических системах медицинского назначения.

Известен электростатический микро-, нанодвигатель (заявка Германии на изобретение DE 102005018955, МПК: 8 H02N 1/00), содержащий узел позиционирования, выполненный в составе двух пар встречных электростатических электродов, электрически изолированного упругого элемента и электростатического преобразователя электрической энергии в механическую, плоский электрод-подложку, на котором размещен узел позиционирования, и источник питания для селективной подачи электрического потенциала на электроды. В преобразователе использованы гребенчатые структуры, размещенные навстречу друг другу с возможностью перекрытия, представляющие конденсатор, обеспечивающий посредством варьирования емкости перемещение. Встречные электроды механически соединены с упругим элементом, изготовленным из полимера, полиметилметакрилата. Плоский электрод-подложка выполняет функцию контурного электрода к встречным электродам.

К недостаткам известного технического решения относятся: ограниченные функциональные возможности и области применения; ограничение диапазона перемещений; низкая точность перемещения; маломощность двигателя. Указанные недостатки обусловлены следующими причинами. Во-первых, движение осуществляется в направлении, перпендикулярном вектору электрического поля, что обуславливает малую величину сил, развиваемых двигателями данного типа при управляющих напряжения порядка нескольких вольт. Для того чтобы данные двигатели обладали достаточной эффективностью, необходима величина управляющего напряжения порядка 100 В и большие размеры двигателя. Во-вторых, при движении существует возможность перекоса и последующего замыкания с трением электродов гребенчатых структур, которые существенно ограничивают длину перемещения и делают невозможным реализацию данного двигателя в наноразмерной шкале масштабов, с нанозазорами. Двигатели типа гребенок являются громоздкими. Наличие большого количества гребенок вызвано необходимостью увеличить суммарную силу притяжения пластин конденсатора, которым является электростатический преобразователь. В-третьих, реализация данного двигателя базируется на возможностях стандартных технологий, с присущими им невозможностью масштабирования размеров в сторону уменьшения, прецизионной выдержки их и ограниченным ассортиментом используемых в конструктивных элементах двигателя материалов, что приводит, в конечном счете, к отсутствию контролируемости в отработке статического воздействия. В-четвертых, двигатель данного типа может быть использован для перемещений только в одном направлении.

Известен электростатический микро-, нанодвигатель (Y.Nemirovsky, О.Degani, A methodology and model for the pull-in parameters of electrostatic actuators. J. Micromech. Syst, v. 10, (4), 2001, pp.601-615), содержащий источник питания и электрически связанные с ним две пластины. При этом плоскопараллельные пластины, являющиеся электродами, размещены друг относительно друга с зазором, одна из них выполнена неподвижной, а другая - подвешена с возможностью ее вращения вокруг оси, проходящей через точку подвеса, при притяжении по направлению к неподвижной пластине при подаче к ним разности потенциалов и возникновении электростатической силы притяжения.

К недостаткам известного технического решения относятся: ограниченные функциональные возможности и области применения; ограничение диапазона перемещений; низкая точность перемещения; маломощность двигателя. Основной причиной, препятствующей достижению технического результата, является нестабильность электростатического двигателя (преобразователя), известная как слипание электродов. При подаче разности потенциалов к электродам между ними возникает электростатическая сила, вынуждающая подвешенный электрод, вращаясь, притягиваться по направлению к неподвижному электроду до наступления равновесия между электростатической силой и механической силой упругости подвеса. Равновесие имеет место в случаях, если после перемещения подвижного электрода величина зазора между электродами достаточно велика, не менее 2/3 исходной величины зазора. Если при подаче разности потенциалов к электродам возникает электростатическая сила, превосходящая силу упругости подвеса, то между электродами происходит контакт - явление слипания. Таким образом, это обстоятельство, несмотря на притягательность электростатических двигателей (преобразователей), в значительной степени обусловленными возможностью накопления в них большой плотности энергии и достижением в них большой силы, а также простотой дизайна и изготовления, легкой интегрируемостью в микро- и наносистемы, тем не менее, является существенным препятствием в использовании двигателей в различных микро- и наносистемах. Явление слипания является причиной ограничения диапазона возможных перемещений, низкой точности перемещения, препятствует развитию большой силы. Поскольку сила электростатического притяжения зависит квадратично от обратного расстояния между пластинами, то максимальное усилие достигается при минимальных расстояниях между пластинами. В рассматриваемом аналоге невозможно достичь малых расстояний (меньше 2/3 исходного расстояния), что ограничивает величину развиваемых усилий. Поэтому, несмотря на указанные потенциальные возможности, реализация двигателя может быть осуществлена только в качестве маломощного. Эта же причина обуславливает невозможность масштабирования размеров в сторону уменьшения.

В качестве ближайшего технического решения выявлен электростатический микро-, нанодвигатель (Y.Nemirovsky, О.Degani, A methodology and model for the pull-in parameters of electrostatic actuators. J. Micromech. Syst, v.10, (4), 2001, pp.601-615), содержащий источник питания, с которым электрически связаны две плоскопараллельные пластины, являющиеся электродами, размещенные друг относительно друга с зазором, одна из них выполнена неподвижной, а другая с возможностью линейного перемещения при притяжении по направлению к неподвижной пластине при подаче разности потенциалов на пластины и возникновении электростатической силы притяжения.

К недостаткам ближайшего известного технического решения относятся: ограниченные функциональные возможности и области применения; ограничение диапазона перемещений; низкая точность перемещения; маломощность двигателя. Основной причиной, препятствующей достижению технического результата, является нестабильность электростатического двигателя, известная как слипание электродов. При подаче на пластины разности потенциалов создается кулоновское притяжение, вызывающее перемещение пластины и изменение расстояния между подвижной и неподвижной пластинами. При этом возможный диапазон перемещений составляет 1/3 от исходного расстояния между пластинами. При попытке увеличить расстояние перемещения возникает явление слипания пластин. Как правило, упругий элемент в электростатическом двигателе, обеспечивающий перемещение пластины, например пружина, изменяет свои размеры пропорционально приложенной силе. Электростатическая сила зависит квадратично от обратного расстояния между пластинами. Разница функциональных зависимостей от расстояния сил упругости и притяжения, в первом случае - прямая пропорциональная, во втором случае - обратная квадратичная, ограничивает диапазон возможных перемещений до указанной величины. Таким образом, существование рассмотренного явления слипания, несмотря на притягательность электростатических двигателей, в значительной степени обусловленными возможностью накопления в них большой плотности энергии и достижением в них большой силы, а также простотой дизайна и изготовления, легкой интегрируемостью в микро- и наносистемы, тем не менее, является существенным препятствием в использовании двигателей в различных микро- и наносистемах. Явление слипания является также причиной низкой точности перемещения, так как рабочий диапазон ограничен выполнением условия наличия больших расстояний между пластинами. Таким образом, несмотря на то, что потенциальные возможности в отношении развития больших сил в данном двигателе выглядят обнадеживающими, на деле реализация двигателя может быть осуществлена только в качестве маломощного и неточного в перемещении. Наличие этого же явления обуславливает невозможность масштабирования размеров в сторону уменьшения.

Техническим результатом изобретения является:

- расширение функциональных возможностей и областей применения;

- увеличение диапазона перемещений;

- существенное повышение точности перемещения;

- достижение предельно больших усилий двигателя (увеличение мощности).

Технический результат достигают тем, что в электростатическом микро-, нанодвигателе, содержащем источник питания, по крайней мере, две пластины, расположенные друг относительно друга с зазором и с возможностью изменения за счет электростатического воздействия их пространственной ориентации друг относительно друга, в микро-, нанозазоре между пластинами размещена с возможностью фиксации самоформирующаяся упругая нанооболочка - пружина, выполненная из механически напряженной пленки, изменяющая свою форму и коэффициент упругости при изменении взаимного расположения пластин, при этом пластины и нанооболочка - пружина, или пластины, или пластина и нанооболочка выполнены с возможностью приложения к ним от источника питания напряжения, и отработки электростатического воздействия.

В электростатическом микро-, нанодвигателе нанооболочка - пружина выполнена гофрированной.

В электростатическом микро-, нанодвигателе фиксация нанооболочки - пружины выполнена жестким креплением к пластине ее краев.

В электростатическом микро-, нанодвигателе нанооболочка - пружина выполнены из полупроводника, или металла, или диэлектрика, или полупроводника и металла, илидиэлектрика и металла, или диэлектрика и полупроводника, или полупроводника, и диэлектрика, и металла.

В электростатическом микро-, нанодвигателе пластина выполнена из полупроводника, или металла, или диэлектрика, или полупроводника и металла, или диэлектрика и металла, или диэлектрика и полупроводника, или полупроводника, и диэлектрика, и металла.

В электростатическом микро-, нанодвигателе нанооболочка - пружина, гофрирована неравномерно в отношении ее площади, только на краях, с увеличением высоты гофров в направлении к освобожденным от связи с пластиной краям.

В электростатическом микро-, нанодвигателе нанооболочка - пружина гофрирована равномерно в отношении ее площади с непрерывно периодическим расположением протяженных одинаковых гофров.

В электростатическом микро-, нанодвигателе нанооболочка - пружина гофрирована равномерно в отношении ее площади с прерывно или непрерывно периодическим расположением протяженных зигзагообразных гофров.

В электростатическом микро-, нанодвигателе нанооболочка - пружина гофрирована равномерно в отношении ее площади, с прерывно периодическим расположением куполообразных гофров.

В электростатическом микро-, нанодвигателе в составе пластин и нанооболочки - пружины, или в составе пластин, или в составе пластины и нанооболочки - пружины, выполненных с возможностью использования их в качестве электродов, сформирован массив проводящих элементов, предназначенных для создания локального электрического поля или его градиента, обеспечивающих контролируемое изменение угла между пластинами.

В электростатическом микро-, нанодвигателе сформирован массив концентрически расположенных проводящих элементов, с возможностью создания локального электрического поля или его градиента вдоль радиальных прямых, и вдоль окружностей, при этом ориентация осей гофров нанооболочки - пружины, выполнена также радиальной.

Электростатический микро-, нанодвигатель выполнен многокаскадным, из последовательно соединенных n каскадов, где n≥1, при этом каждая из пластин n-го каскада выполнена с возможностью принадлежности каскаду n-1 или каскаду n+1.

В многокаскадном электростатическом микро-, нанодвигателе нанооболочка - пружина в отношении разных каскадов выполнена различающейся толщиной, и/или высотой гофрировки, и/или формой, и/или пространственной ориентацией для прецизионного управления двигателем в отношении разных каскадов.

В электростатическом микро-, нанодвигателе нанооболочка - пружина выполнена из напряженной многослойной пленки, содержащей, по крайней мере, один растянутый слой.

В электростатическом микро-, нанодвигателе нанооболочка - пружина выполнена из напряженной многослойной пленки, содержащей три слоя, причем внешние сжаты, а толщина пленки периодически модулирована за счет внешних слоев, причем период модуляции толщины одного внешнего слоя и период модуляции второго внешнего слоя сдвинуты друг относительно друга.

В электростатическом микро-, нанодвигателе, по крайней мере, одна из пластин выполнена в виде кантилевера.

В электростатическом микро-, нанодвигателе, по крайней мере, одна из пластин выполнена в виде арки.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами.

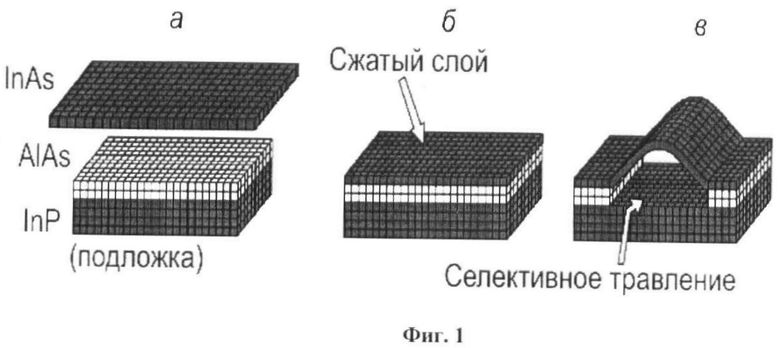

На Фиг.1 схематически изображена последовательность формирования освобожденной от связи с пластиной (подложкой) выпученной пленки, являющейся простейшей нанооболочкой - пружиной: а) стадия нанесения на пластину (подложку InP) последовательно жертвенного слоя AlAs, функционального слоя InAs, латеральные размеры последнего превышают размеры подложки InP, вследствие того, что постоянная решетки InAs больше постоянной решетки InP; б) готовая гетероструктура InAs/AlAs/InP, в которой пленка InAs наследует решетку массивной подложки (явление псефдоморфизма), вследствие чего, слой InAs сжат; в) стадия селективного бокового удаления материала жертвенного слоя, отделение среднего участка сжатого функционального слоя InAs и формирование простейшей, нанооболочки - пружины с фиксированными концами, в результате выпучивания участка пленки, отделенного от подложки.

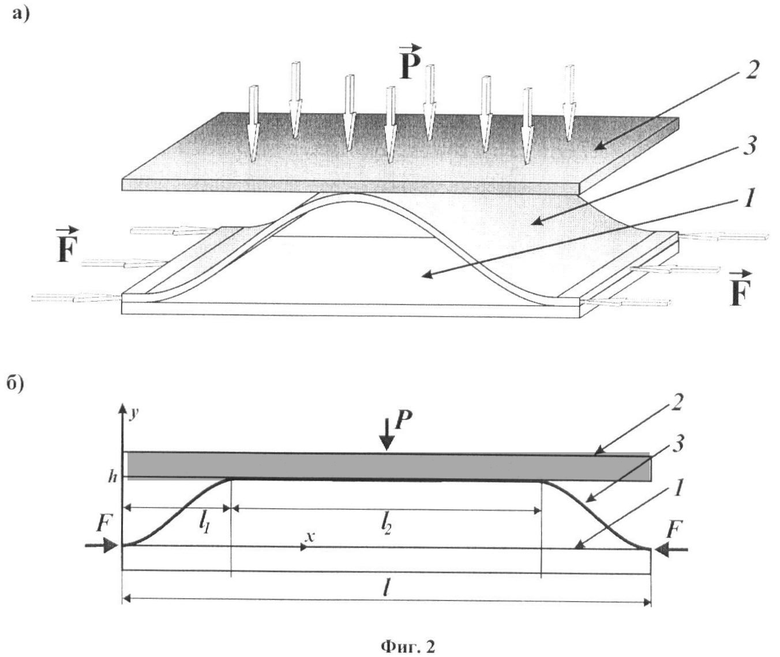

На Фиг.2 представлена иллюстрация структуры микро-, нанодвигателя, в которой верхняя подвижная пластина способна перемещаться в вертикальном направлении под действием давления Р, сила, действующая со стороны подвижной пластины на нанооболочку - пружину - F: а) исходное состояние структуры до приложения внешнего давления Р; б) изображение сечения структуры при приложении давления Р, в образовавшейся области плотного прилегания наноооболочки - пружины к подвижной пластине, l - длина подложки, l1 - длина изогнутой части нанооболочки - пружины, l2 - длина прилегающей части нанооболочки - пружины, h - расстояние между пластинами; где 1 - неподвижная пластина (подложка), 2 - подвижная пластина, 3 - нанооболочка - пружина.

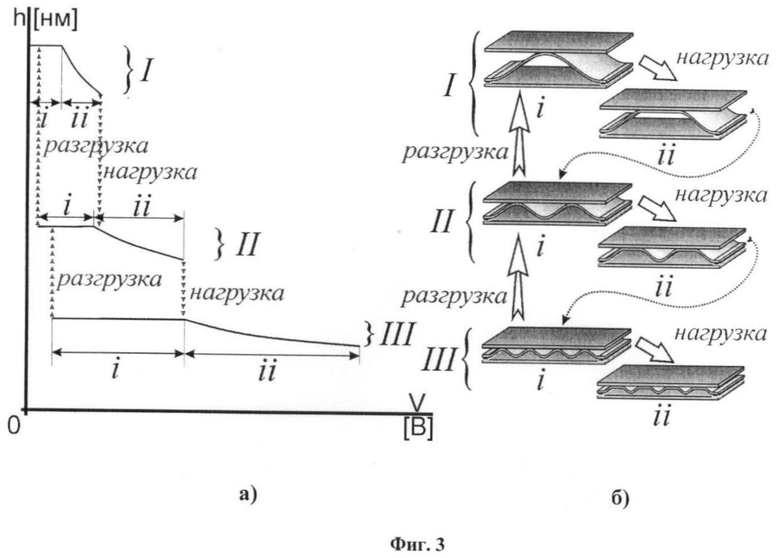

На Фиг.3 представлена зависимость величины зазора между пластинами (слева) - а) и формы нанооболочки - пружины (справа) - б) от приложенного к пластинам напряжения; при этом «Нагрузка» - увеличение прикладываемого напряжения, «Разгрузка» - уменьшение прикладываемого напряжения, I - состояние системы с одним гофром, II - состояние системы с двумя гофрами, III - состояние системы с тремя гофрами (i - гофр касается пластин в точках верхушек, ii - гофры с областью плотного прилегания нанооболочки - пружины к пластине), слева пунктирными стрелками показан порядок изменения формы нанооболочки - пружины при увеличении давления (нагрузки) на верхнюю подвижную пластину, вертикальными фигурными стрелками показано изменение формы при разгрузке.

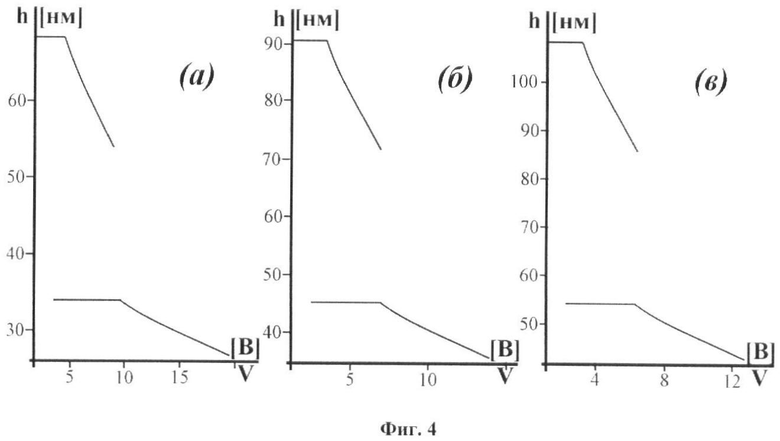

На Фиг.4 показаны рассчитанные зависимости величины зазора между пластинами от приложенного напряжения, расчеты выполнены для нанооболочки - пружины из полупроводникового материала InAs, толщиной 6 нм и деформации несоответствия параметров решетки, равной 2%, для длины подложки: а) 750 нм; б) 1000 нм; в) 1200 нм.

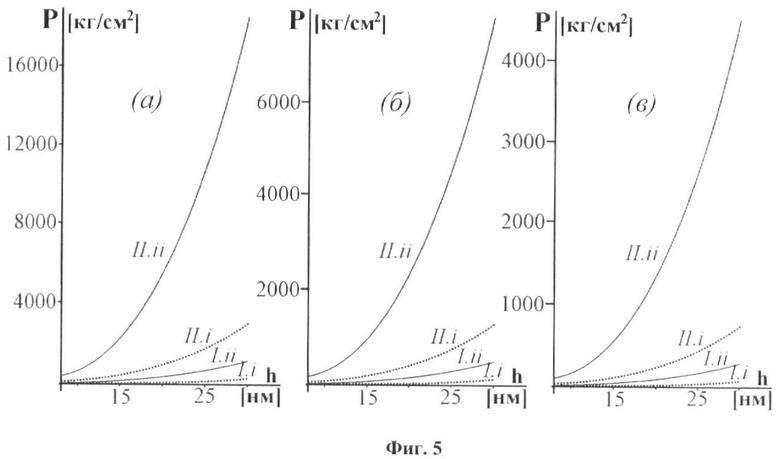

На Фиг.5 показаны рассчитанные зависимости пороговых значений вертикального давления, вызываемого электростатическим притяжением пластин от толщины нанооболочки - пружины, пороговые значения Iii соответствуют переходу от состояния с одним гофром к состоянию с двумя гофрами, а IIii соответствуют переходу от состояния с двумя гофрами к состоянию с четырьмя гофрами, расчет проведен для исходной полупроводниковой пленки InAs, толщиной 6 нм, деформации, равной 2%, и длины подложки: а) 750 нм; б) 1000 нм; в) 1200 нм.

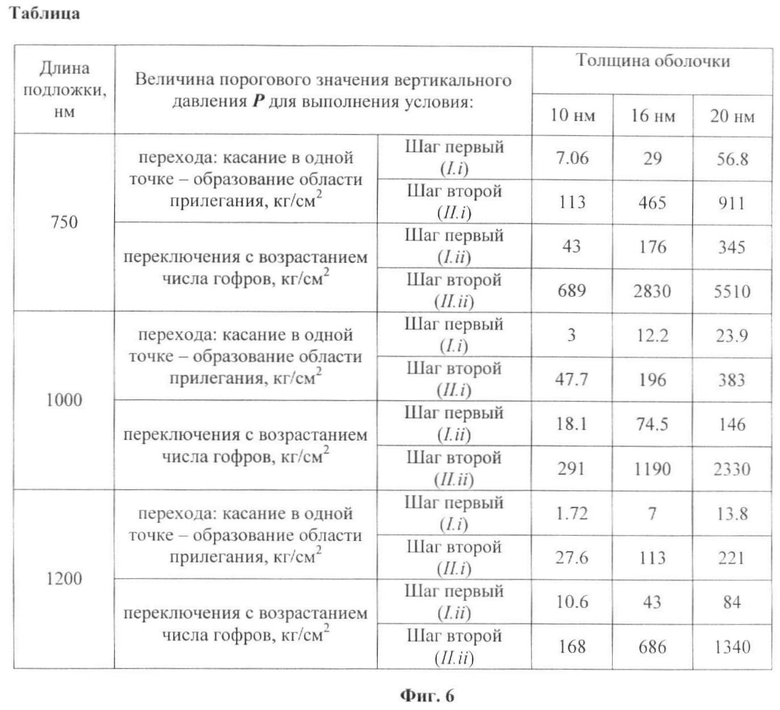

На Фиг.6 представлена таблица величин пороговых значений вертикального давления, при которых происходит изменение формы нанооболочки - пружины.

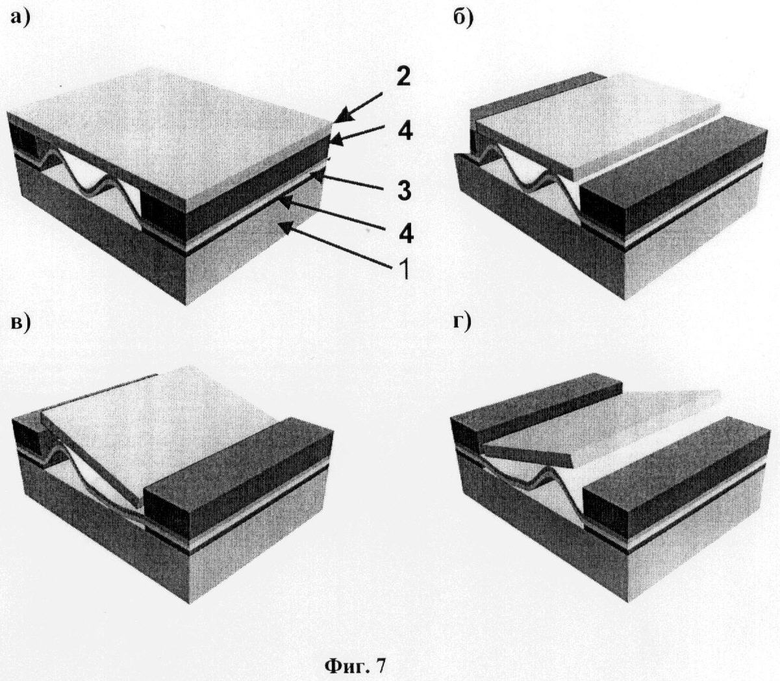

На Фиг.7 приведена схематическая иллюстрация работы торсионного электростатического двигателя с гофрированной нанооболочкой - пружиной: а) схематичное изображение исходной структуры с гофрированной нанооболочкой - пружиной, расположенной в зазоре между пластинами; б) схематичное изображение двигателя с подвижной верхней пластиной; в) вращение верхней пластины в результате изменения формы правой половины нанооболочки - пружины за счет электростатического притяжения (при притяжении правой части нанооболочки - пружины к нижней неподвижной пластине, верхняя подвижная пластина поворачивается вправо); г) при притяжении левой части нанооболочки - пружины верхняя подвижная пластина поворачивается влево; где 1 - неподвижная пластина (подложка), 2 - подвижная пластина, 3 - нанооболочка - пружина, 4 - жертвенный слой.

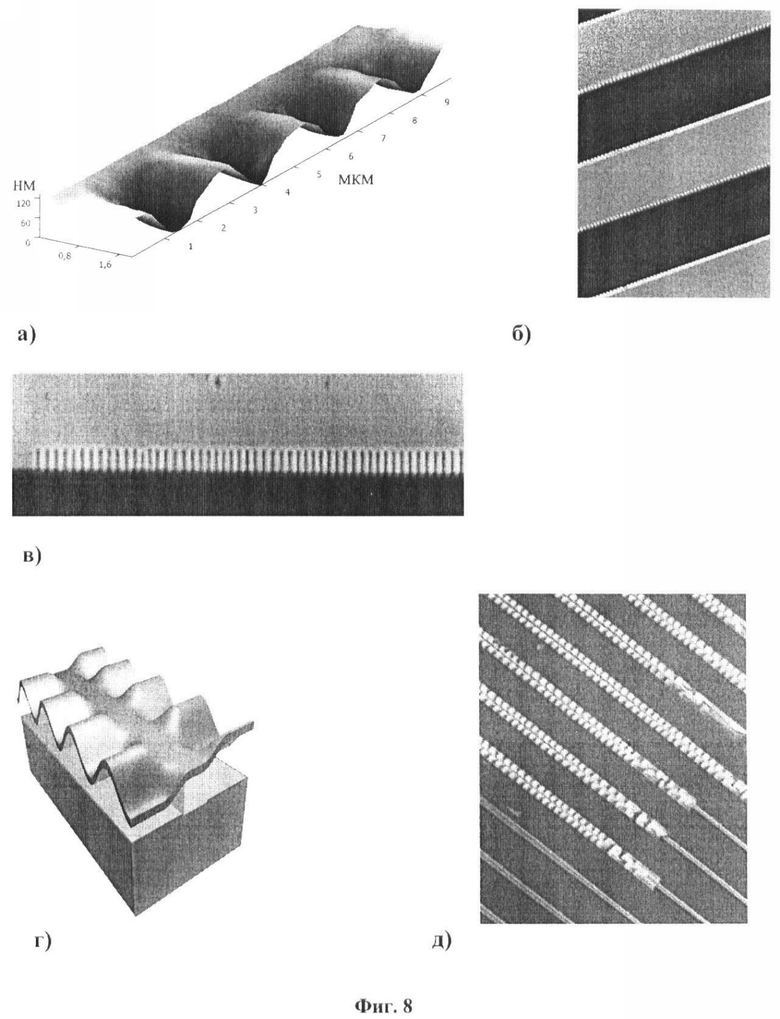

На Фиг.8 показаны краевые гофрированные нанооболочки - пружины: а) форма краевой гофрированной оболочки Si0,6Ge0,4/Si (толщина, соответственно, 11 нм/8 нм), полученная с помощью атомно-силового микроскопа, период гофрировок 2,5 мкм, высота 120 нм; б) гофрировки на краях полосок SiGe пленки, толщиной 90 нм, период гофрировок 2 мкм; в) гофрировки на краю InGaAs/GaAs пленки, толщиной 70 нм; г) схематичное изображение упруго взаимодействующих краевых гофрированных нанооболочек - пружин; д) упруго взаимодействующие SiGe/Si гофрировки (ширина полосок 10 мкм, толщина пленки 50 нм).

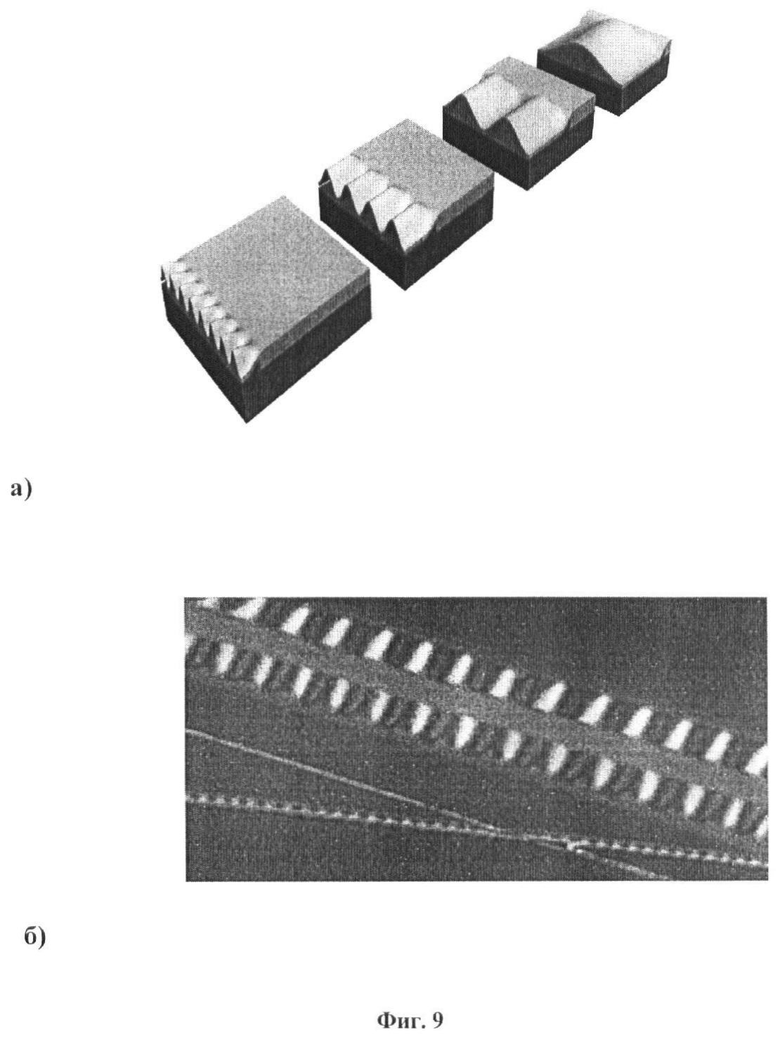

На Фиг.9 представлены краевые гофрированные нанооболочки - пружины с разным периодом и высотой гофров: а) схематичное изображение гофрировок, период которых возрастает по мере травления латерально вглубь жертвенного слоя; б) гофрировки, содержащие гофры с разным периодом и высотой, полученные на одной и той же SiGe пленке.

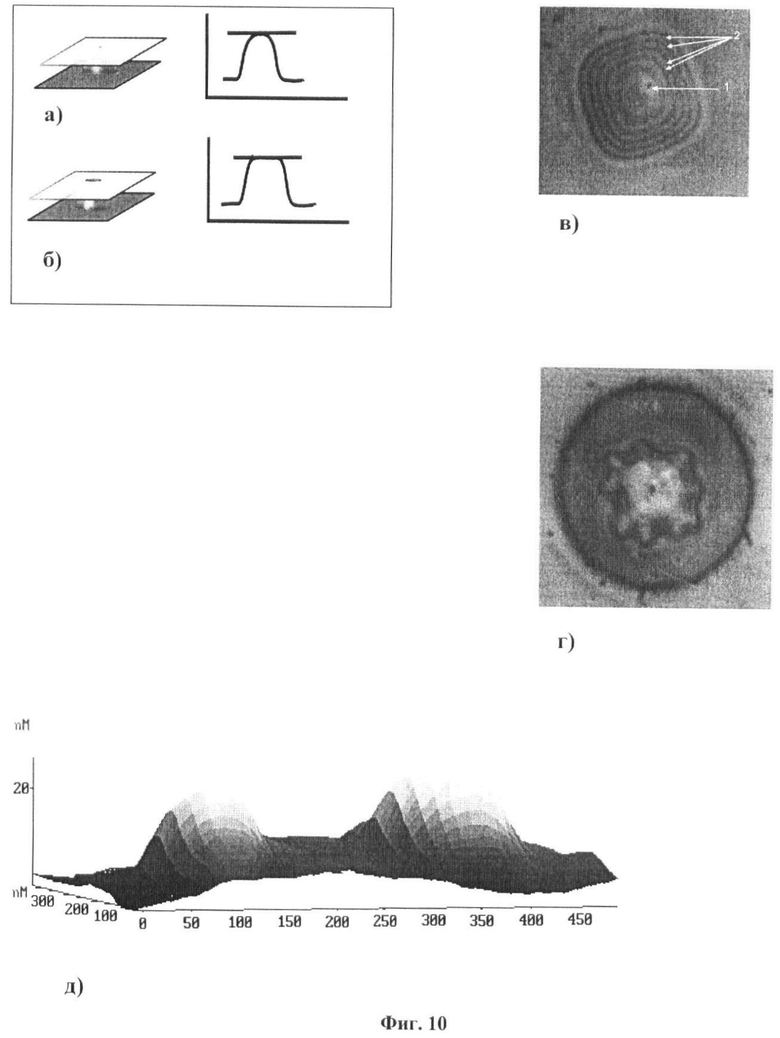

На Фиг.10 приведены куполообразные нанооболочки- пружины:

а) схематичное изображение куполообразной нанооболочки - пружины, касающейся верхней подвижной пластины в одной точке; б) схематическое изображение прилегающей к подвижной пластине круговой области; в) экспериментальная фотография куполообразной нанооболочки - пружины SiGe толщиной 150 нм, касающейся в одной точке (размер квадрата 8 мкм × 8 мкм); г) экспериментальная фотография куполообразной нанооболочки - пружины Si в фазе формирования круговой области, прозрачной для света (хорошо видна сплюснутая вершина выпуклой куполообразной оболочки (размер квадрата 8 мкм × 8 мкм); д) InGaAs нанокупола (размер квадрата 100 нм × 100 нм); реальные изображения получены на атомно-силовом микроскопе.

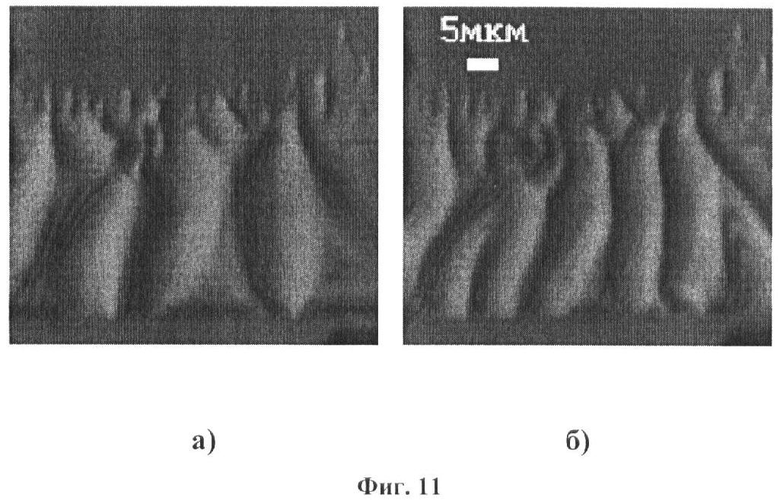

На Фиг.11 приведены электронно-микроскопические изображения экспериментальных структур, иллюстрирующих двукратное уменьшение периода гофрированной нанооболочки - пружины при ее сжатии в случае

GaAs-200 hm/In0,35Ga0,65As-2 нм гофрировки на GaAs подложке: а) исходная структура с нанооболочкой - пружиной в зазоре между неподвижной пластиной (подложкой) и верхней прозрачной подвижной пластиной; б) та же структура, но после приложения смещения к прозрачной подвижной пластине и подложке, с периодом гофрировки, уменьшенным в 2 раза (хорошо видно, что количество гофров с максимальной высотой удвоилось, в то время как гофры у верхнего края с малой высотой остались неизменными, поскольку верхняя нагружаемая прозрачная пластина была параллельна подложке и не касалась мелких гофров).

На Фиг.12 показаны структуры, предназначенные для изготовления электростатических микро-, нанодвигателей: слева схематичная иллюстрация, светлым обозначены жертвенные слои, справа - экспериментальные результаты (электронно-микроскопические изображения поперечных сечений структур), в верхней части приведена структура, на базе которой изготавливался двигатель с накладной верхней подвижной пластиной, в средней части показана структура с InGaAs нанооболочкой - пружиной, практически готовая для использования в качестве двигателя (необходимо только сделать подвижной часть верхней пластины), в нижней части приведен один из многочисленных, более сложных, вариантов структуры, в котором нанооболочка - пружина InGaAs получена также методом самоформирования.

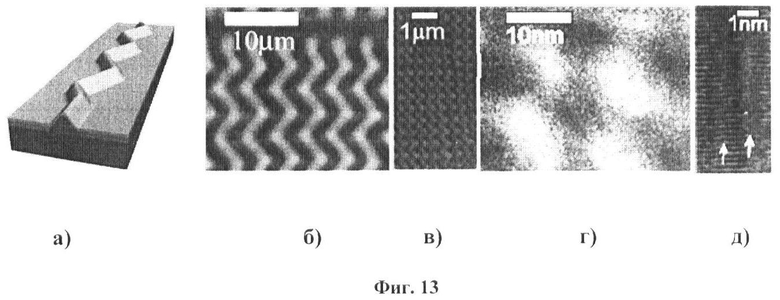

На Фиг.13 приведены протяженные гофрированные нанооболочки - пружины: а) схематическое изображение; б), в), оптические и г), д) электронно-микроскопические экспериментальные фотографии, иллюстрирующие возможность масштабирования характерных размеров InGaAs нанооболочек - пружин от микрометров до нанометров.

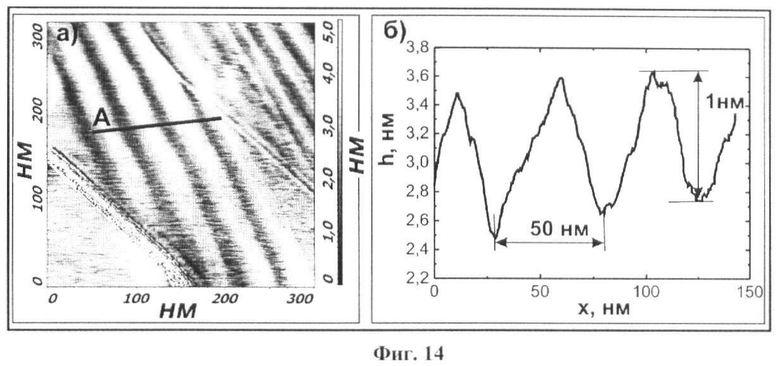

На Фиг.14 представлено: а) гофрированная нанооболочка - пружина графена (одноатомного слоя углерода), изображение получено с помощью атомно-силового микроскопа; б) профиль поперечного сечения гофрированной оболочки графена (вдоль линии А, показанной в части а) данной фигуры).

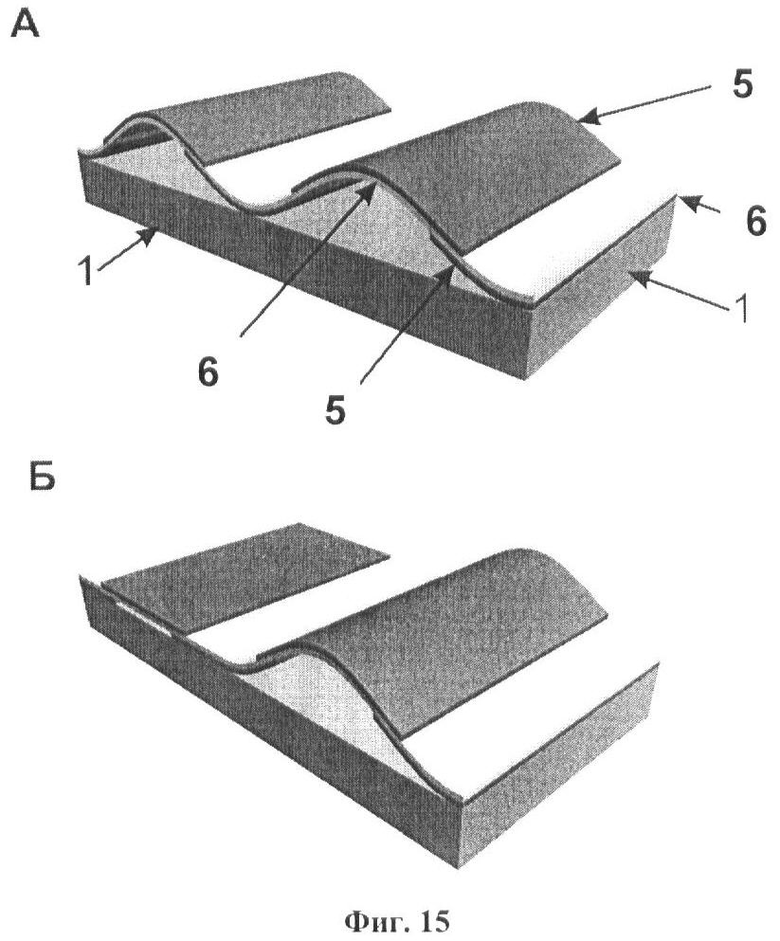

На Фиг.15 схематически представлена нанооболочка - пружина в многослойном исполнении со сжатыми и растянутыми слоями: а) гофрировка из напряженной трехслойной пленки со сжатыми внешними слоями с толщиной периодически модулированной за счет внешних, сжатых, слоев; б) гофрировка, выполняющая одновременно функцию электрода, при отработке статического воздействия; где 1 - неподвижная пластина (подложка), 5 - сжатый внешний слой, 6 - растянутый внутренний слой.

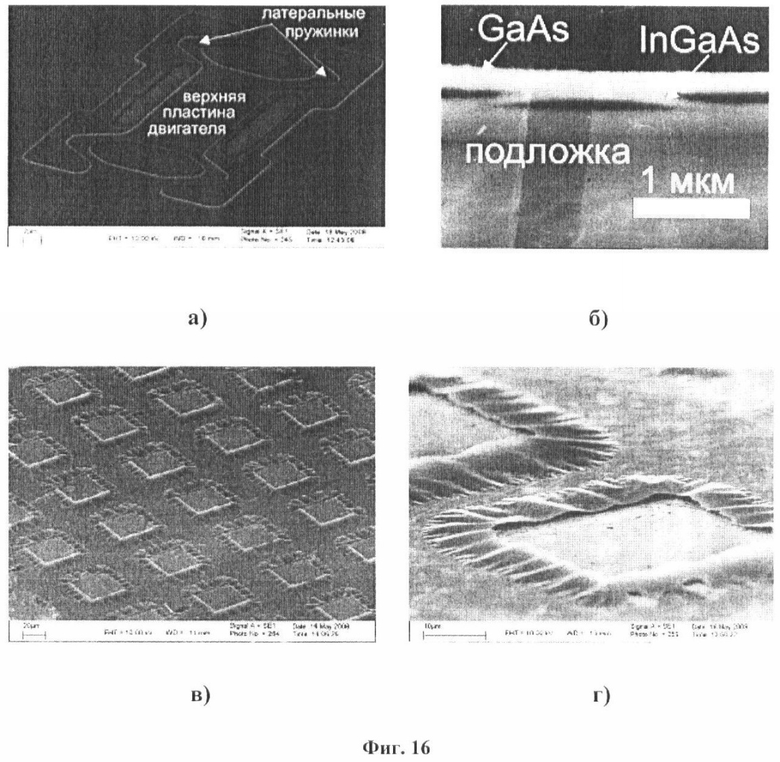

На Фиг.16 приведены фотографии реального микро-, нанодвигателя с закрепленной верхней подвижной пластиной посредством латеральных пружинок, с краевой гофрировкой, используемой в качестве нанооболочки - пружины: а) вид сверху; б) вид сбоку (сечение); в) массив краевых гофрировок - нанооболочек - пружин (верхняя подвижная пластина, функцию которой выполняет пленка GaAs, удалена); г) укрупненное изображение нанооболочки - пружины, выполненной в виде краевой гофрировки по периметру четырехугольника, ориентированной освобожденной от связи с подложкой частью внутрь.

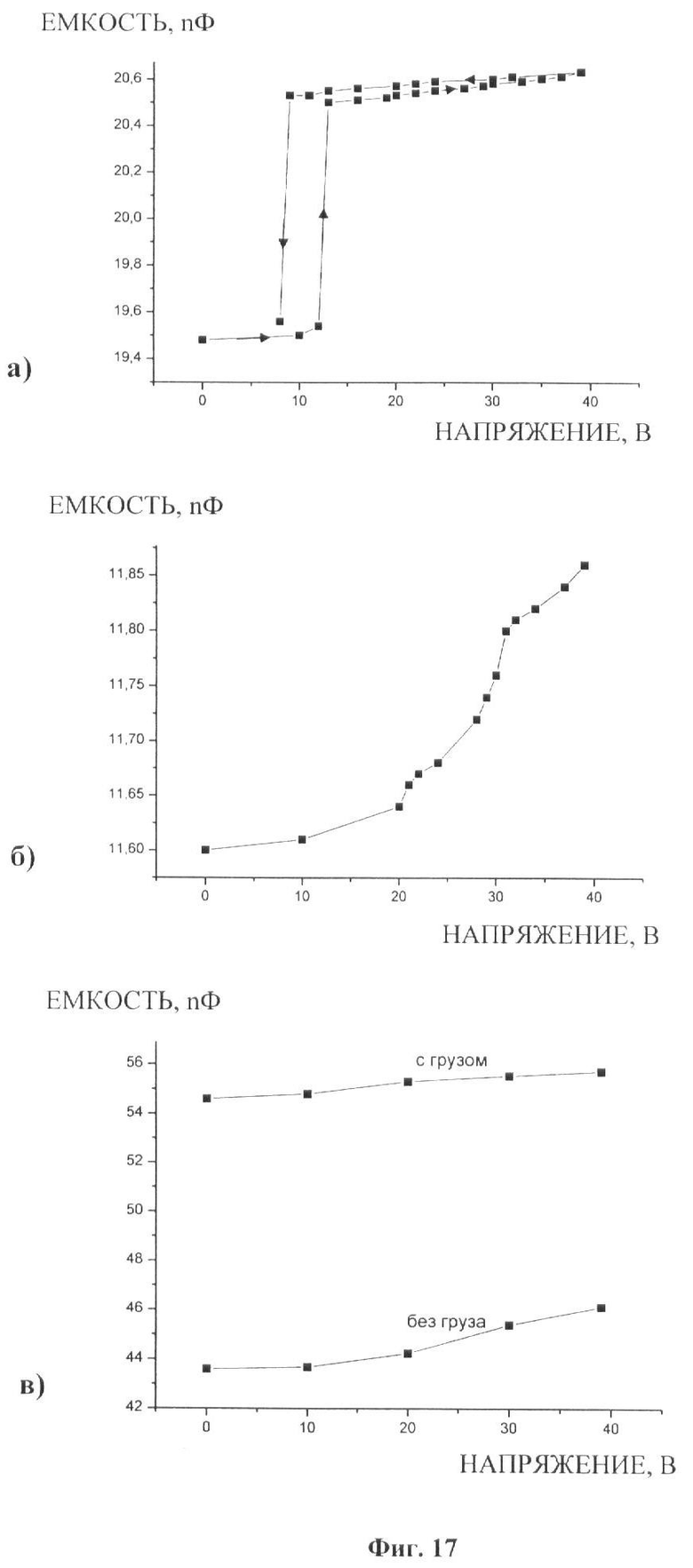

На Фиг.17 приведены вольт-фарадные характеристики, полученные при испытаниях лабораторных образцов двигателей, изготовленных на структурах с нооболочкой - пружиной In0,15Ga0,85As толщиной 20 им: а) вольт-фарадная характеристика двигателя, реализованного на краевых гофрировках по периметру четырехугольников, ориентированных освобожденной от связи с подложкой частью внутрь четырехугольника, при прямом и обратном ходе, характер изменения емкости при увеличении и уменьшении напряжения показан стрелками; б) вольт-фарадная характеристика двигателя, реализованного на краевых гофрировках, выполненных на противолежащих сторонах по периметру четырехугольника, ориентированных освобожденной от связи с подложкой частью внутрь четырехугольник; в) вольт-фарадные характеристики двигателя с грузом и без него на верхней подвижной пластине.

Достижение технического результата базируется на использовании уникальных высокоточных нанооболочек - пружин (оболочек нанометровой толщины), которые помещают в микро-, нанозазор между пластинами электростатического двигателя, выполняющими функцию обкладок конденсатора с варьируемой величиной зазора. Нанооболочки - пружины изготавливают из напряженных твердотельных пленок, которые при локальных отсоединениях от подложки (пластины) (см. Фиг.1) трансформируются в нанооболочки заданной формы: в виде гофрировок, полусфер и других форм (см. Фиг.1-3, Фиг.7-16). Основным фактором для достижения технического результата является то, что данные нанооболочки - пружины расположены между пластинами электростатического двигателя и способны менять свою форму и, соответственно, увеличивать коэффициент упругости, по мере сближения пластин. Расположение упругих нанооболочек - пружин между пластинами электростатического двигателя в сочетании с возможностью высокоточного задания микро- или нанозазора между пластинами, возможностью широкого выбора материалов для ее изготовления, возможностью высокоточного задания толщины нанооблочки - пружины, ее атомарной гладкости, и увеличения жесткости нанооболочки - пружины по мере сближения пластин при приложении электростатического воздействия, в сумме, позволяют достичь расширения функциональных возможностей и областей применения; увеличения диапазона перемещений; прецизионности перемещения; увеличения мощности двигателей.

При формировании нанооболочки - пружины из механически напряженного (сжатого) слоя локальным отсоединением от неподвижной пластины (подложки) в зависимости от площади и геометрической конфигурации отсоединяемой области механическинапряженной пленки (пленочного элемента), она преобразуется в оболочку той или иной формы.

Простейшей, с точки зрения формирования, нанооболочкой - пружиной является протяженная гофрировка (см. Фиг.1, Фиг.2). Протяженную гофрировку получают в результате отсоединения средней части пленочного элемента, выполненного в виде полосы, при котором участки концов полосы остаются связанными с подложкой, за счет чего осуществляется фиксация нанооболочки - пружины (см. Фиг.1). В наиболее простом случае нанооболочка - пружина содержит всего один напряженно сжатый слой. Напряженно сжатый слой может быть сформирован методом эпитаксии из материала, имеющего постоянную кристаллической решетки большую, чем у материала неподвижной пластины (подложки) (см. Фиг.1а)). На пластине (или подложке) эпитаксиально выращивают гетеропленку из последовательности жертвенный слой, механически сжатый слой, являющийся после освобождения от связи с подложкой функциональным элементом нанооболочки - пружины (см. Фиг.1б)), соблюдая условия псевдоморфного роста, при котором каждый последовательно выращенный слой наследует постоянную кристаллической решетки пластины (подложки). В ходе последующего направленного бокового травления жертвенного слоя, на котором расположен выполненный пленочный элемент в виде полосы напряженно сжатого слоя, происходит отделение его средней части от пластины (или подложки) (см. Фиг.1 в)). Так как межатомные силы в сжатом слое стремятся увеличить расстояние между атомами, то линейные размеры пленки увеличиваются, что приводит к изгибу, выпучиванию пленки, и формированию гофрировки. Таким образом, в результате действия внутренних (встроенных в слой) упругих сил деформаций, слой приобретает выпученную форму (гофр), соответствующую минимальной энергии внутренних напряжений. Противоположные концы нанооболочки - пружины зафиксированы на неподвижной пластине (подложке) (см. Фиг.1в)), так как при латеральном травлении жертвенный слой успевает раствориться только в средней части.

Выше было сказано, что нанооболочки - пружины могут быть той или иной формы. При отсоединении от пластины (подложки) локальных участков пленочного элемента, например, выполненного в виде круга или квадрата, отсоединяемая сжатая пленка в этой области расширяется и выпучивается, образуя нанооболочку - пружину в виде, например, гофрировки с более чем одной складкой (гофром), краевые гофрировки, полусферы или купола, края которых остаются зафиксированными (см. Фиг.7-13).

Важно подчеркнуть, что еще на этапе выращивания многослойной гетероструктуры (см. Фиг.1а)) можно с высокой точностью задавать исходное расстояние между пластинами, высоту и период гофрировки микро-, нанодвигателя. Толщину нанооболочки - пружины (или гофрировки) можно задавать в интервале от единиц нанометра до микрометра, в соответствии с расстоянием между пластинами. Деформация сжатия задается несоответствием параметров решетки подложки (пластины) и выращиваемого сжатого слоя. Для тонких пленок деформация может достигать гигантской величины в 7-5%.

Ранее проблема создания электростатического микро-, нанодвигателя и проблема нанооболочки - пружины не рассматривались. Методом самоформирования изготавливали структуры для квантовых приборов. Суть нашего подхода заключается в применении: а) жертвенного слоя; б) направленного травления и селективного удаления жертвенного слоя; в) формирования и использования упругонапряженного слоя за счет несоответствия постоянных решеток материала гетеропленки и подложки; г) формирования области отсоединяемой напряженной пленки или задания геометрии отсоединяемого пленочного элемента. Приведенные ниже экспериментальные структуры выращены и сформированы нами впервые. Процесс выпучивания напряженных пленок в макромире известен и описывается теорией упругости. Однако в наномире, в котором электростатические силы становятся гигантскими, никто ранее не занимался проблемой формирования нанооболочек - пружин и их помещения в микро-, нанозазор между пластинами. Нами впервые продемонстрировано формирование такого класса структур. Следует подчеркнуть, что из уровня техники не известны какие-либо другие способы помещения нанооболочки - пружины в микро-, нанозазор между пластинами электростатического двигателя.

Отметим, что ключевыми моментами в реализации электростатического микро-, нанодвигателя являются: во-первых, процесс формирования нанооболочки - пружины при отсоединении от подложки пленочного элемента напряженно сжатой пленки носит характер самоформирования; во-вторых, нанооболочка - пружина автоматически размещается в зазоре между пластинами двигателя.

Итак, предлагаемые конструкции микро-, нанодвигателей базируются на самоформирующихся и самособирающихся прецизионных упругих твердотельных нанооболочках -пружинах, причем автоматически размещаемых в микро-, нанозазоре между пластинами, обладающих способностью при приложении внешнего воздействия изменять свою форму и, соответственно, изменять свой коэффициент упругости.

Нанооболочку - пружину с зафиксированными концами или краями следует рассматривать как упругую пружину, которая по мере увеличения деформации сдавливающим усилием преобразуется в более жесткую нанооболочку - пружину, с меньшими характерными периодами и размерами. Таким образом, при подаче от источника питания разности потенциалов, вызывающей движение пластины, нанооболочка - пружина за счет внутренних упругих механических напряжений способна изменять форму и действовать подобно пружине, с возрастающим коэффициентом упругости, препятствуя сближению пластин,

Авторазмещение в микро-, нанозазоре между пластинами нанооболочки - пружины предотвращает явление слипания пластин (электродов), устраняет причины, препятствующие достижению технического результата в вышеописанных известных технических решениях.

Рассмотрим детально физическую сторону достижения технического результата.

Пусть между плоскопараллельными пластинами (1) и (2) электростатического микро-, нанодвигателя размещена нанооболочка - пружина (3), содержащая механически напряженные слои, выполненная в виде гофрировки наиболее простой формы, то есть в виде одной волнистой складки, или гофра (см. Фиг.2). Противоположные концы полученной вышеописанным методом нанооболочки - пружины (3) зафиксированы на неподвижной пластине (1) (подложке). Нанооболочка - пружина (3) касается верхушкой единственного гофра подвижной пластины (2). Длина нанооболочки - пружины (3) больше длины пластины (1) (подложки) (расстояние между зафиксированными концами нанооболочки - пружины (3) - l (см. Фиг.2б))). В средней части исходная пленка, отделенная от пластины (1) (подложки), выпучивается и приобретает форму гофра.

На Фиг.2 а) показано состояние микро-, нанодвигателя, при котором деформация в результате действия электростатических сил (изменение формы) нанооболочки - пружины (3) отсутствует, давление на подвижную пластину (2) не оказывается. Изменяя величину давящего усилия со стороны подвижной пластины (2), смещаемой в направлении нормали неподвижной пластины (1), можно управлять высотой h, формой и количеством гофров.

При подаче разности потенциалов от источника питания к пластинам (1) и (2) под действием силы притяжения, вызывающей движение пластины (2) по направлению к неподвижной пластине (1), или приложении механического давления Р возникает деформация (изменение первоначальной формы) нанооболочки - пружины (3) (см. Фиг.2б)). Если в исходном положении (см. Фиг.2а)) имелось касание только самых верхних точек единственного гофра нанооболочки - пружины (3) к подвижной пластине (2), а вотношении неподвижной пластины (1) - только в точках концов, то по мере уменьшения зазора (Фиг.2, Фиг.3) между пластинами (1) и (2) под действием электростатической силы или приложением механического давления к подвижной пластине (2), относительно нанооболочки - пружины (3) возникает давящее усилие и площадь соприкосновения нанооболочки - пружины (3) с пластиной (2) увеличивается. По мере увеличения напряжения, прикладываемого к пластинам (1) и (2), площадь соприкосновения l2 (см. Фиг.2 б)) нанооболочки - пружины (3) с пластиной (2) увеличивается, увеличиваются также и механические напряжения сжатия в нанооболочке - пружине (3), вызывающие изменение ее формы, также растет сила F, действующая в местах крепления нанооболочки - пружины (3) к неподвижной пластине (1) (подложке). При образовании достаточно протяженной в направлении к закрепленным концам прилегающей части нанооболочки - пружины (3), в области прилегания может произойти потеря устойчивости. Когда величина механического напряжения сжатия в областях соприкосновения достигает пороговой величины, плоская, соприкасающаяся с пластиной (2) часть нанооболочки - пружины (3) становится неустойчивой, она резко прогибается по направлению к пластине (1). В результате чего из одного гофра (волнистой складки) формируется два гофра (см. Фиг.3, правая часть б), (II.i)).

Нанооболочка - пружина (3) изменяет свою первоначальную форму скачкообразно, принимая форму, соответствующую устойчивому состоянию. Скачкообразно, то есть в режиме переключения, изменяется и количество гофров при деформации нанооболочки - пружины (3). После переключения каждый из сформированных гофров находится в одинаковых условиях.

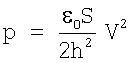

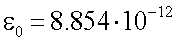

Пластины (1) и (2), между которыми размещена нанооболочка - пружина (3), выполненная в рассматриваемом случае непроводящей, являются обкладками плоского воздушного конденсатора. Величина вертикального давления Р определяется величиной электрического напряжения на конденсаторе V. Зависимость Р от V можно представить в виде:

где S-площадь пластин;

[Ф/м]-диэлектрическая постоянная;

[Ф/м]-диэлектрическая постоянная;

h - расстояние между пластинами конденсатора, а также и высота гофров.

Таким образом, изменяя напряжение на конденсаторе (или пластинах (1) и (2)) и, следовательно, величину вертикального давления, можно управлять через расстояние между пластинами h формой и количеством гофров нанооболочки - пружины (3), расположенной между пластинами конденсатора. Характерный график зависимости величины зазора от величины приложенного к пластинам (1) и (2) напряжения приведен на Фиг.3. Увеличение напряжения приводит к нелинейному уменьшению зазора и высоты гофров, чем больше напряжение, тем меньше изменяется величина зазора и высота гофров и, следовательно, форма нанооболочки - пружины (3), что свидетельствует об увеличении ее жесткости. Последнее означает, что чем значительнее будет сближение пластин, тем большее сопротивление будет оказывать нанооболочка - пружина, препятствуя сближению.

Расстояние между пластинами (1) и (2) уменьшается практически до нуля. Наноболочка - пружина (3) выполняет функцию пружины с изменяющимся коэффициентом упругости, величина которого возрастает по мере уменьшения расстояния между пластинами (1) и (2). Исходная величина коэффициента упругости задается с высокой точностью, например, при эпитаксии посредством выбора материалов механически напряженных слоев нанооболочки - пружины (3) и их толщин. Это означает, что реализуется возможность прецизионного, с субангстремной точностью, изменения расстояния между пластинами (1) и (2).

При дальнейшем сближении пластин (1) и (2), давящее усилие на нанооболочку - пружину (3) увеличивается. Считая, что каждый сформированный гофр представляет собой самостоятельную нанооболочку - пружину (квазиоболочку - пружину), подобную исходной нанооболочке - пружине (3) (см. Фиг.3, правая часть б) (I.i)), вышеописанный процесс повторяется для каждого сформированного гофра (см. Фиг.3). Таким образом, если деформированная в результате действия электростатических сил притяжения пластин нанооболочка - пружина (3) вначале касается подвижной пластины (2) самыми верхними точками обеих гофров в двух местах (II.i), то при дальнейшем увеличении давящего усилия до достижения следующего порогового значения происходит формирование области плотного прилегания нанооболочки - пружины (3) в отношении каждого из сформированных гофров (см. Фиг.3, правая часть б) (II.ii)), и при достижении следующего порогового значения давящего усилия количество гофров снова скачкообразно увеличивается в два раза. Далее, по мере сближения пластин (1) и (2) и увеличения давящего усилия на нанооболочку - пружину (3), весь процесс повторится сначала (см. Фиг.3, правая часть б) (III.i) и (III.ii)). Сплошные стрелки (см. Фиг.3 правая часть б)) показывают направление изменения формы гофрировки (нанооболочки - пружины (3)) при переходе от точечного касания гофрировки и подвижной пластины (2) в вершинах гофров к образованию области плотного прилегания; пунктирные стрелкипоказывают направление изменения формы гофрировки при скачкообразном увеличении количества гофров.

При разгрузке, то есть уменьшении величины давящего усилия и обратном ходе (удалении пластин (1) и (2) друг от друга), области плотного прилегания постепенно уменьшаясь, будут переходить в состояния точечных соприкосновений верхних точек гофров с подвижной пластиной (2) при тех же пороговых значениях давящего усилия и сжимающей силы в результате притяжения пластин (1) и (2), при которых формировались области плотного прилегания при прямом ходе (сближении пластин (1) и (2) друг к другу). Скачок (или переключение) в сторону уменьшения количества гофров происходит при условии, если величина давящего усилия и сжимающей силы в результате притяжения пластин (1) и (2) меньше минимально необходимой величины для обеспечения условия существования отдельно взятого гофра на каждом отдельно взятом участке нанооболочки - пружины (3), представляющем собой отдельно взятую квазиоболочку - пружину. При разгрузке каждое следующее переключение уменьшает количество гофров в два раза. На Фиг.3 процесс разгрузки, происходящий в обратном порядке, показан в направлении, указанном вертикальными фигурными стрелками.

Рассмотрим влияние длины подложки (нанооболочки - пружины). На Фиг.4 приведены рассчитанные зависимости величины зазора от приложенного напряжения для нанооболочки - пружины из полупроводникового материала InAs, исходный слой которого толщиной 6 нм был выращен на InP подложке (пластине) (см. Фиг.1) Для определенности деформация сжатия в слое задана равной 2%. Графики построены для разных длин подложки, на которой закреплена нанооболочка - пружина: а) 750 нм, б) 1000 нм, в) 1200 нм. Разная длина подложки соответствует разной длине нанооболочки - пружины. Видно, что длина влияет на величину зазора (высоту гофров), исходного и формируемых при деформации нанооболочки - пружины под влиянием электростатического воздействия. Необходимо отметить, что на наклонных участках имеет место практически линейное изменение расстояния между пластинами от напряжения. Это говорит о возможности задавать с высокой точностью величину смещения верхней, подвижной пластины, на протяжении всей фазы формирования области плотного прилегания к ней нанооболочки - пружины, до наступления момента переключения.

Также из графиков хорошо видно, что в зависимости от длины подложки изменяется не только высота гофров, но и пороговые значения напряжений, необходимые для изменения формы гофров и их числа (напряжения переключения или скачка).

Более того, возьмем для примера нанооболочки - пружины толщиной 10 нм, 16 нм и 20 нм (см. Фиг.6, таблица) и рассмотрим для них значения пороговых сил вертикальногодавления (или пороговых напряжений). Из таблицы видно, что при фиксированной толщине увеличение длины приводит к уменьшению пороговых значений. Так, для толщины нанооболочки - пружины 10 нм при длине 750 нм пороговое значение составляет 689 кг/см2, при длине 1000 нм - 291 кг/см2, при длине 1200 нм - 168 кг/см2. Аналогичное наблюдается и для толщин 16 нм и 20 нм. Рассмотренные особенности обусловлены ничем иным, как уменьшением жесткости нанооболочки - пружины с увеличением ее длины.

Таким образом, расчетные данные (см. Фиг.4) показывают: а) пороговый характер перехода от состояния с одним гофром к состоянию с двумя гофрами и наоборот; б) наличие в поведении системы промежутков, характеризующихся линейным изменением расстояния между пластинами при измении напряжения; в) наличие в поведении системы промежутков, характеризующихся накоплением упругой энергии при неизменном расстоянии между пластинами (как в случае нагрузки, так и в случае разгрузки).

Указанные особенности могут быть использованы при разработке устройств, предназначенных для нанохирургии, тем более что предлагаемые микро-, нанодвигатели относятся к классу мощных, развивающих большие усилия.

Влияние на жесткость нанооболочки - пружины оказывает не только длина подложки, но и толщина нанооболочки - пружины (см. Фиг.6, таблица). Причем роль толщины в увеличении жесткости и роль длины подложки соразмерны. Это хорошо видно из таблицы, в которой величина силы вертикального давления, при увеличении толщины нанооболочки - пружины в 1,6 раза, изменяется примерно в 4 раза. Изменение, в 4 раза, в сторону уменьшения, величины силы вертикального давления происходит при увеличении длины подложки с 750 до 1200 нм (также в 1,6 раз). Это обуславливает возможность манипулирования свойствами устройства (такими как жесткость, пороговые значения переходов, прецизионность смещений и другими).

Результаты исследования влияния толщины нанооболочки - пружины приведены на Фиг.5 в виде графиков рассчитанных зависимостей пороговых значений силы вертикального давления, вызываемого электростатическим притяжением пластин, от толщины нанооболочки - пружины. Для получения целостной картины расчет выполнен для той же пленки InAs с деформацией 2%, хотя очевидно, что невозможно вырастить псевдоморфные InP пленки большой толщины (более 10 нм).

Пунктирные кривые соответствуют пороговым значениям при переходе: касание в одной точке - образование области плотного прилегания (I.i, II.i) (см. Фиг.5). Сплошные кривые отображают условие, при котором происходит переключение с увеличением числа гофров (I.ii, II.ii) (см. Фиг.5). На графиках хорошо видно, что пороговые силы давления,характерные для указанных областей прилегания, и отличаются в разы, и с ростом толщины этот разрыв растет очень быстро. Так, например, при изменении толщины пленки от 10 до 20 нм пороговые величины давлений возрастают почти в 10 раз (см. Фиг.6, таблица).

Важным, с точки зрения практических применений, является то, что можно задавать требуемый диапазон мощности (силы) микро-, нанодвигателя в шкале от нескольких десятков килограмм до нескольких тонн на квадратный сантиметр, задавая толщину гофрировки или длину подложки. Для случая последовательно соединенных микро-, нанодвигателей это открывает возможность управления силой двигателя и точностью перемещений.

Представленные зависимости получены для большой площади (см2). Поскольку, важнейшие области применения предлагаемых двигателей связаны с микро- и нанохирургией, микро- и нанороботами, то имеет смысл пересчитать данные давления на микро- и наноплощади. Так, например, двигатель размером 1 мкм, как и следует из Фиг.5, может развить усилия почти в 1 г, работая в режиме II, при переходе в режим III (см. Фиг.3), усилия возрастают в 4 раза. Это гигантские усилия в микро- и наномире.

Таким образом, в отличие от известных технических решений предлагаемому двигателю свойственны способности: развивать гигантские усилия (порядка 10 т/см2) при переходе в нанометровый диапазон; работать с высокой точностью с малыми величинами смещения. Из уровня техники не известны какие-либо другие аналоги электростатических двигателей, позволяющие достигать гигантских усилий при малых размерах и субангстремной точности перемещений. Подчеркнем, что при переключениях также развиваются гигантские силы.

Рассмотрим технологический аспект проблемы реализации предлагаемого микро-, нанодвигателя с достижением указанного технического результата.

Построение предлагаемого электростатического микро-, нанодвигателя осуществляется на новом подходе, использующем свойства нанопленок и нанооболочек. Реализация одного из важнейших в отношении достижения технического результата конструктивных элементов, а именно, нанооболочки - пружины, предлагаемого устройства базируется на основах разработанной ранее нанотехнологии (Принц В.Я., Голод С.В. «Упругие нанооболочки на основе кремниевых пленок: формирование, свойства и практическое применение», ПМФТ, 2006 г., т.47(6), с.с.114-128; Prinz V.Ya. «Properties of semiconductor nanotubes and nanoshells fabricated on (111), (110) GaAs, Si and on vicinal (001) GaAs substrates», Physica E, 2004, V.23, p.p.260-268; Принц В.Я. «Трехмерные самоформирующие наноструктуры на основе свободных напряженных гетеропленок»,Известия ВУЗов «Физика», 2003 г., 46(6), с.с.35-43; Prinz V.Ya. «Precise semiconductor nanotubes and nanocorrugated quantum systems», Physica E, 2004, V.24, p.p.54-62; Prinz V.Ya. «A new concept in fabricating building blocks for nanoelectronic and nanomechanic devices», Microalectronic Engineering, 2003, V.69 (2-4), p.p.466-475; Принц В.Я., Селезнев В.А., Чеховский А.В. «Самоформирующиеся полупроводниковые микро- и нанотрубки». Микросистемная техника, 2003 г., №6, с.с.10-16; Prinz V. Ya. «Precise, molecularly thin semiconductor shell: from nanotubes to nanocorrugated quantum systems», Phys. Stat. Sol. (b), 2006, V.243, Iss. 13, p.p.3333-3339). В приведенных работах разработаны и развиты принципы формирования под действием упругих сил трехмерных объектов, оболочек, при освобождении от связи с подложкой плоских структурированных пленок.

Достижение технического результата возможно благодаря следующему.

Во-первых, достижению в процессе самоформирования и самосборки прецизионной пространственной конфигурации нанооболочки - пружины с автоматическим размещением ее в микро-, нанозазоре пластин двигателя.

Во-вторых, возможности варьирования пространственной конфигурации нанооболочки - пружины, ее масштабировании в сторону уменьшения/увеличения размеров от микрометров до нанометров.

В-третьих, нанооболочки - пружины являют собой подвижные, гибкие, элементы, отличающиеся высокой прочностью и устойчивостью формы при осуществлении на них многократного воздействия.

В-четвертых, разнообразию форм и размеров нанооболочек - пружин, и разнообразию свойств используемых материалов для их изготовления. Возможность использования для механически напряженных слоев разнообразных в отношении физических свойств материалов в сочетании с прецизионным заданием формы и размера нанооболочки - пружины, размещенной в зазоре между пластинами, позволяет обеспечить контролируемое преобразование прилагаемого электростатического воздействия в механическое перемещение в любой заданной шкале масштабов.

В-пятых, внутреннему строению конструктивных слоев нанооболочки - пружины, отвечающему условию высокого структурного совершенства, что является особенно актуальным при масштабировании в сторону уменьшения размеров.

Основная отличительная особенность предлагаемого электростатического двигателя заключается в том, что подход к его реализации включает использование процессов самоформирования, инициируемого травлением материала жертвенного слоя, как было уже сказано выше. Жертвенный слой формируют из материала, селективно удаляемогоотносительно материала напряженной пленки. Для доступа травителя к жертвенному слою, в выращенной гетероструктуре изготавливают, например, с помощью литографии окна, через которые травитель проникает к жертвенному слою и осуществляет селективное травление. В процессе изготовления окон гетеропленку одновременно структурируют. Последнее означает, что после того как осуществили выращивание всех слоев гетеропленки, в едином процессе изготавливают окна и формируют пленочный элемент, геометрическая конфигурация (рисунок) которого определяет в дальнейшем, при травлении жертвенного слоя и трансформации отделяемого участка пленочного элемента в нанооболочку - пружину, форму последней. Рисунок пленочного элемента в наиболее простом случае (Фиг.1) может быть выполнен в виде полосы, на концах которой отсутствуют окна для доступа травителя, в этом месте нанооболочка - пружина зафиксирована к пластине (подложке).

Характерный размер контролируемо создаваемых нанооболочек - пружин разнообразных пространственных конфигураций зависит от толщины и механических напряжений в исходной гетеропленке (см. Фиг.1б)) и лежит в диапазоне, для периода -от 10 нм до 100 мкм, для высоты - от 10 мкм до 1 нм, для толщин от 100 нм до 1 нм. При этом возможно использовать широкий ассортимент материалов, в группу которых, в общем случае, входят материалы с различными физическими свойствами, такие как металлы, полупроводники и диэлектрики, и создавать из них, полусферы, гофрировки и другие нанооболочки - пружины с прецизионными размерами до единиц нанометров. Современная эпитаксия позволяет из отдельных монослоев, монослой за монослоем формировать сложные гетероструктуры из полупроводниковых материалов, GaAs, InAs, AlAs, Si, Ge, GaP, GaSb, InSb, GaN, InN и других материалов, твердых растворов на их основе, металлов, диэлектриков. Возможно выращивание, как полупроводниковых гетероструктур, так и гибридных: металл-полупроводник, полупроводник-диэлектрик.

Задание формы и размера нанооболочки - пружины осуществляется на стадии выращивания гетеропленки и формирования из нее пленочного элемента (или структурирования гетеропленки). Формирование заготовки нанооболочки - пружины, в плоском виде, осуществляется на стадии создания пленочного элемента, многослойного или однослойного, что позволяет использовать широкий арсенал методов и материалов планарной технологии. Уникальной особенностью эпитаксиальных напряженных пленок является возможность достижения гигантских внутренних напряжений (деформаций). Зная несоответствие параметров решетки материалов и имея возможность выращивать твердые растворы, можно строго задавать упругие напряжения в гетеропленках в диапазоне от 0 до 10 ГПа (псевдоморфные слои). Это обстоятельство обеспечивает сбольшой точностью задание размеров и форм нанооболочек - пружин, и позволяет выбирать материалы, соответствующие требуемой отработке статического воздействия. Учет возможности отработки электростатического воздействия осуществляется не только за счет достижения требуемых размеров и форм нанооболочки - пружины, но также и проводящими свойствами выбранных материалов.

Например, для случая, когда управляющее напряжение прикладывается к пластинам, выполняющим также и функцию электродов, нанооболочка - пружина, расположенная между ними должна быть непроводящей. Для полупроводников А3В5 это условие легко выполняется в силу того, что их нелегированные пленки всегда обеднены носителями заряда (поверхностный потенциал имеет величину около 0,5 эВ и область обеднения, даже в пленке, легированной до уровня 1016 см-3, проникает на глубину 300 нм, нелегированные же пленки являются непроводящими) и вклад их влияния на электрическое поле между пластинами незначителен. Экспериментальная проверка показала весьма удовлетворительную работу нанооболочек - пружин, выполненных из нелегированной обедненной пленки p-типа, в то время как пластины были выполнены из полупроводника n-типа проводимости. В случае, когда нанооболочка - пружина выполняет не только функцию пружины, но также и функцию электрода, необходимо или сильно легировать исходную гетеропленку или использовать гибридную структуру из сильно легированного полупроводника и металла. В частности, для двигателя могут использоваться микро-, нанооболочки - пружины на основе гибридных напряженных пленок металл-полупроводник, SiGe/Si/Cr, или металл-диэлектрик-полупроводник, SiGe/Si/Si3N4/Cr, в этих случаях к самой нанооболочке - пружине возможно приложение электростатического воздействия, поскольку она способна выполнять функцию электрода (см. Фиг.7).

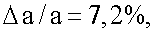

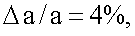

Внутреннее механическое напряжение задается тем, что гетеропленка формируется из монокристаллических материалов, имеющих различные постоянные решетки. При выращивании такой гетеропленки на толстой монокристаллической подложке, кристаллические решетки материалов подстраиваются друг под друга и решетку подложки. При этом происходит упругая деформация слоев гетероструктуры - слой из материала с большей постоянной решетки сжимается. Так, несоответствие параметров решеток InAs/GaAs  для Si/Ge

для Si/Ge  GaP/InAs

GaP/InAs  Поэтому слой InGaAs на подложке GaAs и слой SiGe на подложке Ge в исходном состоянии сжаты. Важно отметить, что молекулярные слои, выращенные таким образом, могут быть контролируемо расположены на заданном расстоянии друг от друга и иметь строго заданное несоответствие параметров решетки, то есть заданную упругую деформацию.

Поэтому слой InGaAs на подложке GaAs и слой SiGe на подложке Ge в исходном состоянии сжаты. Важно отметить, что молекулярные слои, выращенные таким образом, могут быть контролируемо расположены на заданном расстоянии друг от друга и иметь строго заданное несоответствие параметров решетки, то есть заданную упругую деформацию.

Высокое внутреннее совершенство напряженных слоев исходной гетеропленки предопределяет точность задания локальной кривизны нанооболочки - пружины и, следовательно, ее формы.

Высокое совершенство внутреннего строения, бездефектность, однородность материала напряженных слоев является важным фактором, так как позволяет производить отработку электростатического воздействия контролируемым образом, с максимальной эффективностью.

Дополнительно отметим, что высокое внутреннее совершенство напряженных слоев нанооболочки - пружины является важным фактором, лежащим в достижении возможности масштабирования двигателя.

В составе исходной гетеропленки в качестве функциональных слоев нанооболочки - пружины может присутствовать от одного напряженного относительно подложки (пластины) слоя (см. Фиг.1) и более слоев, механически напряженных друг относительно друга (см. Фиг.7).

Прочность, легкодеформируемость и формоустойчивость нанооболочки - пружины определяется как прямым результатом ее выполнения в составе слоев, удерживаемых друг относительно друга внутренними напряжениями, так и совершенством внутреннего строения механически напряженных слоев.

Толщина каждого слоя может быть задана в пределах от нескольких микрон до одного моноатомного слоя (Фиг.14). Прецизионность высоты гофрировки обеспечивается тем, что нанооболочка - пружина ограничена подложкой (неподвижной пластиной) и слоем ненапряженного материала подвижной пластины, при этом высота определяется суммарной толщиной вытравливаемых жертвенных слоев, расположенных между подложкой и верхним ненапряженным слоем подвижной пластины, которая задается в процессе эпитаксиального роста структур с высокой точностью.

В случае одного напряженного относительно подложки (пластины) функционального слоя при формировании нанооболочки - пружины исходный сжатый слой, при освобождении, посредством травления жертвенного слоя, от связи с пластиной, в локальной области длиной L, упруго релаксирует, увеличивая свою длину и выпучиваясь на некоторую высоту h. Принимая форму свободной пленки за синусоидальную, из геометрических соображений, можно вывести зависимость высоты h от длины L и относительного рассогласования кристаллических решеток  а/а материалов функционального слоя и подложки:

а/а материалов функционального слоя и подложки:

h=1,3 L ( а/а)1/2.

а/а)1/2.

При  а/а, равном 5%, высота выпученной области на основании теории упругости составляет 1/3 от длины.

а/а, равном 5%, высота выпученной области на основании теории упругости составляет 1/3 от длины.

Освобождение от связи с подложкой напряженных гетеропленок, у которых запасена значительная упругая энергия (порядка 0,5 эВ на атом!) и включение в игру процессов самоформирования, а также процессов самосборки сложных структур открывает необычайно широкие возможность в создании микро-, нанодвигателей.

Особо следует отметить технологическую совместимость данной технологии с технологией изготовления интегральных схем, как в первой, так и во второй, используются традиционные методы планарной технологии и материалы, а также возможность массового поточного производства.

Кроме рассмотренной простейшей, в виде одной складки, протяженной гофрировки возможны и другие формы изготовления нанооболочки - пружины. Рассмотрим результаты практической реализации других структур микро-, нанодвигателя.

На Фиг.8 представлены простейшие краевые гофрировки. Они могут быть сформированы при освобождении от связи с подложкой (неподвижной пластиной) прикраевой области напряженно сжатой гетеропленки пленочного элемента, изготовленного, например, в виде полоски. После освобождения прикраевой области посредством травления жертвенного слоя латерально вглубь, сжатая пленка неустойчива и гофрируется. На фиг.8 показаны краевые гофрировки из гетеропленок толщиной меньше 100 нм.

Рассмотрим один из самых простых случаев (см. Фиг.8 а)), который относится к гетероструктурам, изготовленным молекулярно-лучевой эпитаксией на Si подложке. На нелегированном буферном слое Si была выращена напряженно сжатая пленка SiGe (с 40% содержанием Ge) толщиной порядка 10 нм, легированная бором до концентрации 1020 см-3 (постоянная решетки Ge на 4% больше постоянной решетки Si). Высокий уровень легирования обеспечивал препятствие травлению материала исходной гетеропленки в 3% водном растворе аммиака. При этом нелегированный буферный слой и кремниевая подложка n-типа, выполняющие функцию жертвенного слоя, травились с высокой скоростью. Селективно вытравливая буферный слой и подложку на глубину Н в латеральном направлении (на приведенных иллюстрациях глубина латерального травления для разных образцов лежит в диапазоне от 5 мкм до 500 нм), мы получали освобожденную полоску прикраевой области SiGe шириной Н, закрепленную на подложке одним краем (см. Фиг.8 а)), противоположным краю, в отношении которого производилось травление. Материал, освобожденной прикраевой области SiGe полосы, стремится расшириться. Освобожденная прикраевая область полосы с исходной длиной L становится длиннее, чем закрепленный ее край, на величину  При этом

При этом  где а - постоянная решетки, а Δа/а - несоответствие постоянной решетки подложки и гетеропленки SiGe. Плоское состояние такой сжатой освобожденной полоски SiGe неустойчиво, в результате освобожденная прикраевая область приобретает синусоидальную форму, гофрируется. Выполненные эксперименты по изготовлению структур показали, что период и высота гофрировки пропорционально зависят от латеральной глубины травления. На Фиг.8, Фиг.9 а) видна связь между глубиной травления, шириной полоски, и периодом синусоидальной гофрировки края полоски. Такая закономерность наблюдалась нами на гетеропленках SiGe различной толщины от 20 нм до 3 нм при содержании Ge от 10% до 80%, соответственно.

где а - постоянная решетки, а Δа/а - несоответствие постоянной решетки подложки и гетеропленки SiGe. Плоское состояние такой сжатой освобожденной полоски SiGe неустойчиво, в результате освобожденная прикраевая область приобретает синусоидальную форму, гофрируется. Выполненные эксперименты по изготовлению структур показали, что период и высота гофрировки пропорционально зависят от латеральной глубины травления. На Фиг.8, Фиг.9 а) видна связь между глубиной травления, шириной полоски, и периодом синусоидальной гофрировки края полоски. Такая закономерность наблюдалась нами на гетеропленках SiGe различной толщины от 20 нм до 3 нм при содержании Ge от 10% до 80%, соответственно.

Выявленный характер формирования краевых гофрировок имеет место и для других материалов, например, гетеропленок InGaAs/GaAs (см. Фиг.8в)). Экспериментально изготовлены образцы с псевдоморфными гетероструктурами InGaAs/AlAs/GaAs, где InGaAs - функциональный слой, находящийся в сжатом состоянии, AlAs - жертвенный слой, который может быть селективно удален травителем на основе HF (с селективностью 109 по отношению к GaAs), GaAs - подложка (неподвижная пластина). Селективно вытравливая жертвенный слой AlAs на глубину Н в латеральном направлении, была получена освобожденная полоска прикраевой области пленочного элемента, форма которой изменялась в соответствии с описанным выше. На Фиг.8в) хорошо видна периодичность гофрировки края InGaAs пленки. Период гофрировки -2 мкм.

Таким же образом, синусоидальные гофрировки с требуемыми параметрами могут быть с высокой точностью получены в диапазоне от микронных до нанометровых размеров.

Для получения высококачественной периодичной гофрировки необходимо только формировать ровный край пленочного элемента, что вполне достижимо. На Фиг.9 а) приведена иллюстрация изменения геометрических параметров синусоидальной гофрировки по мере увеличения латеральной глубины травления жертвенного слоя.

Перспективным является возможность создания гофрированных нанооболочек-пружин, упруго взаимодействующих друг с другом (Фиг.8 г) и д)). Упругое взаимодействие позволяет синхронизовать гофрировки и создавать двумерные и трехмерные решетки.

На Фиг 8г) и д) приведен пример создания системы упруговзаимодействующих гофрировок. Из гетероструктур SiGe/Si и InGaAs/AlAs/GaAs, были изготовлены пленочные элементы в виде полос шириной 10 мкм, которые для получения изображенных гофрировок подвергались травлению. Травление подложки и буферного слоя гетероструктуры с SiGe/Si (Фиг.8д)) проводилось одновременно с обеих краев полосы пленочного элемента, вглубь по направлению к ее середине. Обе прикраевые области полосы, освободившись от связи с подложкой, приобретают синусоидальную гофрированную форму. Видно, что периодичность синусоидальных краев освобожденной полоски синхронизована со сдвигом на полпериода. Наблюдаемая самоорганизация объясняется взаимодействием упругих полей гофрированных краев полоски.

Дело в том, что латеральный фронт травления жертвенного слоя (подложки и буферного слоя, которые выполняют функцию жертвенного слоя) не является однородным. В той части пленочного элемента, где гетеропленка освобождена от связи с подложкой, поступление травителя идет лучше, чем там, где гетеропленка связана с подложкой и находится в плоском состоянии, в результате чего наблюдается слабая периодическая модуляция латеральной глубины травления. Также пока суммарная величина латеральных глубин травления не превышает латерального размера невытравленной части жертвенного слоя (подложки и буферного слоя), края пленки изгибаются-гофрируются независимо друг от друга. Как только суммарная величина становится равной невытравленной части жертвенного слоя, происходит встреча фронтов травления.

В момент встречи фронтов травления начинается взаимодействие фронтов, обуславливающее синхронизацию.

Состояние, когда максимумы изгибов (изгиб вверх) освобожденной гетеропленки располагаются друг против друга, неустойчиво. Система стремится к минимуму упругой энергии, что достигается расположением минимумов (изгиб вниз) против максимумов (изгиб вверх), что и является синхронизацией. Полученное состояние устойчиво и статично.

Таким образом, прикраевые области полосы пленочного элемента, освобождаемые с обеих сторон от связи с подложкой, претерпевают две последовательные стадии самоорганизации. Первая - стадия независимой периодической гофрировки, каждой их отсоединяющихся прикраевых областей полосы пленочного элемента, вторая - стадия взаимосвязанной синхронизации.

Этот же характер поведения наблюдается при травлении жертвенного слоя пленочного элемента гетероструктур InGaAs/AlAs/GaAs.

На Фиг.9 а) приведена схематическая иллюстрация процесса изменения периода гофрировки с увеличением латеральной глубины травления. Представленный на Фиг.9б) экспериментальный результат получен на образце гетероструктуры SiGe/Si, различная глубина травления в одном и том же травителе обусловлена вариацией ширины окна поконтуру (краям) полосы пленочного элемента, сквозь которое обеспечивается доступ травителя.

Более широкое окно обеспечивает лучший доступ травителя и обуславливает большую латеральную глубину травления. На представленной фотографии (Фиг.9б)) хорошо видны и меньшие по размерам гофрировки, травление жертвенного слоя (подложки и буферного слоя) для которых проходило сквозь узкие линии-окна.

На Фиг.10 приведены куполообразные нанооболочки - пружины, которые также играют роль нелинейных пружин, размещаемых в зазоре между пластинами (см. Фиг.10, а)-д)).

Для изготовления их (см. Фиг.10д)) тонкая, напряженная пленка InAs псевдоморфно выращивается на толстой подложке InP, направление роста [001]. Условие псевдоморфного роста позволяет считать, что кристаллические решетки материалов напряженной пленки и подложки сшиваются бездефектно. Напряжение в пленке обусловлено различием постоянных решеток пленки aInAs=0,606 нм, и подложки aInP=0,587 нм и начальная деформация пленки (aInP-aInAs)/aInAs составляет приблизительно 3,1%. Это приводит к тому, что на удерживаемую подложкой в плоском состоянии гетеропленку действует гигантское сжимающее усилие, более 4 ГПа.

В большинстве наших структур напряжения сжатия многократно, в десятки раз, превышают критическое значение, при котором сжатая плоская пленка теряет устойчивость. За счет этого прямоугольная область пленочного элемента, освобождаемая от связи с подложкой, выпучивается.

При отделении от подложки гетеропленки и ее трансформации формируемая куполообразная нанооболочка - пружина локализуется в строго заданном объеме, ограниченном двумя плоскостями подвижной и неподвижной пластин (см. Фиг.10а)-г)), расстояние между которыми задано на этапе молекулярно-лучевой эпитаксии, первом этапе изготовления пленочного элемента. При формировании купола может иметь место ситуация, при которой гетеропленка выпучиваясь, встречает препятствие в виде верхней ограничивающей плоскости подвижной пластины, и в ходе дальнейшего ее выпучивания при определенных условия происходит прогиб выпученной пленки вниз, подобно тому как это имеет место с протяженной гофрировкой. Реализация описанной ситуации зависит от заданных величин механических напряжений, толщин исходных слоев, площади освобождаемой от связи с подложкой области пленочного элемента. Приведенные условия задаются на стадиях изготовления пленочного элемента.

С использованием вышерассмотренных гофрировок были изготовлены и испытаны лабораторные макеты микро-, нанодвигателей.

На Фиг.11 фотографии показывают результаты эксперимента, демонстрирующие двукратное уменьшение периода InGaAs гофрировки на GaAs подложке (нижняя неподвижная пластина) при ее сжатии за счет изменения зазора между пластинами (верхняя подвижная пластина прозрачна). Для наглядности и удобства наблюдения посредством оптического микроскопа специально были выбраны крупномасштабные гофрировки. Хорошо видно, что исходные крупные гофры с максимальной высотой (см. Фиг.11а)) трансформировались с удвоением в гофры меньшей высоты (см. Фиг.11б)), но также являющейся максимальной для приведенной фазы деформации нанооболочки - пружины. В то время как исходные мелкие гофры, видимые с другого края гофрировки, остались неизменными, поскольку нагружение, осуществляемое посредством верхней подвижной пластины, параллельной подложке, не затронуло мелкие гофры. При снятии нагрузки происходит упругий переход в исходное состояние с постоянной времени меньше 10-7 сек.

На основе данной структуры, с помощью накладной плоскопараллельной верхней пластины, выполняющей функцию электрода, был изготовлен макет микро-, нанодвигателя. Функцию второго электрода выполняла неподвижная нижняя пластина (подложка). Прикладывая напряжение к электродам, мы измеряли емкость структуры. Было получено, что начальная емкость структуры С соответствует зазору между пластинами (электродами) h=70 нм (C= S/h). При приложении к электродам напряжения более 5 В наблюдалось сначала медленное увеличение емкости, а при 11 В емкость резко возрастала в 1,5 раза, что соответствовало резкому уменьшению величины зазора, с 50 нм до почти 30 нм.

S/h). При приложении к электродам напряжения более 5 В наблюдалось сначала медленное увеличение емкости, а при 11 В емкость резко возрастала в 1,5 раза, что соответствовало резкому уменьшению величины зазора, с 50 нм до почти 30 нм.

Устройства с накладной верхней подвижной пластиной (электродом) имеют недостатки, связанные с проблемами и сложностями расположения верхней пластины параллельно подложке, поэтому следующие экспериментальные макеты двигателя были выполнены на полностью эпитаксиальной прецизионной структуре (см. Фиг.8, Фиг.9, Фиг.12, Фиг.16), с протяженной или краевой гофрировкой.

Изготовленные полностью эпитаксиальные прецизионные структуры InGaAs/GaAs на подложке GaAs исследовались методом сканирующей электронной микроскопии, и на Фиг.12 представлены схематичные трехмерные изображения и экспериментальные фотографические изображения сечения таких структур, содержащих протяженные гофрировки. Верхняя подвижная пластина GaAs сформирована также эпитаксиально, в процессе изготовления пленочного элемента на стадии выращивания гетеропленки. Гофрировка формировалась в результате удаления материала жертвенных слоев, междукоторыми при молекулярно-лучевой эпитаксии выращивался функциональный InGaAs слой гофрировки (см. Фиг.12, средняя и нижняя части. Фиг.15 и Фиг.16).

Более сложной формы протяженные гофрировки показаны на Фиг.13 и 14. На Фиг.13а) приведено схематическое изображение зигзагообразной протяженной гофрировки, получаемой в результате модуляции формы складки по ее длине (ширине подложки). На Фиг.16 показаны краевые гофрировки, выполненные по периметру четырехугольника.

Для характеризации гофрировок в плане были специально сформированы структуры без верхней подвижной пластины (электрода), что позволило получить оптические, электронно-микроскопические и атомно-силовые изображения (Фиг.13б)-д). Фиг.14, Фиг.16в) и г)). Переход от зигзагообразных протяженных гофрировок с микронным периодом к зигзагообразным протяженным гофрировкам с нанометровым периодом осуществляется за счет уменьшения толщины отсоединяемой напряженной пленки с функциональными слоями/слоем и увеличения механических напряжений в ней.

На Фиг.16в) и г) приведены фотографии краевых гофрировок, для наблюдения которых верхняя подвижная пластина (пленка) была удалена. Структурирование InGaAs/GaAs пленки и травление жертвенных слоев AlAs и AlGaAs выполнялось сквозь окна в верхней пластине. Верхняя пластина в рассматриваемом случае, в отличие от верхней пластины в случае Фиг.16а), содержала исходно массив четырехугольных окон (квадратов, см. Фиг.16в) и г)). Травление нижнего жертвенного слоя по периметру окон приводило к формированию показанных краевых гофрировок.

Отметим, что моделирование формы и предопределение выполняемых функций нанооболочки - пружины (гофрировки) в двигателе возможно также за счет выполнения ее из напряженной многослойной пленки, например, содержащей, по крайней мере, один растянутый слой (см. Фиг.15). Изображенная на Фиг.15 гофрировка выполняет функцию электрода (см. Фиг.15б)) в двигателе, показанном на Фиг.7. Гофрировка выполнена из напряженной многослойной пленки, содержащей три слоя, причем внешние сжаты, а толщина пленки периодически модулирована за счет внешних слоев, период модуляции толщины одного внешнего слоя и период модуляции второго внешнего слоя сдвинуты друг относительно друга. Внешний периодически модулированный слой, выполненный, в частности, из проводящего материала, представляет собой ничто иное, как электрод в виде массива проводящих элементов, предназначенных для создания локального электрического поля или его градиента, обеспечивающих контролируемое изменение угла между пластинами.

Для того чтобы эпитаксиально выращенную гетероструктуру превратить в электростатический микро-, нанодвигатель (см. Фиг.7б)-г). Фиг.12, Фиг.16а)) с помощью литографии формируют из верхнего, например, проводящего n-слоя (см. Фиг.7, позиция (2)) плоскопараллельную подложке (1) подвижную пластину (2), выполняющую, в частности, функцию электрода. Подвижная пластина удерживается за боковые области структуры с помощью тонких зигзагообразных латеральных пружинок (см. Фиг.16а)). Их формируют с помощью литографии. На Фиг.16а) по краям верхней подвижной пластины видны окна, через которые происходит удаление материала жертвенных слоев. Принципиально важным в части реализации двигателя, выполненного на базе данной гетероэпитаксиальной структуры, является то, что верхняя подвижная пластина - электрод выполнена из n-типа полупроводника, а жертвенные слои AlAs и напряженный InGaAs слой являются слаболегированными слоями р-типа проводимости. Именно в силу этого обстоятельства упрощается изготовление электростатического микро-, нанодвигателя, а встроенный n-р-n переход изолирует токовые площадки верхнего электрода (в составе верхней подвижной пластины) от токовых площадок нижнего электрода (в составе неподвижной пластины). Данные площадки могут быть дополнительно облучены ионами для улучшения изоляции.

Испытания экспериментальных макетов двигателя, выполненных на полностью эпитаксиальной прецизионной гетероструктуре (см. Фиг.7, Фиг.12, Фиг.16), с протяженной или краевой гофрировкой, показали следующие результаты (см. Фиг.17).

Полученные экспериментально вольт-фарадные характеристики (см. Фиг.17) показывают качественное совпадение вышеописанного теоретического представления поведения модели двигателя (см. Фиг.3 и Фиг.4) с полученным на практике (см. Фиг.17а)). Емкость С связана с зазором h между пластинами зависимостью

где S - площадь пластин двигателя (около 1 мм);

С - емкость структуры;

h - зазор между пластинами;

Скачкообразный характер изменения емкости от напряжения при прямом и обратном ходе (см. Фиг.17а)) качественно подтверждает скачкообразное изменение количества гофров (с трансформацией их в гофры меньшей высоты), а также жесткости нанооболочки - пружины при достижении критического значения величины давящего усилия в результате увеличения прикладываемого к пластинам напряжения, вызывающего сближение пластин и уменьшение зазора между ними. Однако для количественного подтверждения необходимо принять во внимание площадь краевых гофрировок, которая точно не известна для нашего эксперимента.

На Фиг.17б) и в) показаны вольт-фарадные характеристики для двигателя, реализованного на краевых гофрировках, приведенных на Фиг.16 в) и г). Видно отсутствие резкого перехода при увеличении количества гофров (удвоения), поскольку структура содержала одновременно различной высоты гофры (см. Фиг.16г)).

Для оценки мощности электростатического микро-, нанодвигателя были выполнены измерения вольт-фарадных характеристик нагруженных двигателей, то есть верхняя пластина нагружалась различными грузами. Прикладывая или снимая напряжение, производилось многократное опускание или подъем груза на верхней подвижной пластине. Аналогичный характер движения верхней подвижной пластины имеет место и при отсутствии груза на ней. Измеренные вольт-фарадные характеристики с нагружением и без нагружения верхней подвижной пластины (см. Фиг.17в)) имеют сходный характер, однако в отсутствие груза необходимо приложить меньшее смещение для перемещения верхней пластины на то же самое расстояние. Фиг.17в) показательна тем, что напрямую демонстрирует, какой груз может «возить» двигатель.

Кривая, помеченная надписью «с грузом», получена при измерении вольт-фарадной характеристики с дополнительным механическим давлением на подвижную пластину грузом 1,2 грамма. В пересчете на 1 см2 это составляет 100 граммов. Приведенные количественные данные близки к теоретическим оценкам, поскольку расстояние между пластинами составляло около 700 нм, что на порядок больше, чем для результатов расчета, представленных на Фиг.4 (сила возрастает с уменьшением расстояния квадратично). Расчеты были выполнены для гофрировок целиком заполняющих площадь под электродом (пластиной). Экспериментальные данные получены для краевых гофрировок с площадью существенно меньшей площади пластины в экспериментально испытываемом двигателе. Тем не менее, эксперимент убедительно демонстрирует работоспособность двигателя.

Таким образом, экспериментально показана возможность прецизионного формирования краевых и протяженных гофрировок с периодом от микрон до нанометров и реализации электростатического микро-, нанодвигателя.

Отметим, что созданные микро-, наноструктуры устойчивы к воздействию различных факторов. Установлено, например, что при реализации нанооболочки - пружины с использованием кремния и германия, длительный высокотемпературный отжиг (до 600°С) указанных структур не приводит к релаксации и перемешиванию твердого раствора германия-кремния с близлежащими слоями и, следовательно, не меняет радиус изгиба оболочек. При выборе кремния в качестве базового материала для изготовления двигателей, следует учесть и то, что данный материал относится к биосовместимым материалам и подходит для изготовления хирургических устройств.

Заявляемое устройство в общем случае его выполнения содержит (см. Фиг.2) источник питания (не показан), неподвижную пластину (1) (подложку), подвижную пластину (2) и нанооболочку - пружину (3). Пластины (1) и (2) расположены друг относительно друга с микро-, нанозазором. При приложении электростатического воздействия к пластинам (1) и (2) они изменяют пространственную ориентацию друг относительно друга, например, сближаются. В микро-, нанозазоре между пластинами (1) и (2) размещена с возможностью фиксации самоформирующаяся упругая нанооболочка - пружина (3), изменяющая свою форму и коэффициент упругости при изменении взаимного расположения пластин (1) и (2). Она выполнена из механически напряженной пленки. Пластины (1) и (2) и нанооболочка - пружина (3), или пластины (1) и (2), или пластина (1) или (2) и нанооболочка - пружина (3) выполнены с возможностью приложения к ним от источника питания (не показан) напряжения, и отработки электростатического воздействия. В составе пластин (1) и (2), нанооболочки - пружины (3) выполнены электроды. В самом простом случае электрод представляет собой слой проводящего материала, металла или сильнолегированного полупроводника, слой имеет электрическую связь с источником питания.

В предлагаемом микро-, нанодвигателе (Фиг.2, Фиг.7) нанооболочка - пружина (3) выполнена гофрированной (Фиг.2, Фиг.7 - Фиг.14), или в виде гофрировки. Гофрировка зафиксирована к неподвижной пластине (1) (подложке) жестким креплением ее краев.

Для изготовления нанооболочки - пружины (3) и пластин (1) и (2) используют разнообразные материалы. В частности, это - полупроводники, или металлы, или диэлектрики, или комбинации полупроводника и металла, или диэлектрика и металла, или диэлектрика и полупроводника, или полупроводника, и диэлектрика, и металла.