Изобретение относится к области приборов тлеющего разряда с холодным катодом, в частности к газоразрядным индикаторным панелям постоянного тока, и методам их изготовления.

Одна из основных проблем, возникающих при изготовлении и эксплуатации приборов данного типа, заключается в необходимости обеспечения их срока службы в 5-10 тыс. ч, что достигается, в основном, путем уменьшения и стабилизации распыления поверхности катода, вызванного ионной бомбардировкой.

Известны катоды газоразрядных приборов, выполняемые из металлов с высоким порогом распыления, таких как молибден, ниобий, цирконий (И.Хочули, П. Холдеман. Холодные катоды для гелий-неоновых лазеров // Приборы для научных исследований. 1965. Т. 36. 10. С. 100-102).

К причинам, препятствующим достижению требуемого технического результата при использовании известных катодов, относится то, что они ускоренно разрушаются при плотности разрядного тока, превышающей 0,1 мА/см2.

Известен катод газоразрядного прибора, выполняемый из алюминия (его сплавов), на поверхности которого сформировано оксидное покрытие толщиной 20-30 нм (Патент США 3.860.310. кл. 316-26, Н 01 j 9/00, 1975). Данное покрытие определяет эмиссионные свойства поверхности катода и обеспечивает ее устойчивость в газовом разряде.

К причинам, препятствующим достижению требуемого технического результата при использовании известного катода, относится то, что он эффективно работает при плотности тока, меньшей 1,0 мА/см2.

Известен катод газоразрядного прибора, состоящий из мелкодисперсной смеси диэлектрического и металлического компонентов, например окиси магния и золота (Патент США 4.115.228, кл. 204-192 ЕС, 1978). При этом диэлектрическая фаза определяет уровень рабочих напряжений приборов, а металлическая эффективно снимает образующийся на поверхности катода при ионной бомбардировке заряд.

К причинам, препятствующим достижению требуемого технического результата при использовании известного катода, относится то, что он не обладает долговременно стабильными характеристиками и интенсивно разрушается при плотности разрядного тока, большей 10 мА/см2.

Наиболее близким катодом того же назначения к заявляемому объекту по совокупности признаков является катод газоразрядного прибора, состоящий из пористой основы, заполненной эмиссионным веществом (Патент США 3.486.058. кл. 313-211, 1969 - прототип).

К причинам, препятствующим достижению требуемого технического результата при использовании известного катода, принятого за прототип, относится то, что этот катод не обеспечивает стабильную работу приборов тлеющего разряда в течение нескольких тысяч часов при их эксплуатации в диапазоне плотностей тока от 10 до 100 мА/см2. Данное обстоятельство вызвано интенсивным избирательным распылением эмиссионной компоненты (щелочной металл) и ее осаждением на элементы конструкции объема газоразрядного промежутка с последующим образованием проводящих соединений, ухудшающих его электропрочность.

Задача данного изобретения заключается в повышении срока службы газоразрядных приборов за счет предварительного насыщения объема пор основы катода ртутью.

Данный технический результат достигается при осуществлении изобретения тем, что в известном катоде газоразрядного прибора, состоящем из пористой основы, заполненной эмиссионным веществом, в качестве эмиссионного вещества использована ртуть, а внутренняя поверхность пор основы содержит металл, смачиваемый ртутью, при этом работа выхода материала основы катода превышает работу выхода ртути.

Вышеизложенный технический результат достигается за счет использования в качестве эмиссионной компоненты ртути и выбора пористой основы катода с определенными электрофизическими свойствами.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволяет установить, что заявленное изобретение соответствует требованию "новизна" и "изобретательский уровень" по действующему законодательству.

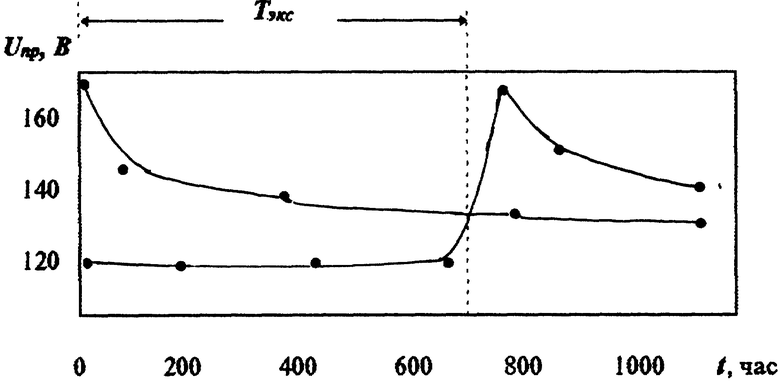

На чертеже приведены зависимости напряжения поддержания разряда газоразрядных индикаторных панелей постоянного тока (ТИП) от времени испытаний, полученные при исследовании приборов, наполненных смесью газов Ne+1% Ar при суммарном давлении 4•104 Па и содержащих никелевые катоды толщиной ~40 мкм, объем которых не заполнен (кривая 1) и заполнен (кривая 2) ртутью.

Сведения, подтверждающие возможность осуществления предложенного изобретения с получением вышеуказанного технического результата, заключаются в следующем. Катод формируется методами толстопленочной технологии из пасты, в состав которой входит компонент, обладающий высокой электропроводностью (никель, бориды никеля, титан, серебро и др.), легкоплавкое стекло (смесь окислов свинца, кремния, бора) и органическое связующее. Затем по общепринятой технологии изготавливаются индикаторные панели. При этом при термическом отжиге приборов происходит выгорание органического связующего и в объеме катодов образуются многочисленные сквозные поры. На заключительной стадии в ГИП вводят пары ртути и специальной обработкой насыщают объем пор катода ртутью. Этому процессу способствует наблюдаемое при обезгаживании приборов обогащение поверхности пор металлами, смачиваемыми ртутью (в данном случае свинцом и кремнием).

Если работа выхода основы катода превышает работу выхода ртути, то эксплуатация приборов осуществляется в условиях локализации газового разряда на ртутных включениях без разрушения основы катода.

Достижение положительного эффекта подтверждается результатами испытания индикаторов (см. чертеж). Установление стабильных значений напряжения поддержания разряда (Uпp) приборов, катоды которых не пропитаны ртутью, достигается после 40-50 минут тренировки (кривая 1). Насыщение толстопленочных катодов ртутью изменяет процесс их эксплуатации - кривая 2. Напряжение поддержания разряда устанавливается сразу на уровне 120 В (на 50-60 В меньше исходного). Это связано с тем, что работа выхода ртути меньше работы выхода поверхности основы катода. Затем в течение продолжительного времени (время нормальной работы - Тэкс) оно сохраняется стабильным (поры заполнены ртутью). После этого напряжение возрастает до исходного значения (ртуть удаляется из пор) и повторяет кривую 1.

Полученные результаты однозначно свидетельствуют о локализации разряда на ртутных включениях, что обеспечивает достижение положительного эффекта при использовании предлагаемого катода. Отличие ртути от других известных эмиссионных материалов заключается в том, что, во-первых, при распылении ртуть поступает в объем газоразрядного промежутка в виде газообразной примеси, а не сорбируется его конструкционными элементами и, во-вторых, в разряде происходит ионизация атомов ртути и их обратное поступление в поры катода.

Получение максимального положительного эффекта возможно при полном насыщении объема толстопленочной основы катода ртутью, определяющем "запас прочности" приборов. Это достигается использованием материалов основы, поверхность пор которой содержит металл, активно взаимодействующий с ртутью (серебро, свинец, кремний).

Реализация предлагаемого изобретения осуществлялась на макетах газоразрядных приборов, толстопленочные катоды которых изготавливались из пасты, содержащей бориды никеля, легкоплавкое свинцово-содержащее стекло и органический биндер. В качестве газового наполнения приборов использовалась смесь газов Ne+1% Ar. Насыщение объема катодов ртутью осуществлялось введением паров ртути в объем изготовленных приборов и их предварительной тренировкой в условиях повышенных температур (100-150oС). В этом случае ртуть вытесняет из Пеннинг-процесса, поддерживающего протекание тока через газоразрядный промежуток, инертный газ (Аr) и в приборах устанавливается "ртутный" разряд, при котором поверхность катодов облучается, в основном, ионами ртути. В результате происходит насыщение объема пористой основы катодов ртутью. Этому процессу способствует обогащение поверхности пор катода металлом, смачиваемым ртутью.

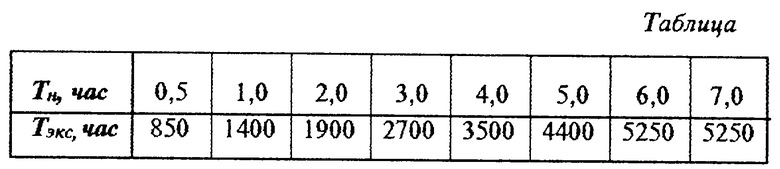

Достигаемое время эксплуатации приборов (Тэкс) при минимальном уровне рабочих напряжений зависит от продолжительности процесса насыщения катодов ртутью (Тн) - таблица.

Из анализа полученных экспериментальных результатов следует, что по мере роста Тн долговечность приборов увеличивается, достигая насыщения при Тн, равной 6-7 часам. В этом случае долговечность приборов составляет ~5000 ч при плотности разрядного тока в 30-50 мА/см2. Операция "пропитки" катодов ртутью может быть многократно повторена, что обеспечивает дополнительное повышение их срока службы.

Таким образом, предлагаемое изобретение позволяет снизить распыление в разряде материала основы катода, увеличивая тем самым долговечность приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2195042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 1993 |

|

RU2056662C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2195736C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ | 2001 |

|

RU2195737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2056663C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПЕРЕМЕННОГО ТОКА | 2000 |

|

RU2188463C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2208261C1 |

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2177184C1 |

| ЦВЕТНАЯ ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ ПОСТОЯННОГО ТОКА | 2002 |

|

RU2220473C1 |

| ЦВЕТНАЯ ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ | 1998 |

|

RU2170987C2 |

Изобретение относится к приборам тлеющего заряда с холодным катодом, в частности к газоразрядным индикаторным панелям постоянного тока и методам их изготовления. Техническим результатом является повышение срока службы газоразрядных приборов. В качестве эмиссионного вещества, заполняющего пористую основу катода, использована ртуть, а поверхность пор основы содержит металл, смачиваемый ртутью, при этом работа выхода основы катода превышает работу выхода ртути. 1 ил., 1 табл.

Катод газоразрядного прибора, состоящий из пористой основы, заполненной эмиссионным веществом, отличающийся тем, что в качестве эмиссионного вещества используется ртуть, а поверхность пор основы содержит металл, смачиваемый ртутью, при этом работа выхода материала основы катода превышает работу выхода ртути.

| US 3486058 A, 23.12.1969 | |||

| ЭМИТТЕР ЗАРЯЖЕННЫХ ЧАСТИЦ | 1999 |

|

RU2143766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 0 |

|

SU325645A1 |

| US 4173730 A, 06.11.1979 | |||

| КУДИНЦЕВА Г.А | |||

| Термоэмиссионные катоды | |||

| - М.: Энергия, 1966, с | |||

| Полу генеративная топка для сжигания влажного торфа | 1921 |

|

SU368A1 |

Авторы

Даты

2002-02-20—Публикация

2000-04-04—Подача