Изобретение касается получаемой экструдированием съедобной кольцованной коллагеновой оболочки и способа изготовления такой оболочки.

Для изготовления колбасных изделий применяют натуральные кишки и во все большем масштабе искусственные кишки на основе коллагена или целлюлозы. Для определенных сортов колбасных изделий, например для сарделек для жаренья и сосисок, до настоящего времени применяются почти исключительно натуральные кишки, а именно овечьи струнные кишки, так как кишки на основе коллагена не отвечали сложившимся требованиям потребителей.

Изготовление тонкостенных трубчатых коллагеновых оболочек достаточно известно для специалистов, например, из патентов США 3535125, 3620775 или 3505084 или из немецкого патента 972854. Из европейской патентной заявки 82201591 известно экструдирование коагулируемых амфотерных высокомолекулярных веществ и коагуляция в изоэлектрической точке, при необходимости, после предшествующей обработки аммиаком. Во французском патенте 1583367 раскрыто применение аммиака внутри пленочной трубки в качестве коагулятора.

В немецкой выложенной заявке 2207217 раскрыты кольцованные оболочки из коллагена для сырых колбас, согласно которой производят солевую обработку за счет обрызгивания или каплевидного нанесения раствора соли перед процессом сушки экструдированной пленки для предотвращения провисания из-за различного линейного удлинения пленочного рукава. В качестве альтернативы к толстостенным и прочным свиным кольцованным кишкам известно применение коллагеновых оболочек, раскрытых, например, в немецком патенте 2314767. В этом способе, для изготовления кольцованных колбасных оболочек применяют конические вращающиеся поверхности, причем экструдированную надутую коллагеновую оболочку транспортируют через несколько расположенных друг за другом конических опорных элементов с помощью регулируемых снимающих устройств и одновременно сушат нагретым до 50oС воздухом. Однако изготовленные таким способом кольцованные коллагеновые оболочки несравнимы с овечьими струнными кишками по их оптическим и вкусовым свойствам. Раскрытым в немецком патенте 2314767 способом нельзя также изготавливать в промышленных масштабах тонкостенные кольцованные кишки в диапазоне калибров от 13 до 23 мм, так как в этом случае пришлось бы применять маловязкую коллагеновую массу с содержанием сухого коллагена от 3,5 до 6,0%. Однако такая коллагеновая масса не имеет достаточной структурной прочности и она клейкая, так что раскрытая в немецком патенте 2314767 технология непригодна для изготовления таких изделий.

В основе изобретения лежит задача создать съедобные коллагеновые кольцованные оболочки, которые можно использовать в качестве альтернативы к овечьим струнным кишкам.

Для решения этой задачи предлагаются съедобные коллагеновые оболочки калибра, примерно, 13-23 мм и толщиной стенок менее 0,035 мм, которые, согласно изобретению, изготавливают посредством производимой непосредственно после экструзии обработки аммиаком и коагулятором и последующей известной стадии кольцевания.

Было установлено, что можно в промышленном масштабе изготавливать съедобные нежные тонкостенные коллагеновые кольцованные оболочки, если идею немецкого патента 2314767 изменить так, чтобы изготовленный из коллагеновой суспензии пленочный рукав непосредственно после экструзионной головки как снаружи, так и изнутри обработать коагулятором, при этом внутри рукава применять аммиак и для внешней поверхности также аммиак, но, предпочтительно, концентрированные водные растворы сильно коагулирующих неорганических солей. При этом происходит принудительная самопроизвольная коагуляция чувствительного коллагенового экструдата. За счет этого приема настолько снижается как клейкость, так и структурная рыхлость свежеэкструдированного надутого коллагенового рукава еще перед наложением на конический транспортирующий сегмент согласно DE-PS 2314767, что становится возможным непрерывное изготовление тонкостенных и малокалиберных коллагеновых оболочек калибра 13-23 мм и толщиной стенки менее 0,035 мм.

Подвод газообразного аммиака в коллагеновый рукав производят, предпочтительно, через канал, интегрированный в экструзионную головку. Опрыскивание внешней поверхности рукава насыщенным раствором сильного коагулятора производят, предпочтительно, через равномерно распределенные по внешнему периметру рукава форсунки. После коагуляции коллагеновый рукав предварительно подсушивают, затем для удаления образовавшихся неорганических солей промывают водой, после чего, в соответствии с раскрытым в DE-PS 2314767 способом, производят дальнейшие стадии дубления, смягчения, сушки, повторного увлажнения и сматывания. Эти операции известны из уровня техники и не являются предметом изобретения.

Количество подводимого внутрь рукава газообразного аммиака и количество разбрызгиваемого на внешнюю поверхность коагулятора можно изменять в широких пределах, если надежно обеспечивается быстрая коагуляция свежеэкструдированного рукава из бедной твердыми веществами коллагеновой массы, что можно установить с помощью простых проб. За счет коагуляции надежно предотвращается также приклеивание к коническим опорным и транспортирующим сегментам устройства согласно DE-PS 2314767 и, кроме того, двойная одновременная коагуляция изнутри и снаружи обеспечивает надежное предотвращение разрыва рукава при надувании экструдата воздухом для его калибровки.

Двойную коагуляцию изнутри и снаружи можно производить, в принципе, аммиаком, однако, предпочтительным является применение для внешней поверхности жидких коагуляторов, так как они оказывают более эффективное разделительное и смазывающее воздействие между внешней поверхностью рукава и коническими вращающимися поверхностями. Если для внешней и внутренней поверхностей применять только аммиак в газообразном состоянии, то разделительное и смазывающее воздействие становится значительно меньшим и как раз еще достаточным, так что необходимо рассчитывать на возникающие время от времени перерывы в производстве.

Коллагеновые оболочки согласно изобретению имеют преимущественно внутренний диаметр колец, равный примерно 100-350 мм, так как в этом случае они имеют внешний вид, эквивалентный овечьим струнным кишкам. Толщина стенок оболочки может быть либо постоянной, либо можно применять различные толщины стенки, причем толщина стенки в области внутреннего диаметра кольца, предпочтительно, несколько больше, чем толщина стенки в области внешнего диаметра кольца.

Изобретение поясняется ниже со ссылкой на сопровождающие чертежи, на которых:

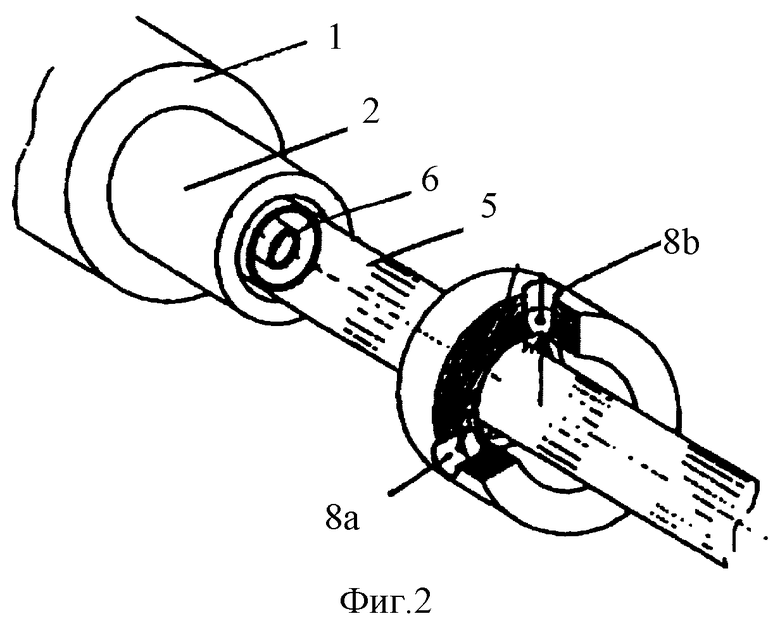

фиг. 1 - устройство по изобретению для изготовления кольцованных оболочек;

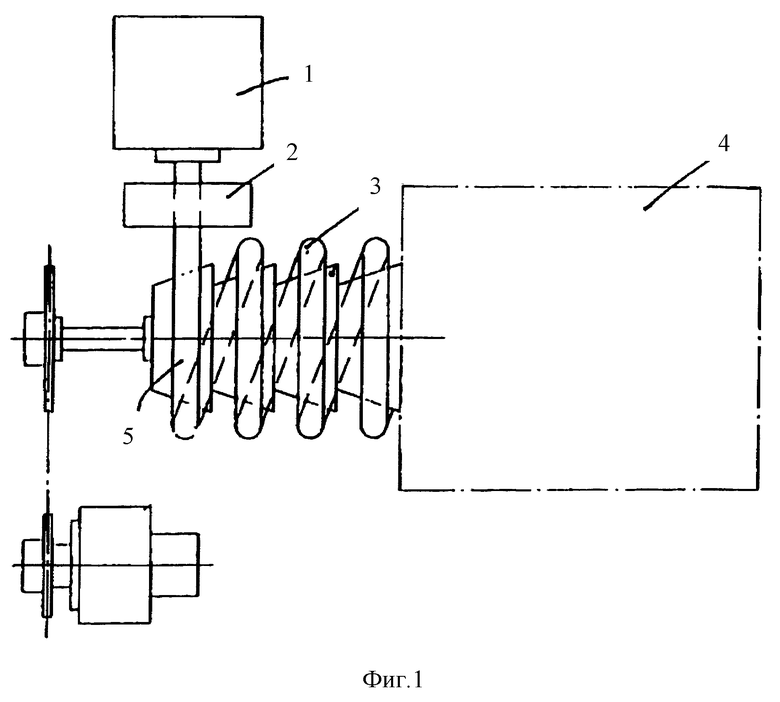

фиг.2 - вид в перспективе экструзионной головки и устройства коагуляции.

Устройство по изобретению содержит экструдер 1 с экструзионной головкой 2, расположенной в непосредственной близости от полого вала 3, проходящего через сушку 4. Экструдированный коллагеновый рукав 5 после выхода из экструзионной головки укладывают на синхронизированный по времени полый вал с коническими транспортирующими сегментами, причем фиксацию колец производят известным способом согласно немецкому патенту 2314767.

На фиг. 2 показано, что непосредственно после экструзионной головки, воздухопровод которой снабжен трубкой для подвода аммиака, надутый пленочный рукав достигает расположенные на небольшом расстоянии друг от друга форсунки 8а, 8b и 8с, которые обеспечивают равномерное нанесение на внешнюю поверхность жидкого коагулятора.

Пример 1. Из коллагеновой массы с содержанием "сухого" коллагена 5,0%, полученной известным способом из говяжьих шкур (например, по DE-PS 972854), через фильеру с установленным вне оси сердечником экструдируют слегка изогнутый рукав диаметром 16,2 мм со скоростью 10 м/мин. Надутый до желаемого диаметра выходящим из головки воздухом коллагеновый рукав изнутри обдувают непрерывным потоком аммиака и одновременно снаружи опрыскивают всю поверхность насыщенным раствором поваренной соли с помощью трех установленных под углом 90o по наружному периметру специальных форсунок. Расположение устройства коагуляции соответствует виду на указанной выше фиг.2.

Быстро коагулирующий в результате такой обработки коллагеновый рукав затем подают на известное из DE-PS 2314767 устройство кольцевания, которое вращается точно со скоростью экструзии коллагенового рукава. После предварительного подсушивания подогретым воздухом коллагеновый рукав во время дальнейшей транспортировки в канале проходит сперва участок с водным душем для освобождения оболочки от образовавшихся солей, как, например, хлорида аммония и поваренной соли. После этого его известным способом дубят, смягчают, сушат, снова смачивают и сматывают.

Полученная таким способом съедобная кольцованная коллагеновая колбасная оболочка имеет толщину стенки 0,025-0,028 мм и наполнительный калибр 17 мм. Она отлично пригодна для изготовления так называемых нюрнбергских сосисок для гриля. При приготовлении на гриле и при их жарений, а также при сравнении сенсорных свойств нельзя установить существенного различия между этой коллагеновой кольцованной оболочкой и изготовленными с овечьей струнной кишкой сосисками для гриля.

Однако существенное преимущество коллагеновых оболочек по изобретению по сравнению с овечьими струнными кишками состоит в том, что сосиски можно изготавливать с постоянным весом и точно воспроизводимой геометрической формой.

Пример 2. Коллагеновую массу обрабатывают, как указано в примере 1, однако, коагуляцию вызывают 42%-ным раствором сульфата аммония, причем используют установленную вне оси форсунку с внутренним диаметром 19,5 мм. Таким способом получают коллагеновую кольцованную оболочку с номинальным калибром 21 мм. Изделие имеет свойства, сравнимые со свойствами примера 1.

Пример 3. Коллагеновую массу экструдируют, как указано в примере 1, однако, без обработки внутренней поверхности коллагенового рукава непосредственно после экструзии. Имеющий слабую структуру клейкий экструдированный рукав часто рвется и имеет слабые места при калибровке воздухом. Таким образом, непрерывное производство невозможно.

Пример 4. Коллагеновую массу экструдируют, как указано в примере 1, однако, внешнюю поверхность не опрыскивают жидким коагулятором.

При таком способе экструдированный рукав тотчас приклеивается к образующему кольца сегменту и обрывается. Непрерывное производство невозможно.

Изобретение относится к кольцованным съедобным коллагеновым оболочкам калибра 13-23 мм и с толщиной стенок менее 0,035 мм, которые изготавливают с использованием производимой непосредственно после экструзии обработки аммиаком и опрыскивания коагулятором и последующего известного способа кольцевания, а также к способу изготовления таких коллагеновых оболочек. Изобретение позволяет в промышленном масштабе изготавливать съедобные нежные тонкостенные коллагеновые кольцованные оболочки, которые можно использовать в качестве альтернативы к овечьим струнным кишкам. При этом по сравнению с овечьими струнными кишками сосиски в оболочке, выполненной согласно изобретению, можно изготавливать с постоянным весом и точно воспроизводимой геометрической формой. 2 с. и 13 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ | 2000 |

|

RU2207217C2 |

| Способ регулирования паропроизводительности парогенератора | 1948 |

|

SU83126A1 |

| Ферментатор-газгольдер | 1988 |

|

SU1583367A1 |

| US 3620775 A, 16.11.1971 | |||

| АППАРАТ ВНЕШНЕЙ ФИКСАЦИИ ДЛЯ ИНТРАОПЕРАЦИОННОЙ РЕПОЗИЦИИ И СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ПОСТТРАВМАТИЧЕСКИХ ОТЛОМКОВ КОСТЕЙ | 2006 |

|

RU2314767C1 |

Авторы

Даты

2002-03-10—Публикация

1996-01-29—Подача