Область техники, к которой относится изобретение

Настоящее изобретение относится к коллагеновой пленке в форме рулонов или листов с перфорацией, пригодной для обертывания пищевых продуктов, которая, благодаря достаточно малому расстоянию между отдельными отверстиями, обеспечивает выход воздуха или пара, захваченного между пленкой и пищевым продуктом, завернутым в указанную пленку, и имеющей соответствующие механические свойства, необходимые для обеспечения возможности ее использования для изготовления вареной ветчины или при проведении аналогичных операций в промышленных условиях.

Уровень техники

Для удовлетворения высокого уровня потребности в вареной ветчине в последнее время при производстве ветчины часто используют (вместо окорока) другие части свиной туши с крупными мышцами, например, лопатку и шейку. Кусочки такого мяса перед варкой упаковывают в эластичную сетку. В ходе варки мясо, которое первоначально было в виде кусочков, преобразуется в компактную, вареную в сетке ветчину, с привлекательной структурой поверхности, получаемой в результате отпечатка сетки. Чтобы не повредить поверхность ветчины при удалении эластичной сетки, часто используют съедобную коллагеновую пленку, которую помещают между сеткой и кусочками мяса. В ходе варки коллагеновая пленка соединяется с ветчиной, в результате чего эластичную сетку можно легко удалять с полученного продукта без повреждения поверхности мяса.

Изготовление съедобных коллагеновых пленок описано, например, в DE 642922 или DE 19970403. Использование их в качестве съедобной обертки продуктов питания описано, например, в DE 1945527 и использование их для оборачивания мясных продуктов известно из американского патента US 3014024.

В американском патенте US 5885634 описано, что такие свойства, как растяжимость и прочность на разрыв ("стойкость") коллагеновой пленки являются основными факторами, определяющими возможность механической обработки коллагеновой пленки. В нем также описано, как улучшить растяжимость пленок без ухудшения их стойкости.

Коллагеновые пленки, содержащие внедренные в пленку функциональные ингредиенты, известны из описаний DE-PS 970263 (пленка, содержащая растворимые красители и/или растворимые ароматизаторы) и WO 95/17100 (коллагеновая пленка с мелко перемолотыми специями, внедренными в качестве составляющих ингредиентов).

Кроме того, описана съедобная коллагеновая пленка, пригодная для упрощения процесса производства продукта "Black Forest Ham" (черная лесная ветчина) или других продуктов питания с черным внешним покрытием (американский патент US 6224919).

Таким образом, съедобные коллагеновые пленки нашли широкое применение в отрасли производства продуктов из мяса и птицы и позволяют повысить эффективность процесса производства и получать продукты с улучшенным вкусом и внешним видом.

В настоящее время коллагеновые пленки поставляют либо в "рулонах" (непрерывное полотно пленки, намотанное на цилиндрический сердечник; при этом обычно длина пленки составляет 50 м или 100 м; ширина пленки обычно составляет от 380 мм до 620 мм), либо в виде "листов", нарезанных по размерам, требуемым заказчиком. Типичная толщина поставляемых пленок находится в диапазоне от 15 мкм до 30 мкм (при содержании влаги в пленке 10%-15%). Предпочтительно, толщину таких пленок выражают не в "микрометрах", а в виде веса единицы площади (г/м2). Вес единицы площади поставляемых в настоящее время коллагеновых пленок составляет от 22 г/м2 до 40 г/м2 (при абсолютной влажности 10%-15%).

Чаще всего коллагеновые пленки используют в описанном выше производстве ветчины вареной в сетке. Обычно рулоны съедобной коллагеновой пленки используют аналогично описанию, приведенному в американском патенте №US 4910034. На описанных устройствах пленку разматывают с рулона, подают через формующий буртик и формируют из нее трубу со свободным перекрытием кромок плоского листа пленки. Полученную таким образом трубу направляют через кольцевой канал между двумя концентрическими трубами, на конце которых она соединяется с трубчатой эластичной сеткой, подаваемой из трубы. Обычно трубу, состоящую из нескольких слоев, сформированных эластичной сеткой (внешний слой) и коллагеновой пленкой (внутренний слой) закрывают с помощью зажима для обеспечения возможности помещения внутри кусочков мяса, которые поступают во внутреннее пространство концентрических труб, которое используется в качестве канала трубы подачи наполнителя. Когда мясо, подаваемое через трубу подачи наполнителя, упирается в конец последней, оно выталкивает коллагеновую пленку с эластичной сеткой, расположенной поверх нее, которая, таким образом, автоматически окружает порцию мяса. После закрытия многослойной оболочки на другом конце с помощью, например, второго зажима, получают продукт в сетке яйцеобразной формы. Приведенное выше упрощенное описание способа наполнения более точно и подробно описано в американском патенте 4910034.

Однако, несмотря на преимущества, связанные с использованием съедобных коллагеновых пленок, подробно описанных, например, в патентах, ссылки на которые приведены выше, одна проблема всегда оставалась нерешенной: между коллагеновой пленкой и мясом в ходе процедуры оборачивания происходит захват воздуха, и/или пара, образующегося в ходе последующей варки, что приводит к тому же эффекту. В следствие этого могут образоваться воздушные карманы, оставляющие неаппетитные "кратеры" на поверхности конечного продукта. Такие продукты затем отбраковывают, что приводит к существенным потерям прибыли.

При использовании в последнее время некоторых видов набивного оборудования (например, Handtmann-Piereder PX-94 NC), которое обеспечивает более высокую производительность и более точное разделение на порции, чем оборудование, использовавшееся в данной области техники до этого времени, проблема захвата воздуха становится еще более выраженной, и требуется срочно найти решение этой проблемы.

В прошлом делались различные попытки решения проблемы образования воздушных карманов. Один из подходов, до сих пор применяемый на практике, состоит в прокалывании вручную продуктов, упакованных в сетку, после процесса набивки. При использовании несколько другого конструктивного решения с тем же подходом, полученный в результате набивки продукт, либо наматывают поверх доски с шипами, либо, при использовании более "автоматизированного" подхода, продукт, помещенный в сетку, скатывается по наклонной плоскости с шипами. Проколы коллагеновой мембраны позволяют выпускать захваченный воздух или пар, образующийся во время последующего процесса варки. Однако при выполнении проколов наблюдается тенденция разрыва непрочной коллагеновой пленки, и часто воздушные карманы остаются без проколов.

В течение многих лет известно, что при производстве оболочки для колбасы использование заранее проколотой оболочки представляет более надежное решение, чем выполнение проколов после набивки (G.Effenberger, Wursthüllen-Kunstdarm, Herstellung - Eigenschaften - Anwendung, Hans Holzmann Verlag, Bad Wörishofen, 1991). В публикации Эффенберга описана прочная несъедобная трубчатая оболочка для колбасы, которая, как известно, является значительно более прочной, чем тонкие плоские коллагеновые пленки. По этой причине для прокола таких оболочек не требуется использовать сложные технологии прокола, такие как, например, обработка лучом лазера или коронарным разрядом.

Подход, состоящий в использовании перфорированных продуктов для решения проблемы образования воздушных карманов при производстве ветчины, был описан несколько лет назад в публикации ЕР 0711321, в которой предлагается использовать перфорированную коллагеновую пленку. В этом патенте указано, что чем больше отверстия, тем в большей степени проявляется тенденция снижения прочности коллагеновой пленки до не приемлемого уровня. Для предотвращения снижения механической прочности ниже приемлемого уровня, отверстия должны быть расположены так, чтобы обеспечивалось максимальное расстояние между соседними отверстиями. Поэтому перфорированная коллагеновая пленка, описанная в ЕР 0711321, выполнена таким образом, что "каждое отверстие расположено на расстоянии 20-100 мм от ближайшего соседнего отверстия". В предпочтительном варианте выполнения этого патента "отверстия расположены на расстоянии 30-90 мм в продольном направлении и на расстоянии 16-60 мм в поперечном направлении". Однако в настоящее время было определено, что такой продукт не соответствует требованиям, предъявляемым в данной отрасли промышленности, поскольку на практике такое расстояние между соседними отверстиями является не достаточным для эффективного выпуска захваченного воздуха. Вероятно, по этой причине продукт в соответствии с описанием ЕР 0711321 никогда не позволял решить указанную проблему.

В последнее время при производстве ветчины используют перфорированные продукты в виде несъедобной плоской пленки на основе целлюлозных волокон, на одну сторону которой нанесено легко отсоединяющееся покрытие (наименование продукта SUN F, производства компании Unipac Packaging Products Ltd.). Самое важное свойство этой пленки состоит в ее перфорации и в обеспечении возможности ее механической обработки. Под микроскопом можно видеть, что отверстия такой пленки имеют неправильную форму, что указывает на применение технологии механической перфорации. Отверстия расположены на расстоянии примерно 10 мм друг от друга. Проблема захвата воздуха между мясом и пленкой в этом продукте была решена, поскольку первоначально захваченный воздух имеет возможность выхода через отверстия. Однако из-за того, что такая пленка близка по своим свойствам к бумаге, она на практике проявляет некоторые другие свойства, которые не позволяют обеспечить ее широкое применение. Поскольку такая пленка является несъедобной, ее необходимо удалять с ветчины вместе с сеткой. В случае не достаточного качества удаляемого покрытия, такая пленка прилипает к мясу и нарушает поверхность продукта. Даже если пленка идеально выполняет свою функцию предотвращения образования воздушных карманов и может быть достаточно легко удалена, поверхность ветчины остается мало привлекательной из-за отсутствия блеска поверхности и из-за очень слабого отпечатка сетки. Такой недостаточный отпечаток сетки является следствием ограниченной растяжимости пленки ("неэластичности"), что не позволяет обеспечить точное соответствие поверхности пленки куполообразной поверхности бугорков, формируемых плотно прилегающей сеткой. Кроме того, поверхность мяса пронизана макро- и микроскладками, образующимися из-за жесткости продукта, близкого по свойствам к бумаге. Это приводит к образованию непривлекательного внешнего вида получаемой в результате ветчины. Наконец, цвет поверхности копченой ветчины не соответствует традиционному цвету ветчины, приготовленной в коллагеновой пленке, к которому привыкли конечные потребители продукта.

Сущность изобретения

В настоящее время было определено, что расстояние 16 мм и больше между отверстиями является слишком большим для обеспечения эффективного выхода захваченного воздуха или пара между пленкой и кусочками мяса или птицы, завернутыми в указанную пленку, поскольку, очевидно, что при этом пузырьки воздуха имеют ограниченную возможность перемещения под пленкой, чтобы "попасть" в отверстие, через которое они могут выйти. Поэтому настоящее изобретение направлено на механически прочную перфорированную коллагеновую пленку, в которой отверстия расположены как в направлении прогона машины - далее по тексту именуемым машинным, так и в поперечном направлении на расстоянии друг от друга, существенно меньшем 16 мм, в частности на расстоянии от 3 мм до 12 мм.

Кроме того, настоящее изобретение направлено на получение отверстий, которые не содержат микротрещины или аналогичные повреждения на кромках, которые могут представлять собой точки начала распространения разрыва. Поэтому перфорирование выполняется с помощью лазерной технологии.

При этом неожиданно было определено, что простое использование лазерной технологии не может автоматически обеспечить получение перфорированных коллагеновых пленок с механическими свойствами, которые могли бы обеспечить успешное использование такого продукта в промышленности. Круглые отверстия обеспечивают лучшие механические свойства перфорированной пленки, чем овальные. Поэтому другой целью настоящего изобретения является перфорированная коллагеновая пленка с отверстиями, эллиптичность которых составляет значение меньше 0,17, при этом эллиптичность определяется как "разность между половинами экваториального и полярного диаметров, деленная на экваториальный диаметр" (Webster's Third New International Dictionary of the English Language, Volume I; Encyclopaedia Britannica, Inc., Chicago, Copyright © 1976 by G. & C.Merriam Co.).

Поскольку размер отверстий должен быть таким, чтобы предотвращались отрицательные побочные эффекты, такие как возможность быстрой их закупорки жидкостью с богатым содержанием белка на поверхности мяса или, с другой стороны, возможность избыточной протечки такой жидкости через пленку, другой целью настоящего изобретения является получение перфорированной коллагеновой пленки с отверстиями, имеющими средний диаметр (в случае идеально круглой формы отверстия) или средней длины их длинной оси (в случае овальных отверстий) минимум 300 мкм и максимум 800 мкм. Поскольку теоретически следует избегать образования рядов отверстий, которые действуют как хорошо известные линии отрывных отверстий, применяемые для отделения марок друг от друга, настоящее изобретение также направлено на получение перфорированной коллагеновой пленки с двухмерным расположением отверстий, выполненным таким образом, что такое расположение не образует определенную геометрическую структуру, так что такая структура не поддается строгому математическому описанию.

Поскольку для удовлетворения требований производственного процесса от перфорированной коллагеновой пленки требуется обеспечение минимальных механических свойств, дополнительной целью настоящего изобретения является получение продукта с характеристиками, превышающими минимальное значение прочности на разрыв и минимальное значение растяжимости, как в машинном, так и в поперечном направлении. Поскольку значение минимальной прочности на разрыв всех образцов, успешно прошедших испытания, выполненные в ходе настоящего исследования, было определено, как равное 21 Н/мм2, было принято решение принять это значение в качестве величины минимальной прочности на разрыв. Поскольку значение минимальной растяжимости для всех образцов, успешно прошедших испытания, выполненные в ходе настоящего исследования, было определено на уровне 22%, было решено принять это значение в качестве минимального требования к растяжимости. Особая важность обеспечения растяжимости коллагеновой пленки была описана ранее в американском патенте US 5885534.

И, наконец, настоящее изобретение направлено на получение перфорированной коллагеновой пленки с весом единицы площади от 20 г/м2 до 40 г/м2 при абсолютной влажности от 11% до 15% (мас./мас.).

Таким образом, технический результат от использования настоящего изобретения заключается в создании перфорированной коллагеновой пленки, обладающей достаточной механической прочностью и растяжимостью и выдерживающей при этом этапы обработки пищевого продукта при приготовлении вареной колбасы или аналогичных операций в условиях промышленного производства.

Краткое описание чертежей

Для полноты описания и для полного понимания существа изобретения настоящее изобретение будет описано со ссылками на прилагаемые чертежи, на которых:

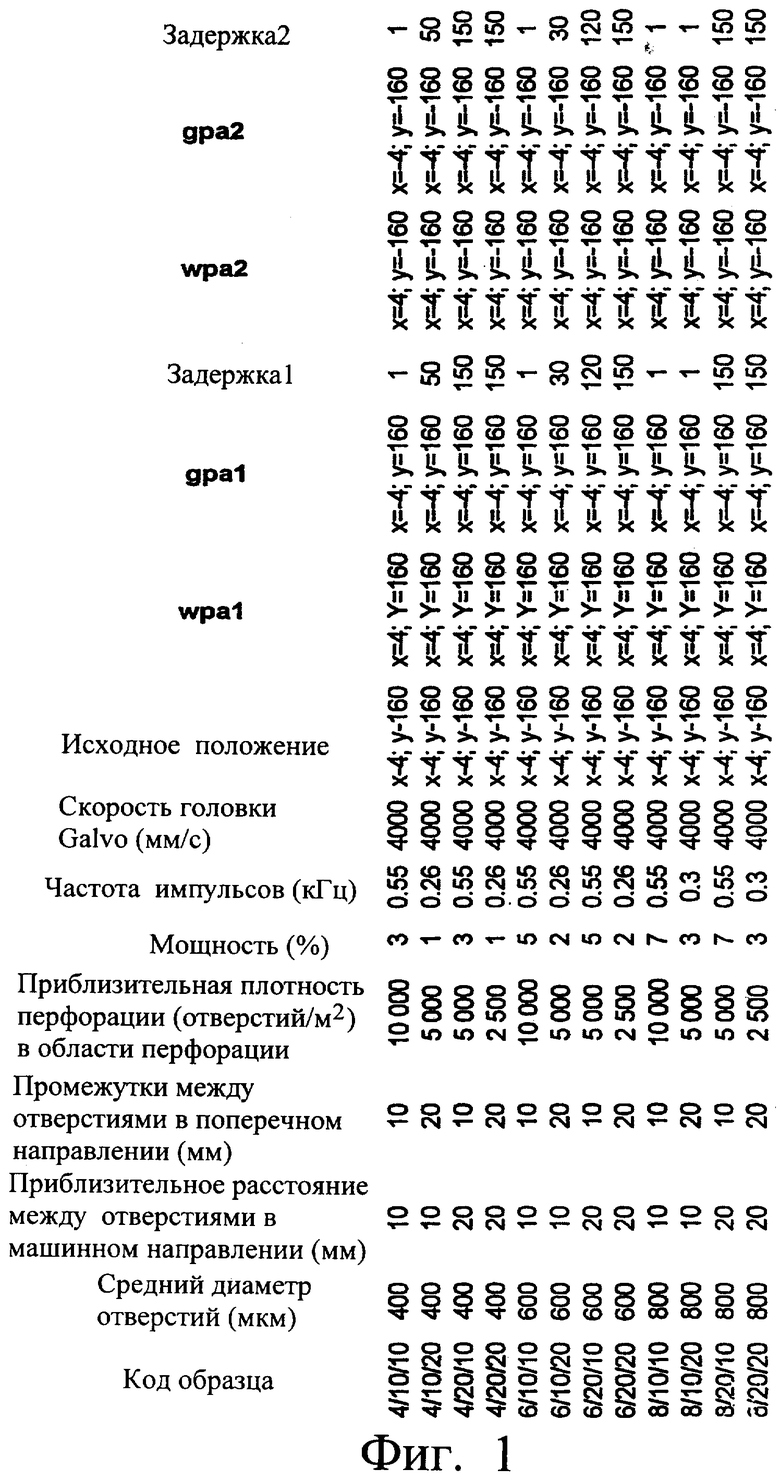

Фигура 1 - таблица, в которой приведены контрольные параметры, используемые для получения некоторых конкретных образцов перфорированной коллагеновой пленки с определенными характеристиками перфорации.

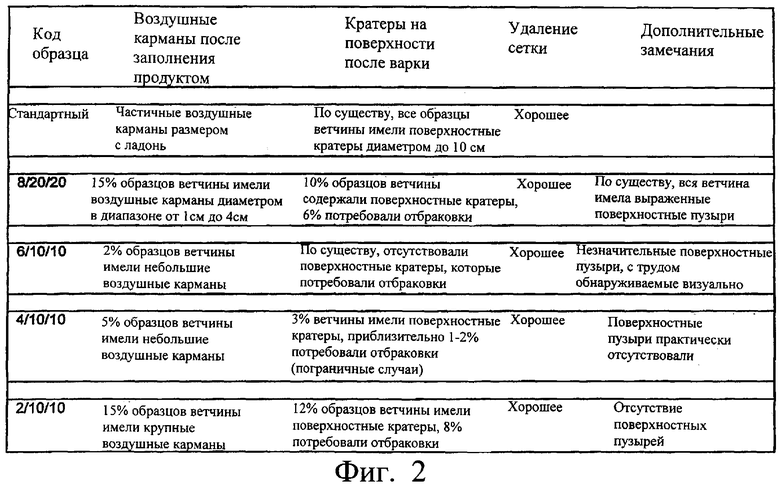

Фигура 2 - таблица, в которой сведены результаты испытаний перфорированных коллагеновых пленок при промышленном производстве вареной ветчины. Образцы отличаются размером отверстий и расстоянием между отверстиями.

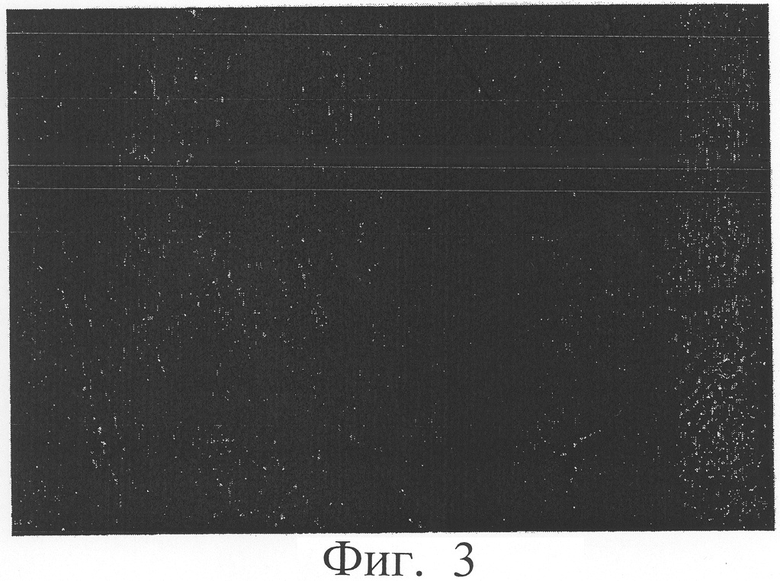

Фигура 3 - микроскопическое изображение отверстия, полученного при механической перфорации, на котором можно видеть повреждения в "углах" квазиовальных отверстий неправильной формы, которые могут действовать как точки начала распространения разрыва.

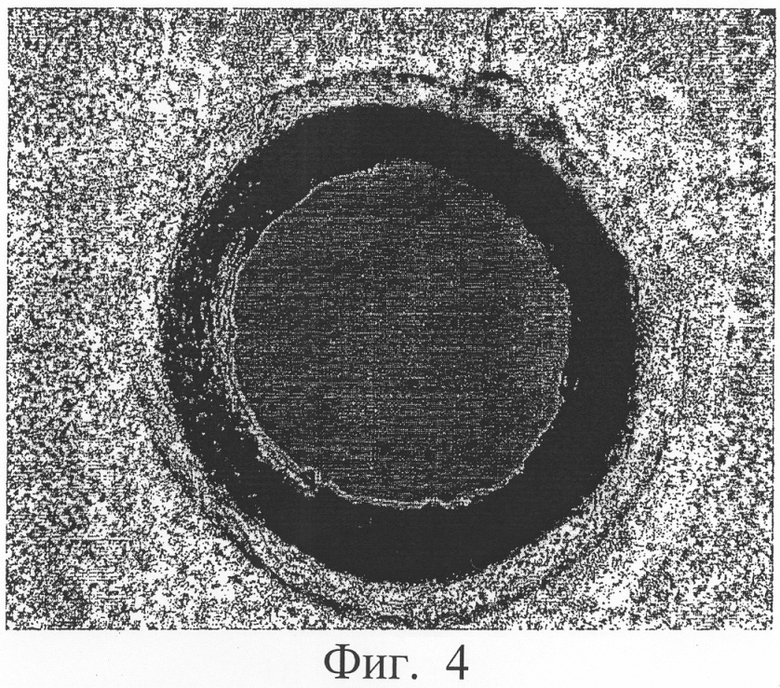

Фигура 4 - микроскопическое изображение отверстия, полученного при перфорации с использованием лазера, на котором можно видеть усиленную кромку отверстия, образующуюся благодаря формированию бортика из расплавленного коллагена.

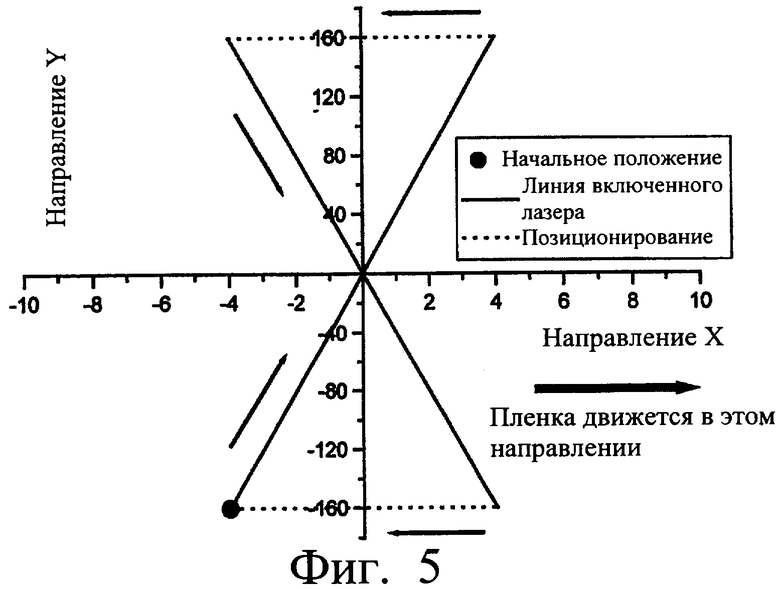

Фигура 5 - "петля перфорации", которая иллюстрирует перемещение лазерного луча при проведении перфорации коллагеновой пленки в ходе выполнения непрерывной производственной операции.

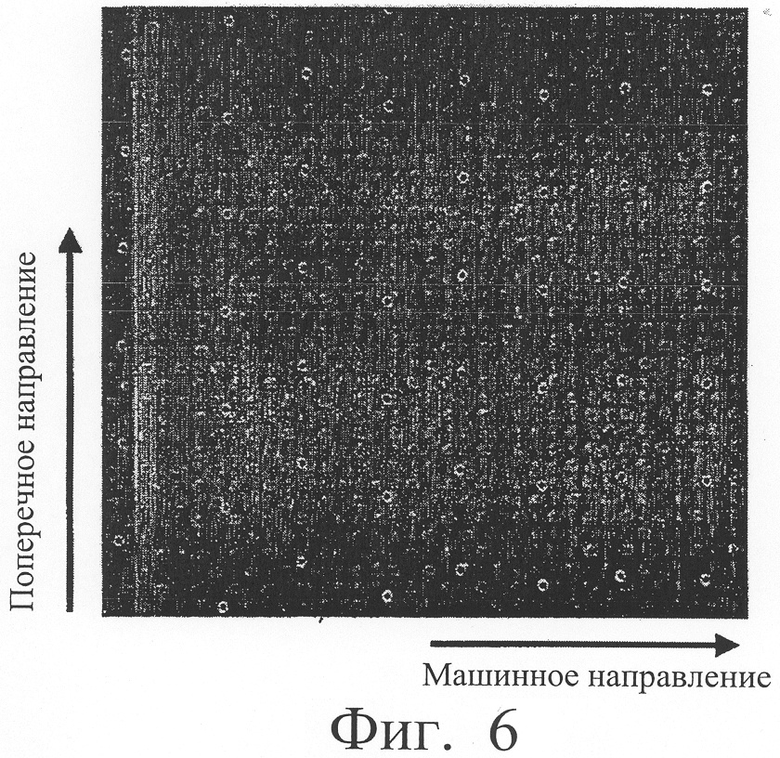

Фигура 6 - неравномерность расположения отверстий.

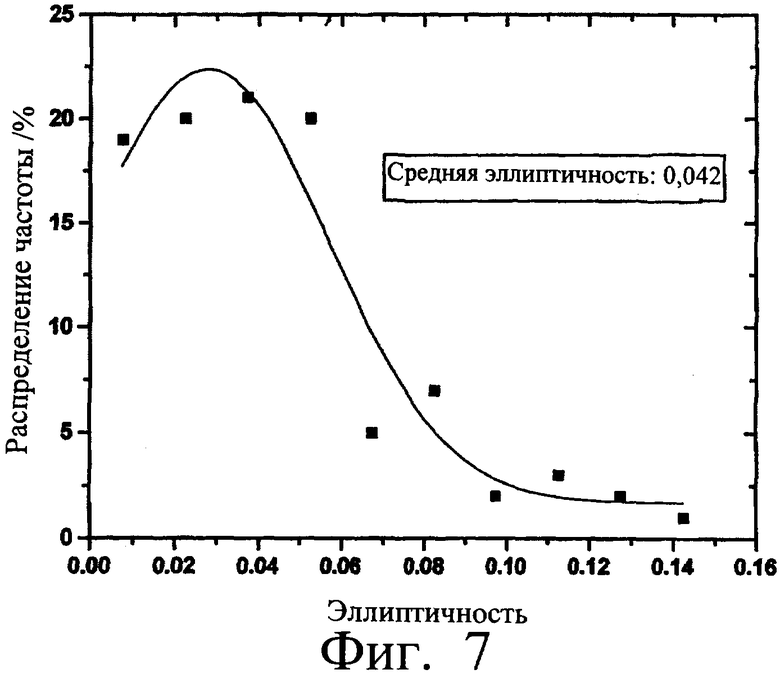

Фигура 7 - графическое представление распределения частоты перфораций от эллиптичности в образце типа "6/10/10", полученном в соответствии с примером 1.

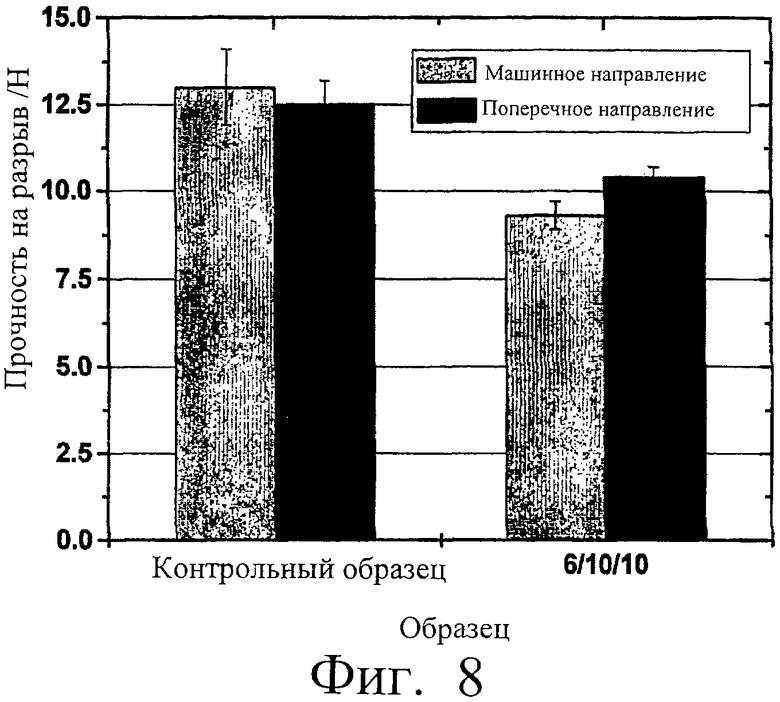

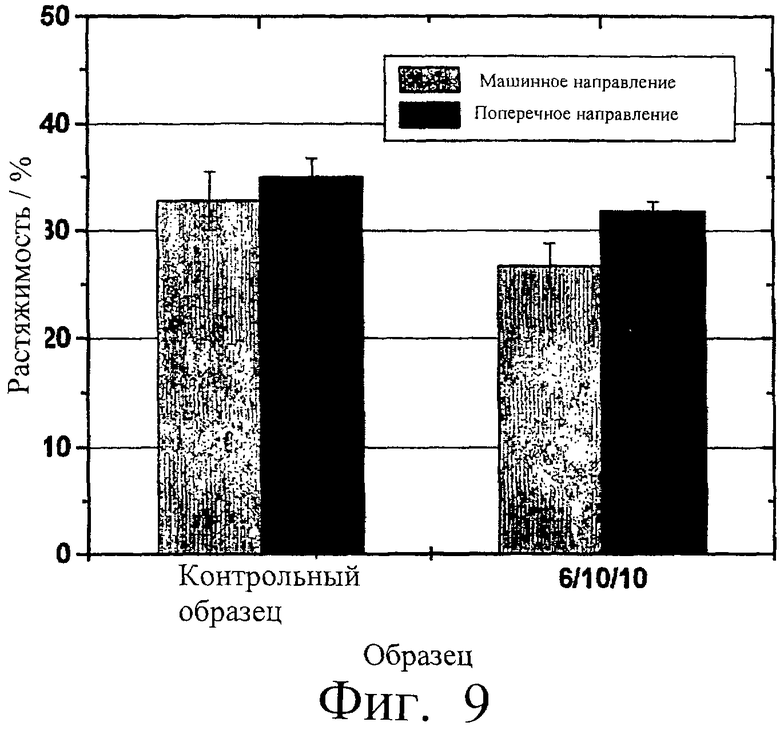

Фигура 8 - графическое представление прочности на разрыв в машинном и поперечном направлении неперфорированного контрольного образца и перфорированного образца типа "6/10/10", приготовленного в соответствии с примером 1.

Фигура 9 - графическое представление растяжимости в машинном и в поперечном направлении неперфорированного контрольного образца и перфорированного образца типа "6/10/10", приготовленного в соответствии с примером 1.

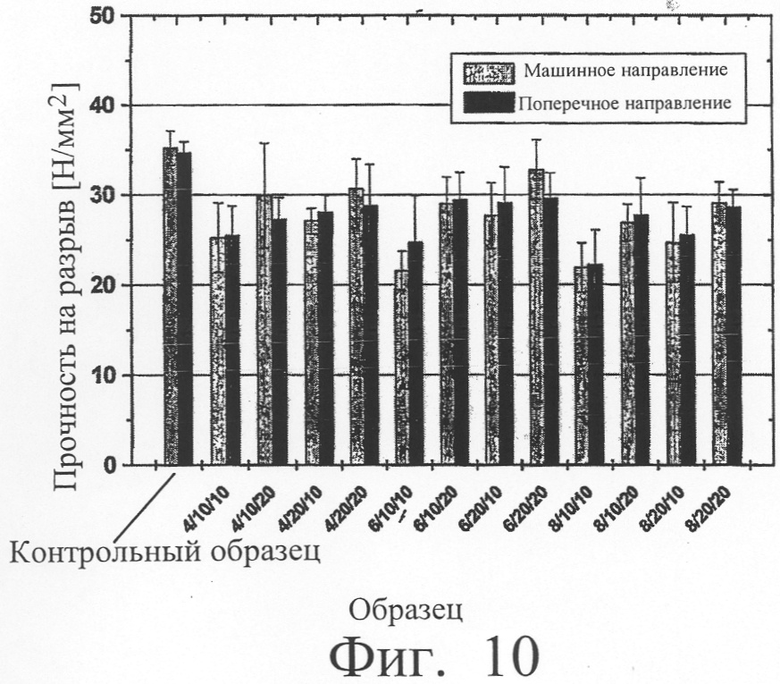

Фигура 10 - графическое представление прочности на разрыв в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, различающихся по размеру отверстий и расстоянию между отверстиями.

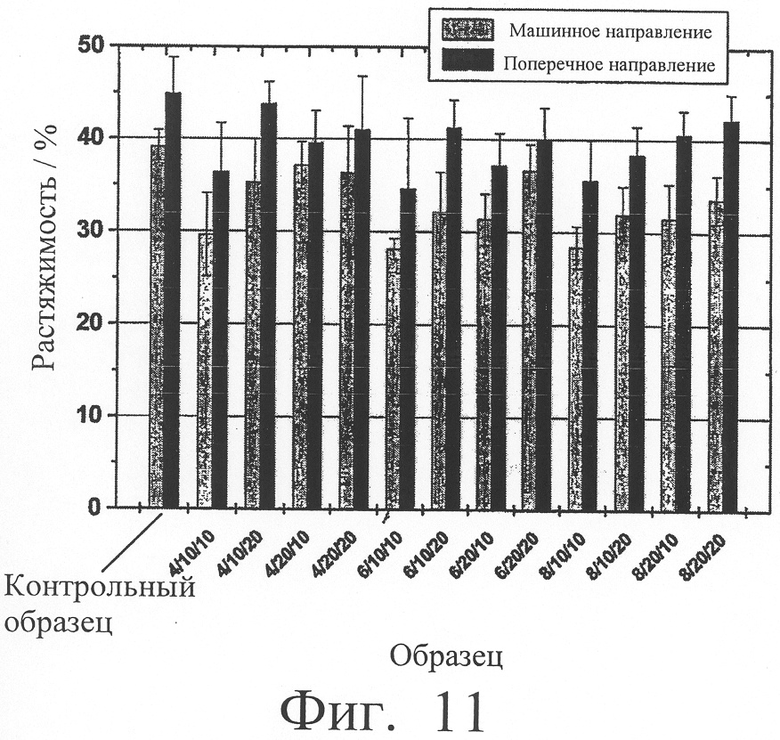

Фигура 11 - графическое представление растяжимости в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по размеру отверстий и расстоянию между отверстиями.

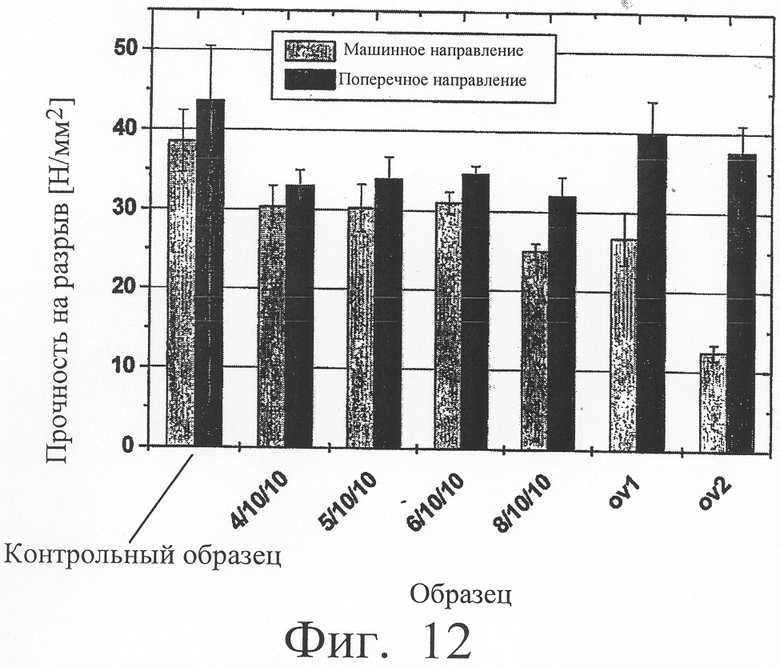

Фигура 12 - графическое представление прочности на разрыв в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, различающихся по размеру отверстий и расстоянию между отверстиями, а также по форме отверстий.

Фигура 13 - графическое представление растяжимости в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по размеру и расстоянию между отверстиями, а также по форме отверстий.

Фигура 14 - графическое представление прочности на разрыв в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по размеру и расстоянию между отверстиями, причем все образцы получены на основе пленки с уменьшенным весом единицы площади.

Фигура 15 - графическое представление растяжимости в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по размеру и расстоянию между отверстиями, причем все образцы получены на основе пленки с уменьшенным весом единицы площади.

Фигура 16 - графическое представление прочности на разрыв в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по расстоянию между отверстиями.

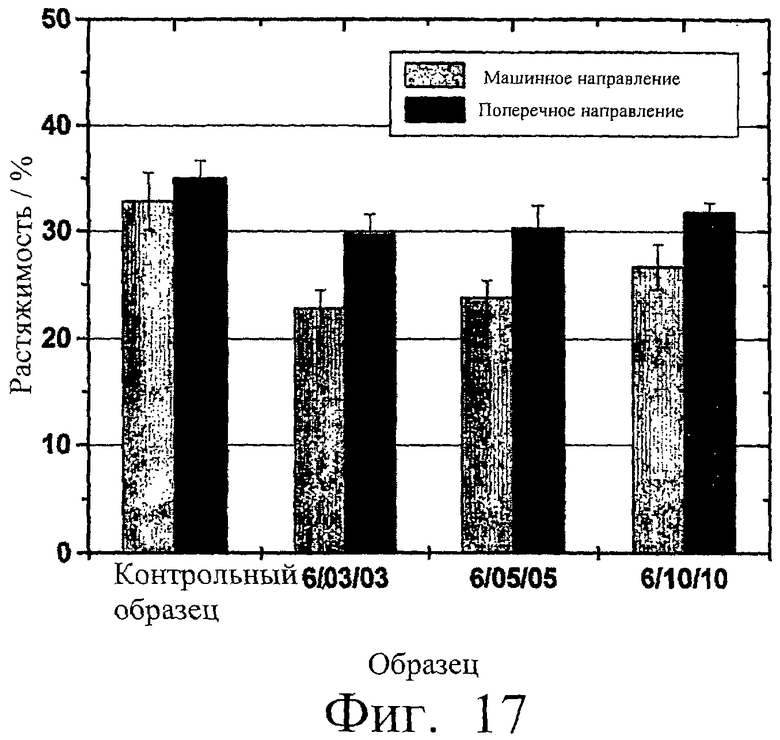

Фигура 17 - графическое представление растяжимости в машинном и в поперечном направлении неперфорированного контрольного образца и некоторых перфорированных образцов, отличающихся по расстоянию между отверстиями.

Подробное описание изобретения

Лазерное оборудование

В данном исследовании были проверены два типа лазерного оборудования. Один представлял собой когерентный твердотельный лазер Coherent AVIA Model 355-1500 Nd:YAG и другой представлял собой когерентный газовый лазер Coherent Diamond G-100 OEM CO2.

Хотя "качество" перфорации (выраженное в виде параметров прочности на разрыв и растяжимости образца в форме гантели, вырезанного из перфорированной пленки, см. пример 2), получаемое с помощью лазера Nd:YAG было определено приблизительно на том же уровне, что и качество, полученное при использовании СО2 лазера, для данной работы был выбран CO2 лазер, в основном, по двум причинам: при использовании лазера Nd:YAG требовалось значительно большее время для получения требуемого количества отверстий в коллагеновой пленке, что могло представлять собой недостаток при обеспечении непрерывного выполнения операции перфорирования при промышленном производстве, и использовавшаяся при испытаниях лазерная система Nd:YAG оказалась более дорогостоящей.

Перфорирование пленки в ходе непрерывного процесса может быть обеспечено, в принципе, с использованием лазера, оборудованного оптомеханическим блоком, который запрограммирован таким образом, что он отражает лазерный луч определенным образом, или в нем осуществляется перемещение источника света, например, перпендикулярно направлению подачи пленки, то есть, аналогично традиционному плоттеру. Было принято решение использовать для работы импульсный СО2 лазер, на котором установлены апланатические линзы и оптомеханическое устройство ("головка Galvo"), предназначенное для отклонения луча лазера. Некоторые другие технические параметры этого лазера приведены ниже:

- Выходная мощность 100 Вт

- Длина волны 10,2-10,7 мкм

- Частота импульсов 0-100 кГц

- Пиковая эффективная мощность 250 Вт

- Энергия импульса в диапазоне 5-200 мДж

- Длительность переднего и заднего фронта импульса <70 мкс

- Эллиптичность луча <1,3:1 (без коррекции луча, на выходе лазера)

- Диаметр луча 1,8 мм ± 0,4 мм

Перфорация коллагеновой пленки

Обычно перфорация коллагеновой пленки может осуществляться либо в ходе поточного производства, в процессе изготовления пленки, например, непосредственно перед намоткой или с применением отдельного этапа. Для исследований, описанных ниже, был выбран вариант отдельного выполнения перфорации, для того чтобы исключить вмешательство в стандартный процесс производства пленки.

Рулон стандартной съедобной коллагеновой пленки Naturin Collagen Food Film (Coffi®) был установлен в установку для перемотки. Источник лазерного света был установлен так, что луч лазера проходил, по существу, перпендикулярно к поверхности пленки, и расстояние между поверхностью пленки и выходом лазера установили так, чтобы точка фокусирования лазерного луча и плоскость пленки совпадали.

Оптомеханический блок ("головка Galvo") был запрограммирован для получения определенного размера отверстия и расстояния между отверстиями при перемотке коллагеновой пленки со скоростью 5 м/мин. Характеристику перфорации описывали по среднему диаметру d формируемых перфораций и по их приблизительному относительному расстоянию m и t друг от друга в машинном и поперечном направлении. Таким образом, каждый вариант расположения отверстий мог быть выражен в виде кода "d/m/t". Типичные получаемые компоновки составляли от "2/10/10" (что соответствовало "200 мкм / 10 мм / 10 мм") до "6/3/3" (что соответствовало "600 мкм / 3 мм / 3 мм") и до "8/20/20" (что соответствовало "800 мкм / 20 мм / 20 мм"). В качестве другого способа выражения расположения использовали "плотность перфорации" (количество отверстий на квадратный метр перфорированной области), при котором, однако, не учитывается информация о размере отверстий.

Было определено, что образование круглых отверстий и исключение овальных отверстий является чрезвычайно важным (см. пример 8) для обеспечения механических характеристик перфорированной коллагеновой пленки. Для достижения этой цели необходимо было тщательно регулировать соотношение скорости оптомеханического блока, отклоняющего луч лазера, мощности лазера и частоты импульсов. Типичные параметры регулировок для получения некоторых вариантов расположения отверстий перфорации можно найти на фигуре 1.

Для удаления пыли из аэрозольных частиц, образующихся в результате действия лазерного луча на коллагеновую пленку, был установлен эффективный вентилятор.

Обычно перфорацию, в соответствии с настоящим изобретением, выполняют не по всей ширине пленки, и получаемая в результате коллагеновая пленка имела такую перфорацию, что с каждой стороны пленки оставался неперфорированный край. Ширина неперфорированных краев на приготовленных образцах перфорированной пленки изменялась от 2 см до 8 см. При этом не было отмечено существенного влияния ширины неперфорированных краев на свойства применения отдельных образцов пленки.

Ниже в примерах подробно описано изготовление отдельных типов перфорированных коллагеновых пленок.

Было определено, что при условии обеспечения влажности пленки и веса единицы площади пленки на заданном уровне стандартной неперфорированной коллагеновой пленки самым важным фактором, влияющим на механические свойства перфорированной коллагеновой пленки, является качество перфорации. Например, отверстия, получаемые в результате механического перфорирования (например, путем пропускания коллагеновой пленки под барабаном с иглами, который вращается со скоростью передвижения пленки), проявляли тенденцию образования повреждений в "углах" квазиовальных отверстий неправильной формы (фигура 3), которые, в свою очередь, представляют собой точки начала распространения разрыва. В отличие от этого, отверстия, полученные с помощью лазера, были усилены, благодаря формированию валика из расплавленного коллагена (фигура 4). Этот результат соответствует описанию публикации ЕР 0711321, в которой указано, что "использование луча лазера для получения отверстий, позволяет получить в особенности хорошие результаты". Однако приведенные ниже исследования позволили определить, что простое использование лазерной технологии не может автоматически привести к получению продукта, позволяющего решить проблему образования воздушных карманов, описанную в разделе "2. Уровень техники". Например, в описании изобретения ЕР 0711321 минимальный промежуток между соседними отверстиями в поперечном направлении составляет 16 мм, причем в машинном направлении минимальный промежуток указан еще большим (20 мм). Теоретически, это соответствует плотности перфорации, составляющей 3125 отверстий/м2. В формуле изобретения патента ЕР 0711321 указана еще более низкая плотность перфорации, поскольку указанное наименьшее расстояние составляет 20 мм, независимо от направления, что соответствует плотности 2500 отверстий/м2. Неожиданно было определено, что, например, в условиях промышленного производства, описанных в примере 7, такая плотность перфорации является недостаточной для эффективного выхода воздуха, захваченного между мясом и пленкой, как можно видеть на фигуре 2.

Кроме того, неожиданно было определено, что важную роль играет форма отверстий (круглая или овальная), образуемых в коллагеновой пленке. Особенно неожиданным оказалось, что переход от круглых к овальным отверстиям механически ослабляет коллагеновую пленку в значительно большей степени, чем увеличение среднего диаметра круглых отверстий. Подробные данные, относящиеся к этому явлению, можно найти в примере 8.

Еще один неожиданный результат состоял в том факте, что благодаря исключению отверстий с выраженной овальной формой, благодаря соответствующему программированию параметров лазера, и, таким образом, получению приблизительно круглых отверстий, расстояние между соседними отдельными отверстиями можно уменьшить до 3 мм (что соответствует теоретической плотности перфорации в области перфорации 98898 отверстий/м2), и при этом получаемая в результате перфорированная пленка обладает достаточной механической прочностью и растяжимостью так, что она соответствует условиям стандартных испытаний, имитирующих промышленное применение (см. пример 2). До настоящего времени в известном уровне техники прослеживалась тенденция не превышения плотности перфорации 3125 отверстий/м2 коллагеновой пленки (ЕР 0711321), что соответствует расстоянию 16 мм в поперечном направлении и 20 мм в машинном направлении между соседними отверстиями.

Наконец, неожиданно было определено, что благодаря использованию экспериментальной установки, представленной в данном исследовании, и путем соответствующей регулировки параметров лазера, даже когда расстояние между отдельными соседними отверстиями было уменьшено всего до величины 3 мм (что соответствует 98898 отверстий/м2 в перфорированной зоне), оказалось возможным изготовить пленку со значениями механической прочности и растяжимости, которые позволяют использовать ее в промышленном производстве, хотя при этом расположение отверстий не соответствовало хорошо определенной структуре в соответствии с рекомендациями, описанными в ЕР 0711321 ("Предпочтительно, используется узор в виде алмаза, при котором отверстия в соседних рядах смещены по отношению друг к другу").

Процедура заворачивания куска мяса (или птицы) в коллагеновую пленку с использованием обычного промышленного набивного оборудования, требует обеспечения минимального уровня механической прочности и растяжимости пленки как в машинном направлении (поскольку при набивке пленка рывками разматывается с рулона), так и в поперечном направлении (поскольку пленка должна выдерживать подачу кусков мяса или птицы через набивочную трубу и выполняемый затем удар при падении, используемый для улучшения формы помещенного в сетку продукта перед варкой). Поэтому, независимо от направления, существуют нижние пределы значений прочности на разрыв и растяжимости пленки, которые должны быть обеспечены для получения пленки, пригодной для промышленного применения. На основе экспериментальных данных, собранных в настоящем исследовании, был сделан вывод, что прочность на разрыв коллагеновой пленки должна быть равна или должна превышать 21 Н/мм2 в любом направлении и, одновременно, растяжимость должна превышать 22% в любом направлении (эти данные относятся к пленке с содержанием влаги от 11% до 15%).

Сведения, подтверждающие возможность осуществления изобретения

Примеры

Настоящее изобретение будет подробно представлено ниже на примерах, которые относятся к производству различных коллагеновых пленок, перфорированных лазером, раскрывают характеристики указанных пленок, их применение в отрасли производства мясных продуктов и продуктов, приготовленных в указанных коллагеновых пленках. Хотя, для упрощения, примеры, относящиеся к промышленному применению, относятся исключительно к производству вареной ветчины, использование перфорированной коллагеновой пленки, в соответствии с настоящим изобретением, не ограничивается этим вариантом выполнения.

В первом примере описано перфорирование коллагеновой пленки с использованием лазера. В данном примере также рассмотрена геометрическая компоновка отверстий перфорации получаемой при перфорировании коллагеновой пленки. "Узор" из отверстий, как было определено, должен быть совершенно беспорядочным в отношении двумерного распределения отверстий.

В примере 2 приведено описание испытаний, проводившихся с перфорированной коллагеновой пленкой (микроскопические исследования; испытания на машине по определению прочности на разрыв; с использованием аппликатора, повторяющего условия промышленного применения коллагеновой пленки), а также представлены результаты, полученные с пленкой, изготовленной в соответствии с примером 1.

Примеры 3, 4 и 5 относятся к перфорированию с помощью лазера некоторых коллагеновых пленок (пленки черного цвета, пленки цвета карамели и кислого варианта стандартной коллагеновой пленки), а также результаты, полученные при испытаниях на аппликаторе.

В примере 6 описано производство перфорированных коллагеновых пленок, отличающихся по среднему размеру отверстий, а также по среднему расстоянию между соседними отверстиями. Кроме того, описаны результаты испытаний прочности на разрыв и растяжимости различных образцов.

Пример 7 относится к испытаниям различных перфорированных коллагеновых пленок при промышленном производстве ветчины с использованием набивного оборудования с особо жесткими условиями применения. Образцы пленки отличались по среднему размеру отверстий, а также по среднему расстоянию между отдельными отверстиями. По результатам, полученным и сведенным на фигуре 2, были сделаны выводы в отношении приемлемых значений диаметра отверстий и расстояния между отверстиями, требуемых для эффективного выпуска воздуха или пара, захваченного между пленкой и мясом.

В примере 8 представлены результаты сравнения пленок с отверстиями овальной формы и пленок, имеющих, в основном, круглые отверстия. Как показано, влияние формы отверстий на механические характеристики перфорированной пленки является гораздо более выраженным, чем влияние размера отверстий.

Пример 9 относится к перфорированным коллагеновым пленкам, полученным на основе пленки с низким весом единицы площади. По результатам, полученным в результате испытаний этих образцов, сделан вывод, что, в принципе, возможно получать перфорированные коллагеновые пленки с весом единицы площади вплоть до 20 г/м2.

В примере 10 представлены данные, полученные в результате испытаний перфорированных коллагеновых пленок, имеющих очень малое расстояние между отдельными отверстиями. Результаты показывают, что пленки с отверстиями, расположенными на расстоянии всего 3 мм друг от друга, все еще соответствуют стандартным требованиям испытаний на качество.

В примере 11 описано применение коллагеновых листов при производстве вареной ветчины. Результаты, полученные при использовании неперфорированных листов, сравнивают с результатами, полученными при использовании перфорированных листов коллагеновой пленки.

Подробное описание примеров

Пример 1: Изготовление коллагеновой пленки, перфорированной с использованием СО2 лазера.

Рулон стандартной коллагеновой съедобной пленки Naturin (Coffi ®) длиной 100 м, шириной 38 см производства компании Naturin GmbH & Co., Weinheim, Германия, имеющей рН 4,7 и вес единицы площади 29 г/м2, перфорировали с использованием СО2 лазера (Coherent Diamond G-100 OEM).

Типичный состав пленки (% относится к мас. / мас.):

Перфорирование проводили в центральном коридоре пленки шириной 32 см, так что оставались неперфорированные края шириной 3 см с каждой стороны. Характеристики перфорации, описанные значениями среднего диаметра d выполненных отверстий и относительным промежутком между ними m и t в машинном и поперечном направлениях ("d/m/t"), соответствовали коду "6/10/10" мм (что соответствовало "600 мкм / 10 мм промежутку между отверстиями в машинном направлении / 10 мм промежутку между отверстиями в поперечном направлении). Таким образом, теоретическая плотность перфорации, полученная в области перфорации, составляла 10000 отверстий/м2. Перфорацию выполняли при скорости подачи пленки 5 м/минуту.

Были установлены следующие соответствующие параметры лазера:

Схематическое представление петли перфорации, образуемой лучом лазера, представлено на фигуре 5.

Аэрозоль, образуемый в результате взаимодействия лазерного луча с коллагеновой пленкой, удаляли с помощью эффективного вентилятора.

В ходе этапа перфорирования влажность пленки снизилась с 13,5% до 12,9%. Пленку упаковали в полиэтиленовый пакет, который запечатали для предотвращения потери влажности.

Более внимательный анализ геометрического распределения отверстий перфорации, полученной с помощью использовавшейся экспериментальной установки, показал, что "узор" не поддается строгому математическому описанию. Хотя в поперечном направлении отверстия расположены на равном расстоянии, расстояние между двумя, по существу, параллельными рядами с поперечной ориентацией изменяется, и в машинном направлении положение отдельных отверстий меняется вдоль относительно прямых линий (фигура 6). Таким образом, при двумерном анализе, геометрическое распределение отверстий является полностью неравномерным с единственной прямой, строгой зависимостью в одном измерении: равномерный промежуток между отверстиями вдоль поперечного ряда отверстий.

Получение такого нерегулярного расположения отверстий является следствием электронного управления лазером. Частота импульсов лазера задается генератором, который может генерировать "свободные" колебания (то есть без синхронизации) с частотой, определяемой программной командой gpf (см. выше). Однако время между выполнением двух строк программы не является постоянным. Поскольку отсутствует синхронизация частоты импульсов генератора (генерирующего импульсы лазера) с перемещением головки Galvo, отсутствует определенность положения первого отверстия в данном ряду отверстий.

Поэтому, вероятно, всегда существует некоторая исходная точка линии перемещения при включенном лазере (точка в пространстве, задаваемая командой wpa, в нашем случае х=160; y=4), но из-за отсутствия синхронизации с генератором не существует определенная точка во времени (время начала) и поэтому не существует определенное положение первого отверстия в заданном поперечном ряду отверстий.

Пример 2: Испытания коллагеновой пленки, перфорированной лазером, изготовленной по примеру 1.

Под микроскопом провели оценку размера и формы 50 отверстий. Определили, что отверстия имели, по существу, форму круга, со средним значением эллиптичности 0,042 (см. фигуру 7). Среднее значение диаметра составило 620 мкм со среднеквадратичным отклонением 50 мкм.

Гантелеобразные образцы (общая длина 11,6 см, ширина узкой параллельной части 15 мм, ширина на концах 25 мм) из пленки, изготовленной по примеру 1, и из ее варианта без перфорации, изготовили способом штамповки как в машинном направлении, так и в поперечном направлении. Прочность на разрыв и растяжимость гантелеобразного образца измеряли при температуре 21°С/60% относительной влажности на машине UTS 3/205 для испытания прочности на разрыв (UTS Testsysteme GmbH, D-89079 Ulm-Einsingen, Германия). Скорость при испытании составляла 100 мм/минуту. Среднее количество отверстий в узкой параллельной части испытуемого образца перфорированной пленки составило 6. Испытуемый образец выдержали перед испытаниями для кондиционирования в течение 2 часов при температуре 21°С/60% относительной влажности. Измерения проводили с использованием 10 образцов каждого отдельного образца пленки. Прочность на разрыв определяли как силу, требуемую для разрыва испытуемого образца, разделенную на площадь исходного поперечного сечения испытуемого образца в его узкой параллельной части. Растяжимость определяли как степень растяжения в точке разрыва пленки. Полученные результаты представлены на фигурах 8 и 9.

Рулон пленки длиной 100 м, изготовленной по примеру 1 был загружен в аппликатор Naturin Coffi-A для имитации условий промышленного применения. Испытания проводили в соответствии с рабочей инструкцией Naturin PAKО0031, в соответствии с которой коллагеновую пленку рывками разматывали с картонной втулки рулона. В следствие исключительной корреляции между характеристиками пленки, полученными в результате этих испытаний, и характеристиками при промышленном применении, эти испытания приняты в качестве внутренних стандартных испытаний компании Naturin, проводимых для контроля качества продукции Coffi®, при которых используют определенную схему отбора образцов. Только материал, прошедший испытания без разрывов, соответствует условиям продажи.

Перфорированная коллагеновая пленка, изготовленная по примеру 1 прошла испытания без разрыва.

Пример 3: Испытания возможности изготовления и использования черной коллагеновой пленки, перфорированной лазером.

Изготовили рулон черной коллагеновой пленки Naturin длиной 100 м, шириной 47 см, на основе пленки производства компании Naturin GmbH & Co., Weinheim, Германия, имеющей рН 4,5 и вес единицы площади 31 г/м2, которую перфорировали в соответствии с описанием примера 1. Перфорировали центральный коридор пленки шириной 32 см, оставляя с каждой стороны неперфорированные края шириной 7,5 см. Расположение отверстий соответствовало схеме "6/10/10".

Полученную в результате перфорированную черную коллагеновую пленку загрузили в аппликатор Naturin Coffi-A для имитации условий промышленного применения. Перфорированная черная коллагеновая пленка прошла испытания без разрыва.

Пример 4: Испытания возможности изготовления и использования коллагеновой пленки цвета карамели, перфорированной лазером.

Изготовили рулон стандартной коллагеновой пленки Naturin длиной 100 м, шириной 57 см цвета карамели, на основе пленки производства компании Naturin GmbH & Co., Weinheim, Германия, имеющей рН 4,8 и вес единицы площади 32 г/м2, которую перфорировали аналогично описанию примера 1. На первом этапе перфорацию пленки проводили в коридоре шириной 26 см, причем левый край коридора был расположен на расстоянии 2,5 см от левой кромки пленки. На втором этапе перфорацию пленки проводили в другом коридоре шириной 26 см, при этом правый край этого коридора был расположен на расстоянии 2,5 см от правой кромки пленки. Таким образом, полученная в результате пленка с каждой стороны имела края без перфорации шириной 2,5 см. Расположение отверстий соответствовало схеме "6/10/10".

Полученную в результате перфорированную коллагеновую пленку цвета карамели, загрузили в аппликатор Naturin Coffi-A для имитации условий промышленного применения. Перфорированный продукт прошел испытания без разрыва.

Пример 5: Испытания возможности изготовления и использования кислой коллагеновой пленки, перфорированной лазером.

Рулон не нейтрализованной коллагеновой пленки длиной 100 м, шириной 47 см, имеющей рН 2,8, но с химическим составом, соответствующим пленке в примере 1, перфорировали в соответствии с описанием примера 1. Вес единицы площади пленки составлял 29,5 г/м2. Центральный коридор пленки шириной 32 см был перфорирован так, что с каждой стороны оставались неперфорированные края шириной 7,5 см. Полученную в результате перфорированную не нейтрализованную коллагеновую пленку загрузили в аппликатор Naturin Coffi-A для имитации условий промышленного применения. Перфорированная кислая коллагеновая пленка прошла испытания без разрыва.

Пример 6: Изготовление и испытания перфорированных коллагеновых пленок различающихся по среднему размеру отверстий и по среднему значению промежутка между отдельными отверстиями.

Рулоны стандартной черной коллагеновой пленки Naturin длиной 100 м, шириной 47 см производства компании Naturin GmbH & Co., Weinheim, Германия, имеющей рН 4,5 и вес единицы площади 31 г/м2, перфорировали, по существу, в соответствии с описанием примера 1, однако с различным расположением отверстий. Номер партии, производственная линия и дата изготовления всех рулонов были идентичны. Перфорацию пленок провели в центральном коридоре шириной 32 см, оставляя с каждой стороны неперфорированные края шириной 7,5 см. В Таблице 1 приведен краткий обзор данных подготовленных образцов и параметров лазера, отрегулированных, соответственно, для получения требуемых образцов:

Прочность на разрыв образцов в форме гантели, вырезанных из отдельных продуктов, а также из неперфорированного контрольного образца исследовали на машине для испытания прочности на разрыв в соответствии с пояснениями примера 2. Результаты испытаний представлены на фигурах 10 и 11.

Как было отмечено выше и как можно было ожидать, значения прочности на разрыв и растяжимости перфорированных образцов были более низкими, чем соответствующие параметры неперфорированных образцов. Очевидно, что при повышении плотности перфорации механическая прочность и растяжимость пленки снижаются. Измерения также показали, что влияние расстояния между соседними отверстиями является более выраженным, чем влияние диаметра отверстий. При этом, например, прочность на разрыв образца с кодом "8/10/10" не значительно ниже, чем у образца с кодом "4/10/10", но прочность на разрыв образцов типа "х/10/10" всегда заметно ниже, чем у соответствующих образцов типа "х/20/20" (х=4 и х=8).

Пример 7: Испытания перфорированных коллагеновых пленок при промышленном производстве ветчины.

Неперфорированная стандартная пленка Coffi®, а также отдельные образцы перфорированных коллагеновых пленок, изготовленные в соответствии с описанием примера 6, испытывали в условиях промышленного производства ветчины. Перфорированный испытуемый материал соответствовал следующим кодам: "8/20/20"; "6/10/10"; "4/10/10"; "2/10/10". Образец типа "2/10/10" был изготовлен из другой партии пленки, чем другие образцы.

Использованное оборудование для набивки представляло собой расфасовщик порций Handtmann-Piereder PX-94 NC, который использовали совместно с наполнителем Handtmann-Piereder HVF 90, поскольку в этой комбинации установок проявляются более жесткие условия набивки, чем при использовании другого оборудования, в отношении захвата воздуха или пара между мясом и пленкой. В мясо, подготовленное для набивки, закачали 60% рассола (по отношению к весу мяса). Вес ветчины после набивки составил 2,1 кг. Скорость набивки составляла приблизительно 8 порций/минуту. Продукты, приготовленные в результате набивки в ходе испытаний, не подвергали проколам вручную после набивки. При использовании неперфорированной пленки провели набивку только приблизительно 30 образцов ветчины для ограничения количества отсортованных конечных продуктов. Для оценки каждого типа перфорированной пленки проводили набивку, по меньшей мере, 250 порций ветчины. Полученные продукты проходили оценку немедленно после набивки и, во второй раз, после варки. Результаты испытаний представлены на фигуре 2.

Испытания показали, что при использовании стандартной неперфорированной коллагеновой пленки после набивки совершенно необходимо использовать последующее прокалывание вручную, для предотвращения отбраковки продукта из-за образования поверхностных кратеров, по существу, для всех изготовленных образцов ветчины. При стандартном производстве ветчины, даже несмотря на проколы, выполняемые вручную после набивки, средний уровень отбраковки продукта составил до 6%, при использовании неперфорированной коллагеновой пленки с расфасовщиком порций Handtmann-Priereder РХ-94 NC.

Как видно по результатам, представленным на фигуре 2, можно сделать следующие три вывода:

1. Диаметр отверстий не должен быть слишком малым, чтобы обеспечивалась возможность выхода захваченного воздуха. Очевидно, что отверстия с диаметром 200 мкм частично закупориваются жидкостью, содержащей белок, присутствующей на поверхности мяса при набивке.

2. Диаметр отверстий не должен быть слишком большим для предотвращения нежелательных потерь веса и образования пузырей из белка на поверхности получаемой в результате ветчины из-за просачивающейся через отверстия жидкости, содержащей белок. Этот отрицательный эффект становится более выраженным, если консистенция мяса, используемого для заполнения будет "более жидкой" из-за высокого содержания закачиваемого рассола. Диаметр 800 мкм представляет собой верхний предел.

3. Плотность отверстий не должна быть слишком малой. Расстояние 20 мм между соседними отверстиями (что соответствует 2 500 отверстий/м2) является слишком большим и не позволяет исключить образование поверхностных кратеров с размерами, которые требуют отбраковки существенного количества конечного продукта.

Из результатов, приведенных на фигуре 2, можно сделать вывод, что материал с кодом "6/10/10" (10000 отверстий/м2 в перфорированной области) представляет собой предпочтительный вариант для всех испытуемых образцов.

Пример 8: Влияние формы и размера отверстий на механические свойства перфорированных коллагеновых пленок.

Характеристики коллагеновой пленки на аппликаторе Coffi-A (см. пример 2), ее механическую прочность и растяжимость определяли как функцию размера и формы перфораций. Образцы с, по существу, круглыми отверстиями были изготовлены в соответствии с описаниями примеров, приведенных выше. Образцы "ov1" и "ov2" с овальными отверстиями были изготовлены путем программирования соответствующих параметров лазера следующим образом:

Длинная ось полученных, таким образом, овальных отверстий, была расположена в поперечном направлении. Расстояние между отдельными отверстиями соответствовало схеме "10/10".

Эллиптичность овальных отверстий определяли как разницу между длиной экваториального и полярного полудиаметров, разделенную на длину экваториального диаметра приблизительно эллиптического отверстия. Эллиптичность полученных овальных отверстий была определена равной 0,17 для образца "ov1" и 0,31 для образца "ov2". Средняя длина длинной (экваториальной) оси овальных отверстий для образца "ov1" была равной 970 мкм и для образца "ov2" была равной 1600 мкм. Длина их коротких (полярных) осей составляла 645 мкм (образец "ov1") и 600 мкм (образец "ov2").

Рулоны полученной в результате коллагеновой пленки длиной 100 м загрузили в аппликатор Naturin Coffi-A для имитации промышленных условий применения. Все пленки с, по существу, круглыми отверстиями прошли испытания без разрыва. Рулон длиной 100 м образца "ov1" разорвался 3 раза, и рулон образца "ov2" имел частые разрывы. При испытаниях на аппликаторе только материал, в котором не происходят разрывы, считается приемлемым.

Образцы в форме гантели, вырезанные из отдельных образцов пленки, вырезали как в машинном направлении, так и в поперечном направлении. Измерения прочности на разрыв и растяжимости проводили в соответствии с примером 2. Полученные результаты представлены на фигурах 12 и 13.

Прочность на разрыв в машинном направлении образцов несколько ниже по сравнению с прочностью на разрыв в поперечном направлении по двум причинам: с одной стороны, контрольный образец пленки уже проявляет это свойство и, с другой стороны, отверстия не являются идеально круглыми: они проявляют эллиптичность от 0,02 до 0,05 (образец с кодом "8/10/10" проявляет еще более выраженную эллиптичность, равную 0,10), причем экваториальная ось эллипса параллельна поперечному направлению.

Можно видеть, что прочность на разрыв в поперечном направлении образцов с овальными отверстиями ("ov1" и "ov2") выше, чем соответствующие значения прочности образцов с кодами от "4/10/10" до "8/10/10" (фигура 12). Особенно удивительно наблюдать, что прочность на разрыв в поперечном направлении образца "ov2" (средний размер отдельного овального отверстия: 753600 мкм2) существенно выше, чем у образца с кодом "4/10/10", который имеет, по существу, круглые отверстия (средний размер отдельных отверстий: 125600 мкм2). Это наблюдение представляет собой другую подсказку, что только размер отдельных отверстий не может преимущественно определять механические свойства перфорированной коллагеновой пленки.

Вместо этого было удивительно видеть, что размер перфораций не оказывает большое влияние, но что форма перфораций преимущественно определяет механические свойства перфорированной пленки. Например, на фигуре 13 показана растяжимость пленки, как в машинном, так и в поперечном направлении. Растяжимость в поперечном направлении всех образцов, по существу, имеет одинаковый уровень, с некоторыми флуктуациями, независимо от размера перфораций. Значения степени растяжимости в машинном направлении образцов с кодами "4/10/10", "5/10/10", "6/10/10" и "8/10/10" проявляют несколько большую степень флуктуации, но все еще могут рассматриваться как находящиеся на одном уровне. Это наблюдение подтверждает вывод о том, что в первом приближении размер перфорации не является критическим в отношении механических свойств перфорированной коллагеновой пленки, по меньшей мере, в рассматриваемом диапазоне значений диаметра. Однако падение степени растяжимости в машинном направлении наблюдается при переходе образцов с, по существу, круглыми отверстиями к образцам с отверстиями, имеющими выраженную эллиптичность. Хотя средний размер перфорации образца ov1 (величина, определяемая под микроскопом: 491000 мкм2) практически идентичен этому значению для образца "8/10/10" (502400 мкм2), растяжимость в машинном направлении образца ov1 падает до величины 20%, которая ранее была определена, как недостаточная величина (USP 5885634), и результаты испытаний на аппликаторе Coffi-A, который имитирует пример промышленного применения, подтверждают этот вывод (см. выше).

Таким образом, лабораторные результаты были также подтверждены характеристиками пленки, полученными в результате испытаний, имитирующих условия практического применения. Таким образом, можно сделать неожиданный вывод, что на полезные свойства перфорированной коллагеновой пленки в значительно большей степени влияет форма отдельных отверстий (выраженная в виде "эллиптичности"), чем размер отдельных отверстий.

Пример 9: Изготовление и испытания перфорированных коллагеновых пленок с уменьшенным весом единицы площади.

Образец коллагеновой пленки с низким значением веса единицы площади перфорировали аналогично описанию, приведенному в примере 1. Этот образец имел такой же состав, как описано в примере 1, но его вес единицы площади составлял только 23,9 г/м2. Компоновка перфорации соответствовала схемам "4/10/10", "4/20/20", "6/10/10" и "6/20/20". Значения прочности на разрыв и растяжимости полученных в результате продуктов измеряли с использованием способа, описанного в примере 2. Результаты представлены на фигурах 14 и 15.

Данные предела прочности на разрыв и растяжимости отдельных образцов с малой толщиной не существенно ниже, чем данные, полученные для соответствующего перфорированного образца, изготовленного на основе пленки со стандартным весом единицы площади, составляющим приблизительно 30 г/м2. Это указывает на тот факт, что, если такое требуется по условиям рынка, можно обеспечить поставку перфорированной коллагеновой пленки с таким малым весом единицы площади, как 20 г/м2.

Пример 10: Изготовление и испытания перфорированных коллагеновых пленок, имеющих очень малое расстояние между отдельными отверстиями.

Два образца стандартной коллагеновой съедобной пленки Naturin (Coffi®) шириной 47 см перфорировали аналогично способу, описанному в примере 1, однако при этом существенно повысили плотность перфорации. Компоновка перфорации соответствовала схемам "6/05/05" (что соответствовало 40000 отверстий/м2 в области перфорации) и "6/03/03" (98 898 отверстий/м2). Прочность на разрыв и растяжимость полученных в результате продуктов, а также контрольной пленки перфорированного образца типа "6/10/10" (10000 отверстий/м2) измеряли с использованием способа, описанного в примере 2. Результаты представлены на фигурах 16 и 17.

При этом было явно показано влияние плотности перфорации на механические параметры коллагеновой пленки.

Выраженные различия между значениями прочности на разрыв в машинном и поперечном направлении, измеренные для образцов с высокой плотностью перфорации указывают на то, что в случае высокой плотности перфорации наличие "микроэллиптичности" перфорации становится более существенным фактором по отношению к механическим свойствам пленки, чем в случае низкой плотности перфорации.

Полученный в результате материал с высокой плотностью перфорации затем загрузили в аппликатор для имитации условий промышленного применения. Неожиданно, оба образца с кодами "6/05/05" и "6/03/03" прошли испытания без разрывов. Этот результат был в особенности неожиданным с учетом описания ЕР 0711321, в котором рекомендуется избегать расстояния между отдельными отверстиями меньше 16 мм в поперечном и меньше 20 мм в машинном направлении.

Прочность на разрыв в машинном направлении, измеренная для образца с кодом "6/03/03" (21 Н/мм2) имела наименьшие значения, измеренные в ходе данного исследования. Тем не менее, соответствующий образец пленки прошел испытания на аппликаторе. Из этого факта был сделан вывод, что механическая прочность, соответствующая значению прочности на разрыв 21 Н/мм2, в общем, является достаточной для соответствия требованиям использования на практике.

Пример 11: Применение перфорированных коллагеновых листов для приготовления ветчины.

Листы (57 см × 50 см) из перфорированной коллагеновой пленки длиной 50 см изготовили путем вырезания из узкой длинной полосы материала из рулона длиной 100 м, шириной 57 см перфорированной коллагеновой пленки (код перфорации "6/10/10"; образец перфорирован в соответствии с примером 4) с использованием определенного резательного оборудования. Вареную ветчину приготовили с использованием следующей последовательности операций:

Лист разложили на рабочем столе. Два куска свиного мяса (часть ноги и мякоти верхней части свиного бедра), закачанные 30% рассола (от веса мяса) поместили в центр области, образованной пленкой, и пленку обернули вокруг мяса. Обернутое мясо вручную пропустили через широкое отверстие аппликатора сетки (ТНР 100, Schaub Maschinenfabrik, Гамбург) с установленной на него сетью (Avo 28/3, трехкратное усиление). Обернутое мясо затем протолкнули в сеть, растянутую аппликатором сетки. После того, как обернутое мясо было полностью помещено в сетку, сетку обрезали, и два открытых конца продукта в сетке закрыли вручную с помощью зажима. Помещенный в сетку продукт затем уронили для придания ему овальной формы. Для продукта не выполнялось прокалывание вручную. Без предварительной дегазации промежуточный продукт, приготовленный таким образом, подвергли окончательной варке и коптили для придания ветчине, приготовленной в сети, веса, соответствующего массе приблизительно 3,5 кг. После удаления сетки поверхность ветчины проверили на наличие поверхностных кратеров, образованных в результате захвата воздуха и/или пара, между пленкой и мясом.

Изготовили 10 образцов ветчины с использованием неперфорированных листов ("продукты N") и 50 образцов ветчины приготовили с использованием листов из перфорированной коллагеновой пленки ("продукты Р"). На поверхности 7 из 10 образцов "продукта N" образовались неприемлемые поверхностные кратеры с диаметром до 4 см. На поверхности 3 из 50 образцов "продукта Р" появились незначительные поверхностные кратеры с диаметром меньше 5 мм, которые не привели к отбраковке продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛАГЕНОВАЯ ПЛЕНКА ДЛЯ ОБЕРТЫВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ОБЕРТЫВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ И ПИЩЕВОЙ ПРОДУКТ | 1994 |

|

RU2126212C1 |

| АРМИРОВАННАЯ ПЛЕНКА ДЛЯ ПАКЕТИРОВАНИЯ ГРУЗОВ | 2015 |

|

RU2701918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ КОЛЛАГЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2115320C1 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ ПЛЕНКИ РАЗРЫВУ | 2011 |

|

RU2534237C1 |

| СПОСОБ ИМПЛАНТАЦИИ БИОЛОГИЧЕСКОГО МАТЕРИАЛА В ОРГАНИЗМ | 2013 |

|

RU2577974C2 |

| ПЛЕНКА ДЛЯ УПАКОВКИ ПРОДУКТОВ | 2004 |

|

RU2344146C2 |

| ПЕРФОРИРОВАННАЯ ПЛЕНКА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 1992 |

|

RU2126672C1 |

| ПЛЕНКИ, ИЗГОТОВЛЕННАЯ ИЗ НИХ УПАКОВОЧНАЯ ТАРА И СПОСОБЫ ПРИМЕНЕНИЯ | 2006 |

|

RU2418809C2 |

| КОЛЛАГЕНОВЫЕ МАТЕРИАЛЫ, ПЛЕНКИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2455322C2 |

| ПЛЕНКА ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2295863C2 |

Изобретение относится к коллагеновой пленке с множеством отверстий, поставляемой в рулонах или в форме листов и используемой в качестве обертки пищевого продукта. Отверстия в пленке выполнены с использованием лазера и имеют идеально круглую форму и/или отклоняющуюся от идеально круглой формы со средним значением эллиптичности меньше 0,17, причем эти отверстия расположены по отношению друг к другу на расстоянии от 3 мм до 14 мм. Благодаря такому достаточно малому расстоянию между отдельными отверстиями, обеспечивается выход воздуха или пара, захваченного между пленкой и завернутым в нее пищевым продуктом. При этом пленка имеет соответствующие механические свойства, а именно механическую прочность и растяжимость, что позволяет использовать ее при производстве вареной ветчины или при проведении аналогичных операций в промышленных условиях. 5 н. и 14 з.п. ф-лы, 17 ил.

загрузку рулона перфорированной плоской коллагеновой пленки, выполненной по п.1 в устройство аппликатора, на котором установлена эластичная сетка,

заполнение пищевым продуктом перфорированной коллагеновой пленки с одновременным помещением в эластичную сетку обернутого пищевого продукта, при этом одновременно, по существу, весь воздух, первоначально захваченный между пленкой и пищевым продуктом, выходит через отверстия,

закрытие одного или обоих концов эластичной сетки с использованием зажимов или завязывания узлом.

раскладывание листа перфорированной плоской коллагеновой пленки, выполненной по п.1,

помещение пищевого продукта на приготовленную таким образом пленку,

оборачивание перфорированной коллагеновой пленки вокруг пищевого продукта,

пропускание полученного таким образом промежуточного продукта через аппликатор сетки для помещения его в эластичную сетку,

закрытие одного или обоих концов эластичной сетки с использованием зажима или завязывания узлом.

| WO 9504102 A, 09.02.1995 | |||

| DE 19854769 A, 31.05.2000 | |||

| US 3917862 A, 04.11.1975 | |||

| EP 0845336 A, 03.06.1998. |

Авторы

Даты

2006-12-20—Публикация

2001-08-21—Подача