Изобретение относится к лакокрасочным материалам, а именно к области разработок составов эмалей, предназначенных для защитно-декоративных покрытий из дерева, металлических поверхностей деталей машин, приборов, эксплуатируемых внутри помещений, в атмосферных условиях и агрессивных средах.

Известен состав для покрытия по А.С. 1031998, включающий бутилкаучук, пластификатор - талловое масло и лак пентафталевый ПФ-064, стабилизатор - смесь первичных алифатических аминов С17-C20, наполнитель, пигменты и органические растворители, при следующем соотношении компонентов, маc. ч.:

Бутилкаучук - 100

Талловое масло - 27,0

Лак пентафталевый ПФ-064 - 6,0

Смесь первичных алифатических аминов С17-С20 - 1,5-8,4

Наполнитель - 666-748

Пигменты - 435-655

Органические растворители - 898-1510

Недостатком данного состава для покрытия является то, что он имеет недостаточную прочность к удару - 5 Дж.

Наиболее близкой по технической сущности к предлагаемому составу является "Состав для покрытия" по патенту 2118644, МПК С 09 Д 123/22, включающий бутилкаучук, эпоксидно-диановую смолу (пластификатор) марки 7Д-20, стеарат цинка (металлосодержащий стабилизатор), наполнитель, аэросил А-380 (матирующая добавка), пигменты и органические растворители, при следующем соотношении компонентов, мас. ч.:

Бутилкаучук - 100

Эпоксидно-диановая смола ЭД-20 - 3,2-9,5

Стеарат цинка - 4,0-10,8

Наполнитель - 260-410

Аэросил А-380 - 1-3

Пигменты - 56-223

Органические растворители - 490-650

Недостатком этого состава для покрытия является то, что он имеет недостаточную прочность к удару - 5-6 Дж и недостаточную стойкость пленки к воздействию переменных температур от +45 до -45oС, всего 10 циклов.

Задачей изобретения является создание состава для покрытия, обладающего повышенной прочностью пленки к удару и высокой стойкостью пленки к воздействию переменных температур от +45 до -45oС при сохранении значений остальных показателей состава для покрытия.

Поставленная задача достигается тем, что состав для покрытия, включающий бутилкаучук, пигменты, наполнитель, пластификатор, металлосодержащий стабилизатор, матирующую добавку и органические растворители, содержит бутилкаучук, модифицированный каолином, при их массовом соотношении (43-45):(55-57) и в качестве пластификатора содержит флотореагент-оксаль, диэтиленгликоль и воду, при следующем соотношении компонентов, мас. %:

Бутилкаучук, модифицированный каолином, при их массовом соотношении (43-45):(55-57) - 40-58

Пигменты - 5,0-35

Наполнитель - 20-40

Флотореагент-оксаль - 0,1-1,0

Диэтиленгликоль - 0,5-3,5

Вода - 0,5-2,5

Металлосодержащий стабилизатор - 2,0-4,0

Матирующая добавка - 0,2-1,0

Органические растворители - Остальное

В предлагаемой лакокрасочной композиции используют:

1. В качестве полимерного связующего - бутилкаучук марок "БФ", 1675 Ни1570С, ТУ 36-103167-89 и ТУ 2294-034-05 766801-95.

2. Модифицирующая добавка - каолин, ГОСТ 19608-84, ГОСТ 21285-75 и ТУ 21-5494310-001-92.

3. В качестве пластификатора используются

- флотореагент-оксаль марки Т-66, Т-92 по ТУ 2452-029-05766801-94;

- диэтиленгликоль по ГОСТ 10136-77;

- вода, ГОСТ Р 51232-98.

4. В качестве металлосодержащего стабилизатора используются:

- стеарат цинка по ТУ 6-09-17-257-88, ТУ 6-09-17-262-88, ТУ 6-09-17-279-90;

- стеарат кальция по ТУ 6-22-05800185-722-83, ТУ 6-09-4104-87.

5. В качестве наполнителя используются:

- тальк марок ТК-1, ТРПН по ГОСТ 13145-85, ГОСТ 19729-74;

- кварц молотый пылевидный по ГОСТ 9077-82;

- известняковая мука по ГОСТ 14050-78;

- мел, ГОСТ 12085-88 и ТУ 21-020860-06-92.

6. В качестве матирующей добавки используются:

- аэросил марок А-175, А-300, А-380 по ГОСТ 14922-77;

- белая сажа, ГОСТ 18307-78.

7. Пигменты:

- двуокись титана марки Р-02 по ГОСТ 9808-84;

- сурик железный по ГОСТ 8135-74;

- охра сухая марки 0-2, ТУ 301-10-019-90;

- окись хрома марки ОХП-1, ОХП-11, ГОСТ 2912-79;

- лазурь железная, ГОСТ 21121-75;

- пигмент голубой фталоцианиновый марки 23У по ТУ 6-36-05011400-17-92;

- пигмент алый, ГОСТ 8567-73;

- пигмент красный железоокисный марки КО-1, К, К-2, ТУ 6-10-602-86;

- пигмент желтый железоокисный марок Ж-0, Ж-1, Ж-2, ГОСТ 18172-60;

- пигмент зеленый марки "О" по ТУ 6-38-05800-142-82-0-92;

- углерод технический марки К-354, ГОСТ 7885-86;

- лак бордо "СМ" ТУ 6-14-240-80.

8. Органические растворители:

- спирт бутиловый, ГОСТ 5208-81;

- толуол каменноугольный, ГОСТ 9880-76;

- уайт-спирит, ГОСТ 3134-76;

- нефрас, ТУ 38-101-1026-85.

Для обеспечения возможности загрузки бутилкаучука на технологическое оборудование (смеситель, реактор), равномерного распределения его по объему в смеси компонентов и сокращения времени растворения в растворителе брикеты бутилкаучука весом 30 кг необходимо измельчить до размеров не более 12 мм. Немодифицированный измельченный бутилкаучук слипается и снова образует брикеты. Модификация бутилкаучука каолином при их весовом соотношении (43-45): (55-57), полученном экспериментальным путем, обеспечивает измельчение частиц каучука до нужных размеров, сохраняет эти размеры в процессе хранения и решает поставленную задачу изобретения. При весовом значении каолина менее 55 мас. % происходит слипание бутилкаучука, а более 57 мас.% - каолин модифицирующего действия не оказывает.

Пример конкретного выполнения

Первый этап. Модификация бутилкаучука каолином. Брикеты бутилкаучука весом до 30 кг предварительно разрезают пмевмоножом на куски произвольной формы размером 200 х 300 х 150 мм.

На вальцы с рифленой поверхностью бочек, работающих с фрикцией 1:1,27 загружают одновременно бутилкаучук и каолин при их массовом соотношении (43-45): (55-57) 3-5 минут при температуре валков 60-75oС. Отвальцованная масса продавливается через отверстия формующих колец и срезается дисковыми ножами на таблетки произвольной формы.

Второй этап. Получение суховальцованной каучуковой композиции. В смесителе типа СМ-400 без обогрева смешивают 40 мас.% модифицированного каолином бутилкаучука, 0,1 мас.% флотореагента-оксаль, 0,5 мас.% диэтиленгликоля, 0,5 мас. % воды, 2 мас.% стеарата кальция, 20 мас.% талька, 0,2 мас.% аэросила и 5,0 мас.% пигментов в течение 30-35 минут. Смесь обрабатывают на вальцах с рифленой поверхностью бочек, работающих с фрикцией 1:1,27, при температуре 75-80oC в течение 3-5 минут и, продавливая через отверстия формующих колец, получают таблетку толщиной 12 мм суховальцованной каучуковой композиции.

Третий этап. Получение состава для покрытия. Состав для покрытия готовят по общепринятой технологии в смесителе с роторно-струйной или лопастной мешалкой путем растворения в органических растворителях суховальцованной каучуковой композиции при перемешивании в течение 30-60 минут при комнатной температуре.

Состав для покрытия наносят на чистую сухую поверхность кистью, валиком, пневматическим распылителем, наливом.

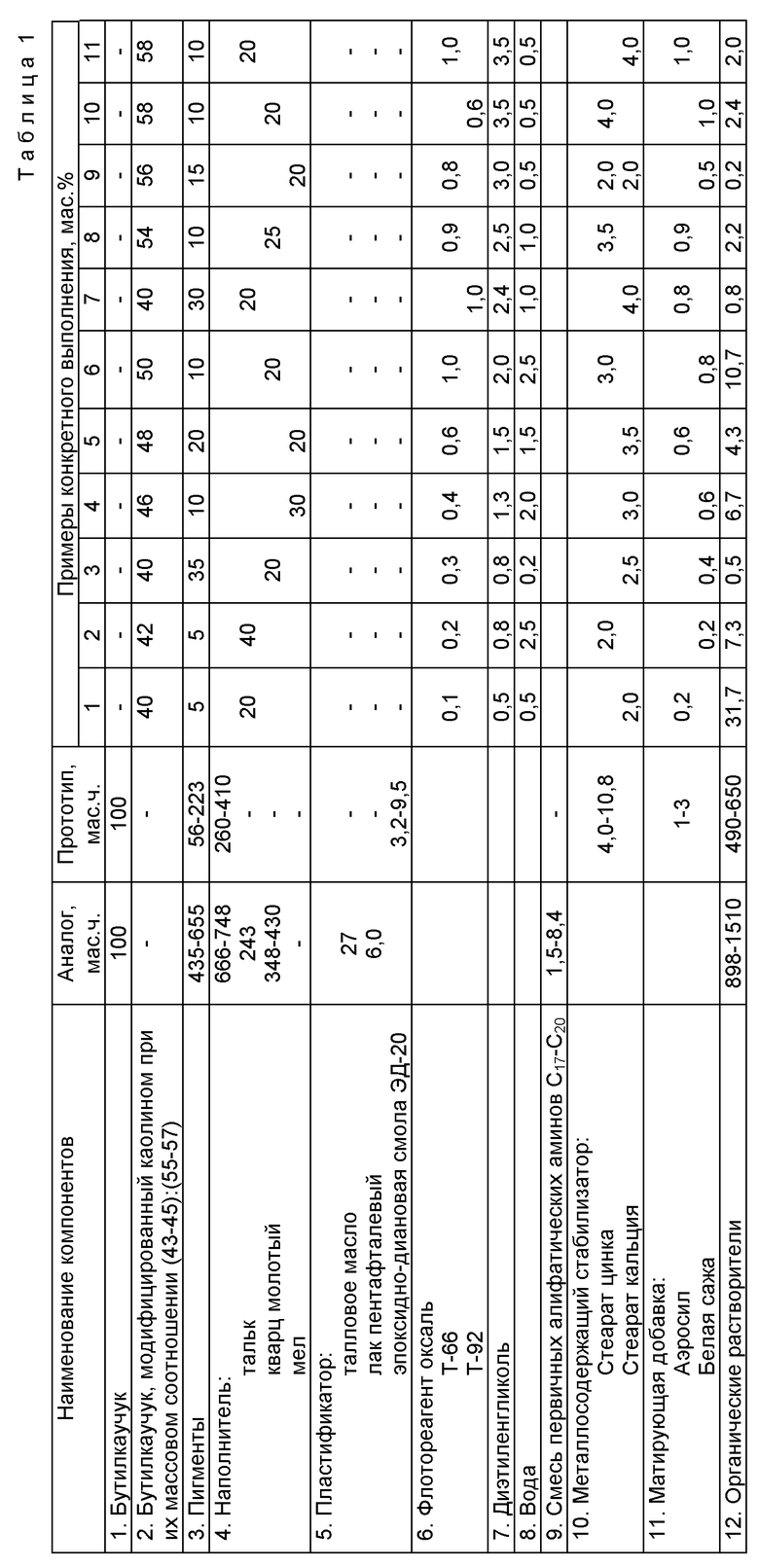

В таблице 1 приведены примеры конкретного выполнения компонентного состава для покрытия.

В таблице 2 приведены свойства состава для покрытия в сравнении с известным составом. Из таблицы 2 видно, что состав для покрытия по изобретению обладает повышенной прочностью пленки к удару 6,5-10 Дж и высокой стойкостью пленки к воздействию переменных температур от +45 до -45oС (40-48) циклов при сохранении значений остальных показателей состава для покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМСОДЕРЖАЩИЙ СОСТАВ ДЛЯ ЗАЩИТЫ ПОКРОВОВ КАБЕЛЯ | 2000 |

|

RU2176259C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2173325C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2203915C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОСНОВЫ ЛИПКОЙ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2000 |

|

RU2169745C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2001 |

|

RU2212423C2 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 2002 |

|

RU2217457C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2208027C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2208028C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2209821C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1999 |

|

RU2168529C2 |

Изобретение относится к лакокрасочным материалам, предназначенным для защитно-декоративных покрытий изделий из дерева, металлических поверхностей, деталей машин, приборов, эксплуатируемых внутри помещений, в атмосферных условиях и агрессивных средах. Состав для покрытия содержит 46-58 мас.% бутилкаучука, модифицированного каолином, при их массовом соотношении (43-45): (55-57), 0,5-3,5 мас.% диэтиленгликоля, 0,1-1,0 мас.% флотореагента-оксаль, 0,5-2,5 мас.% воды, 2-4 мас.% металлического стабилизатора, 20-40 мас.% наполнителя, 0,2-1,0 мас.% матирующей добавки, 5-35 мас.% пигментов, остальное - органические растворители. Технической задачей изобретения является повышение прочности пленки к удару 6,5-10 Дж и стойкости пленки к воздействию переменных температурных от +45 до -45oС в течение 40-48 циклов. 2 табл.

Состав для покрытия, включающий бутилкаучук, пигменты, наполнитель, пластификатор, металлосодержащий стабилизатор, матирующую добавку и органические растворители, отличающийся тем, что состав содержит бутилкаучук, модифицированный каолином, при их массовом соотношении (43-45): (55-57) и в качестве пластификатора содержит флотореагент-оксаль, диэтиленгликоль и воду при следующем соотношении компонентов, мас. %:

Бутилкаучук, модифицированный каолином, при их массовом соотношении (43-45): (55-57) - 40-58

Пигменты - 5,0-35

Наполнитель - 20-40

Флотореагент-оксаль - 0,1-1,0

Диэтиленгликоль - 0,5-3,5

Вода - 0,5-2,5

Металлосодержащий стабилизатор - 2,0-4,0

Матирующая добавка - 0,2-1,0

Органические растворители - Остальное

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1997 |

|

RU2118644C1 |

| Состав для покрытия | 1981 |

|

SU1031998A1 |

| Состав для покрытия | 1989 |

|

SU1740394A1 |

| Композиция для противокоррозионного покрытия | 1989 |

|

SU1627550A1 |

| JP 53146732 A, 20.12.1978. | |||

Авторы

Даты

2002-03-20—Публикация

2001-01-30—Подача