Изобретение относится к способам сжигания газообразного топлива в промышленных печах, в которых в качестве окислителя используется кислород или воздух, обогащенный кислородом, и одним из требований является повышенная радиационная составляющая факела в суммарном тепловом потоке.

Известны способы сжигания газообразного топлива, при которых с целью снижения выхода оксидов азота топливо сжигают в две стадии [1, 2]. Недостатком этих известных решений является отсутствие режимных параметров по оптимизации теплового потока от факела.

Известен также способ сжигания газа, в котором поддерживают коэффициент расхода воздуха в первичной газовоздушной смеси в пределах 0,2-0,7, а коэффициент расхода воздуха во вторичной газовоздушной смеси в пределах 0,3-0,9 [3] . Однако известное решение не может быть адаптировано к окислителю, состоящему из кислорода или воздуха, обогащенного кислородом. Кроме того, оно не преследует задачи повышения теплоотдачи от факела.

Наиболее близким по технической сущности к заявляемому изобретению является способ сжигания газообразного топлива, оптимизирующий некоторые режимные (гидродинамические) и конструктивные параметры горелки [4].

Недостатком известного способа являются невозможность влияния на радиационную составляющую факела с помощью форкамерного частичного сжигания газа, а также отсутствие режимных параметров, оптимизирующих карбюрацию газа в форкамере.

Цель настоящего изобретения состоит в оптимизации режимных параметров многостадийного сжигания газообразного топлива, направленной на повышение радиационной составляющей факела и минимизацию выхода оксидов азота.

Поставленная цель достигается тем, что в способе многостадийного сжигания газообразного топлива, заключающемся в подаче окислителя азотокислородного состава несколькими потоками и сжигании газообразного топлива в две стадии (в первой стадии - в камере предварительного горения и во второй - в струях газоазотокислородной смеси на выходе из горелки), в камере предварительного горения сжигают от 2 до 10% газообразного топлива, при этом время пребывания газообразного топлива в упомянутой камере ограничивают величиной 10-5-10-3 с. По мере возрастания концентрации кислорода в окислителе увеличивают подачу газообразного топлива в камеру предварительного горения.

Признаки, отличающие предлагаемый способ от решений в прототипе, являются существенными и отвечают критерию "новизна", т.к. не выявлены с других известных решениях.

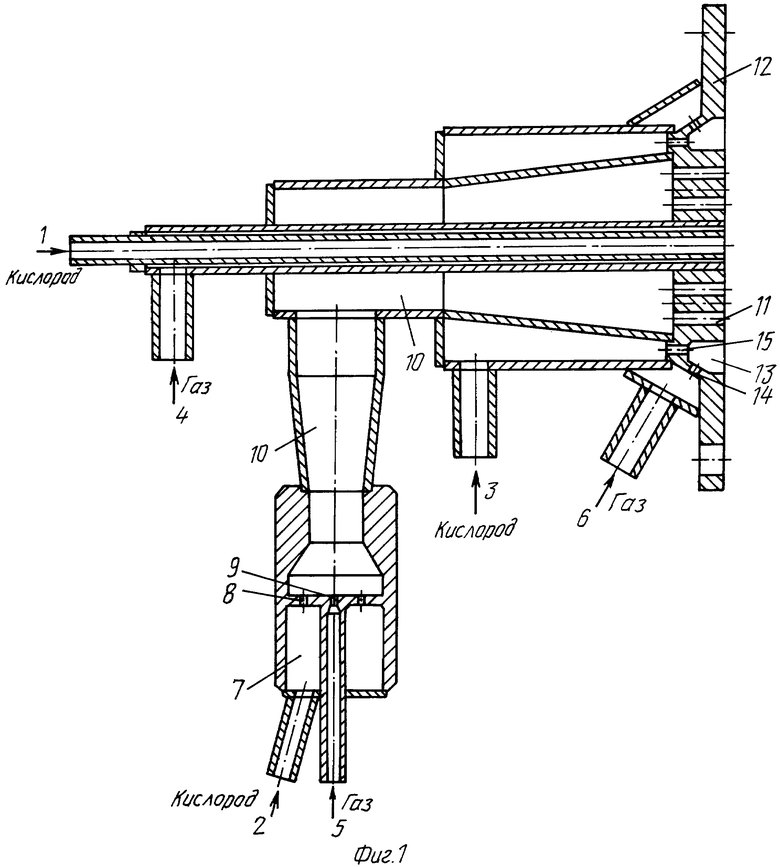

На фиг.1 представлена схема горелки, в которой реализуется предлагаемый способ, а на фиг.2 приведены результаты экспериментов на огневом стенде.

Горелка содержит три подвода окислителя азотокислородного состава 1, 2 и 3, а также три подвода газа 4, 5 и 6.

Кислород из подвода 2 поступает в кольцевой коллектор 7 с отверстиями 8, а газ из подвода 5 через отверстие 9 - в камеру предварительного горения 10. Реагирующая смесь, содержащая сажистые частицы в результате предварительного сжигания газа, истекает через отверстия 11 в торцевом диске 12 в печное пространство.

Основной подвод газа 6 поступает в кольцевой коллектор 13 через отверстия 14, в который подводится также кислород из подвода 3 через отверстия 15.

Центральный подвод кислорода 1 образует с газом из подвода 4 кольцевой стабилизирующий факел в центральной части торцевого диска 12.

Способ многостадийного сжигания газообразного топлива предназначен для печных агрегатов, в которых требуется повышенный радиационный тепловой поток от факела (например, стекловарные печи), при этом необходимо обеспечить минимальный выход оксидов азота (NOx). Такая оптимизационная задача может быть реализована с помощью предлагаемого способа.

Определяющее значение для решения этой задачи имеет камера предварительного горения 10, в которой осуществляют карбюрацию подводимого к ней газа через подвод 5.

С помощью специального эксперимента были определены оптимальные доли газообразного топлива, подводимые в камеру предварительного горения 10. В табл.1 приведены результаты эксперимента.

При карбюрации в камере предварительного смешения менее 2 % от суммарного количества газа, подводимого к горелке, сажеобразование минимально настолько, что приведенная степень черноты пламени горелки ε

По мере увеличения количества газа, подаваемого в предварительную камеру горения от 2 до 10%, экспериментально было зафиксировано возрастание концентрации сажистых частиц в факеле от 2,6 до 11,8 мг/м3. Соответственно возрастали степень черноты светящегося пламени ε

После роста доли газа, подаваемого в предварительную камеру горения, более 10% радиационная составляющая теплового потока в эксперименте начинала снижаться. Это обусловлено вероятно тем, что степень черноты пламени хотя и продолжала несколько повышаться, но снижение температурного уровня факела было более существенным. Повышение светимости факела не компенсировалось снижением его температуры, т.к. лучистый тепловой поток пропорционален температуре в 4-ой степени [qизл≈f(T)4].

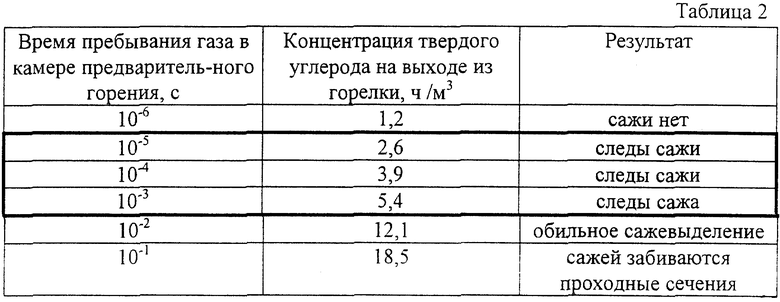

Одновременно, экспериментально было обнаружено, что время пребывания газообразного топлива в камере предварительного горения не должно превышать величины 10-5-10-3 с.

Путем изменения проходного сечения обеих частей камеры горения 10 в стендовых условиях можно было изменять время пребывания предварительной газоазотнокислородной смеси от 10-6 до 10-1 с. Результаты эксперимента представлены ниже:

Суммарная производительность горелки по газу 15,5 м3/ч.

Доля газа, подаваемого в предварительную камеру горения 0,75 м3/ч.

Далее см. табл.2 в конце описания.

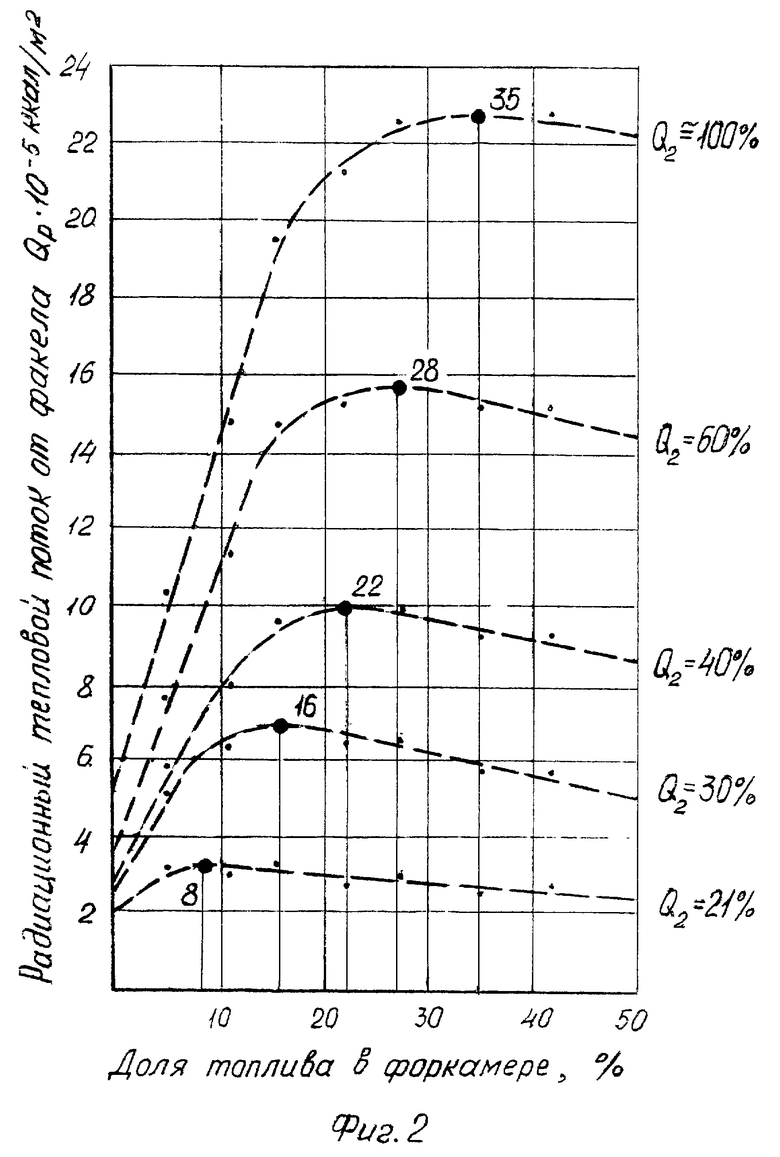

Специальный эксперимент на стенде был проведен для выявления зависимости величины теплового потока от факела и содержания в нем оксидов азота (NOх) от количества топлива, подаваемого в камеру предварительного горения и концентрации кислорода в окислителе. Результаты эксперимента представлены на фиг.2.

Согласно полученным экспериментальным данным (точки на кривых) положение максимума радиационного теплового потока от факела по мере обогащения воздушного дутья кислородом от 21 до 60% смещается в область большей доли газа, подаваемого в камеру предварительного горения. Так, максимум радиационного теплового потока от газовоздушного факела соответствует доле газа, подаваемого в камеру предварительного горения, равной 8%, а при концентрации кислорода в азотокислордной смеси 60%-(28-30%) и 100%-(35-40%).

Предлагаемый способ планируется внедрить при газокислородном отоплении стекловаренных печей.

Источники информации

1. Авт. св. СССР 1070403, кл. F 26 В 23/02, 1982 г.

2. Патент Франции 2097321, кл. F 23 D 15/00, 1970 г.

3. Авт. св. СССР 1657870, кл. F 23 D 14/ 00, 1991г.

4. Патент СССР 1152532, кл. F 23 D 14/00, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2151958C1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| СПОСОБ УТИЛИЗАЦИИ ТОПЛИВА В СВЕРХАДИАБАТИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2305129C1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА (ВАРИАНТЫ) | 2003 |

|

RU2224176C1 |

| СПОСОБ ЗАПУСКА КАМЕРЫ РАКЕТНОГО ДВИГАТЕЛЯ СО СМЕСИТЕЛЬНОЙ ГОЛОВКОЙ СО СТРУЯМИ В СНОСЯЩЕМ ПОТОКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191278C2 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ ТОПЛИВ | 1992 |

|

RU2057990C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО ИНФРАКРАСНОГО ИЗЛУЧАТЕЛЯ | 2001 |

|

RU2202735C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВ | 1997 |

|

RU2145401C1 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

Изобретение относится к способам сжигания топлива в промышленных целях и позволяет оптимизировать режимные параметры многостадийного сжигания газообразного топлива, в том числе повышать радиационную составляющую факела и снижать содержание оксидов азота в продуктах сгорания. Процесс реализуется за счет сжигания части газа (от 2 до 10 %) в камере предварительного горения в ограниченный период времени (10-5-10-3с) увеличением подачи газообразного топлива по мере возрастания концентрации кислорода в окислителе. 1 з.п. ф-лы, 2 ил., 2 табл.

| SU 1152532 A, 23.04.1985 | |||

| Устройство для отопления рекуперативных колодцев | 1971 |

|

SU476411A1 |

| US 4530345 A, 23.07.1985 | |||

| DE 4033503 A, 30.04.1992. | |||

Авторы

Даты

2002-03-27—Публикация

2000-06-15—Подача