Настоящее изобретение относится к устройству и способу для формования строительной панели неопределенной длины.

Изобретение разработано главным образом для применения при изготовлении поддонов и строительных панелей с использованием рисовой шелухи или оболочек зерен. Соответственно, изобретение описано в первую очередь в связи с этими применениями и этим материалом. Необходимо принять во внимание, однако, что изобретение не ограничено этими конкретными областями применения.

Одним из применений строительных панелей является сооружение поддонов, которые, как хорошо известно, широко используются для хранения, транспортирования и обращения с насыпными материалами. Значительное большинство поддонов изготавливают из деревянных досок и балок, прибитых гвоздями друг к другу для того, чтобы ограничить в основном плоскую опорную поверхность и продольные каналы, приспособленные для зацепления различными типами грузоподъемников. Основная проблема, связанная с этими панелями, однако, состоит в том, что гвозди имеют тенденцию расшатываться со временем в результате усадки древесины, повреждений от ударов, общего износа и разрывов, и неправильного использования. Как только шляпки гвоздей начинают выступать, продукты в мешках, такие, как зерно и другие товары, начинают подвергаться недопустимому повреждению. Это делает поддоны непригодными для эффективного использования без дорогостоящего текущего ремонта и устранения недостатков. Деревянные поддоны также склонны к раскалыванию, что создает аналогичные проблемы. Кроме того, недостатком деревянных поддонов является то, что во влажной окружающей среде дерево может гнить или, что еще хуже, создается сырая окружающая среда, в которой могут размножаться вредные бактерии.

Для устранения этих недостатков, в особенности, в пищевой промышленности, используют пластиковые формованные поддоны. Однако такие поддоны не выдерживают тяжелый рабочий цикл, которому они неизбежно подвергаются. В попытке преодолеть эту проблему были изготовлены армированные пластиковые поддоны со множеством упрочняющих стержней и ребер жесткости. Однако они являются причиной дополнительных неудобств, так как многочисленные дополнительные выемки и щели, образующиеся между упрочняющими ребрами и вокруг них, трудно эффективно очистить, что создает условия для размножения плесени и бактерий. Это особенно недопустимо в пищевой промышленности. В качестве дальнейшей альтернативы были изготовлены металлические поддоны. Однако было установлено, что для обеспечения необходимой конструкционной целостности их вес становится чрезвычайно большим и/или стоимость коммерчески нецелесообразной.

С точки зрения вышеуказанного остается давно осознанная необходимость в создании поддона с существенно гладкой непрерывной опорной поверхностью, который изготавливается без гвоздей, легко очищается, ремонтоспособен, и который выдерживает тяжелые условия эксплуатации.

Другим использованием строительных панелей является область жилищного строительства. В традиционных строительных технологиях при строительстве стен сначала обычно возводится деревянный каркас. Каркас обычно облицовывается изнутри подходящим слоистым материалом, таким как лист сухой штукатурки, в то время как наружные стены обычно создаются из обшивки досками внакрой, кирпичной облицовки или других более современных облицовочных материалов, таких как листовой алюминиевый материал.

Эти традиционные технологии являются относительно трудоемкими и дорогими, частично в связи с тем, что требуются рабочие многочисленных специализированных профессий. Сюда относятся строители, плотники, каменщики, столяры, штукатуры и т.п., оплата каждого из которых входит в общую стоимость. Дополнительным недостатком является то, что в этих строительных технологиях расходуются относительно большие количества дорогих и истощающихся ресурсов, в особенности древесины, стоимость которых постепенно возрастает по мере того, как их запасы становятся все менее доступными. Недостатком является также то, что традиционные технологии жилищного строительства требуют, чтобы значительная часть строительных работ производилось на строительном участке квалифицированными рабочими. Имеется небольшой диапазон первоначальной изготовленных на заводе или модульных конструкций и минимальный диапазон модификаций или реконструкций уже построенного дома экономичным способом. Более того, в случае, если дом необходимо снести или перенести, имеется минимальный диапазон утилизации или повторного использования составляющих его материалов, которые в подобных обстоятельствах по большей части идут в отходы.

Все вышеуказанные недостатки являются особенно существенными в развивающихся странах, в которых доступная квалифицированная рабочая сила ограничена и стоимость традиционных строительных материалов часто является чрезмерно высокой. Для устранения этих недостатков были разработаны различные дешевые строительные материалы, такие как листы фиброцемента (ФЦ), которые могут быть относительно легко нанесены на деревянную каркасную конструкцию. Однако эта форма конструкции создает субъективное впечатление "хрупкости", что обычно выглядит нежелательным по сравнению с конструкцией из кирпича, которая создает впечатление прочности. Изоляционные характеристики также являются минимальными, что обычно делает необходимым промежуточный слой изоляции в полости стены, что увеличивает общую стоимость. Более того, поскольку облицовочные листы имеют минимальную конструктивную целостность, все еще требуется обычная каркасная конструкция.

В дальнейшем при решении этих проблем также предлагалось использовать составные панели. Панели этого типа обычно содержат ряд слоев, изготовленных из различных материалов, выбранных для получения желаемых характеристик отношения прочности к весу, также как для обеспечения тепловых и звукоизоляционных свойств. Основная проблема с известными технологиями изготовления, однако, состоит в том, что имеется практический предел максимальной длины отдельных панелей. Это в свою очередь приводит к требованиям того, чтобы меньшие панели соединялись торцом к торцу, для образования узла комбинированной панели необходимого размера. Однако неадекватные технологии соединения панелей приводят к тому, что такие конструкции относительно слабы. В результате потеря конструктивной целостности, в свою очередь, приводит к тому, что потенциальные прочностные характеристики не реализуются при крупномасштабных применениях, в особенности в жилищном строительстве. По этой причине имеется тенденция использования составных панелей, которые используют только для образования внутренних перегородок, а не несущих стен, где значительная конструктивная целостность не требуется. В соответствии с этим, все еще требуется отдельная каркасная конструкция и присущие этому проблемы, связанные с традиционными способами строительства, остаются в значительной степени нерешенными.

С точки зрения вышеуказанных факторов остается давно осознанная потребность в дешевой альтернативе существующим технологиям жилищного строительства, которая обеспечит замену истощающимся запасам сырьевых материалов, потребует меньшее число квалифицированных рабочих, особенно на строительном участке, предоставит возможность ее заводского изготовления, и которая может быть в значительной степени модульной для того, чтобы создать гибкие конструкции, которые могут строиться, переставляться или передвигаться по требованию при минимальной дополнительной стоимости.

Изобретение относится к производству строительных панелей и связанных с ними изделий с использованием отходов органических материалов и в особенности рисовой шелухи. Каждый год в Австралии и во всем мире производство риса для потребления людьми включает удаление миллионов тонн рисовых оболочек или "шелухи". Эти оболочки особенно трудно уничтожить, потому что, будучи образованными в основном из лигнина, они по существу обладают водонепроницаемостью и сопротивлением биодеградации. Кроме того, относительно высокое содержание кремниевой кислоты ограничивает их использование в качестве корма для скота. Даже грызуны и насекомые их не употребляют.

Одним из средств для уничтожения является сжигание оболочек при высокой температуре, что существенно уменьшает их объем. Однако этот процесс является относительно энергетически неэффективным, дорогим и оказывает нежелательное воздействие на окружающую среду, в особенности, в смысле загрязнения атмосферы. В связи с трудностями уничтожения, ряд попыток был также сделан для использования отходов рисовой шелухи и аналогичных отходов органических материалов в строительстве. Они были, например, использованы как изоляция в полостях домов и для других применений. Однако это использование до сих пор было жестко ограничено в связи с недостаточной конструкционной целостностью сырьевых материалов. При решении этой проблемы рисовая шелуха также была смешана с различными вяжущими веществами. Например было известно, хотя и не широко, использование вяжущего вещества, отверждающегося под действием излучения РЧ (радиочастот) для затвердения с отдельными оболочками рисовых зерен. Однако было также установлено, что этот процесс является дорогим, что не особенно экономически эффективно в промышленном масштабе. Более того, в настоящее время продукция, полученная посредством этой и других технологий является чрезвычайно слабой и склонной к трещинообразованию. Более конкретно, им недостает необходимой конструктивной целостности для использования в качестве самонесущего конструкционного материала, что существенно ограничивает их применение во многих возможных областях использования, включая строительную промышленность.

С точки зрения приведенного выше, необходимо принять во внимание, что способ, в котором может быть отформовано строительное изделие с использованием отходов рисовой шелухи, явится решением важной проблемы уничтожения отходов, и в то же время обеспечения полезной и экономически жизнеспособной альтернативы уменьшающим запасам сырьевых строительных материалов, в особенности древесины. В настоящее время, однако, такой способ или изделие не обнаружен.

Задачей настоящего изобретения является устранение или существенное улучшение по крайней мере некоторых из недостатков существующего уровня техники.

Соответственно, первый аспект изобретения касается по существу способа непрерывного формования строительной панели неограниченной длины, включающего следующие стадии: приготовления твердеющей смеси, включающей органический основной материал в виде частиц, состоящий по крайней мере преимущественно из рисовой шелухи и вяжущего вещества, транспортирования смеси в текучем состоянии в загрузочную камеру, постепенного выдавливания смеси из загрузочной камеры через входное отверстие к выходному отверстию открытого конца формовочной камеры с, по существу, постоянными размерами поперечного сечения под действием средства для выдавливания, осуществления по крайней мере частичного твердения смеси внутри формовочной камеры, противодействия перемещению смеси через формовочную камеру до тех пор, пока не будет достигнуто заранее определенное давление твердения или плотность внутри формовочной камеры, и последующего создания возможности перемещения смеси через формовочную камеру в соответствии с перемещением смеси, первоначально выдавленной через входное отверстие средством для выдавливания, затвердения смеси и, таким образом, постепенного образования строительной панели по существу неограниченной длины.

Основной материал может дополнительно включать оболочку зерен пшеницы, опилки или другие подходящие органические продукты или отходы.

В одном из предпочтительных вариантов осуществления изобретения вяжущее вещество представляет собой термореактивную фенольную смолу. Более предпочтительно, вяжущее вещество состоит в основном из термореактивной фенольной смолы. Процесс твердения или схватывания предпочтительно начинается посредством нагрева смеси в формовочной камере.

Альтернативно, вяжущее вещество может включать такие материалы, как цементные вяжущие вещества для обеспечения кладочных свойств. Необходимо отметить, что когда предпочтительными являются термореактивные вяжущие вещества, могут быть использованы две разные химически отверждающиеся смолы. Могут также быть предусмотрены вяжущие вещества, твердеющие под воздействием ультрафиолетового излучения или других стимуляторов.

В других вариантах осуществления изобретения такие добавки, как поливинилацетат или мочевиноформальдегид повышенной концентрации могут образовать часть вяжущего вещества для специальных целей, например обеспечения антибактериальных свойств. Другие вещества могут также быть добавлены к вяжущему веществу для модификации огне-, водо-, атмосферостойкости или сопротивления грызунам затвердевших изделий. Например, было установлено, что использование магнезитного вяжущего вещества существенно повышает характеристики огнестойкости полученного в результате изделия.

Предпочтительно смесь образуется из комбинации дробленной рисовой шелухи, смешанной с вяжущим - фенольной смолой в соотношении приблизительно 5: 1 по массе, хотя могут быть использованы различные соотношения в зависимости от требуемых характеристик готового изделия. Желательно, чтобы фенольная смола была на основе гидроксида калия вплоть до около 60% по весу от твердого вещества. В другой форме может быть использована фенольная смола на основе гидроксида натрия, включающая вплоть до около 40% по весу от твердого вещества. Альтернативно может быть использована порошкообразная фенольная смола, состоящая из 100% твердого вещества.

Температура твердения предпочтительно составляет между 50oС и приблизительно 200oС и в идеале приблизительно 160oС. Давление твердения в полости формовочной камеры предпочтительно составляет между 13,8 и приблизительно 551,6 кПа в зависимости от требуемых характеристик готового изделия. Более предпочтительно давление твердения между 103,4 и приблизительно 344,7 кПа, и наиболее предпочтительно приблизительно 275,8 кПа.

В одном предпочтительном варианте осуществления способа стадия противодействия движению твердеющей смеси осуществляется посредством расположенных друг против друга прессующих плит, контактирующих с противоположными сторонами панели через соответствующие расположенные с промежутками отверстия в форме. Прессующие плиты по одному предпочтительному варианту осуществления приводятся в действие посредством соответствующих гидравлических плунжеров в соответствии с контрольным сигналом, показывающим давление или плотность смеси внутри формовочной камеры. В других вариантах осуществления изобретения, однако, было установлено, что противодействие, присущее трению между твердеющей смесью и окружающей поверхностью формовочной камеры, обеспечивает требуемую степень противодействия, так что эта стадия выполняется автоматически, без необходимости в независимом внешнем средстве для приложения давления. Это, однако, является вопросом выбора соответствующих материалов, очертания формы, силы прессования, скорости твердения и других относящихся к этому параметров.

В особенно предпочтительном варианте осуществления изобретения самоцентрирующийся сердечник размещен так, что он простирается в осевом направлении через формовочную камеру, так что отформованная панель образуется с соответствующим простирающимся в продольном направлении полым каналом. По крайней мере два таких сердечника предпочтительно располагаются параллельно бок о бок друг с другом. Сердечники предпочтительно нагревают для возможности относительно равномерного твердения панели изнутри.

Соответственно второму аспекту изобретение предусматривает устройство для формования по существу непрерывной строительной панели неограниченной длины, причем указанное устройство содержит средство для перемешивания для образования твердеющей смеси, транспортирующее средство для перемещения смеси в текучем состоянии в загрузочную камеру, средство для выдавливания, приспособленное для постепенного выдавливания смеси из загрузочной камеры через входное отверстие по направлению к выходному отверстию открытой с конца формовочной камеры с по существу постоянными размерами поперечного сечения, средства для противодействия, приспособленные для начального противодействия движению смеси через формовочную камеру до тех пор, пока не будет достигнуто заранее определенное давление твердения или плотность внутри формовочной камеры и приспособленные для последующего перемещения смеси через формовочную камеру в соответствии с продвижением смеси, первоначально выдавленной через входное отверстие средством для выдавливания, таким образом, постепенно образуют строительную панель по существу неограниченной длины.

Предпочтительно, устройство дополнительно включает средства подогрева для того, чтобы началось твердение смеси внутри формовочной камеры. Предпочтительно, средство для выдавливания выполнено в форме по крайней мере одного гидравлического плунжера, соединенного с поршнем, приспособленным для возвратно-поступательного движения для выдавливания смеси из загрузочной камеры ко входному концу формы. Предпочтительно, средства для противодействия включают расположенные друг против друга прессующие плиты, контактирующие с противоположными сторонами панели. Прессующие плиты предпочтительно приводятся в действие посредством соответствующих гидравлических плунжеров.

В предпочтительном варианте осуществления устройство дополнительно включает датчик, приспособленный для выдачи контрольного сигнала, показывающего давление или плотность внутри формовочной камеры, и средства регулирования, приспособленные для управления прессующими плитами в соответствии с контрольным сигналом.

Устройство, предпочтительно, также включает средство для разрезания в виде летучих ножниц, приспособленных для разрезания панели на отдельные участки заранее определенной длины.

Предпочтительные варианты осуществления изобретения будут описаны посредством примера со ссылками на прилагаемые чертежи, на которых:

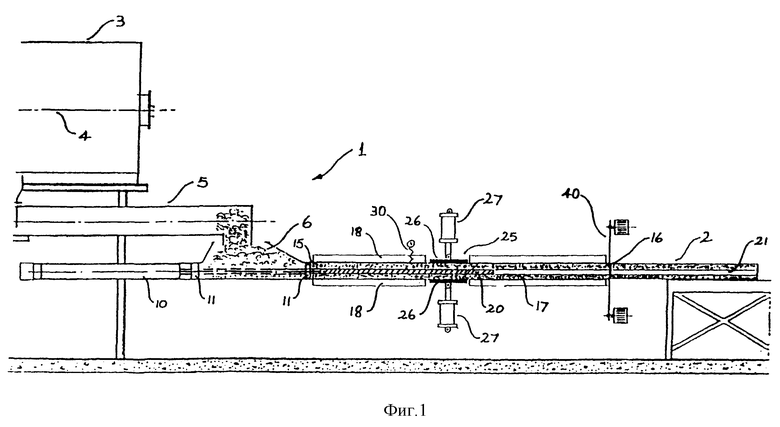

фиг. 1 изображает схематический вид в разрезе, на котором показано устройство для формования по существу непрерывной строительной панели в соответствии с изобретением;

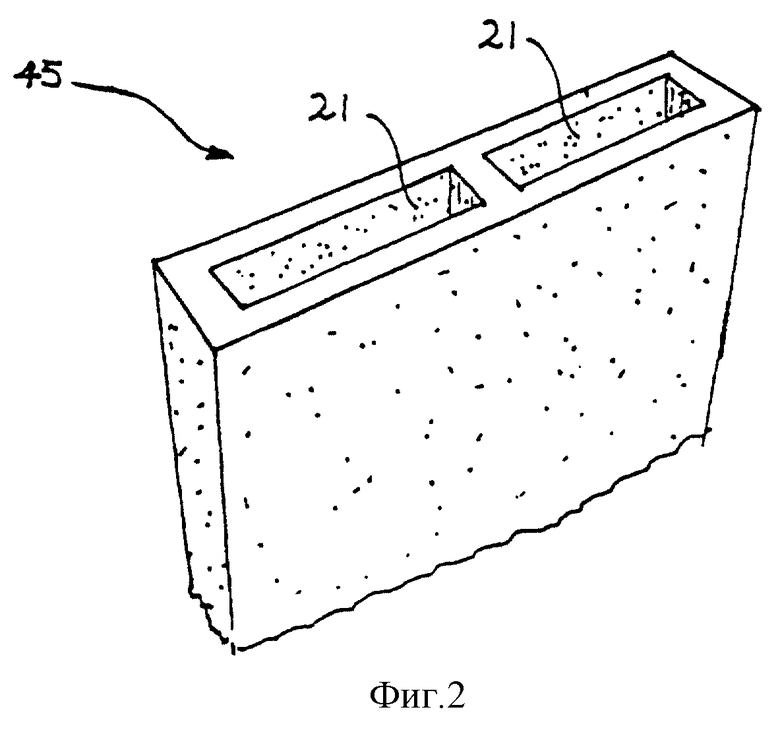

фиг. 2 - вид в перспективе, на котором показана строительная панель, изготовленная устройством по фиг.1;

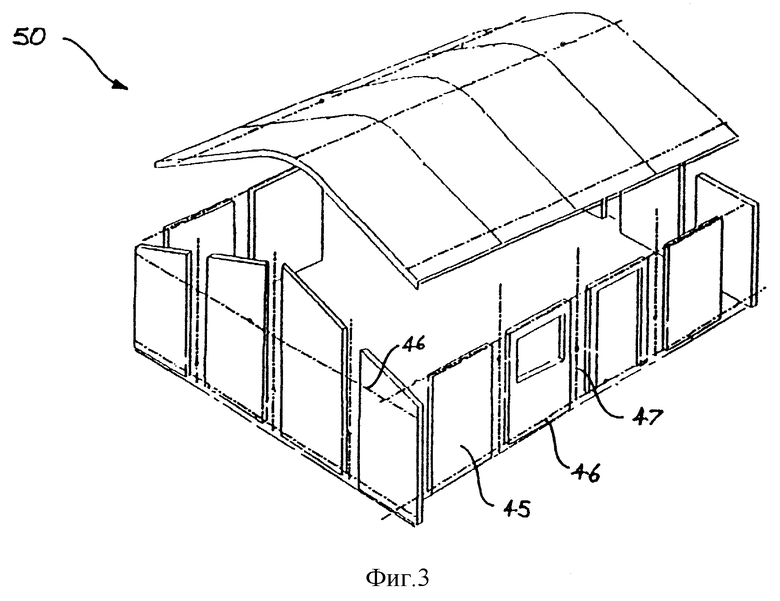

фиг. 3 - изометрическое изображение в сборке, на котором показан жилой дом, построенный по существу из заранее изготовленных панелей, типа показанных на фиг.2;

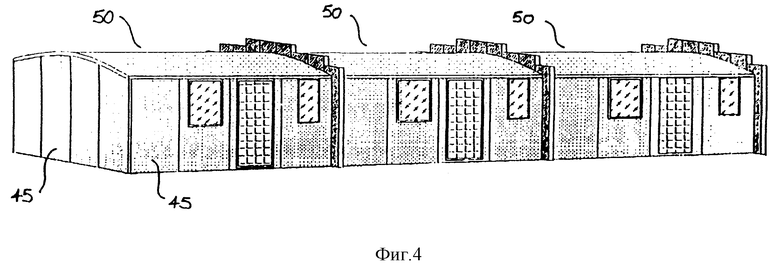

фиг. 4 - вид в перспективе ряда примыкающих друг к другу домов, построенных в соответствии с технологией сборки по фиг.3;

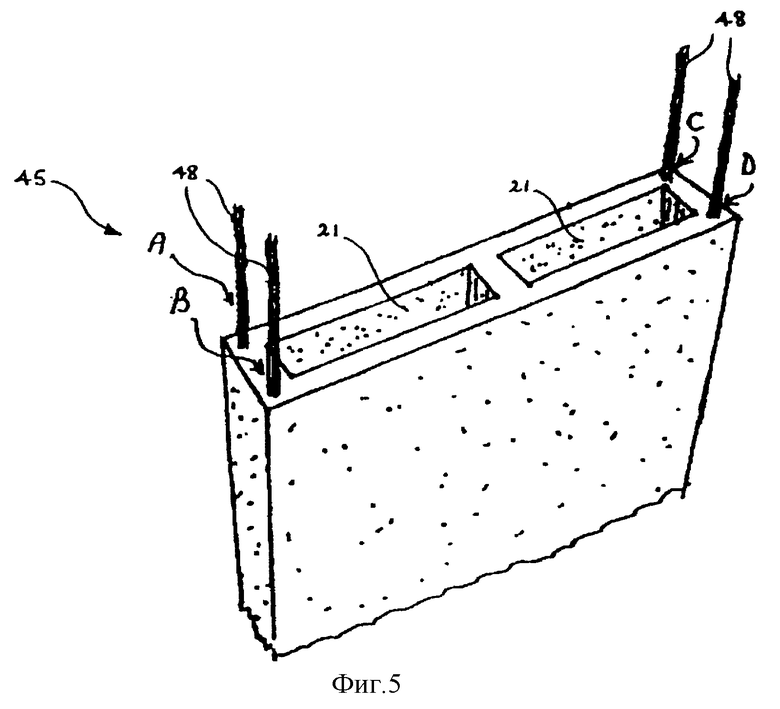

фиг. 5 - вид в перспективе дополнительного варианта осуществления строительной панели, изготовленной в соответствии с изобретением.

Предпочтительный вариант осуществления изобретения.

На фиг. 1 показано устройство 1 для формования по существу непрерывной строительной панели 2 неограниченной длины. Устройство включает средство для перемешивания в виде смесительного барабана 3, опирающегося для вращения вокруг в основном, горизонтальной оси 4 посредством внешнего приводного механизма. Смесь из барабана 3 подается через подающий желоб 5 в загрузочную камеру 6, в смесительном барабане рисовая шелуха и другие подходящие материалы смешиваются с вяжущим веществом - термореактивной смолой для образования текучей смеси, как описано более подробно ниже.

Устройство далее включает средство для выдавливания в форме узла гидравлического плунжера 10, включающего поршень 11, приспособленный для возвратно-поступательного движения через загрузочную камеру 6. При этом плунжер 10 постепенно выталкивает смесь из загрузочной камеры через входное отверстие 15 по направлению к выходному отверстию 16 открытой с конца формовочной камеры 17.

Наружная стенка 18 формовочной камеры 17 очерчивает, в основном, прямоугольную полость формы с по существу постоянным профилем поперечного сечения, который соответствует наружному профилю отформованной панели 2 (см. фиг.2). Форма дополнительно включает пару самоцентрирующихся сердечников 20, которые простираются соосно по крайней мере на части длины вдоль полости формы. Таким образом, сердечники очерчивают соответственные соосно простирающиеся каналы 21, которые проходят сквозь панель, как лучше всего видно на фиг. 2. Наружные стенки 18 и сердечники 20, очерчивающие формовочную камеру, предпочтительно подогреваются до температуры около 160oС для того, чтобы началось относительно равномерное твердение термореактивной смолы внутри формы.

Верхняя и нижняя наружные стенки формы образованы с соответствующими отверстиями 25 для установки прессующих плит 26. Прессующие плиты соединены соответственно с парой расположенных друг против друга гидравлических приводов 27. Эти приводы действуют согласованно, так что вытягивание приводов вынуждает прессующие плиты перемещаться по направлению одна к другой, что приводит к противодействию перемещения панели через формовочную камеру. Наоборот, втягивание приводов постепенно перемещает прессующие плиты в стороны одна от другой, что приводит к уменьшению противодействия перемещению панели через форму. В качестве альтернативы отверстиям 25 вся полость формы может быть разделена на две продольные расположенные с промежутком половины, между которыми размещены прессующие плиты. Дальнейшей альтернативой является расположение прессующих плит позади выходного отверстия 16 полости формы. Однако промежуточное положение является более предпочтительным, так как в этом положении удаленные концы плавающих сердечников 20, которые простираются только на часть расстояния вдоль полости формы, зажимаются между прессующими плитами для обеспечения внутренней опоры панели, которая может затвердеть в этом месте только частично.

Датчик давления 30 расположен для обеспечения выдачи контрольного сигнала, показывающего давление или плотность смеси внутри полости. Этот контрольный сигнал используется для управления приводами 27 и, следовательно, для согласованного управления прессующими плитами 26, так что движение частично затвердевшей смеси через форму возможно только, когда достигается заранее определенное давление твердения или плотность. Таким образом, путем повторения ходов сжатия плунжера 10 достигается заранее определенная плотность смеси у датчика 30, после чего регулятор процесса приводит в действие приводы 27, вызывая мгновенное понижение давления на плиты 26. Это дает возможность смеси под давлением продвинуться на ограниченное расстояние через формовочную камеру. Когда уменьшение плотности или давления ниже заранее определенного порогового уровня регистрируемого у датчика 30, регулятор процесса повторно оказывает давление к плитам 26 через приводы 27 для того, чтобы прекратить или замедлить дальнейшее продвижение частично затвердевшей панели через форму. Таким образом, продвижение части панели само по себе образует заглушку или упор для следующего хода сжатия плунжера 10, когда он выдавливает свежую смесь во входной конец формовочной камеры. Этот механизм обеспечивает требуемые характеристики готового изделия в смысле прочности, плотности и структурной целостности.

Установлено, что в некоторых конкретных вариантах изобретения, сопротивление трения между твердеющей смесью и окружающей поверхностью формовочной камеры обеспечивает требуемую величину удерживающей силы, так что функция торможения эффективно осуществляется автоматически, при этом не требуется независимый механизм приложения давления. Это, однако, имеет место при условии использования конкретных материалов в смеси, очертания формы, степени сжатия, скорости твердения вяжущего вещества и других относящихся к этому параметров.

Наружные стенки формы и плавающие сердечники подогреваются до температуры около 160oС для того, чтобы началось твердение термореактивных смол в смеси внутри формы. Температура, степень сжатия и другие параметры выбраны таким образом, что цикл твердения по существу заканчивается к тому времени, когда панель достигает выходного конца формы.

За выходным отверстием 16 формы расположен комплект подвижных или "летучих" ножниц 40 для того, чтобы разрезать панель на части заранее определенной длины. Ножницы смонтированы на кронштейне с оптическим или другим подходящим следящим механизмом, который позволяет ножницам выполнить прямой разрез, перпендикулярный к продольной оси панели, несмотря на постепенное и возможно прерывистое перемещение панели через полость формы. Летучие ножницы этого типа хорошо известны специалистам в этой области техники и поэтому не нуждаются в более подробном описании.

Сама смесь предпочтительно образуется, главным образом, из дробленой или молотой рисовой шелухи и фенольной смолы в отношении приблизительно 5 к 1 по массе, хотя могут быть использованы различные отношения в зависимости от желаемых характеристик готового изделия. Предпочтительной является фенольная смола на основе гидроксида калия вплоть до около 60% по весу от твердого вещества. Альтернативно может быть использована фенольная смола на основе гидроксида натрия, включающая вплоть до 40% по весу от твердого вещества. Как дальнейшая альтернатива, может быть использована порошкообразная фенольная смола, состоящая из 100% твердого вещества. Преимущественно, такие вяжущие вещества - фенольные смолы обеспечивают антибактериальные свойства готового изделия, что особенно целесообразно в пищевой промышленности. Однако другие отходы органических материалов, такие как опилки, оболочки зерен пшеницы и им подобные могут быть использованы либо как альтернатива рисовой шелухе, либо в сочетании с ней. Более того, заполнители и наполнители, такие как резиновая крошка, сизаль, джутовые волокна, злаковый вельд, скорлупа орехов какао и тому подобные также могут быть включены для обеспечения требуемой прочности, веса, ударостойкости и других свойств. Также отмечено, что могут быть использованы другие вяжущие вещества. Например, магнезитовое вяжущее может быть использовано для обеспечения дополнительных характеристик огнестойкости, в то время как цементное вяжущее может быть использовано для обеспечения кладочных свойств. Дополнительные добавки, такие как поливинилацетат или мочевиноформальдегид повышенной концентрации, также могут образовать часть вяжущего вещества для специальных целей, например для придания стойкости к огню, воде, атмосферостойкости или стойкости к грызунам затвердевших изделий.

На фиг. 2 показана секция панели 45, образованная с использованием устройства по фиг.1 с такими размерами, которые подходят для использования ее как экструдированной стеновой панели с полостями, как показано на фиг.3. Такие панели являются водостойкими благодаря характеристикам водостойкости, присущим рисовой шелухе, а также обладают сопротивлением к грызунам и другим вредителям. Изделие имеет достаточную конструкционную целостность для того, чтобы не было необходимости во внутренней каркасной конструкции. Более того, тепло- и звукоизоляционные характеристики являются превосходными благодаря, в частности, полостям, проходящим продольно через каждую панель, посредством чего исключается необходимость в любых дополнительных изоляционных материалах. Таким образом, изобретение предусматривает модульную конструкционную строительную панель, которая не требует внутреннего или внешнего каркаса кроме горизонтальных и вертикальных тяговых штанг 46 и 47 (как показано на фиг. 3), которые просто соединяют панели между собой. Крыша может быть образована дополнительными панелями и покрыта черепицей, если это является необходимым. Панели могут быть разрезаны на требуемую высоту на строительном участке или, альтернативно, могут быть поставлены предварительно разрезанными и собираются легко с использованием неквалифицированного труда. Таким образом, изобретение создает основу для совершенно новой строительной технологии для дешевого жилищного строительства, которое особенно применимо в развивающихся странах, где как материальные ресурсы, так и квалифицированная рабочая сила являются редкими. Пример проекта дешевого жилищного строительства в соответствии с изобретением показан на фиг.4, где три жилых дома 50 соединены в виде ленточной конфигурации. Необходимо отметить, однако, что любое число жилищ может быть предусмотрено в любой желаемой конфигурации в зависимости от располагаемого пространства, ценовых ограничений и других факторов. Дверные проемы могут быть образованы просто путем пропуска панели в заданном месте, в то время как оконные проемы могут быть образованы путем вырезания отверстий там, где требуется.

На фиг.5 показано, что с целью дальнейшего увеличения прочности на растяжение панели тросы последующего растяжения 48 могут быть предварительно нагреты до 180oС и затем подаются в загрузочную камеру и размещаются в смеси в местах, которые соответствуют точкам А, В, С и D формуемой панели. Предпочтительно, профиль тросов последующего растяжения должен быть деформирован так, чтобы дать возможность определенным скоплениям смеси прилипать к нему.

Поскольку предварительно нагретые тросы последующего растяжения защемляются в затвердевшей смеси высокой плотности, когда смесь затвердевает и охлаждается, тросы (имеющие значительно больший коэффициент расширения) будут стягиваться значительно интенсивнее, чем относительно инертная смесь, посредством этого создается эффект последующего растяжения затвердевшей панели. Это в свою очередь значительно увеличивает конструкционную целостность панели, обеспечивая ее использование как несущей секции пола, в частности в высотных и многоэтажных зданиях.

Панель по фиг.2 может быть также отформована соответствующих размеров, в идеале 1170 • 1170 мм для образования поддона. Преимущественно, поддоны, образованные таким образом, имеют гладкую верхнюю поверхность для того, чтобы не повредить транспортируемые продукты. Более того, так как для сборки не требуются гвозди, нет причин при этом терять рабочее время в связи с повреждением продуктов в мешках или других товаров. Конструкция поддона включает минимальное количество щелей и других углублений, где могут размножаться бактерии, и его относительно легко очистить. Благодаря присущим рисовой шелухе свойствам, поддон также является водостойким, и смолы вяжущие вещества обеспечивают дополнительные антибактериальные свойства. Кроме того, было установлено, что поддон может выдерживать работу в условиях неблагоприятной окружающей среды с минимальными повреждениями.

Возможно, наиболее важно, однако, что как строительная панель, так и поддон образуются по существу из материалов, которыми иначе пришлось бы просто распорядиться как отходами по значительно меньшей цене. По этой причине панели особенно дешевы в производстве.

Также необходимо отметить, что изобретение пригодно для различных других применений. Например, при соответствующих очертаниях формы способ и устройство по изобретению могут быть легко применены для формования водопроводных или канализационных труб неограниченной длины, тем самым сводя к минимуму стоимость установки. Другие изделия включают шахтные стойки, столбы придорожных указателей, конструкционные строительные блоки и фактически любое другое изделие, имеющее по существу постоянный профиль поперечного сечения по крайней мере в одном направлении. Фактически даже это ограничение не является основным, поскольку панель или изделие могут быть профрезерованы, подвергнуты механической обработке или изменению формы другим способом после первоначального процесса формования для того, чтобы изготовить строительный элемент фактически любой желаемой формы, главным образом из отходов материалов. Во всех этих отношениях изобретение имеет многочисленные практические и экономические значительные преимущества по сравнению с известным уровнем техники.

Хотя изобретение было описано со ссылкой на конкретные примеры, специалистам в этой области техники ясно, что изобретение может иметь множество модификаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| Способ изготовления строительных блоков | 2021 |

|

RU2757869C1 |

| Способ изготовления строительных блоков | 2021 |

|

RU2757868C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНО-ВОЛОКНИСТЫХ ПЛИТ | 1995 |

|

RU2162407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| ПЛИТА, В ЧАСТНОСТИ ПОКРЫВАЮЩАЯ ПЛИТА ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ПЛИТЫ И ЕЕ ПРИМЕНЕНИЕ | 2017 |

|

RU2725409C1 |

| ПАНЕЛИ, СОДЕРЖАЩИЕ ВОЗОБНОВЛЯЕМЫЕ КОМПОНЕНТЫ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2507349C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

Изобретение относится к устройству и способу для формования строительной панели неопределенной длины. Способ включает стадии приготовления твердеющей смеси, транспортирования смеси в текучем состоянии в загрузочную камеру, постепенное выдавливание смеси из загрузочной камеры через входное отверстие к выходному отверстию открытой с конца формовочной камеры с помощью средства для выдавливания. Внутри формовочной камеры осуществляют, по крайней мере, частичное твердение смеси. Осуществляют также противодействие перемещению смеси через формовочную камеру. Указанное противодействие осуществляют до тех пор, пока не будет достигнуто заранее определенное давление твердения или плотность внутри формовочной камеры. Последующее перемещение смеси через формовочную камеру осуществляют в соответствии с перемещением смеси, выдавленной через входное отверстие средством для выдавливания. Далее осуществляют затвердение смеси и таким образом постепенное образование строительной панели, по существу, неограниченной длины. Твердеющая смесь включает органический основной материал в виде частиц. Материал состоит, по крайней мере, преимущественно из рисовой шелухи и вяжущего вещества. Формовочная камера имеет, по существу, постоянные размеры поперечного сечения. Для осуществления способа используют устройство, содержащее средство для перемешивания, транспортирующее средство, формовочную камеру, средство для выдавливания смеси из загрузочной камеры через входное отверстие по направлению к выходному отверстию открытой с конца формовочной камеры и средства для противодавления. Изобретение позволяет изготавливать, в частности, строительные панели неограниченной длины с использованием отходов рисовой шелухи. 2 с. и 39 з.п. ф-лы, 5 ил.

Приоритет по пунктам:

17.02.1997 - по пп. 1-41.

| US 4611979 А, 16.09.1986 | |||

| DE 3346469 A1, 18.07.1985 | |||

| Устройство для реостатного торможения электровоза переменного тока | 1961 |

|

SU146752A1 |

| ЕР 0292584 А1, 30.11.1988 | |||

| US 4358418 A, 09.11.1982 | |||

| US 4645631 A, 24.02.1987 | |||

| DE 4206314 A1, 02.09.1993 | |||

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1982 |

|

SU1047715A1 |

Авторы

Даты

2002-04-10—Публикация

1998-02-11—Подача