Изобретение относится к промышленности строительных материалов, а именно к производству конструкционно-теплоизоляционных и теплоизоляционных строительных изделий, например, стеновых блоков и теплоизоляционных плит, с использованием отходов переработки рисового производства и вяжущего вещества. В качестве вяжущего вещества возможно применение негашеной извести и известьсодержащих отходов производства извести (известковая пыль, оседающая в фильтрующих установках известковых печей при процессе обжига известняковых пород).

Известны технические решения, выбранные в качестве аналогов, способов и сырьевых смесей для производства строительных изделий, описанные в авторских свидетельствах РФ: №2689351 Арболит на основе вторичных ресурсов пищевых предприятий МПК С04В 28/04, С04В 28/14, С04В 38/10; №2041812 Способ производства плит из рисовой лузги МПК В27N 3/02; №2183207 Сырьевая смесь для изготовления легкого бетона МПК С04В 28/04//(С04В 28/04, 18/24, 111/20); №2708421 Способ производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения МПК С04В 16/02, С04В 18/26, С04В 28/10, С04В 40/02.

Сырьевая смесь арболита, описанная в авторском свидетельстве №2689351, включает в себя гипс строительный, портландцемент, регенерат кизельгура, отходы пищевых производств (шелуха масличных семян), карбамидная смола с гидрогелем нанокристаллической целлюлозы, хлорид аммония, пенообразователь, воду. Недостатком данного аналога является использование композиционного вяжущего, в состав которого входит энергоемкое в производстве вяжущее (цемент), длительный срок набора прочности, присутствие в составе большого количества сложных химических соединений, сложность построения технологического процесса производства, а также низкие физико-механические (плотность и прочность) и высокие теплоизоляционные (коэффициент теплопроводности) показатели в сравнении с предлагаемым изобретением.

Способ производства плит из рисовой лузги, описанный в авторском свидетельстве №2041812, предполагает предварительную обработку рисовой лузги раствором аммиака и дальнейшее ее высушивание при температуре 100 - 150°С, после чего происходит смешивание обработанной рисовой лузги с 10 - 15% раствором муравьиной кислоты, добавляют связующее (карбамидоформальдегидную смолу КФ-МТ) и подвергают горячему прессованию. Недостатком данного аналога является более сложный и энергоемкий процесс предварительной обработки рисовой шелухи, а также более энергоемкий процесс прессования в сравнении с предлагаемым изобретением.

Сырьевая смесь для изготовления легкого бетона, представленная в авторском свидетельстве №2183207, включает в себя: цемент, отходы зернового производства, глину, известковое тесто, поверхностно-активное вещество и воду. Недостатком данного аналога является использование и повышенный расход (до 48% по сухой массе) энергоемкого в производстве цемента, длительные сроки набора прочности и большое количество компонентов в сравнении с предлагаемым изобретением.

Ближайшим аналогом к предлагаемому изобретению является способ производства, описанный в авторском свидетельстве №2708421, предлагающий изготовление строительных изделий на основе заполнителя растительного происхождения и гашеной извести посредством формования сырьевой смеси с последующей обработкой углекислым газом.

Признаками изобретения, совпадающими с признаками ближайшего аналога, является способ формования и последующей обработки изделий углекислым газом.

Основными отличиями предлагаемого изобретения является:

наличие предварительной обработки рисовой шелухи в виде измельчения и замачивания с целью разрушения структуры гладкой пленки на внутренней поверхности частиц рисовой шелухи и увеличения площади контакта внутренней пористой структуры заполнителя с вяжущим веществом, предварительном вымачивании для уменьшения упругих напряжений в частицах заполнителя при снятии нагрузки прессования и распалубке изделий,

применение негашеной извести или известьсодержащего отхода в виде известковой пыли, накапливающейся в фильтровальных установках известковых печей при обжиге известняковых пород,

выдержка сырьевой смеси в смесителе после перемешивания для гидратации оксида кальция, что за счет выделяемой теплоты разрушает структуру гладкой пленки на внутренней поверхности частиц рисовой шелухи.

Данные технологические операции дают возможность использования более сложно утилизируемого компонента и крупнотоннажного отхода в качестве заполнителя - рисовой шелухи, что также повысит биостойкость (устойчивость к появлению плесени и грибков) изделий из данного материала, т.к. рисовая шелуха имеет в своем составе кремний.

В основу изобретения поставлена техническая задача разработки новых ресурсосберегающих технологий, позволяющих без вреда для здоровья человека утилизировать крупнотоннажные отходы рисовой шелухи без применения энергоемких способов утилизации, а также использование в производстве известьсодержащих отходов промышленных производств.

Поставленная задача решается тем, что способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи включает приготовление сырьевой смеси из вяжущего вещества и предварительно подготовленного заполнителя из рисовой шелухи, перемешивание, подачу сырьевой смеси, формование посредством прессования в формовочной оснастке, обработку смеси углекислым газом, распалубку готовых изделий, причем предварительно обрабатывают рисовую шелуху измельчением до удельной поверхности 1200 - 1400 см2/г, вымачивают в течение 120 минут до достижения влажности 60% по массе, в количестве 70 - 85 мас.% смешивают с негашеной известью в количестве 15 - 30 мас.% в пересчете на Са(ОН)2 или, известьсодержащие отходы в виде известковой пыли в качестве вяжущего в количестве 35 - 50 мас.% по сухому веществу смешивают с заполнителем в количестве 50 - 65 мас.%, сырьевую смесь выдерживают в смесителе в течение 60 минут после перемешивания, уплотнение смеси осуществляют на гидравлическом прессе в пресс-форме под давлением 4,0 МПа, твердение осуществляется путем принудительной карбонизации углекислым газом концентрацией 10 - 95% в течение 6 - 8 минут.

Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи включает приготовление сырьевой смеси из вяжущего вещества и предварительно подготовленного заполнителя из рисовой шелухи, перемешивание, подачу сырьевой смеси, формование посредством прессования в формовочной оснастке, обработку смеси углекислым газом, распалубку готовых изделий. Предварительная обработка рисовой шелухи заключается в ее измельчении до удельной поверхности 1200 - 1400 см2/г и предварительном вымачивании в течение 120 минут для уменьшения упругих напряжений в частицах заполнителя при снятии нагрузки прессования и распалубке изделий. Вяжущее включает негашеную известь или известьсодержащие отходы в виде известковой пыли, накапливающейся в фильтровальных установках известковых печей при обжиге известняковых пород, осуществляют выдержку сырьевой смеси в смесителе в течение 60 минут после перемешивания для гидратации оксида кальция. Известковая пыль в своем составе имеет 15% негашеной извести, 35% гашеной извести и 50% тонкодисперсного известняка.

Сырьевая смесь в случае применения негашеной извести в качестве вяжущего вещества соотношение компонентов производится исходя из пересчета на Са(ОН)2. В случае применения в качестве вяжущего известковой пыли соотношение сырьевых компонентов следующее: заполнитель в количестве 65 - 50% (в пересчете на сухое вещество, без учета влажности заполнителя), вяжущее в количестве 35 - 50% соответственно. Добавление дополнительного затворителя в виде воды не требуется. Уплотнение смеси осуществляют на гидравлическом прессе в пресс-форме под давлением 4,0 МПа. Твердение осуществляется путем принудительной карбонизации углекислым газом концентрацией 10 - 95% в течение 6 - 8 минут.

В изобретении использование в качестве вяжущего известьсодержащих отходов производств на ряду с применением обработки углекислым газом повышенной концентрации позволит сократить срок набора прочности изделий и снизить их себестоимость. За счет применения обработки углекислым газом повышенной концентрации процесс перехода гидратной извести в карбонат кальция сокращается в разы по сравнению с естественной карбонизацией в условиях атмосферы. Вторичный карбонат кальция, полученный в результате реакции карбонизации, будет выступать в качестве прочной матрицы, внутри которой будет находится заполнитель растительного происхождения. Процесс твердения и набора прочности изделий будет занимать не более 8 минут, за счет высокой пористости, полученной в результате применения в качестве заполнителя рисовой шелухи.

Примеры выполнения

Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи осуществляется в следующей последовательности. В смеситель загружают предварительно обработанный заполнитель, имеющий влажность 60%, в количестве, например, 80% (в пересчете на сухое вещество, без учета влажности заполнителя), добавляют 20% негашеной извести. После перемешивания до однородной массы готовую смесь выдерживают в смесителе в течение 60 минут, после чего подают в пресс-форму для прессования и производят формование изделий при давлении прессования 4,0 МПа. После чего в пресс-форму подается углекислый газ концентрацией 95% и происходит твердение и набор прочности за счет перехода гидратной извести в карбонат кальция. В результате изделия достигают прочности равной 3,1 МПа.

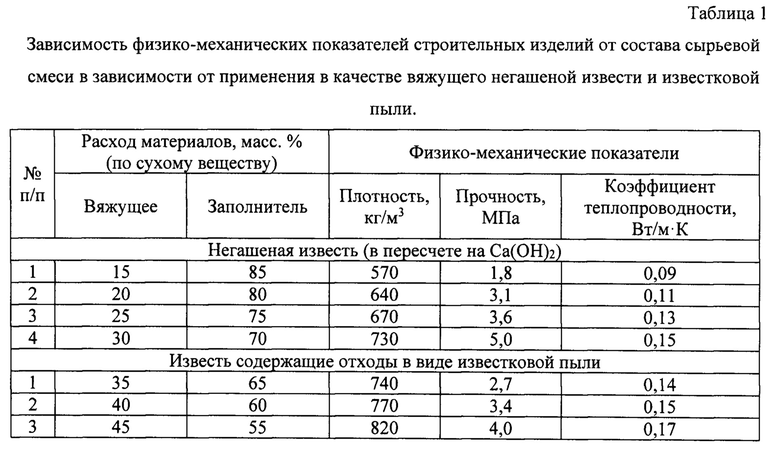

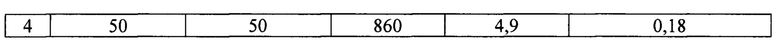

В таблице приведены физико-механические характеристики строительных изделий в зависимости от состава сырьевой смеси и вида применяемого вяжущего.

В результате предложенного способа производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий получают материал прочностью 1,8 - 5,0 МПа при средней плотности 570 - 730 кг/м3, коэффициент теплопроводности которого составляет 0,09 - 0,15 Вт/м⋅°С, что является достаточными показателями для производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий. При применении в качестве вяжущего вещества известьсодержащих отходов в виде известковой пыли возможно получать материал прочностью 2,7 - 4,9 МПа при средней плотности 740 - 860 кг/м3, коэффициент теплопроводности которого составляет 0,14 - 0,18 Вт/м⋅°С, что является достаточными показателями для производства конструкционно-теплоизоляционных строительных изделий.

По данным таблицы видно, что увеличение количества вяжущего ведет к увеличению плотности и прочности, а также к понижению коэффициента теплопроводности в виду снижения пористости строительных изделий. При использовании в качестве вяжущего известьсодержащих отходов в виде известковой пыли увеличивается плотность изделий из-за наличия в вяжущем доли тонкодисперсного известняка.

Способ обеспечивает возможность использования новых ресурсосберегающих технологий, позволяющих без вреда для здоровья человека утилизировать крупнотоннажные отходы рисовой шелухи без применения энергоемких способов утилизации, а также использование в производстве известьсодержащих отходов промышленных производств за счет использования предварительной обработки заполнителя в виде измельчения и замачивания для использования в качестве заполнителя растительного происхождения рисовую шелуху, а принудительная обработка углекислым газом позволяет использовать в качестве вяжущего известьсодержащий отход, образующийся при обжиге известняковых пород.

Приведенное соотношение сырьевых компонентов является оптимальным для получения физико-механических характеристик конструкционно-теплоизоляционных и теплоизоляционных строительных изделий: использование меньшего количества вяжущего, в сравнении с представленными в таблице, наряду с повышением расхода заполнителя не позволит достичь требуемых для конструкционно-теплоизоляционных строительных изделий прочностных характеристик, введение большего количества вяжущего приводит к повышению плотности и снижению теплотехнических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| Композиция для изготовления конструкционно-теплоизоляционных изделий | 2020 |

|

RU2740985C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Сырьевая смесь для производства карбонизированных строительных изделий | 2020 |

|

RU2740982C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2243179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| Способ получения пустотелых гранул | 2017 |

|

RU2656278C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

Изобретение относится к промышленности строительных материалов, а именно к производству конструкционно-теплоизоляционных и теплоизоляционных строительных изделий, например, стеновых блоков и теплоизоляционных плит, с использованием отходов переработки рисового производства и вяжущего вещества. Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи включает приготовление сырьевой смеси из вяжущего вещества и предварительно подготовленного заполнителя из рисовой шелухи, перемешивание, подачу сырьевой смеси, формование посредством прессования в формовочной оснастке, обработку смеси углекислым газом, распалубку готовых изделий, причем предварительно обрабатывают рисовую шелуху измельчением до удельной поверхности 1200-1400 см2/г, вымачивают в течение 120 минут до достижения влажности 60% по массе и в количестве 70-85 мас.% смешивают с негашеной известью в количестве 15-30 мас.% в пересчете на Са(ОН)2, или известьсодержащие отходы в виде известковой пыли состава, мас.%: негашеная известь 15, гашеная известь 35, тонкодисперсный известняк 50, в качестве вяжущего вещества в количестве 35-50 мас.% по сухому веществу смешивают с указанным заполнителем в количестве 50-65 мас.%, выдерживают в смесителе в течение 60 минут после перемешивания, уплотнение смеси осуществляют на гидравлическом прессе в пресс-форме под давлением 4,0 МПа, твердение осуществляют путем принудительной карбонизации углекислым газом концентрацией 10-95% в течение 6-8 минут. Технический результат – разработка новой ресурсосберегающей технологии, позволяющей без вреда для здоровья человека утилизировать крупнотоннажные отходы без применения энергоемким способов утилизации при сохранении прочностных и теплотехнических характеристик изделий, повышение их биостойкости. 1 табл., 1 пр.

Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи включает приготовление сырьевой смеси из вяжущего вещества и предварительно подготовленного заполнителя из рисовой шелухи, перемешивание, подачу сырьевой смеси, формование посредством прессования в формовочной оснастке, обработку смеси углекислым газом, распалубку готовых изделий, отличающийся тем, что предварительно обрабатывают рисовую шелуху измельчением до удельной поверхности 1200-1400 см2/г, вымачивают в течение 120 минут до достижения влажности 60% по массе, в количестве 70-85 мас.% смешивают с негашеной известью в количестве 15-30 мас.% в пересчете на Са(ОН)2 или известьсодержащие отходы в виде известковой пыли состава, мас.%: негашеная известь 15, гашеная известь 35, тонкодисперсный известняк 50, в качестве вяжущего в количестве 35-50 мас.% по сухому веществу смешивают с указанным заполнителем в количестве 50-65 мас.%, выдерживают в смесителе в течение 60 минут после перемешивания, уплотнение смеси осуществляют на гидравлическом прессе в пресс-форме под давлением 4,0 МПа, твердение осуществляют путем принудительной карбонизации углекислым газом концентрацией 10-95% в течение 6-8 минут.

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| Арболит на основе вторичных ресурсов пищевых предприятий | 2017 |

|

RU2689351C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2000 |

|

RU2183207C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛИТ ИЗ РИСОВОЙ ЛУЗГИ | 1992 |

|

RU2041812C1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1982 |

|

SU1141087A1 |

| Приспособление для нагревания медицинских банок | 1931 |

|

SU24544A1 |

| KR 102145794 B1, 19.08.2020. | |||

Авторы

Даты

2022-02-09—Публикация

2021-05-25—Подача