Изобретение относится к области испытаний полимерных материалов, в частности сшитого полиэтилена, и может быть использовано, например, при оценке стойкости электрической изоляции (ЭИ) силовых кабелей к зарождению и росту водных триингов.

Старение полимерных материалов, таких как полиэтилен, используемых в конструкциях силовых кабелей в условиях эксплуатации во влажной среде, сводится главным образом к образованию водных триингов (ВТ). Последние развиваются от дефектов, таких, как газовые полости, инородные включения, выступы экранов. Развитие ВТ происходит под действием электрического поля и воды, диффундирующей в ЭИ извне, и приводит к постепенному уменьшению электрической прочности ЭИ и, как следствие, к отказу изделия.

В связи с изложенным становится актуальным проведение испытаний материалов на стойкость к зарождению и росту ВТ с целью прогнозирования их долговечности и, в частности, подготовка образцов к этим испытаниям, позволяющая повысить их достоверность.

Известно, что испытания кабелей проводят на полномасштабных образцах путем выдержки их длительное время под напряжением в условиях контакта изоляции с водой. По окончанию испытаний ЭИ препарируют и измеряют длину ВТ [1] .

Однако такие испытания, как правило, дороги, весьма продолжительны, трудоемки и требуют значительных мощностей электроэнергии и площадей.

Известен способ подготовки образцов из оптически прозрачных полимерных материалов к испытаниям на стойкость к ВТ, заключающийся в формировании образца путем прессования. Образец состоит из рабочей части, выполненной в виде тонкой пластины из испытуемого материала с полостью, заполняемой электролитом, и резервуара с электролитом, в который вводят электрод. В качестве электролита используют водный раствор соли, например хлористого натрия [2].

Этот способ, являющийся из числа известных ближайшим к предлагаемому по технической сущности, прост в технологическом отношении и позволяет измерять длину ВТ в процессе испытаний образца без его разрушения, что уменьшает разброс опытных данных и продолжительность испытаний.

Однако существенным недостатком его является то обстоятельство, что образец изготавливают в лабораторных условиях. В то же время, как известно, промышленное производство кабелей придает его изоляции такие свойства (морфологию, химический состав), которые оказывают значительное влияние на стойкость полимерного материала к ВТ, а эти факторы не могут быть учтены при реализации известного способа.

Поставленная задача состояла в разработке способа подготовки образцов из оптически прозрачных полимерных материалов к испытаниям на стойкость к ВТ, который сочетал бы в себе простоту технологии, малую продолжительность испытаний и стоимость с высокой достоверностью результатов. То есть, результаты испытаний маломерных образцов ЭИ были бы максимально приближены к результатам испытаний полномасштабных образцов кабелей.

Данная задача решена тем, что в способе подготовки образцов из оптически прозрачных полимерных материалов к испытаниям на стойкость к водным триингам, включающем формирование образца и введение в него электролита, образец формируют из поперечного среза электрической изоляции кабеля толщиной 2-4 мм и нагревают до температуры размягчения полимерного материала, а электролит вводят в нагретый образец через иглу инъектора или микропипетку, причем последнюю вводят в образец со скоростью подачи не более 10 мкм/с и после охлаждения образца до комнатной температуры подают в обратном направлении до образования в образце полости, заполненной электролитом.

Способ согласно изобретению осуществляют следующим образом.

Из промышленно изготовленного кабеля вырезают фрагмент ЭИ. Для испытательного объекта исходным материалом служит поперечный срез ЭИ толщиной 2-4 мм, имеющий гладкие поверхности, от которого отделяют сектор шириной около 1 см.

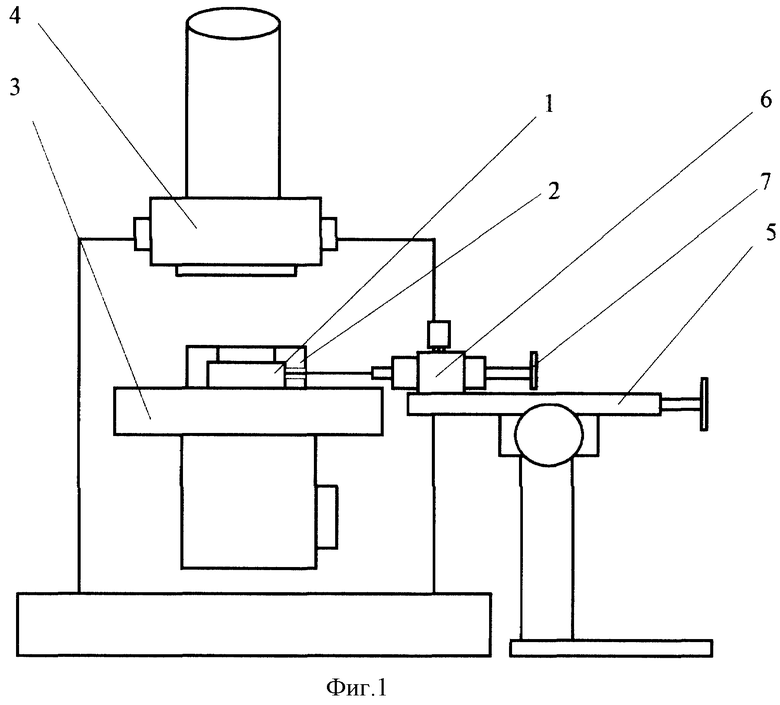

На фиг.1 показана схема конструктивного выполнения способа.

Сектор 1 устанавливают в зажим 2 на нагревательном столике 3 микроскопа 4, через который контролируют процесс подготовки образца, и нагревают до температуры размягчения материала. Одновременно на позиционер микроманипулятора 5 в специальный зажим (держатель) 6 устанавливают инъектор 7, заполненный раствором электролита.

Электролит для испытаний изготавливают следующим образом. В дистиллированную воду погружают микротомные срезы электропроводящего экрана кабеля, при соотношении воды и срезов по объему от 1:1 до 2:1 и выдерживают в термостате до растворения примесей, содержащихся в материале экрана и способных ускорить рост ВТ. Затем в полученный раствор добавляют хлористый натрий или иную соль. Такой состав электролита позволяет лучше моделировать развитие ВТ в условиях эксплуатации.

Иглу, полностью наполненную электролитом, плавно вводят в ЭИ со скоростью не более 10 мкм/с. При этом предварительно острие иглы, во избежание чрезмерного местного усиления поля и образования электрического триинга вместо водного, перетачивают, увеличивая радиус закругления до 30-50 мкм. Далее образец охлаждают до комнатной температуры, после чего инъектор с иглой подают в обратном направлении на расстояние 0,5-1 мм. При этом в материале образуется полость, заполненная электролитом, с которой и будет развиваться ВТ, причем его рост можно контролировать в процессе испытаний.

После освобождения образца ЭИ из зажима инъектор может быть отсоединен от иглы, конец которой герметично закрывают во избежание испарения и вытекания электролита. Таким образом, упрощается конструкция испытательного объекта из-за отсутствия в нем инъектора.

Вместо иглы с инъектором в данном способе могут быть использованы микропипетки с внутренним диаметром 1-2 мм и длиной носика примерно 10 мм. Кончик пипетки затачивают аналогично острию иглы. Микропипетку при посредстве соответствующего держателя устанавливают на микроманипулятор и с помощью шприц-насоса заполняют электролитом. Далее микропипетку вводят в нагретый образец ЭИ уже описанным методом, в конец цилиндрической части микропипетки помещают электрод и герметизируют.

Изобретение иллюстрируется, но не ограничивается следующим примером.

Пример.

Для получения зависимости длины ВТ от времени из отрезка высоковольтного кабеля с изоляцией из перекисно сшитого полиэтилена были сделаны поперечные срезы полного сечения толщиной 3 мм с гладкими поверхностями. Из них с помощью остро заточенного ножа вырезают образцы в количестве 10 штук размером 10х10 мм так, чтобы нижней кромкой образца являлся наружный экран кабеля.

Стальные иглы от стандартных медицинских шприцев объемом 2,5 мл с помощью микроманипулятора помещают под микроскоп (увеличение 56 крат) и шлифуют наждачной бумагой так, чтобы радиус кривизны их острия составлял 0,03-0,05 мм.

Шприцы заполняют специальным составом, приготовленным следующим образом.

В 50 г однонормального раствора поваренной соли (NaCl) добавляют 50 г мелко измельченного материала электропроводящего экрана кабеля. Состав выдерживают 100 часов при 90-95oС и фильтруют.

Образцы изоляции кабеля помещают в специальный зажим на нагревательный столик микроскопа и нагревают до 110-120oС. С помощью микроманипулятора при визуальном контроле под микроскопом (увеличение 56 крат) иглу вводят в образец со стороны, противоположной электропроводящему экрану и по направлению, перпендикулярному его кромке со скоростью 5-10 мкм/с на глубину, соответствующую расстоянию 1,5 мм от электропроводящего экрана.

Затем образец освобождают из зажима и охлаждают на воздухе до комнатной температуры.

После этого с помощью микроманипулятора при визуальном контроле под микроскопом иглу перемещают в обратном направлении так, чтобы в образце образовалась полость длиной 0,5-1 мм, заполненная содержимым шприца.

Полученные таким образом образцы помещают в ячейку, в которой к стальной игле подводят высокое напряжение 8 кВ, а электропроводящий экран заземляют.

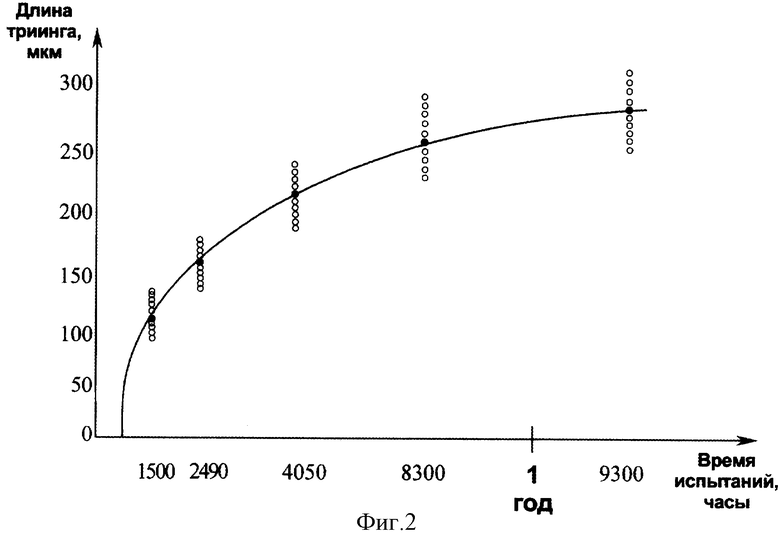

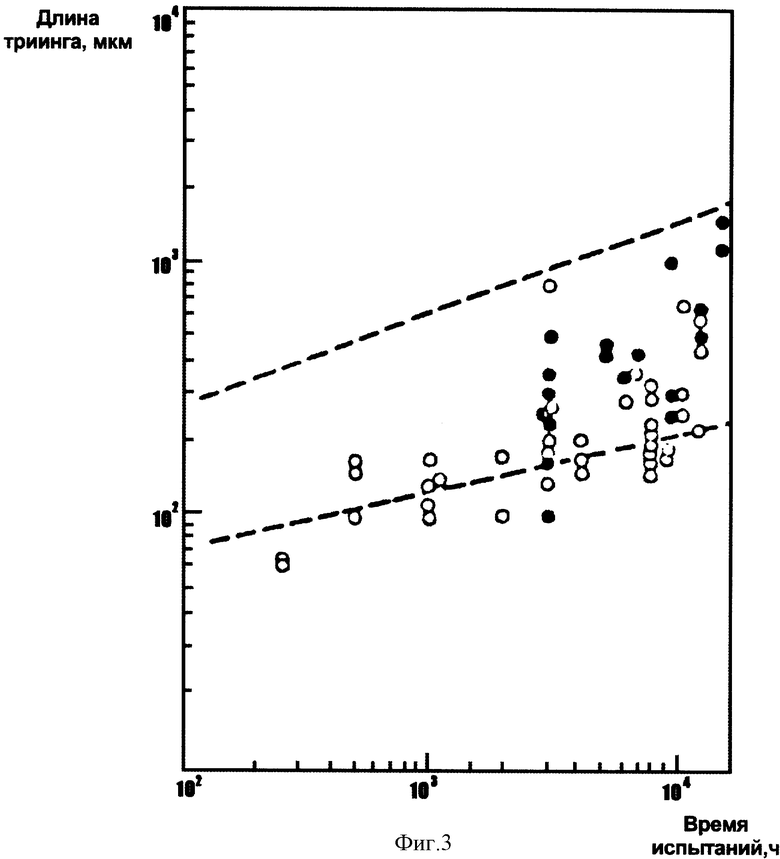

На фиг.2 приведена зависимость длины ВТ l от времени t(l(t)), полученная с помощью испытательных объектов, изготовленных по данному способу. Для сравнения на фиг.3 представлена экспериментальная зависимость l(t), по [1]. Каждая точка на этой зависимости отражает факт длительного разрушающего испытания образца, т.е. для получения этой зависимости было испытано более 50 полномасштабных образцов кабеля. При этом разброс в измеренных значениях, определяемый как отношение максимального из измеренных значений к минимальному для одного и того же момента времени, достигает 5-6 крат и более. В то же время, для получения зависимости по предлагаемому способу было использовано 10 малоразмерных образцов, и разброс для каждого момента времени не превысил 60-65%.

Предложенный способ позволил значительно сократить количество и объем образцов, провести испытания непосредственно на фрагментах реального кабеля, что привело к увеличению достоверности результатов и уменьшению разброса экспериментальных данных.

Источники информации

1. H. Gotoh, T. Okamoto, S. Suzuki, T. Tanaka. Method for Estimation of the Remaining Lifetime of 6.6кV XLPE Cables after Their First Failure in Service. IEEE Transactions, Vol. PAS-103, 9, 1984, p.p.2428-2434.

2. Y. Poggi, V. Raharimalala, J.C. Filippini, J.J.de Bellet, G. Matey. Water Treeing as Mechanical Damage. Macroscopic and Microscopic Approach, Influence of Test-specimen Process Parameters. IEEE Transactions, Vol. El-25, 6, 1990, p.p.1056-1065.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОБРАЗЦОВ ИЗ ОПТИЧЕСКИ ПРОЗРАЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ К ИСПЫТАНИЯМ НА ТРИИНГОСТОЙКОСТЬ | 1998 |

|

RU2137104C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДА | 1999 |

|

RU2161833C1 |

| КАБЕЛЬ СИЛОВОЙ НА НАПРЯЖЕНИЕ 6-35 кВ | 2013 |

|

RU2546644C1 |

| КОНЦЕВАЯ МУФТА СИЛОВОГО КАБЕЛЯ С ПЛАСТМАССОВОЙ ИЗОЛЯЦИЕЙ | 1994 |

|

RU2064725C1 |

| ПОЛЕВОЙ КАБЕЛЬ С ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТЬЮ | 2013 |

|

RU2529893C1 |

| Способ для оценки способности материалов, входящих в конструкцию кабельной арматуры, выравнивать напряженность электрического поля | 2021 |

|

RU2795272C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ТЕРМИЧЕСКОГО СТАРЕНИЯ ИЗОЛЯЦИОННОЙ БУМАГИ | 2001 |

|

RU2222002C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2628756C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265627C1 |

Изобретение относится к области испытаний полимерных материалов и может быть использовано при прогнозировании свойств кабельных изделий. Способ подготовки образцов из оптически прозрачных полимерных материалов к испытаниям на стойкость к водным триингам включает формирование образца и введение в него электролита. Образец формируют из поперечного среза электрической изоляции кабеля толщиной 2-4 мм. Нагревают до температуры размягчения полимерного материала. Электролит вводят в нагретый образец через иглу инъектора или микропипетку. Последнюю вводят в образец со скоростью подачи не более 10 мкм/с. После охлаждения образца до комнатной температуры подают в обратном направлении до образования в образце полости, заполненной электролитом. Способ позволяет проводить испытания непосредственно на фрагментах реального кабеля, что ведет к увеличению достоверности результатов. 3 ил.

Способ подготовки образцов из оптически прозрачных полимерных материалов к испытаниям на стойкость к водным триингам, включающий формирование образца и введение в него электролита, отличающийся тем, что образец формируют из поперечного среза электрической изоляции кабеля толщиной 2-4 мм и нагревают до температуры размягчения полимерного материала, а электролит вводят в нагретый образец через иглу инъектора или микропипетку, причем последнюю вводят в образец со скоростью подачи не более 10 мкм/с и после охлаждения образца до комнатной температуры подают в обратном направлении до образования в образце полости, заполненной электролитом.

| H | |||

| Gotoh, T | |||

| Okamoto, S | |||

| Suzuki, T | |||

| Tanaka | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| IEEE Transactions, Vol | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Y | |||

| Poggi, V | |||

| Raharimalala, J.C | |||

| Filippini, J.J | |||

| de Bellet, G | |||

| Matey | |||

| Water Treeing as Mechanical Damage | |||

| Macroscopic and Microscopic Approach, Influence of Test-specimen Process Parameters | |||

| IEEE Transactions, Vol | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ПОДГОТОВКИ ОБРАЗЦОВ ИЗ ОПТИЧЕСКИ ПРОЗРАЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ К ИСПЫТАНИЯМ НА ТРИИНГОСТОЙКОСТЬ | 1998 |

|

RU2137104C1 |

| Образец для испытания на коррозионное растрескивание | 1990 |

|

SU1783356A1 |

| Образец для испытаний на усталость при осевом нагружении | 1988 |

|

SU1534367A1 |

Авторы

Даты

2002-04-20—Публикация

2000-06-14—Подача