Изобретение относится к электролитическим способам очистки изделий перед нанесением гальванических хромовых покрытий и может быть использовано в элеткротехнической промышленности при изготовлении медной или сверхпроводящей проволоки в медной оболочке с внешним барьерным хромовым покрытием для сильноточных сверхпроводящих магнитов, работающих в переменных полях.

Известны технические решения, в которых описаны процессы нанесения в электролитах на основе шестивалентного хрома твердых, блестящих, серых и черных видов барьерных хромовых покрытий на медную и сверхпроводящую проволоку для магнитов международного термоядерного экспериментального реактора /1, 2/.

В этих решениях использованы экологически вредные способы подготовки поверхности, включающие травление образцов в азотной кислоте, катодную обработку в щелочных растворах и хроматирование.

Известен способ обработки медной и сверхпроводящей проволоки в медной оболочке при нанесении барьерных покрытий, который является наиболее близким и предлагаемому, включающий травление проволоки в кислом растворе, химическое хроматирование в растворе и гальваническое осаждение хромового покрытия в электролите хромирования на основе шестивалентного хрома /3/.

Согласно этому способу процесс включает две, проводимые раздельно, стадии предварительной подготовки и нанесения хромового покрытия. Предварительная подготовка включает химические травление проволоки в 38-40%-ном растворе азотной кислоты, промывку водой, хроматирование в растворе, содержащем, г/л:

Двухромовокислый калий/или двухромовокислый натрий - 100

Серная кислота - 90

повторную промывку водой и сушку проволоки.

На второй стадии гальванически наносят хромовое покрытие в электролитах, содержащих в качестве основного компонента хромовый ангидрид и, как правило, катализаторы, например ионы сульфата, гексафторсиликата, фтора. Для осаждения хромовых покрытий в электролиты могут быть дополнительно введены гидрооксиды, карбонаты щелочных и щелочноземельных металлов, сульфаты и фториды никеля, железа, кобальта.

На первом этапе решаются две задачи: удаление внешнего загрязненного слоя толщиной ~ 3 мкм, образующегося в процессе волочения, и пассивация поверхности, которая необходима для стабилизации качества медной поверхности проволоки до хромирования и предотвращения растравления меди в первые моменты осаждения хрома с улучшением, таким образом, сцепления хромового покрытия с основной.

Применение азотной кислоты высокой концентрации обеспечивает эффективное равномерное снятие внешнего загрязненного слоя с одновременным разложением волочильной смазки и ее остатков. Этим достигается высокая степень очистки поверхности от масляных загрязнений. Процесс травления меди в азотной кислоте нестабилен. При концентрации ~32% HNO3 наблюдается резкий скачок скорости травления, а стравливание в пределах 3-5 мкм за 5-6 с. наблюдается в 38-40%-ной азотной кислоте, при этом процесс протекает с ускорением. Несмотря на высокую скорость травления, при приемлемом конструктивном решении не удается добиться одинаковой линейной скорости на стадиях подготовки и хромирования. В последнем случае она в 2-4 раза выше, чем и обусловлено различие в конструкциях установок /3/. В дополнение к этому процесс травления в азотной кислоте требует практически постоянного контроля за скоростью травления, и ванна корректируется 1 раз/час добавлением концентрированной азотной кислоты. Тем не менее, толщину стравливаемого слоя удается поддержать в интервале 2-5 мкм.

Стравливание медной оболочки сверхпроводника снижает свойства проволоки. Например, для проводника МКНОС ⊘ 0,81 мм с 50%-ным содержанием меди удаление внешнего слоя меди толщиной 1 мкм снижает рабочий ток проволоки на 0,5%.

После травления в азотной кислоте обязательными являются промывка проволоки водой и пассивация ее поверхности, которую проводят в хроматирующем растворе. При этом раствор хроматирования выполняет также роль дополнительной промывочной среды от нитратов меди, присутствие которых на поверхности проволоки в дальнейшем недопустимо. Загрязняясь нитратами, пассивирующий хроматирующий раствор быстро выходит из строя и требует частой замены (1 раз на 20 км проволоки за смену). Загрязнение последующих растворов нитратами тем больше, чем выше линейная скорость проволоки. Это является еще одним препятствием для реализации совмещенного процесса подготовки и хромирования, т. к. качество осадка хрома и количественные показатели его осаждения в большинстве случаев очень чувствительны к загрязнению нитрат-ионами.

Вышеописанный способ характеризуется значительным расходом и отходами химических веществ на стадии подготовки поверхности и приводит к экологическому загрязнению среды.

Основными поставленными задачами, решаемыми предлагаемым способом, являются

- достижение высокой размерной точности стравливания внешнего загрязенного слоя на стадии предварительной подготовки при простоте управляемости процессом и сохранении качества предварительной подготовки;

- создание в значительной мере экологически чистой технологии за счет исключения использования концентрированных азотнокислых растворов и их утилизации;

- сокращение расхода промывочной воды в 2 раза за счет исключения межоперационных промывок;

- сокращение расхода реактивов на стадии предварительной подготовки, в том числе за счет повторного использования отработанных электролитов хромирования;

- создание возможности для объединения процессов подготовки поверхности и нанесения хромового покрытия в одну технологическую линию, что обеспечит рационализацию процесса, снижение затрат и увеличение выпуска продукции.

Поставленные задачи достигаются за счет того, что в способе обработки медной или сверхпроводящей проволоки в медной оболочке при нанесении барьерных покрытий, включающем травление проволоки в кислом растворе, химическое хроматирование в растворе и гальваническое осаждение хромовых покрытий в электролите хромирования на основе шестивалентного хрома, согласно изобретению травление осуществляют электрохимически при плотности анодного тока 50-100 А/дм2, температуре 60-80oC в растворе, содержащем, г/л:

H2SO4 - 70-150

CuSO4 • 5H2O - 10-25

а химическое хроматирование проводят в разбавленном растворе отработанного электролита хромирования при концентрации в нем шестивалентного хрома (в пересчете на CrO3) 90-130 л/л и H2SO4 60-120 г/л.

Способ осуществляют следующим образом.

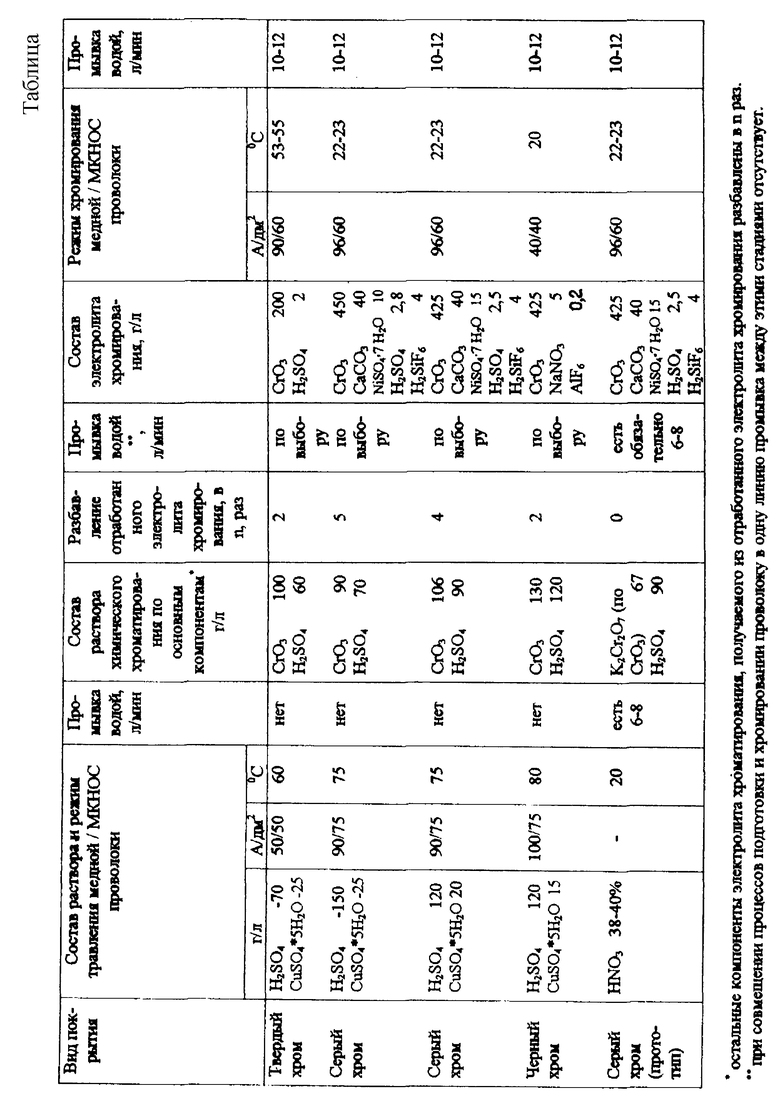

Медную или сверхпроводящую проволоку в медной оболочке типа МКНОС, НТ-50 последовательно обрабатывают в кислом растворе анодного травления, содержащем г/л: H2SO4 - 70-150, CuSO4 • 5H2O - 10-25; при температуре 60-80oC и плотности анодного тока на проволоке 50-100 А/дм2, растворе химического хроматирования, приготовленном разбавлением дистиллированной водой в 2-5 раз отработанного электролита хромирования при концентрации в хроматирующем растворе шестивалентного хрома в пересчете на CrO3 90-130 г/л и H2SO4 - 60-120 г/л, а затем в самом электролите хромирования, например в электролите твердого, блестящего, серого или черного хромирования с концентрацией шестивалентного хрома в пересчете на CrO3 от 200 до 500 г/л. Конкретные условия осаждения хромового покрытия определяются требованиями к виду наносимого покрытия и приведены ниже в таблице.

При выходе из раствора хроматирования и электролита хромирования проволоку обдувают сжатым воздухом для снятия излишков раствора, а перед намоткой на барабан промывают чистой водой, обдувают сжатым воздухом и высушивают.

При анодном электрохимическом травлении проволоки происходит стравливание внешнего загрязненного слоя меди толщиной ~3 мкм и осаждение меди в виде сплошного слоя на пластинчатых катодах.

В указанных интервалах плотности анодного тока и температуры в растворе данного состава достигается равномерное стравливание с максимальной скоростью. Скорость стравливания определяется исключительно величиной анодной плотности тока, и при его выключении травление прекращается в отличие от противопоставленного способа. Простота регулирования и высокая точность поддержания тока на ванне анодного травления и скорости протяжки проволоки обеспечивают точность стравливания меди в пределах ≤ 0,2 мкм, т.е. в пределах точности весовых измерений изменения массы отрезка проволоки.

Повышение температуры процесса выше 80oC способствует активному растворению меди, однако приводит к чрезмерному испарению раствора и нецелесообразно, т.к. верхнее значение анодной плотности тока и так ограничивается возможность ввода тока в проволоку из-за ее нагрева.

Предельные значения концентрации серной кислоты и сернокислой меди выбраны с учетом возможности стабильного проведения процесса активного анодного растворения с наибольшей скоростью. Уменьшение концентрации серной кислоты ниже предельной, также как увеличение концентраций серной кислоты и сернокислой меди выше предельных тормозит процесс активного анодного растворения вследствие образования пленок плохорастворимых продуктов, а уменьшение концентрации сернокислой меди ниже указанной дает чрезмерный рост дендритов в осадке, которые усиливают неравномерность растворения меди по длине обрабатываемой проволоки.

Раствор анодного травления работает в широком диапазоне концентраций серной кислоты и сернокислой меди, поэтому его корректировку осуществляют практически только добавлением воды по мере упаривания раствора. Ее достаточно проводить по результатам измерения плотности раствора, т.к. содержание меди в нем остается практически неизменяемым, благодаря осаждению меди на катодах, равному по скорости анодному растворению меди с проволоки. Процесс анодного растворения полностью контролируем и может быть проведен в режимах, сопоставимых или превышающих по возможным величинам скорости стравливания металла в 2-2,5 раза скорость наращивания металла при хромировании, поэтому по желанию может быть включен вместе с ним в одну технологическую линию. Раствор анодного травления содержит легко регенерируемые компоненты, которые в эквивалентной концентрации находятся или образуются в результате легкого подтравливания в хроматном растворе. В результате этого необходимость в межоперационной промывке проволоки водой отсутствует.

Отработанные растворы хромирования на основе Cr6+ после использования для осаждения твердого, серого, блестящего или черного видов хрома содержат еще много шестивалентного хрома, в пересчете на CrO3 до 200-500 г/л, и примеси ионов трехвалентного хрома, железа, свинца, олова, меди, хлор-ионов в количествах, препятствующих их нормальной работе по прямому назначению. После указанной корректировки они являются хорошей основой раствора для хроматирования медной поверхности перед хромированием. По сравнению с противопоставленным способом при эквивалентных концентрациях серной кислоты в предлагаемом хроматирующем растворе увеличено соотношение CrO3/H2SO4. Это связано с необходимостью улучшения декапирующей и пассивирующей способности раствора хроматирования, во-первых, из-за использования способа анодного травления в сернокислом растворе, во-вторых, из-за присутствия примесных соединений в растворе, обусловленного способом его приготовления, и, в-третьих, из-за включения операции хроматирования, по возможности, в совмещенный процесс. Удовлетворяют этому нижнее значение концентрации CrO3 90 г/л. Увеличение концентрации CrO3 выше 130 г/л нецелесообразно, т.к. приводит к неоправданному расходу CrO3 при достижении необходимого эффекта подготовки поверхности. Стабилизация качества медной поверхности происходит в данном случае за время значительно более короткое (< 6 с), чем то, которое требуется для осаждения хромового покрытия толщиной 1,5-3,0 мкм (≥ 30 ).

Раствор хроматирования по своему качественному составу максимально совместим и сильно разбавлен по всем компонентам кроме H2SO4 по отношению к электролиту хромирования. Повышенная концентрация H2SO4 в хроматирующем растворе при условии сдува излишков его с проволоки не может вызвать нарушение работы раствора хромирования. т.к. наряду с водой, хромовым ангидридом серная кислота входит в число веществ, наиболее расходуемых и часто корректируемых при хромировании. Вследствие этого промыва между этими операциями также не требуется.

Вторичное использование растворов хромирования в сочетании с преимуществами, обеспечиваемыми изготовленными из них растворами хроматирования, улучшает эффективность процесса.

В таблице приведены интенсивные режимы осуществления способа обработки медной и сверхпроводящей (МКНОС) проволоки диаметром 0,81 мм при нанесении барьерных хромовых покрытий толщиной 1-3 мкм.

В зависимости от предъявляемых требований проволока может быть подвергнута термической обработке при 200-450oC для стабилизации свойств покрытия. Хромированная проволока удовлетворяет требованиям высокой прочности сцепления с основой. Покрытия не разрушаются и не отслаиваются при скрутке, формовке кабеля, сопровождаемых пластической деформацией проволоки, и последующей термообработке кабеля при 650-750oC в течение 100-200 часов. При намотке хромированной проволоки на диаметр 8,0 мм покрытие не отслаивается и не растрескивается, а при диаметре намотки 3,0 мм едва заметная сетка трещин наблюдается при 30-кратном увеличении.

Как следует из представленных данных, предлагаемый способ позволяет повысить эффективность процесса по сравнению с известным за счет:

- уменьшения расхода воды при промывках более чем в 2 раза;

- исключения расходов, связанных с приготовлением рабочих концентрированных азотнокислых медьсодержащих растворов и их утилизацией, а также утилизацией отработанных электролитов хромирования, экономии химических растворов;

- упрощения корректировки растворов;

- возможности совмещения процессов подготовки поверхности и осаждения покрытия на проволоку в одной линии, т.е. исключения времени, расходов и трудозатрат, связанных с эксплуатацией отдельной линии. За счет одновременного согласованного проведения всех операций повышается производительность выпуска хромированной проволоки.

Источники информации, использованные при составлении заявки

1. Y. Ipatov, P. Dolgosheev, U. Sytnikov. "Prospective barrier coatings for superconducting cables". Superconductor Science and Technology, 10, (1997), 507-511.

2. Патент Российской Федерации N 2022061 от 23.05.1991 г.

3. Y. P. Ipatov, V. E. Sytnikov, A.V. Rychagov, G.G. Svalov "Galvanic chrome coating of copper wire fos the ITER Program". "Proceedings of the 16th International Cryogenic Engineering Conference / International Cryogenic Matereals Conference". Part 3., Kitakyushu, Japan, 20-24, May (1996), 1969-1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

| Способ обезвреживания отработанных растворов анодного оксидирования алюминия и его сплавов | 2020 |

|

RU2736203C1 |

| ХРОМАТИРУЮЩИЙ СОСТАВ ДЛЯ ОБРАБОТКИ ОЦИНКОВАННОЙ СТАЛИ | 2014 |

|

RU2547374C1 |

| Способ обезвреживания отработанных растворов, содержащих этилендиаминтетраацетат | 2022 |

|

RU2784141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХРОМАТОВ МЕДИ(+2) | 2012 |

|

RU2504517C1 |

| Способ восстановления хрома(+6) в жидких отходах гальванического производства | 2017 |

|

RU2675016C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ХРОМА(+6) В ОТРАБОТАННЫХ РАСТВОРАХ | 2015 |

|

RU2602862C1 |

| ХРОМАТИРУЮЩИЙ СОСТАВ | 2012 |

|

RU2492280C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| СПОСОБ ОЧИСТКИ И РЕГЕНЕРАЦИИ КОНЦЕНТРИРОВАННЫХ ОТРАБОТАННЫХ ХРОМСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2195430C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении медной и сверхпроводящей проволоки с хромовым покрытием. Способ включает электрохимическое травление при плотности анодного тока 50-100 А/дм2, температуре 60-80oС в кислом растворе, содержащем, г/л: H2SO4 70-150; CuSO4 • 5 H2O 10-25, химическое хроматирование в растворе отработанного электролита хромирования, разбавленного водой в 2-5 раз при концентрации в конечном растворе шестивалентного хрома (в пересчете на CrO3) 90 - 130 г/л и H2SO4 60-120 г/л, и гальваническое осаждение хромовых покрытий в электролите хромирования на основе шестивалентного хрома. Способ позволяет повысить точность травления проволоки до 0,2 мкм, снизить расход промывочной воды в 2 раза, улучшить экологичность и упростить процесс предварительной подготовки поверхности перед хромированием, а также совместить его с процессом нанесения хромового покрытия. 1 табл.

Способ обработки медной и сверхпроводящей проволоки в медной оболочке при нанесении барьерных покрытий, включающий травление проволоки в кислом растворе, химическое хроматирование в растворе, гальваническое осаждение хромовых покрытий в электролите хромирования на основе шестивалентного хрома, отличающийся тем, что травление осуществляют электрохимически при плотности анодного тока 50 - 100 А/дм2, температуре 60 - 80oC в растворе, содержащем, г/л: H2SO4 70 - 150; CuSO4 • 5H2O 10 - 25, а химическое хроматирование проводят в разбавленном растворе отработанного электролита хромирования при концентрации в нем шестивалентного хрома (в пересчете на CrO3) 90 - 130 г/л и H2SO4 60 - 120 г/л.

| Ipatov Y., Sytnikov V., Rychagov A., Svalov G | |||

| "Galvanic chrome coating of copper wire for the ITER Program", "Proceedings of the 16th International Cryogenic Engineering Conference / International Cryogenic Materials Conference." Part.3, Kitakyushu, JP, 20 - 24, May (1996), 1969 - 1974 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

| Приспособление для управления паровым или воздушным молотом | 1932 |

|

SU32892A1 |

| Датчик углового ускорения | 1981 |

|

SU991310A2 |

Авторы

Даты

2000-05-20—Публикация

1998-05-19—Подача