Изобретение относится к области машиностроения, в частности к полированию поверхностей отверстий деталей машин.

Известен способ шлифования отверстия в цилиндрической детали с комбинированной подачей к детали смазочной и охлаждающей жидкостей, где смазочную жидкость подают в отверстие с образованием масляной ванны вне зоны резания, а охлажденную жидкость подают на необрабатываемую поверхность детали (см. авт. свид. СССР 835727, кл. В 24 В 55/02, 1981 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе крайне сложно обеспечить поступление смазочно-охлаждающей технологической среды непосредственно в зону резания, т.к. интенсивные воздушные потоки, обусловленные перемещением инструмента и заготовки, и жесткое взаимодействие обрабатывающей и обрабатываемой поверхностей препятствуют нахождению технологической среды между абразивными зернами и материалом детали. Дополнительные трудности возникают при сложной геометрической форме обрабатываемых поверхностей отверстий вследствие жесткой формы инструмента.

Известен также способ шлифования поверхностей деталей инструментом, выполненным в виде баллона из эластичного материала, заполненного технологической средой, рабочая поверхность которого покрыта абразивом (см. авт. свид. СССР 534351, кл. В 24 D 13/00//В 24 В 31/10, 1976 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что условия контакта в ходе обработки неизбежно ухудшаются в результате интенсификации физико-химического взаимодействия контактирующих поверхностей. В процессе резания участвует все убывающее количество рабочих кромок зерен инструмента, интенсивный износ которых и засаливание приводит к малоэффективной обработке материала.

Известен также способ обработки цилиндрических поверхностей сквозных отверстий во вращающихся изделиях, в соответствии с которым обработку ведут упругим инструментом с закрепленными концами и слоем абразивного материала на наружной поверхности, установленного с возможностью изгиба и возвратно-поступательного движения (см. авт. свид. СССР 1250447, кл. В 24 В 37/02//В 24 D 13/02, 1986 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе реализация процесса резания осуществляется с постоянным ухудшением условий контакта при обработке вследствие интенсификации физико-химического взаимодействия поверхностей инструмента и заготовки. В процессе полирования труднообрабатываемых материалов высокая активность износа режущих элементов и засаливание кромок абразивных зерен приводит к прекращению съема материала.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ полирования, при котором детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения, где диски выполняют из шлифовальной шкурки с различными характеристиками, при этом диски из крупнозернистой шкурки импрегнированы бакилитовым лаком, а из мелкозернистой шкурки - смазочно-охлаждающей технологической средой (СОТС), причем установку дисков на оправке осуществляют в порядке убывания зернистости и жесткости (см. патент РФ 2151680, кл. В 24 В 29/00, В 24 D 13/02, 2000 г.), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе при обработке поверхностей отверстий снятие материала заготовки первыми дисками высокой жесткости приводит к малоэффективному использованию последующих, что дает крайне неравномерный износ различных частей инструмента, нерациональное использование СОТС и затрудняет достижение требуемого качества поверхностей отверстий деталей машин.

Сущность изобретения заключается в следующем. Решается задача формирования стабильных благоприятных условий контакта взаимодействующих поверхностей инструмента и отверстия детали в ходе обработки, в том числе путем облегчения подвода смазочно-охлаждающей технологической среды непосредственно в зону резания.

Технический результат - улучшение качества обрабатываемых поверхностей отверстий деталей машин.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе полирования детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения, где диски выполняют из шлифовальной шкурки с различными характеристиками, при этом диски из крупнозернистой шкурки импрегнированы бакелитовым лаком, а из мелкозернистой шкурки - СОТС, причем установку дисков на оправке осуществляют в порядке убывания зернистости и жесткости.

Особенность заключается в том, что диски используют различных диаметров, по величине большими диаметра отверстия, и устанавливают на оправке в порядке возрастания диаметра. На дисках выполняют разрезы в радиальных направлениях со стороны внешнего диаметра.

Возрастание диаметра каждого последующего диска инструмента приводит к их равномерному использованию в процессе резания, высокой стабильности и плотности контакта несмотря на изменения микрогеометрии поверхности отверстия, обусловленные снятием удаляемого материала. Увеличенные диаметры мелкозернистых дисков, импрегнированных СОТС, способствуют облегчению поступления среды в зону обработки за счет усиленного сжатия дисков в радиальном направлении при полировании, а также интенсификации выхаживающих процессов. Радиальные разрезы на дисках дают возможность для их равномерного деформирования в отверстиях с меньшим диаметром без образования "хлопупов" и соответственно стабильности распределения нагрузки при резании и износе. В результате осуществления способа достигается высокое качество поверхностей отверстий деталей машин, в том числе из труднообрабатываемых материалов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "Новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.);

- увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ими.

Описываемое изобретение не основано на изменении количественного признака (признаков), предоставлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

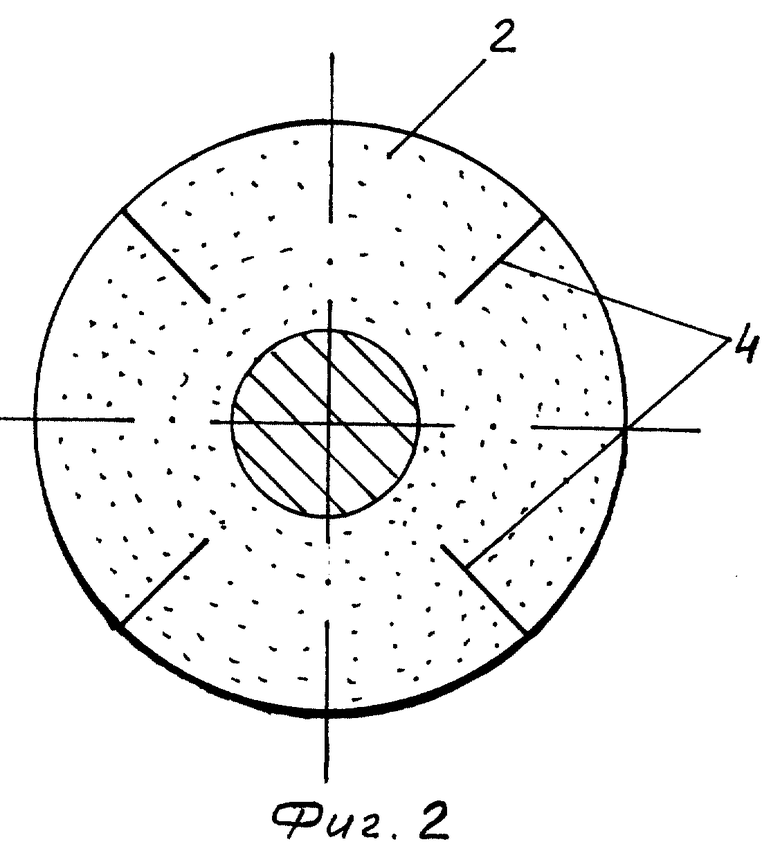

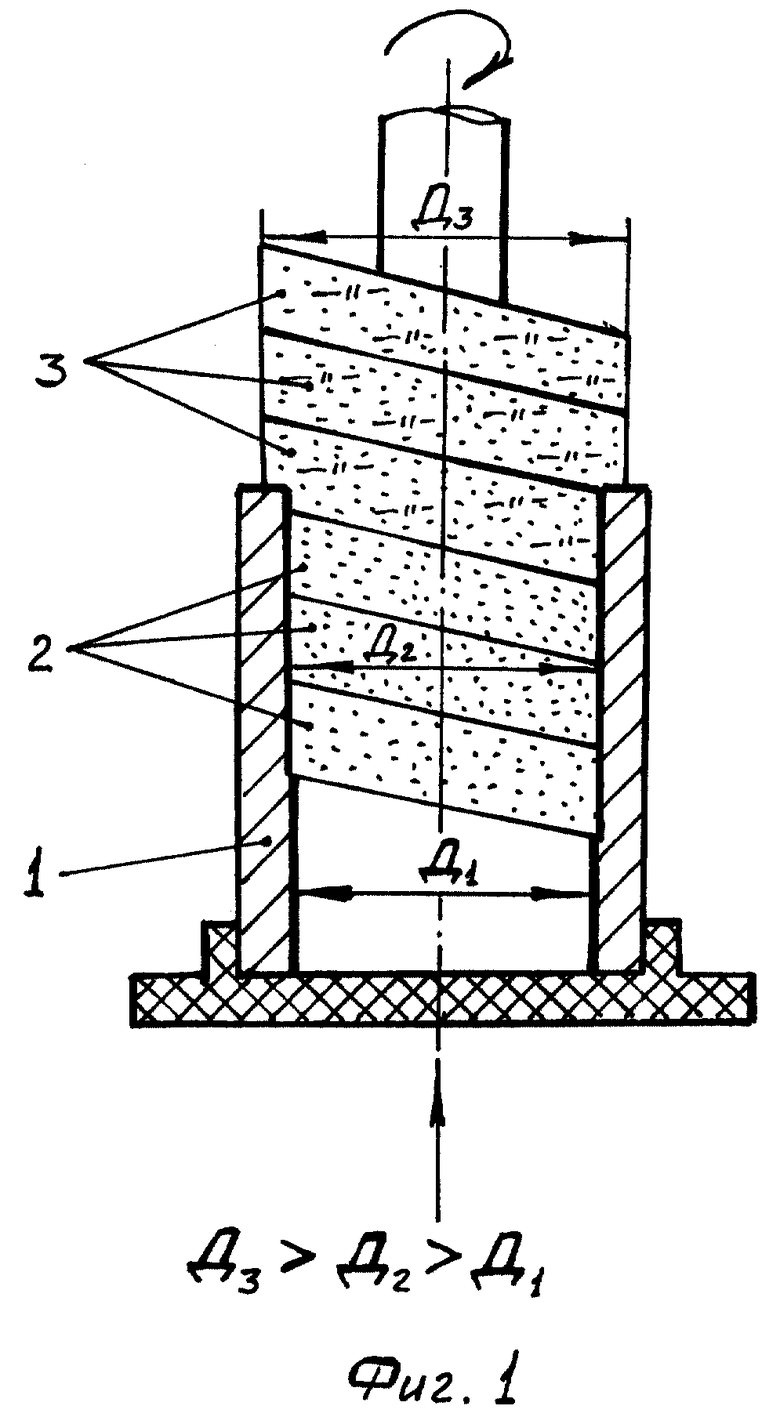

На Фиг.1 изображена принципиальная схема реализации способа полирования поверхностей отверстий; на фиг.2 - поперечное сечение инструмента.

Детали 1 сообщают продольную подачу и осуществляют полирование поверхностей отверстий последовательно дисками 2 из крупнозернистой шлифовальной шкурки, импрегнированной бакелитовым лаком, и дисками 3 из мелкозернистой шлифовальной шкурки, импрегнированной СОТС, установленными на оправке под углом к оси вращения. Диски выполняют диаметром большим, чем диаметр отверстия, и располагают на оправке в порядке возрастания диаметров. На дисках осуществляют радиальные разрезы 4 со стороны внешнего диаметра.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата. Реализацию способа осуществляли на машинке ИП 2009БПУ-11, закрепленной на токарном станке 1К62. Диски из шлифовальной шкурки (ГОСТ 13344-79) 14А 40П СФЖА выполняли диаметрами 61,0-62,0 мм и импрегнировали бакелитовым лаком ЛБС (ГОСТ 901-71), диски из шкурки 14А 6П СФЖА, диаметром 63,0-64,0 мм с расплавом парафина (ГОСТ 23683-77). На каждом диске осуществляли по четыре радиальных разреза на глубину 15 мм от внешнего диаметра. Диски закрепляли на оправке под углом 20o к оси в порядке возрастания диаметра, убывания зернистости и жесткости. Инструмент приводили во вращение с окружной скоростью 30 м/сек и полировали поверхности отверстий диаметром 60 мм образцов из титанового сплава ВТ22 со скоростью детали 0,5 м/сек, варьируя величиной продольной подачи в интервале 1-5 м/мин. В результате полирования поверхности отверстий образцов характеризовались значениями параметра Rа=(0,14-0,16) мкм, тогда как после реализации способа прототипа в сходных условиях Rа=(0,20-0,25) мкм.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, при полировании поверхностей отверстий деталей машин;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181655C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2184642C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146590C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2000 |

|

RU2182074C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181653C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146591C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2151680C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2186671C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2187421C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2103152C1 |

Изобретение относится к области машиностроения и предназначено для полирования поверхностей отверстий деталей машин. Детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения. Диски имеют радиальные разрезы со стороны рабочей поверхности и разные диаметры, большие диаметра отверстий. Диски из крупнозернистой шкурки импрегнируют бакелитовым лаком, а из мелкозернистой шкурки - смазочно-охлаждающей технологической средой. Диски устанавливают на оправке в порядке возрастания диаметра, убывания зернистости абразива и их жесткости. Такие действия позволяют эффективно использовать все диски и облегчить поступление среды в зону обработки, что улучшает качество поверхностей. 2 ил.

Способ полирования поверхностей отверстий, включающий сообщение продольной подачи обрабатываемой детали и вращения инструменту, в качестве которого используют диски из крупнозернистой и мелкозернистой шлифовальных шкурок, импрегнированные соответственно бакелитовым лаком и смазочно-охлаждающей технологической средой и установленные на оправке под углом к оси вращения в порядке убывания зернистости абразива и их жесткости, отличающийся тем, что используют диски с различными диаметрами, большими диаметра обрабатываемого отверстия, и с радиальными разрезами со стороны наружного диаметра, а установку дисков на оправке осуществляют в порядке увеличения их диаметров.

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2151680C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146591C1 |

| Способ полирования | 1982 |

|

SU1215954A1 |

| Абразивный инструмент | 1988 |

|

SU1511100A1 |

| US 4625466, 02.12.1986. | |||

Авторы

Даты

2002-04-27—Публикация

2000-11-10—Подача