Изобретение относится к абразивной обработке.

Целью изобретения является повышение производительноси и качества полирования.

Вследствие перекрестного движения полирующей основы каждого из дисков интенсифицируется процесс удаления материала детали и уменьшается исходная высота микро- неровностей, а также периодическое изменение направления движения волокон разструмента. В сборном полировальном круге радиальная жесткость дисков из сизаля не превышает более чем в три раза жесткость дисков из хлопчатобумажной ткани.

Общее количество дисков и высоту сборного полировального круга выбирают в зависимости от ширины полируемой детали и возможности оборудования.

Сущность способа состоит в следующем. Сборному полировальному кругу сооб15

ных материалов полирующей основы дисков 10 щают вращение с частотой ш и окружной и силы трения в зоне контакта круга и обра-скоростью Укр, а детали - продольную

подачу в плоскости вращения круга со скоростью Уд, например, со скоростями Укр 20-30 м/с. Уд 8-15 м/мин. Рабочую поверхность сборного полировального круга сближают с поверхностью обрабатываемой детали и в зону обработки подают абразивную пасту. Между кругом и деталью создают давление, например, с усилием прики- ма круга 15 кгс, и площадку контакта в на- 20 правлении вектора скорости подачи, которая превышает более чем в три раза высоту Ii2 диска 2 из сизалевой ткани. При одинаковой величине радиальной контактной деформации рабочих дисков 1 и 2, из сизаля и хлопчатобумажной ткани создают различ- сизалевой ткани, коэффициент жесткости ко- 25 ное давление дисков 1 и 2 по ширине обра- торой превышает в 20-30 раз коэффици-батываемой детали, которое прямо пропорент жесткости хлопчатобумажной ткани. Диски 1 и 2 из разных материалов выполнены

батываемой детали вдоль оси вращения круга создает нестационарность характеристик трения в плоскости обработки, за счет чего повышается виброустойчивость процесса полирования и уменьшается износ круга и шероховатость обрабатываемой поверхности.

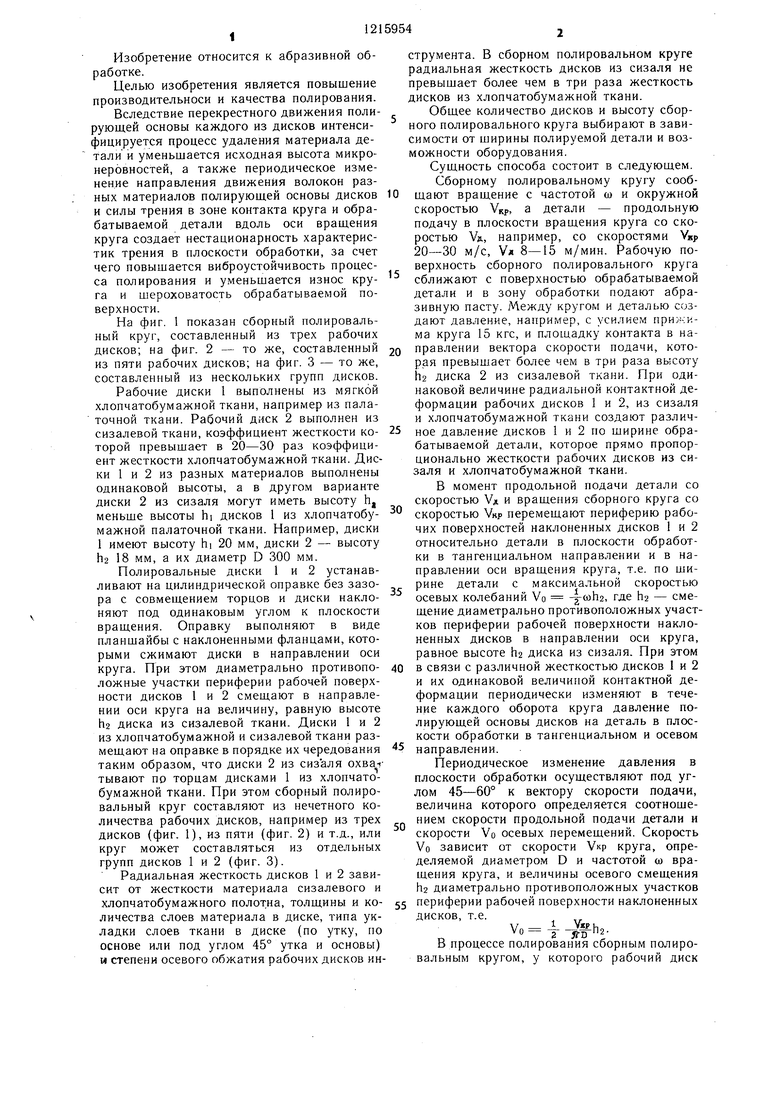

На фиг. 1 показан сборный полировальный круг, составленный из трех рабочих дисков; на фиг. 2 - то же, составленный из пяти рабочих дисков; на фиг. 3 - то же, составленный из нескольких групп дисков.

Рабочие диски 1 выполнены из мягкой хлопчатобумажной ткани, например из палаточной ткани. Рабочий диск 2 выполнен из

одинаковой высоты, а в другом варианте диски 2 из сизаля могут иметь высоту h,

30

ционально жесткости рабочих дисков из сизаля и хлопчатобумажной ткани.

В момент продольной подачи детали со скоростью Уд и врашения сборного круга со

меньше высоты hi дисков 1 из хлопчатобу- скоростью Укр перемещают периферию рабомажной палаточной ткани. Например, диски 1 имеют высоту hi 20 мм, диски 2 - высоту hz 18 мм, а их диаметр D 300 мм.

Полировальные диски 1 и 2 устанавливают на цилиндрической оправке без зазо-р,„ „.V.VI, ,...v,.,.,,.v...,, .v.

pa с совмещением торцов и диски накло-осевых колебаний Уо -4-(oh2, где h2

чих поверхностей наклоненных дисков 1 и 2 относительно детали в плоскости обработки в тангенциальном направлении и в направлении оси вращения круга, т.е. по ширине детали с максима.тьной скоростью

смещение диаметрально противоположных участков периферии рабочей поверхности наклоненных дисков в направлении оси круга, равное высоте h2 диска из сизаля. При этом в связи с различной жесткостью дисков 1 и 2 и их одинаковой величиной контактной деформации периодически изменяют в течение каждого оборота круга давление полирующей основы дисков на деталь в плоскости обработки в тангенциальном и осевом направлении.

няют под одинаковым углом к плоскости вращения. Оправку выполняют в виде планшайбы с наклоненными фланцами, которыми сжимают диски в направлении оси круга. При этом диаметрально противоположные участки периферии рабочей поверхности дисков 1 и 2 смещают в направлении оси круга на величину, равную высоте h2 диска из сизалевой ткани. Диски 1 и 2 из хлопчатобумажной и сизалевой ткани размещают на оправке в порядке их чередования таким образом, что диски 2 из сизаля охва--- тывают по торцам дисками 1 из хлопчатобумажной ткани. При этом сборный полировальный круг составляют из нечетного количества рабочих дисков, например из трех дисков (фиг. 1), из пяти (фиг. 2) и т.д., или круг может составляться из отдельных групп дисков 1 и 2 (фиг. 3).

Радиальная жесткость дисков 1 и 2 зависит от жесткости материала сизалевого и

40

смещение диаметрально противоположных участков периферии рабочей поверхности наклоненных дисков в направлении оси круга, равное высоте h2 диска из сизаля. При этом в связи с различной жесткостью дисков 1 и 2 и их одинаковой величиной контактной деформации периодически изменяют в течение каждого оборота круга давление полирующей основы дисков на деталь в плоскости обработки в тангенциальном и осевом направлении.

Периодическое изменение давления в плоскости обработки осуществляют под углом 45-60° к вектору скорости подачи, величина которого определяется соотноше- нием скорости продольной подачи детали и скорости УО осевых перемещений. Скорость УО зависит от скорости Укр круга, определяемой диаметром D и частотой ш вращения круга, и величины осевого смещения h2 диаметрально противоположных участков

45

хлопчатобумажного полотна, толщины и ко-55 периферии рабочей поверхности наклоненных

личества слоев материала в диске, типа ук-дисков, т.е.

ладки слоев ткани в диске (по утку, Т

основе или под углом 45° утка и основы)В процессе полирования сборным полирои степени осевого обжатия рабочих дисков ин-вальным кругом, у которого рабочий диск

струмента. В сборном полировальном круге радиальная жесткость дисков из сизаля не превышает более чем в три раза жесткость дисков из хлопчатобумажной ткани.

Общее количество дисков и высоту сборного полировального круга выбирают в зависимости от ширины полируемой детали и возможности оборудования.

Сущность способа состоит в следующем. Сборному полировальному кругу сооб щают вращение с частотой ш и окружной скоростью Укр, а детали - продольную

15

20 25

ционально жесткости рабочих дисков из сизаля и хлопчатобумажной ткани.

В момент продольной подачи детали со скоростью Уд и врашения сборного круга со

скоростью Укр перемещают периферию рабор,„ „.V.VI, ,...v,.,.,,.v...,, .v.

осевых колебаний Уо -4-(oh2, где h2

чих поверхностей наклоненных дисков 1 и 2 относительно детали в плоскости обработки в тангенциальном направлении и в направлении оси вращения круга, т.е. по ширине детали с максима.тьной скоростью

осевых колебаний Уо -4-(oh2, где h2

смещение диаметрально противоположных участков периферии рабочей поверхности наклоненных дисков в направлении оси круга, равное высоте h2 диска из сизаля. При этом в связи с различной жесткостью дисков 1 и 2 и их одинаковой величиной контактной деформации периодически изменяют в течение каждого оборота круга давление полирующей основы дисков на деталь в плоскости обработки в тангенциальном и осевом направлении.

Периодическое изменение давления в плоскости обработки осуществляют под углом 45-60° к вектору скорости подачи, величина которого определяется соотноше- нием скорости продольной подачи детали и скорости УО осевых перемещений. Скорость УО зависит от скорости Укр круга, определяемой диаметром D и частотой ш вращения круга, и величины осевого смещения h2 диаметрально противоположных участков

5

5 периферии рабочей поверхности наклоненных

2 из сизаля имеет высоту h2, равную или меньшую высоты дисков hi из хлопчатобумажной ткани, а осевое смещение диаметрально противоположных участков периферии рабочей поверхности наклоненных дисков равно высоте hz диска из сизаля, а его торцы охвачены дисками 1 из хлопчатобумажной ткани, площадка контакта детали с периферией диска из сизаля полностью перекрывается последующим контактом полирующей основы дисков из хлопчатобумажной ткани. При этом в течение каждого оборота круга давление в плоскости обработки изменяют на полной щирине площадки контакта дисков 1 и 2 с деталью и на полируемой поверхности создают равномерную высоту шероховатости и однотонный внещ- ний вид. При наклоне торцов дисков относительно плоскости вращения, при котором осевое смещение диаметрально противоположных участков периферии рабочей поверхности дисков превышает высоту h2 диска 2 из сизаля, на полировальной поверхности детали остаются участки, не охваченные контактом периферии полирующей основы диска 2 в течение одного оборота круга. В этом случае на полируемой по10

15

20

чаях перекрестное движение слоев ткани не превыщает угол 45-60° между вектором скорости подачи и осью вращения круга.

В результате износа круга и уменьщения его диаметра до двух раз уменьщается смещение диаметрально противоположных участков периферии поверхности наклоненных дисков в направлении оси круга и уменьшается скорость Vo осевых колебаний. При этом повышается соотношение скорости Уд и Vo от 0,66 до 1,0.

В момент последующего движения на этом же участке детали полирующей основы диска 1 из более мягкой хлопчатобумажной ткани в течение следующей половины оборота круга изменяется траектория движения волокон слоев ткани и размещенного между ними свободного абразива, уменьшается их удельное давление на деталь и сглаживается микрорельеф обрабатываемой поверхности. При этом, вследствие перекрестного движения полирующей основы каждого из рабочих дисков 1 и 2 и введенного между слоями ткани свободного абразива и периодического изменения давления в плоскости обработки, интенсифицируется съем материала, уменьщается исходная выверхности образуется немонотонный отте- 25 сота микронеровностей и улучшается декоранок в виде чередующихся полос с разным направлением полировочных рисок и высотой щероховатости по ширине детали.

С целью образования на полируемой поверхности детали декоративного рисунка в

тивныи вид полируемой поверхности.

Вследствие последовательного перекрестного движения полирующей основы рабочих дисков из жесткой сизалевой ткани, охватываемых дисками из мягкой хлопчатобувиде полос с монотонным оттенком сборный 30 мажной ткани, и периодического изменения

полировочный круг (фиг. 3) набран из отделочных групп рабочих дисков 1 и 2 из сиза- левой и хлопчатобумажной ткани.

Механизм полирования сборным полировальным кругом включает в себя пласдавления в плоскости обработки создаются условия для совмещения операций предварительного и тонкого полирования, т.е. повышается производительность и одновременно обеспечивается улучшение качества

тические деформации материала на по- 35 обрабатываемой поверхности. Причем максиверхности детали под воздействием слоев ткани полирующей основы дисков 1 и 2 и свободного абразива, который вводится в зону обработки и размещается преимущественно между слоями ткани.

В момент контакта обрабатываемой детали с периферией рабочего диска 2 из сизаля, имеющего более высокую радиальную жесткость, чем диск из хлопчатобумажной ткани, периодически изменяют траекторию движения слоев ткани и свободного абразива в плоскости обработки. При этом за каждый оборот круга создают повышенное и переменное в плоскости обработки давление на .свободный абразив и деталь под углом к вектору скорости подачи детали. Высокое удельное давление интенсифицирует пластические деформации, удаление материала и сглаживание микронеровностей на обрабатываемой поверхности. При этом максимальный съем материала и интенсивное уменьшение шероховатости на обрабатываемой поверхности обеспечивается, когда соотношение скорости Уд подачи детали и максимальной скорости осевых колебаний находится в диапазоне 0,66-1,0. В этих слу

0

чаях перекрестное движение слоев ткани не превыщает угол 45-60° между вектором скорости подачи и осью вращения круга.

В результате износа круга и уменьщения его диаметра до двух раз уменьщается смещение диаметрально противоположных участков периферии поверхности наклоненных дисков в направлении оси круга и уменьшается скорость Vo осевых колебаний. При этом повышается соотношение скорости Уд и Vo от 0,66 до 1,0.

В момент последующего движения на этом же участке детали полирующей основы диска 1 из более мягкой хлопчатобумажной ткани в течение следующей половины оборота круга изменяется траектория движения волокон слоев ткани и размещенного между ними свободного абразива, уменьшается их удельное давление на деталь и сглаживается микрорельеф обрабатываемой поверхности. При этом, вследствие перекрестного движения полирующей основы каждого из рабочих дисков 1 и 2 и введенного между слоями ткани свободного абразива и периодического изменения давления в плоскости обработки, интенсифицируется съем материала, уменьщается исходная вытивныи вид полируемой поверхности.

Вследствие последовательного перекрестного движения полирующей основы рабочих дисков из жесткой сизалевой ткани, охватываемых дисками из мягкой хлопчатобудавления в плоскости обработки создаются условия для совмещения операций предварительного и тонкого полирования, т.е. повышается производительность и одновременно обеспечивается улучшение качества

обрабатываемой поверхности. Причем макси

мальный эффект обеспечивается, когда соотношение скорости Уд подачи детали и скорости осевых колебаний находится в диапазоне 0,66-1,0. С другой стороны, периодическое изменение давления в плоскости обработки сопровождается изменением силы трения во времени и в плоскости обработки и формируется нестационарная структура характеристики силы трения. При этом повышается устойчивость процесса полирования за счет подавления автоколебаний и уменьщается износ круга и улучшается качество обрабатываемой поверхности. Причем полное подавление автоколебаний обеспечивается, когда соотнощение скорости VA подачи детали и скорости осевых колебаНИИ находится в диапазоне 0,66-1,0.

В процессе полирования сборным полировальным кругом (фиг. 3), набранным из отдельных групп дисков 1 и 2 из разных материалов, на обрабатываемой поверхности образуется декоративный рисунок в виде полос с разной монотонностью оттенка, причем ширина полос зависит от количества дисков в каждой группе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

| Способ изготовления полировального инструмента | 1989 |

|

SU1689054A1 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2008 |

|

RU2394050C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2263125C1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| СПОСОБ ПОЛИРОВАНИЯ РАЗЛИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1993 |

|

RU2063319C1 |

| Полировальный круг | 1987 |

|

SU1491688A2 |

| Полировальный круг | 1978 |

|

SU768619A1 |

Jill

1риг.2

(л)

fue.3

V V.

2 2 7

| Авторское свидетельство СССР № 689823, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-03-07—Публикация

1982-06-01—Подача