Изобретение относится к области машиностроения, в частности к чистовой абразивной обработке деталей машин.

Известен способ полирования, при котором детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения (см. авт. свид. СССР N 689823, кл. B 24 D 5/00, 1977).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе ограничены возможности достижения требуемого качества при обработке труднообрабатываемых материалов, что требует введения дополнительных операций и инструментов в технологический процесс.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ полирования, в котором детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения (см. авт.свид. СССР N 1215954, кл. B 24 B 29/00 // B 24 D 13/02), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе ограничены возможности достижения требуемого качества при обработке труднообрабатываемых материалов в связи с режущим воздействием на поверхность детали лишь субмикровыступов свободного абразива определенной зернистости и высокой интенсивностью физико-химических реакций в зоне контакта. Интенсивность удаления ликвидов и снижения микронеровностей определяется геометрией режущих зерен и глубиной их внедрения в материал. Воздействие сизаля и хлопчатобумажной ткани на труднообрабатываемые материалы лишь частично осуществляет доводочную функцию. Засаливание субмикрорельефа абразивных зерен при их нежестком закреплении приводит к низкой эффективности процесса полирования.

Сущность изобретения заключается в следующем. При полировании поверхности деталей из труднообрабатываемых материалов интенсивность резания обеспечивается за счет воздействия абразива, закрепленного с повышенной жесткостью, свободный абразив выполняет доводочную функцию, где контакт рабочих кромок инструмента с материалом осуществляется в среде смазочно-охлаждающей технологической среды (СОТС). Для повышения эффективности процесса зернистость абразива последовательно снижается.

Технический результат заключается в повышении качества полирования.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе детали сообщают продольную подачу, а обработку ведут дисками, которые устанавливают на оправке под углом к оси вращения.

Особенность заключается в том, что диски выполняют из шлифовальной шкурки, импрегнированной бакелитовым лаком для повышения жесткости. На поверхность дисков наносят СОТС, где размещают свободный абразив. Диски устанавливают таким образом, что зернистость свободного абразива и абразива дисков последовательно снижается. Характеристика свободного абразива соответствует абразиву диска.

Высокая жесткость закрепления абразива на дисках позволяет эффективно осуществлять резание труднообрабатываемых материалов. Свободный абразив выполняет доводочную функцию за счет высокой подвижности в зоне контакта, производя микро- и субмикрорезание. Высокоинтенсивное воздействие на микронеровности и удаление основного объема ликвидов осуществляется крупнозернистым абразивом, наиболее глубоко внедряющемуся в материал. С уменьшением зернистости процесс микрорезания переходит на микровыглаживание, смятие микронеровностей. Присутствие в зоне обработки СОТС препятствует налипанию материала на кромки абразивных зерен и способствует микрорезанию. При этом снижается интенсивность процессов трения и адгезии. В результате эффективно осуществляется процесс полирования и достигается требуемое повышение качества поверхности детали. С увеличением количества дисков и номенклатуры зернистости абразива технологические возможности операции полирования расширяются, что повышает степень улучшения параметров качества поверхности.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования:

дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.);

увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

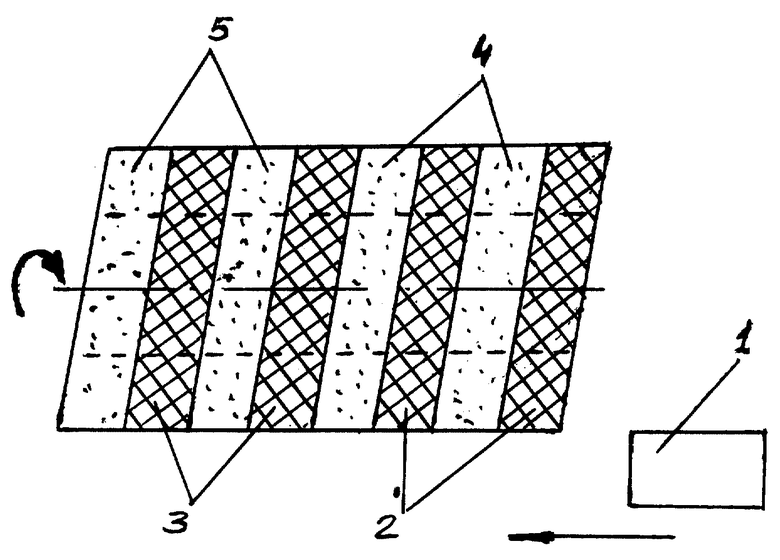

На чертеже изображена принципиальная схема осуществления способа.

Детали 1 сообщают продольную подачу и осуществляют ее обработку дисками из шлифовальной шкурки, импрегнированной бакелитовым лаком, установленными на оправке под углом к оси вращения. Сначала полирование осуществляют дисками с крупнозернистым абразивом 2, покрытыми слоем СОТС, где размещен свободный крупнозернистый абразив 3. Затем в контакт с деталью вступают диски с мелкозернистым абразивом 4, покрытые слоем СОТС, где размещен свободный мелкозернистый абразив 5. Для расширения технологических возможностей операции полирования увеличивают число дисков и номенклатуру зернистости абразива. В результате достигается повышение качества поверхности деталей, в том числе и из труднообрабатываемых материалов.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Реализации способа возможна на станке 3 Д 710-В. Диски выполняют из шлифовальной шкурки по ГОСТ 13344-79 и импрегнируют бакелитовым лаком ЛБС-1 (ГОСТ 901-71). Диски покрывают слоем парафина по ГОСТ 23683-77, где размещают абразив с характеристикой, соответствующей абразиву диска. Для крупнозернистых дисков применяют шлифовальную шкурку 14А 40П СФЖА, для мелкозернистых - 14А 6П СФЖА. Диски устанавливают на оправку под углом 15-30o и инструменту сообщают вращение с окружной скоростью 20-30 м/с, а детали - продольную подачу со скоростью 5-15 м/мин. Так, полирование образцов из титанового сплава ВТ-22 позволило достигнуть значений Ra = (0,20-0,32) мкм в зависимости от величины подачи, в то время как обработка базовым способом соответствовала Ra = (0,60-0,72) мкм. Улучшение в 2 раза параметра качества поверхности отражает преимущество заявленного способа.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, при чистовой абразивной обработке деталей машин;

для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146591C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2000 |

|

RU2182074C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2151680C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2187421C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2184642C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181655C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181653C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2181654C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2186671C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2103152C1 |

Изобретение относится к машиностроению и предназначено для чистовой абразивной обработки деталей машин. Детали сообщают продольную подачу. Обработку осуществляют дисками из шлифовальной шкурки, импрегнированной для повышения жесткости бакелитовым лаком. Диски устанавливают на оправке под углом к оси вращения. Шлифовальную шкурку используют с различной зернистостью абразива, а диски размещают на отправке в порядке убывания зернистости абразива. Рабочую поверхность дисков покрывают смазочно-охлаждающей технологической средой (СОТС), где размещают свободный абразив с характеристикой, соответствующей абразиву диска. При полировании деталей из труднообрабатываемых материалов повышается качество обрабатываемых поверхностей за счет воздействия абразива, закрепленного с повышенной жесткостью, а также свободного абразива, размещенного в СОТС и выполняющего доводочную функцию. 1 ил.

Способ полирования, при котором детали сообщают продольную подачу, а обработку ведут дисками, установленными на оправке под углом к оси вращения, отличающийся тем, что в качестве дисков используют диски из шлифовальной шкурки с различной зернистостью абразива, импрегнированные бакелитовым лаком для повышения жесткости и покрытые смазочно-охлаждающей технологической средой с размещенным в ней свободным абразивом с характеристикой, соответствующей характеристике абразива шкурки, при этом диски на оправке располагают в порядке убывания зернистости абразива.

| Способ полирования | 1982 |

|

SU1215954A1 |

| Абразивный инструмент | 1988 |

|

SU1511100A1 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Способ изготовления лепесткового полировального круга | 1988 |

|

SU1634467A2 |

| Способ изготовления лепесткового полировального круга | 1982 |

|

SU1060453A2 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| US 4625466, 02.12.1986 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2000-03-20—Публикация

1998-09-11—Подача