Изобретение относится к способам переработки шлаков плавки алюминия и его сплавов, а также к технологиям производства строительных материалов, в частности к технологии получения газообразователей для ячеистых бетонов.

В настоящее время на заводах, производящих и перерабатывающих алюминий и его сплавы методами литья, образуется значительное количество солевых алюмосодержащих шлаков.

Известен механический способ переработки шлаков [1], заключающийся в их измельчении с последующим отделением корольков алюминия. При этом соли и оксиды, содержащиеся в шлаке, легко дробятся и измельчаются. В результате механической переработки шлака получаются следующие продукты: концентрат, содержащий не менее 80% металлического алюминия (класс крупности +3 мм) и мелкие фракции (класс -3 мм), содержащие, мас.%, алюминий (5-20), оксиды алюминия (20-40), оксиды кремния (5-15), оксиды железа (до 5), а также значительное количество хлоридов щелочных и щелочноземельных металлов (15-60). Концентрат возвращается на переплавку, а извлечение металла из мелких фракций существующими способами является экономически нецелесообразным, поэтому они направляются в отвал.

Недостатком способа является наличие мелкодисперсного экологически опасного отвального продукта, содержащего ценные компоненты (металлический алюминий, глинозем, кремнезем, хлористые соли).

Известен способ переработки шлаков от плавки алюминиевых сплавов (фракции 0,6-1,0 мм) на газообразователь для ячеистого бетона путем совместного помола с песком [2].

К недостаткам данного способа относятся необходимость дополнительного фракционирования измельченного шлака и невозможность использования получаемого газообразователя в ряде случаев из-за высокого содержания водорастворимых солей натрия и калия.

Известна сырьевая смесь для ячеистого бетона, содержащая молотый солевой шлак вторичного производства алюминия в качестве газообразователя [3].

Основным недостатком этого способа является возможность образования высолов из-за значительного содержания в ячеисто-бетонной смеси водорастворимых хлоридов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ переработки солевых шлаков вторичного алюминиевого производства путем отмывки его водой с последующей сушкой полученного осадка при температуре 100-110oС, его измельчением до получения пудры, которую используют при приготовлении бетонной смеси в качестве газообразователя [4].

Недостатком известного способа переработки является необходимость фракционирования и дополнительного измельчения выделенной фракции шлака для интенсификации выделения газа.

Заявляемое изобретение решает задачу переработки экологически опасных солевых шлаков вторичного алюминиевого производства, улучшения экологической ситуации в промышленных регионах, обеспечения замены дорогостоящего и дефицитного газообразователя дешевым, устраняя необходимость фракционирования и доизмельчения шлака.

Поставленная задача достигается тем, что в способе переработки солевых шлаков алюминиевого производства шлак измельчают, отмывают от водорастворимых солей, сушат, причем сушку ведут при температуре не выше 30oС, и используют в качестве газообразователя при производстве ячеистого бетона.

Способ осуществляют следующим образом. Мелкодисперсный отвальный продукт, образующийся после механической переработки шлаков алюминиевого производства, отмывают водой от хлоридов щелочных металлов до требуемого содержания солей в шламе. Шлам после фильтрации сушат при температуре, не превышающей 30oС и используют как газообразователь при производстве ячеистого бетона.

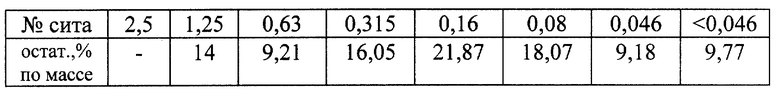

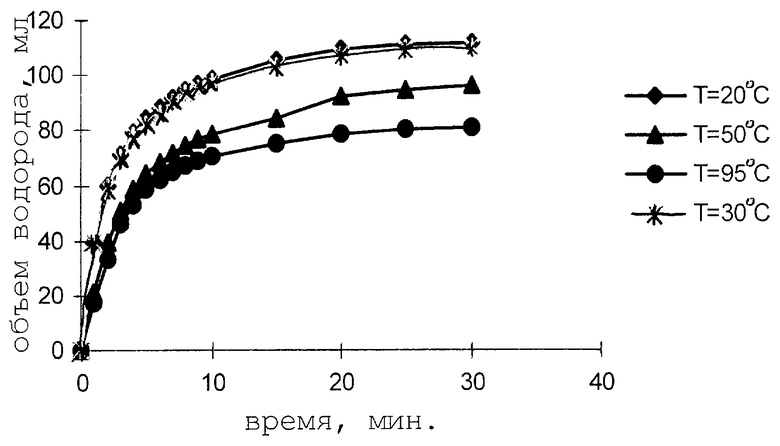

Пример осуществления способа. Шлак указанного гранулометрического состава (отраженного в таблице) подвергали отмывке водой до остаточного содержания водорастворимых солей до 0,2 мас.%. После фильтрации на воронке Бюхнера шлак разделили на четыре равные части. Первую часть высушивали в термостате до постоянного веса при температуре 20oС, вторую часть - при температуре 30oС, третью часть - при 50oС, чеивертую часть - при 95oС. Газообразующую способность шлака проверяли волюмометрическим способом по стандартной методике. По усредненным результатам трех параллельных опытов определения газовыделения построили график, из которого следует, что для интенсификации процессов газообразования сушку отмытого шлака следует вести при температурах, не превышающих 30oС.

Данный способ позволяет получить из солевых шлаков алюминиевого производства сухой газообразователь с высокой газообразующей способностью.

Источники инфыормации

1. Сбор и обработка вторичного сырья цветных металлов. Учебник для вузов/Колобов Г. А., Бредихин В.Н., Чернобаев В.М. - М.: Металлургия, 1992. - с.192-197.

2. А.с. СССР 316321, С 04 В 38/02, 1967.

3 Патент РФ 2074844, С 04 В 38/02, 1997.

4 Патент США 4119476, С 04 В 21/02, 1978 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ | 1998 |

|

RU2149845C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И ГЛИНОЗЕМСОДЕРЖАЩЕЕ СЫРЬЕ | 2002 |

|

RU2215048C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ | 2008 |

|

RU2362819C1 |

| Способ переработки алюминиевого шлака литейного производства | 2024 |

|

RU2833613C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2011 |

|

RU2449032C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ГИДРООКСОХЛОРИДОВ АЛЮМИНИЯ | 1996 |

|

RU2102180C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 1996 |

|

RU2102323C1 |

| Способ комплексной переработки алюмосодержащих солевых шлаков | 2019 |

|

RU2701319C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 1996 |

|

RU2096328C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ ОТ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1970 |

|

SU287303A1 |

Изобретение относится к способам переработки шлаков плавки алюминия и его сплавов, а также к технологиям производства строительных материалов, в частности к технологии получения газообразователей для ячеистых бетонов. Способ переработки солевых шлаков алюминиевого производства после доизвлечения алюминия механическим способом на газообразователь для ячеистых бетонов включает отмывку шлака от водорастворимых солей, сушку при температуре не выше 30oС и измельчение. Технический результат: получение из солевых шлаков алюминиевого производства дешевого сухого газообразователя с высокой газообразующей способностью, а также улучшение экологической ситуации в промышленных регионах. 1 ил., 1 табл.

Способ переработки солевых шлаков алюминиевого производства в газообразователь для ячеистобетонных смесей, включающий отмывку шлака от водорастворимых солей, сушку и измельчение, отличающийся тем, что сушку ведут при температуре не выше 30oС.

| US 4119476 А, 10.10.1978 | |||

| 0 |

|

SU149342A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗООБРАЗОВАТЕЛЯ | 0 |

|

SU313809A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ ОТ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 0 |

|

SU287303A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТОГО БЕТОНА | 1994 |

|

RU2074844C1 |

| Устройство для выверки и подгонки крупногабаритных штампов | 1986 |

|

SU1555024A1 |

Авторы

Даты

2002-04-27—Публикация

2000-07-24—Подача