Изобретение относится к сахарной промышленности.

Известен способ производства сухого сахаросодержащего продукта, предусматривающий концентрированние сока II сатурации до содержания сухих веществ 57% и затем подачу сиропа в распылительную сушилку в поток горячего воздуха и высушивание продукта до влажности 0,7...3,0%, при этом на входе в сушилку поддерживают температуру воздуха 170...250oС (SU 1201306 A, C 13 F 5/00, дата публ. 30.12.85. Бюл. 48). В нижней части сушильной камеры частицы продукта охлаждают холодным воздухом до температуры 40-75oС, что позволяет частицы готового сахаросодержащего продукта получить в твердом гранулированном виде, после чего его отводят из сушилки.

Недостатком способа является то, что полученный продукт имеет низкую степень кристалличности, повышенную гигроскопичность, высокую слеживаемость, что затрудняет его длительное хранение и транспортировку, кроме этого имеют место потери продукта вследствие его налипания на стенках сушилки.

Ближайшим техническим решением к предложенному является способ производства гранулированного сахаросодержащего продукта, предусматривающий концентрирование очищенного сахаросодержащего раствора до 75...85% СВ, смешивание последнего с кристаллической затравкой, в количестве 5% от массы сухих веществ, перемешивание в кристаллизаторе в течение 3-6 часов для кристаллизации сахара. Полученную кристалломассу распыляют в распылительной сушилке и осуществляют сушку кристалломассы горячим воздухом до образования гранул. [US 3619293, 127/30, дата публ. 18.02.1970].

Недостаток способа заключается в большой длительности процесса, требующего кристаллизации смеси. Гранулы готового продукта неоднородны. В нем содержатся гранулы как слишком большого размера, так и гранулы очень маленьких размеров. Кроме того, имеют место потери продукта, который остается на стенках сушилки.

Технический результат изобретения заключается в повышении степени однородности размеров гранул, упрощении способа и уменьшении потерь.

Для достижения этого технического результата в предложенном способе производство гранулированного сахаросодержащего продукта осуществляют следующим образом. Сок свеклосахарного производства после II сатурации подвергают концентрированию до 80...85% сухих веществ, а затем направляют на смешивание с кристаллической затравкой, представляющей собой слой затравочных гранул, находящихся в устройстве для гранулирования.

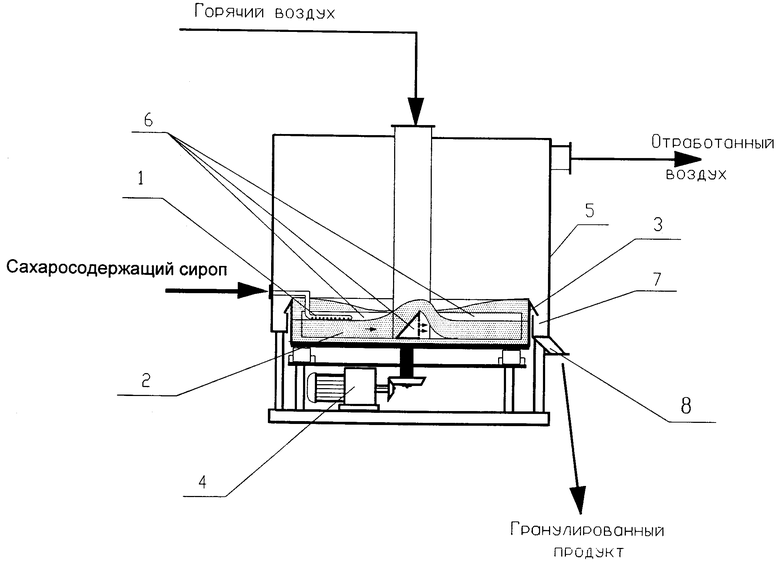

Изобретение поясняется чертежом, на котором схематично изображено устройство для гранулирования в продольном разрезе.

Сироп попадает в устройство для гранулирования через трубопровод с форсунками (1) в слой затравочных гранул (2), находящихся в вертикальном цилиндрическом вращающемся барабане (3). Вертикальный цилиндрический барабан представляет собой обечайку, у которой отношение диаметра к высоте (D:Н) составляет 2...8, нижний край обечайки закрыт днищем, которое опирается на ролики и соединено с приводом (4). Ролики закреплены на неподвижном основании корпуса (5). Первоначально в барабане используют сахарный песок. При установившемся процессе в качестве кристаллической затравки используют гранулы сахаристого продукта. В слой перемешиваемых затравочных гранул подают горячий воздух с температурой 80...100oС, через неподвижные полые лопасти (6), имеющие отверстия с тыльной стороны. Лопасти, в количестве 2...6, радиально расположены в барабане (3). Для поддержания затравочного слоя в сыпучем состоянии необходимо, чтобы количество сиропа, подаваемого в слой, составляло 0,1-2,0 кг на 1 кг затравки, в зависимости от доброкачественности сиропа. Сироп распределяется в тонкой пленке по поверхности затравочных гранул, сахароза выкристаллизовывается на поверхности частиц, влага удаляется, размер гранул увеличивается. Достигнув заданного размера, гранула, имеющая определенный предел прочности, разрушается под действием сил как со стороны соседних гранул, так и лопастей перемешивающего устройства. Таким образом, происходит непрерывное образование новых гранул, а затем их постепенный рост. По мере образования новых частиц происходит увеличение высоты затравочного слоя (2). Дойдя до верхнего края вертикального цилиндрического барабана, имеющего конический бортик для сброса гранул, гранулы пересыпаются в неподвижный кольцевой канал (7) и с помощью дополнительных лопастей, прикрепленных к вращающемуся барабану, подаются в выгрузочный желоб (8). В рабочей камере постоянно находится определенный объем затравочных гранул. Таким образом, исходный сироп подается непрерывно в затравочный слой, а гранулированный сахаросодержащий продукт непрерывно выводится в качестве готового продукта, в количестве, равном массе подаваемого сиропа в пересчете на сухие вещества. Полученный гранулированный сахаросодержащий продукт имеет в своей массе более 80% микрокристаллов сахарозы. В результате этого гигроскопичность продукта снижается, по сравнению с известным способом. Сахар в гранулированной форме обладает хорошей сыпучестью. Кроме этого, можно регулировать размер гранул. Это достигается за счет изменения высоты затравочного слоя, путем увеличения высоты обечайки барабана и скорости вращения цилиндрического барабана. Например, получение гранул большего размера достигается за счет снижения высоты затравочного слоя и уменьшения скорости вращения барабана. Высоту затравочного слоя в барабане можно изменять от минимальной, позволяющей закрыть лопасти, до максимальной - ограниченной конструкцией и мощностью привода. Скорость вращения барабана ограничена двумя факторами. Во-первых, ограничение высокой скорости вызвано действием центробежных сил, которые могут отбросить гранулы с поверхности лопасти к стенке вращающегося барабана. Во-вторых, ограничение низкой скорости приводит к снижению производительности из-за опасения переувлажнения продукта. Предпочтительна скорость перемещения слоя гранулированного продукта относительно неподвижных лопастей от 0,2 до 0,5 м/с.

Пример.

Сок II сатурации (доброкачественность 92%, содержание сухих веществ 14,5%) в количестве 100 кг фильтруют и концентрируют до содержания сухих веществ 80%. Полученный в количестве 19 кг сироп наносят в затравочный слой гранул, предварительно загруженных во вращающийся цилиндрический барабан устройства для гранулирования, расход сиропа 450 см3/мин. Габариты барабана: диаметр - 0,6 м, высота - 0,12 м. Количество загруженных в барабан гранул составляет 25 кг. Гранулы в корпусе продувают горячим воздухом, нагнетаемым вентилятором в количестве 150 м3/час, с температурой на входе 100oС, через три полые лопасти. Частота вращения барабана по отношению к неподвижным лопастям составляет 9,5 об/мин (0,44 м/с). Процесс гранулирования протекает в течение 60 мин. В результате получается 16 кг гранулированного сахаросодержащего продукта, влажностью 5% и размером гранул 6 мм, при этом в барабане устройства для гранулирования остается гранулированный сахаросодержащий продукт в количестве 25 кг, используемый в качестве затравочного слоя при дальнейшем проведении процесса.

Получение сухого гранулированного сахаросодержащего продукта непосредственно из сахарных сиропов по предложенному способу упрощает технологический процесс.

Предложенный способ позволяет получить сухой гранулированный сахаросодержащий продукт, богатый минеральными веществами, микро- и макроэлементами, азотистыми и безазотистыми соединениями и отвечающий современным требованиям о здоровом питании. Этот продукт может применяться для промышленного использования при выработке шоколадных и хлебобулочных изделий, а также в рациональном и профилактическом питании взамен сахара-песка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО САХАРА С ДОБАВКАМИ | 2006 |

|

RU2332468C1 |

| ГРАНУЛИРОВАННЫЙ САХАРОСОДЕРЖАЩИЙ ПРОДУКТ С ДОБАВКАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568134C2 |

| Способ получения гранулированного сахаросодержащего продукта для спортивного питания | 2020 |

|

RU2752141C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ САХАРИСТЫХ ПРОДУКТОВ | 2013 |

|

RU2557169C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ БЕЗВОДНОЙ ФРУКТОЗЫ ИЗ ЕЕ ВОДНОГО РАСТВОРА | 1991 |

|

RU2050417C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРСОДЕРЖАЩЕГО ПРОДУКТА | 2022 |

|

RU2795977C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА ГРАНУЛИРОВАННЫМ АКТИВНЫМ УГЛЕМ | 2001 |

|

RU2221048C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРИСТЫХ ПРОДУКТОВ ИЗ РЖИ | 1995 |

|

RU2085590C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО САХАРСОДЕРЖАЩЕГО ПРОДУКТА | 2003 |

|

RU2249621C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 2021 |

|

RU2763505C1 |

Изобретение относится к сахарной промышленности. Способ предусматривает концентрирование очищенного сахаросодержащего раствора до сиропа. Затем его смешивают с затравкой в устройстве для гранулирования, содержащем установленный с возможностью вращения вертикальный цилиндрический барабан. Внутри него расположены радиальные неподвижные полые лопасти с отверстиями для подачи горячего воздуха в перемешиваемый слой затравочной массы. В установившемся процессе в качестве кристаллической затравки используют гранулы готового продукта. Сироп подают в барабан в количестве 0,1-2,0 кг на 1 кг гранул. Скорость движения смеси сиропа с затравкой относительно неподвижных лопастей составляет 0,2-0,5 м/с. Способ обеспечивает повышение степени однородности размеров гранул, упрощение процесса и уменьшение потерь продукта. 1 з.п.ф-лы, 1 ил.

| US 3619293 A, 18.02.1970 | |||

| Способ получения сухого сахарсодержащего продукта | 1984 |

|

SU1201306A1 |

| US 3582399 A, 01.06.1971 | |||

| US 3655442 A, 11.04.1972 | |||

| Способ получения олифы из касторового масла | 1937 |

|

SU52919A1 |

| КОМПЕНСАТОР РЕАКТИВНОЙ МОЩНОСТИ | 1990 |

|

RU2012975C1 |

Авторы

Даты

2002-04-27—Публикация

2000-12-26—Подача