Изобретение относится к пищевой промышленности, а именно к крахмалопаточной промышленности и может быть использовано в сахарной промышленности.

Известна установка для очистки сахаросодержащего раствора, например, крахмального гидролизата гранулированным активным углем, включающая адсорбер, сушилку отработанного промытого угля [1]. Регенератор выполнен в виде печи, содержащей вертикальную шахту; образуемые при сжигании топлива газы с высокой температурой пропускаются через слой гранулированного угля и нагревают его до температуры регенерации.

Недостатком известного устройства является то, что термическая регенерационная печь имеет большие габариты, при нагреве угля горючим газом до температуры 800-900oС происходит контакт раскаленного угля с воздухом, что приводит к частичному выгоранию угля и, соответственно, увеличению потерь гранулированного угля при регенерации.

Ближайшим аналогом предложенной установки является установка для очистки сахаросодержащего раствора гранулированным активным углем, включающая адсорбер, водоотделитель для отделения жидкой фазы от угля, сушилку для отработанного промытого угля, электротермический регенератор угля, гидроподъемник отрегенерированного угля в адсорбер [2].

Электротермический регенератор угля содержит загрузочный бункер, нижнее средство выгрузки, два параллельно размещенных электрода прямоугольной формы.

Недостатком указанного устройства является невысокая эффективность работы электротермического регенератора, заключающаяся в повышенных потерях гранул угля за счет их разрушения.

Технический результат изобретения заключается в предотвращении разрушения гранул угля и снижении их потерь.

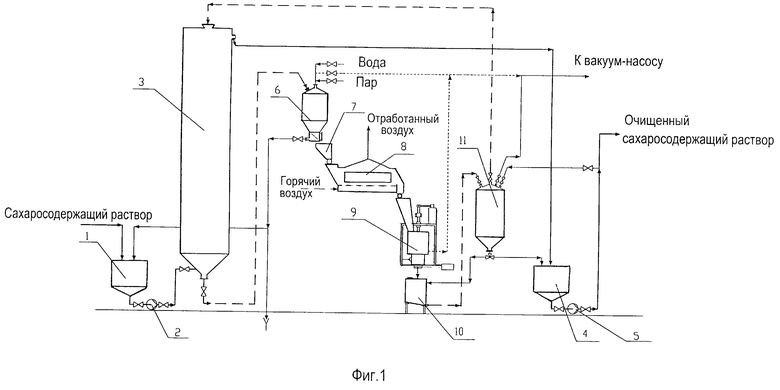

Этот технический результат достигается тем, что электротермический регенератор угля содержит два электрода, один из которых выполнен в виде неподвижной воронки со средством выгрузки угля. Другой электрод, имеющий форму конуса, установлен соосно в воронке с возможностью его вертикального перемещения для изменения величины межэлектродного пространства.

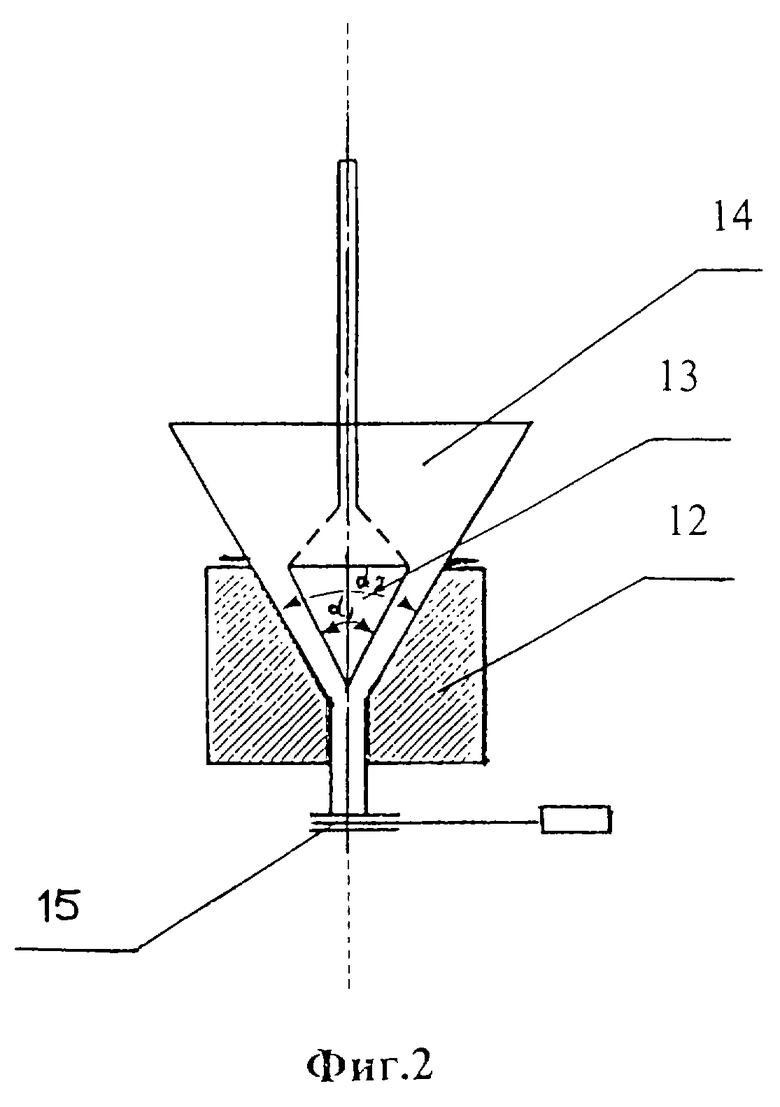

Изобретение поясняется чертежами, где на фиг.1 схематично изображен общий вид установки, на фиг. 2 - электротермический регенератор угля в продольном разрезе.

Установка включает установленный по ходу технологического процесса сборник 1 исходного сахаросодержащего раствора, например, паточного сиропа, с подключенным к нему насосом 2, адсорбер 3 непрерывного действия для очистки сиропа, сборник 4 для очищенного сиропа с подключенным к нему насосом 5, водоотделитель 6 для отделения сиропа от отработанного угля и промывки угля водой, бункер 7 для накопления угля перед сушилкой, сушилку 8 для промытого гранулированного угля, электротермический регенератор угля 9, сборник 10 для подкисления и активации угля водяным паром, образующимся при контакте выгружаемого раскаленного угля с подкисленной водой, гидроподъемник 11 отрегенерированного угля в адсорбер.

Электротермический регенератор угля содержит два электрода 12 и 13, один из которых электрод 12 - неподвижный, выполнен в форме воронки со средством выгрузки угля, а другой - подвижный 13 - в форме конуса, загрузочный бункер 14, нижнее средство для выгрузки 15. Подвижный электрод установлен соосно в воронке с возможностью перемещения внутри неподвижного электрода в вертикальном направлении вдоль оси регенератора для изменения величины межэлектродного пространства при помощи механизма, который на чертежах не указан. При этом угол конусности подвижного электрода α1 больше угла конусности неподвижного электрода α2 не менее чем на 5o.

Установка работает следующим образом. Предварительно очищенный от взвешенных веществ исходный сахаросодержащий раствор, например, паточный сироп из сборника 1 насосом 2 подается в нижнюю часть адсорбера 3, который предварительно заполнен гранулированным активным углем. Сироп, постепенно поднимаясь вверх, очищается от красящих веществ и из верхней части адсорбера выводится в сборник очищенного сиропа 4. В нижней части адсорбера гранулированный уголь сорбирует наибольшее количество красящих веществ. Отработанный гранулированный уголь периодически выгружается в водоотделитель, представляющий собой емкость с коническим днищем, в нижней части которой установлена фильтрующая перегородка для отделения угля от сиропа и воды. Промытый уголь подвергают обработке водяным паром с целью вытеснения свободной влаги и снижения влаги до содержания 30%, после чего уголь направляется в бункер 7, а затем в сушилку 8 для высушивания угля до содержания влаги в нем не более 5%. Высушенный уголь подается в электротермический регенератор 9 и заполняет межэлектродное пространство. Подвижный электрод 13 имеет возможность перемещения в вертикальном направлении вдоль оси регенератора при помощи механизма, который на чертежах не указан. С целью изменения величины межэлектродного пространства и создания надежного электрического контакта между неподвижным электродом 12 и гранулами угля. Затем на электроды подается переменный электрический ток. В результате прохождения тока через слой угля происходит его нагрев до температуры регенерации. Подвижный электрод возвращается в исходное положение и одновременно открывается выгрузочный шибер, отрегенерированная порция угля выгружается в сборник с подкисленной водой, а свежая порция заполняет межэлектродное пространство. Подвижный электрод опускается, и цикл регенерации повторяется. Температура угля контролируется по величине тока и продолжительности его воздействия. При этом один электрод выполнен в форме неподвижной воронки со средством выгрузки угля, другой электрод - в форме подвижного конуса, угол конусности подвижного электрода больше угла конусности неподвижного электрода не менее чем на 5o. Если угол конусности подвижного электрода меньше угла конусности неподвижного электрода более чем на 5o, то расстояние между поверхностями электродов будет увеличиваться от нижних точек к верхним. Соответственно снизится электрическое сопротивление и возрастет сила тока, а также количество тепла и температура в нижней части электрода возрастет, что может привести к повышению температуры нижней части подвижного электрода выше предельной.

Раскаленный уголь после выгрузки попадает в водный раствор соляной кислоты для его подкисления и активации водяным паром, образующимся при контакте раскаленного угля с водой. После заполнения сборника углем его промывают водой и подают в верхнюю часть адсорбера с помощью гидроподъемника. Из нижней части адсорбера выгружается порция угля и направляется на сушку и регенерацию.

Предложенная установка позволяет снизить механическую нагрузку на гранулы угля, что обеспечивает уменьшение потерь гранулированного угля.

Источники информации

1. Крахмал и крахмалопродукты (Н.Г.Гулюк, А.И.Жушман, Т.А.Ладур, Е.А. Штыркова). - М.: Агропромиздат, 1985. - 240с.

2. Лукин Н. Д. Основы технологии порошкообразных и гранулированных сахаристых крахмалопродуктов (научно-практические аспекты). - М.: МГУПБ, 1999. - 61с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ АКТИВНОГО ГРАНУЛИРОВАННОГО УГЛЯ, ИСПОЛЬЗУЕМОГО ДЛЯ ОЧИСТКИ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 2002 |

|

RU2230792C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ АКТИВНОГО ГРАНУЛИРОВАННОГО УГЛЯ, ИСПОЛЬЗУЕМОГО ДЛЯ ОЧИСТКИ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 2005 |

|

RU2299760C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1986 |

|

RU1418961C |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1987 |

|

SU1550705A1 |

| АДСОРБЕР | 2009 |

|

RU2402372C1 |

| Линия для непрерывного приготовления водки | 1980 |

|

SU926006A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРНОГО СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2114177C1 |

| Способ очистки газа от ртути | 1979 |

|

SU874133A1 |

| Способ производства водки и линия для непрерывного производства водки | 1982 |

|

SU1044628A1 |

| Способ очистки легкой фракции жидких парафинов | 1981 |

|

SU979489A1 |

Изобретение относится к пищевой промышленности, а именно к сахарной и крахмалопаточной промышленности. Установка состоит из адсорбера, сушилки для отработанного промытого угля, электротермического регенератора и гидроподъемника отрегенерированного угля в адсорбер. Электротермический регенератор угля содержит два электрода, один из которых выполнен в виде неподвижной воронки со средством выгрузки угля, а другой электрод, имеющий форму конуса, установлен соосно в воронке с возможностью его вертикального перемещения для изменения величины межэлектродного пространства. Изобретение обеспечивает предотвращение разрушения гранул угля и снижение их потерь. 2 ил.

Установка для очистки сахаросодержащего раствора гранулированным активным углем, включающая адсорбер, сушилку для отработанного промытого угля, его электротермический регенератор и гидроподъемник отрегенерированного угля в адсорбер, отличающаяся тем, что электротермический регенератор угля содержит два электрода, один из которых выполнен в виде неподвижной воронки со средством выгрузки угля, при этом другой электрод, имеющий форму конуса, установлен соосно в воронке с возможностью его вертикального перемещения для изменения величины межэлектродного пространства.

| Лукин Н.Д | |||

| Основы технологии порошкообразных и гранулированных сахаристых крахмалопродуктов (научно-практические аспекты) | |||

| - М.: МГУПБ, 1999, с.9-12 | |||

| ГУЛЮК Н.Г., Жушман А.И., ЛАДУР Т.А., ШТЫРКОВА Е.А | |||

| Крахмал и крахмалопродукты | |||

| - М.: Агропромиздат, 1985, с.177-179 | |||

| САПРОНОВ А.Р., САПРОНОВА Л.А | |||

| Технология сахара-песка и сахара-рафинада | |||

| - М.: Колос,1995, с.319-323 | |||

| ЗАГРОДСКИ С | |||

| Новые исследования по сахарной промышленности Польши | |||

| Термоэлектрическая регенерация активного угля | |||

| Обзор | |||

| - М.: ЦИНТИПищепром, 1967, с.1-10. |

Авторы

Даты

2004-01-10—Публикация

2001-12-28—Подача