Изобретение относится к области энергетического машиностроения, а конкретно к классу гидравлических двигателей для глубокого бурения (Е 21 В 4/02) для привода забойных породоразрушающих инструментов. Может быть использовано для разработки двигателей для бурения нефтяных и газовых скважин и на твердые полезные ископаемые.

Известны двигатели для привода забойных породоразрушающих инструментов: турбобуры, винтовые двигатели, другие забойные двигатели.

Винтовые забойные двигатели всех модификаций состоят из двигательной и шпиндельной секций. В двигательную секцию входят статор и ротор, представляющие героторный механизм. Статор выполнен в виде стального корпуса, вулканизированного резиной с профилированными винтовыми зубьями, число которых на единицу больше числа зубьев ротора. Шпиндельная секция состоит из корпуса и вала с набором радиальных и осевых опор. Вращающий момент с ротора двигателя передается на вал шпинделя карданным или торсионным валом. Разделение винтового двигателя на две секции обусловлено тем, что ротор в статоре установлен не соосно с корпусом, а со смещением на половину высоты зуба винта. Такая кинематика вызывает сильные вибрации двигателя и других забойных механизмов, соединенных с ним. Вибрации вызывают ускоренный износ двигателя, в том числе расслоение резиновых обкладок и износ зубьев статора и ротора, а также преждевременный износ инструментов и оборудования, соединенных с двигателем.

В связи с тем, что на одном витке зубьев пары вал-статор крутящий момент небольшой, для получения суммарного момента на валу, достаточного для обеспечения технологии буровых работ, приходится длину вала и корпуса увеличивать до необходимых размеров. Но большая длина забойного двигателя ограничивает темпы набора кривизны при бурении наклонно-направленных скважин, особенно при бурении дополнительных стволов из аварийных эксплуатационных скважин. Эти недостатки частично устранены в более поздних конструкциях винтовых забойных двигателей за счет более совершенных профилей зубьев ротора и статора, обеспечивающих непрерывный контакт их между собой во время работы (патент СССР 671463, опуб. 07.09.93. Бюл.33-36, SV 926209 А 07.05.82., SV 1384702 A1 30.03.88., SV 1794176 A1, 07.02.93., RV 2075589 C1, 20.03.97., а также в конструкциях гидравлических забойных двигателей, где оси ротора и статора совмещены, например, RV 2017921 C1, 5 Е 21 В 4/02 13.12.90., oпyб. в бюл. 15, 15.08.94.

Наиболее близким к предлагаемому роторному двигателю из всех решений является "гидравлический забойный двигатель" (RV 2017921 C1, 5 Е 21 В 4/02), состоящий из корпуса, статора с закрепленной в нем стержневыми фиксаторами эластичной оболочкой, образующей рабочие камеры, ротора - винтового многогранника, установленного соосно со статором. Эластичная оболочка отдавливается от цилиндрической поверхности статора жидкостью и образует каналы-камеры, ограниченные с боков фиксирующими стержнями. При движении жидкости по каналу оболочка прижимается к граням винтового вала, на линии перекрытия канала ребром вала создается усилие и крутящий момент, приводящий вал во вращение. Благодаря соосности вала со статором значительно снижается вибрация механизма. Крутящий момент, созданный перепадом давления на линии перекрытия канала ребром вала на площади сегмента, образованного дугой контакта ребра вала с эластичной оболочкой камеры и проекцией этой дуги на грань вала, очень мал, так как площадь сегмента и перепад давления ограничены конструкцией устройства, прочностью и толщиной эластичной оболочки. Поэтому для получения на валу крутящего момента, необходимого для вращения долота, количество последовательных камер и длина двигателя будут сопоставимы с количеством витков и длиной серийного винтового забойного двигателя соответствующего диаметра и мощности.

Технической задачей изобретения являются улучшение энергетических и эксплуатационных характеристик забойного двигателя, в т.ч. уменьшение длины двигателя с сохранением или увеличением его мощности в сравнении с серийными двигателями, сопоставимыми по диаметру, повышение управляемости двигателя по изменению числа оборотов вала и величине крутящего момента, снижение вибраций механизма, повышение износостойкости машины, снижение ее стоимости.

Данная техническая задача решается установкой в предлагаемом двигателе ротора с прямолинейными лопастями, параллельными друг другу и оси вала, взаимодействующими с прямолинейными эластичными рабочими камерами, расположенными по периметру корпуса, параллельными лопастям и осям ротора и статора, при этом на входе и выходе эластичных рабочих камер установлены клапаны, а на валу ротора - золотники, с возможностью вращения и перекрытия соответствующих клапанов для наполнения эластичных рабочих камер рабочим агентом и освобождения их от него. Пружиной, установленной на выпускных клапанах, регулируется предельное давление в эластичных рабочих камерах.

Соосная установка вала в корпусе позволяет убрать шпиндель и карданный вал, подшипники на валу подбираются с учетом нагрузок, возникающих на долоте во время бурения. На площади контакта камер с лопастями, которая определяется длиной лопасти и диаметром камеры, создается усилие, равное произведению величины этой площади на внутреннее давление в камерах, которое на порядок превышает давление в элементарных камерах на участках касания ребер многогранного вала с эластичной оболочкой статора в двигателе по прототипу или на венцах зубьев винтового забойного двигателя, что позволяет при небольшой длине лопастей создать крутящий момент, необходимый для проведения буровых работ. Так как серийный винтовой двигатель Д85, предназначенный для работы в скважинах диаметром 124-130 мм, имеет длину 3,2 м, то роторный двигатель, спроектированный для работы в аналогичных скважинах и имеющий те же энергетические и эксплуатационные параметры, будет иметь длину 0,7-0,8 м вместе с переводниками. В серийных винтовых двигателях и двигателе с многогранным винтовым валом, то есть в двигателях с непрерывным потоком рабочего агента через камеры, число оборотов вала и крутящий момент одновременно зависят от расхода рабочего агента, т.е. невозможно изменить число оборотов вала без изменения крутящего момента.

В предлагаемом двигателе крутящий момент на валу двигателя, число оборотов вала и мощность двигателя определяются зависимостью:

M=P L d R m Kн Kк,

N = Q/0,785 d L m b,

H = 2 3,14 M N/75 60 1,36,

где M - крутящий момент на валу двигателя, НМ;

N - число оборотов вала в 1 мин;

Н - мощность двигателя, KW;

Q - расход рабочего агента, м3/с;

Р - давление внутри эластичной камеры, МПа;

L - длина лопасти ротора, м;

d - внутренний диаметр камеры, м;

R - радиус лопасти ротора, м;

b - количество эластичных рабочих камер, шт;

m - количество лопастей ротора, шт;

Кн - коэффициент работы лопасти под нагрузкой - 0,33-0,35;

Kк - коэффициент усреднения площади контакта в течение цикла работы камеры под давлением - 0,6;

I - коэффициент полезного действия - 0,7-0,75.

Так как давление внутри эластичных рабочих камер поддерживается в расчетных пределах пружиной выпускного золотника, независимо от расхода рабочего агента, становится возможным изменять обороты вала до технологически оптимальных, оставляя крутящий момент в заданных пределах, что имеет большое значение при работе фрезерами в обсадных колоннах. На стадии изготовления двигателя можно, не меняя его принципиальной конструкции и диаметра, подготовить двигатель низкооборотный с большим крутящим моментом или высокооборотный двигатель, увеличивая или уменьшая длину лопастей и камер.

В предлагаемом двигателе его активные детали (лопасти ротора, наружная поверхность камер, контактирующая с лопастями ротора, металлические опорные детали статора) не соприкасаются с рабочим агентом, так как весь поток его проходит через эластичные рабочие камеры.

Скольжение камер по лопастям при передаче усилия от камер к валу составляет менее половины цикла, так как усилие в основном передается прямым давлением, большая часть скольжения происходит при сливе агента из рабочих камер, т. е. при отсутствии давления в них. Пространство свободных полостей между лопастями и эластичными рабочими камерами, ограниченное втулками крепления клапанов, заполняется маслом. Это обеспечивает снижение износа наиболее нагруженных деталей двигателя. В винтовых двигателях и в двигателе по прототипу трение валов об резину происходит постоянно при их вращении под давлением прокачиваемого агента, что ускоряет их износ.

Сопоставимый анализ технических параметров предлагаемого двигателя с параметрами забойных винтовых двигателей и прототипа показывает, что существенным отличием роторного двигателя от забойных винтовых двигателей и прототипа является:

- установка ротора с прямолинейными лопастями, параллельными между собой, осям ротора и корпуса двигателя, взаимодействующими с эластичными рабочими камерами статора, установленными по периметру корпуса параллельно его оси и лопастям ротора;

- установка на входе и выходе эластичных рабочих камер клапанов, которые с помощью золотников управляют потоком рабочего агента через них и дают возможность создавать в эластичных рабочих камерах необходимое давление для обеспечения расчетного крутящего момента на валу двигателя (независимо от расхода рабочего агента в циркуляционной системе);

- установка пружин, прижимающих золотники к клапанам, для гашения вибраций золотников и поддержания давления внутри камер в заданных пределах.

Таким образом, предложенный роторный двигатель отвечает критериям изобретения "новизна" и "существенные отличия".

Решение технической проблемы создания на базе предложенного двигателя "нормального ряда" забойных двигателей с широким диапазоном крутящих моментов и чисел оборотов вала для бурения скважин различных диаметров и назначений, а также придания двигателям возможности изменения в процессе буровых работ чисел оборотов вала с сохранением величины крутящего момента, решение которой до сих пор не удалось специалистам, что видно из анализа парка работавших за последние пятьдесят лет забойных двигателей на территории России и за рубежом, а также анализ патентной литературы, дают право считать, что предложенный роторный двигатель удовлетворяет критерию "изобретательский уровень".

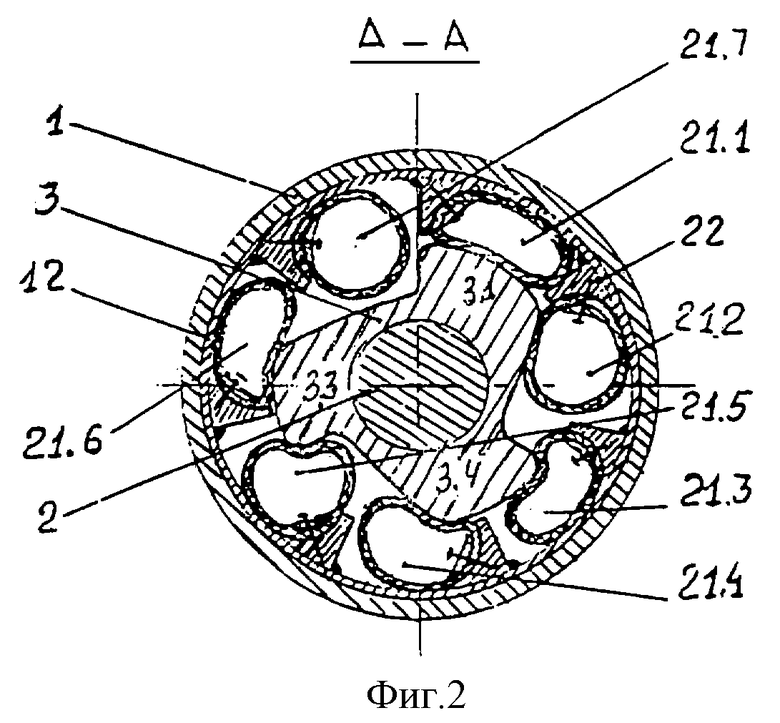

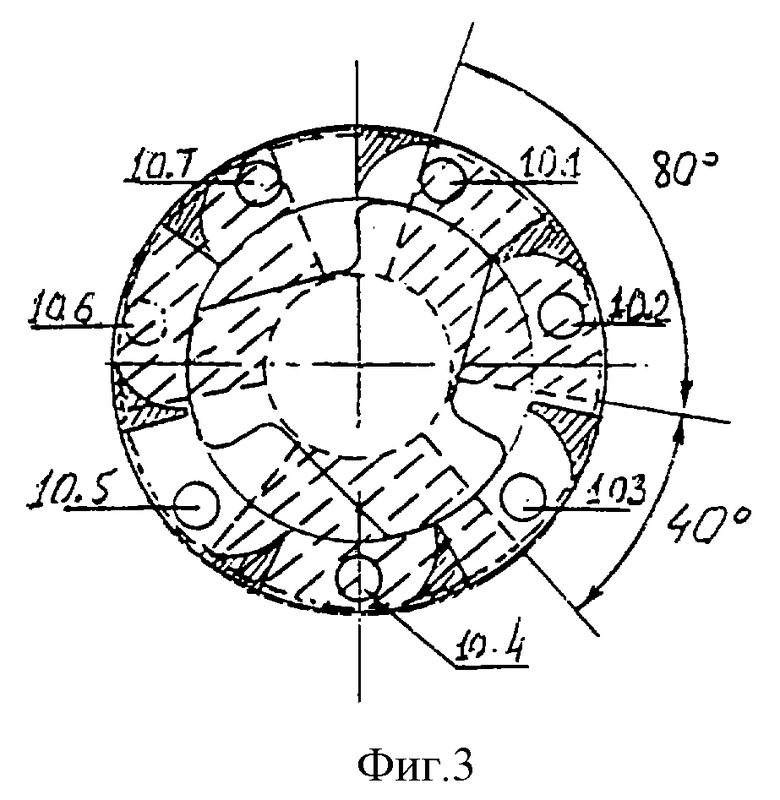

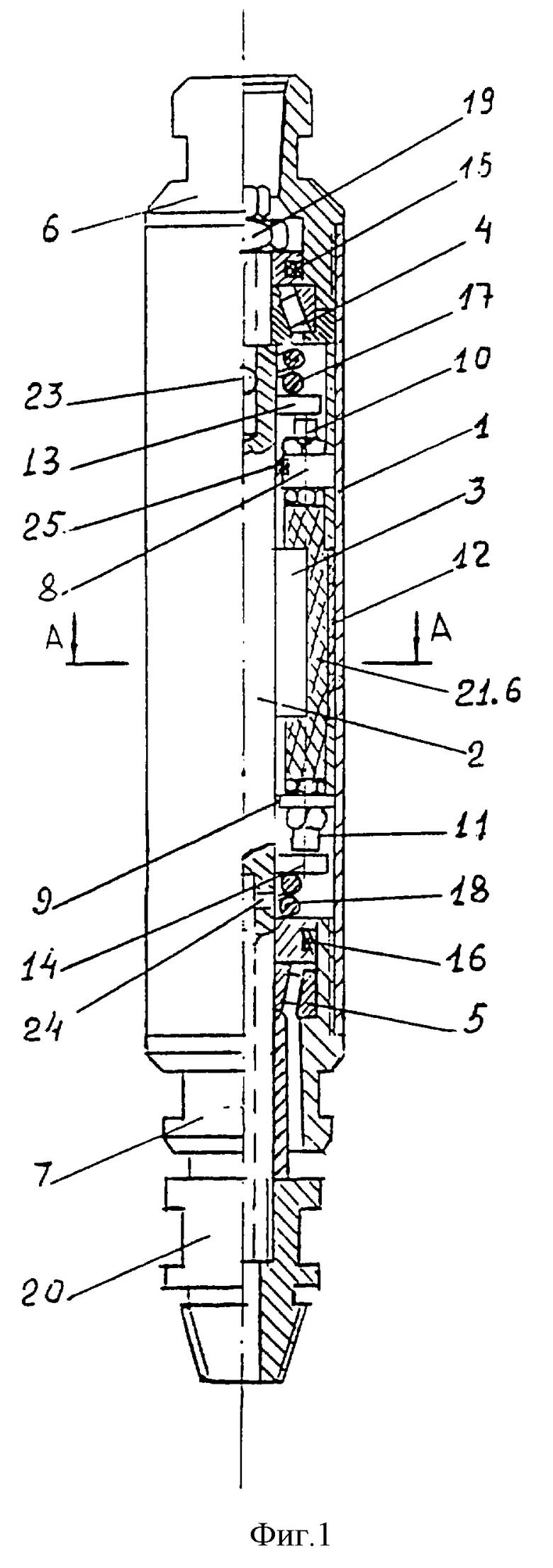

На фиг. 1 показан продольный разрез двигателя; на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 - схема работы впускного золотника 13.

Двигатель включает корпус 1, вал 2, ротор 3, на котором установлены три лопасти, паралельные оси вала (3.1, 3.2, 3.3), статор, состоящий из патрубка 12 с фасонными шлицами 22 и прикрепленных к шлицам эластичных рабочих камер 21.1 - 21.7. Вал 2 вращается в корпусе 1 в подшипниках 4, 5, внутренние кольца которых с сальниками 15, 16 закреплены на валу 2 гайкой 19 и переводником 20. Корпус 1 соединяется с колонной бурильных труб переводником 6. В корпусе установлены втулки 8 и 9 для крепления впускных 10 и выпускных 11 клапанов. Все детали внутри корпуса зафиксированы ниппелем 7. Переводник 20 соединяется с породоразрушающим инструментом. Золотники 13 и 14 установлены на вал 2 на шпонках на скользящей посадке, обеспечивающей плавающее движение золотников по клапанам. На отшлифованных плоскостях золотников 13 и 14, обращенных к клапанам, прорезаны каналы-сегменты необходимой глубины и ширины для подачи рабочего агента в эластичные рабочие камеры 21 через впускные клапаны 10 и выхода из них через выпускные клапаны 11. Количество таких каналов-сегментов равно числу лопастей на роторе. Золотник 13 устанавливается на вал 2 так, чтобы впускные клапаны открывали поток рабочего агента в одну из рабочих камер 21 в момент, когда одна из лопастей ротора займет положение против нее. Ширина сегментов, открывающих поток рабочего агента в эластичные рабочие камеры, равна расстоянию между клапанами по кругу их расположения. На фиг. 2 показано, что лопасть 3.1 находится против камеры 21.1.

На фиг. 3 видно, что прорезь в золотнике (незаштрихованный сегмент) подошла вплотную к клапану 10.1. Клапан 10.7 уже закрыт, клапан 10.1 еще не открыт. При дальнейшем движении лопастей клапан 10.1 открывается. Золотник 14, установленный на выходе из рабочих камер, во время заполнения ее перекрывает выпускной клапан и открывает его, как только лопасть пройдет сектор камеры. На золотнике 14 размеры сегментов, запирающих выход из эластичных рабочих камер, больше размеров сегментов на золотнике 13, открывающих вход потока в них, на величину, обеспечивающую полное закрытие выпускных клапанов, когда начинается поступление жидкости в указанные камеры. Для прижатия золотников к клапанам на вал 2 надеты пружины 17 и 18. Пружина 18 ограничивает давление жидкости в эластичных рабочих камерах до заданных пределов. Количество лопастей на роторе и эластичных рабочих камер в статоре, в зависимости от размеров и конструкции двигателя, может быть разным, но чтобы избежать "мертвых точек" при запуске двигателя, частное от деления числа камер на число лопастей не должно быть кратным.

Работа роторного двигателя

Рабочий агент (жидкость, газ) подается через бурильные трубы, переводник 6, центральный канал в вале, отверстие 23 в полость между валом и корпусом. Верхняя часть полости с высоким давлением изолирована от нижней с низким давлением втулкой 8 с впускными клапанами 10 и манжетом 25. Из верхней полости рабочий агент поступает в эластичные рабочие камеры 21 через открытые клапаны 10.

На фиг. 3 пунктирной штриховкой показаны закрытые клапаны 10.1, 10.2, 10.4, 10.6 и 10.7. Клапаны 10.3 и 10.5 открыты, через них рабочий агент поступает в эластичные рабочие камеры 21.3, 21.5, которые сдвигают лопасти 10.2 и 10.3 на длину дуги, занятую камерами. Как видно на фиг. 3, клапан 10.1 открывается, когда еще не закроются клапаны 10.3 и 10.5. Таким образом, во время работы двигателя всегда будут открыты два или три клапана, следовательно, две или три эластичные рабочие камеры будут находиться под нагрузкой, а остальные камеры будут под сливом. Каждая лопасть, переходя от одной эластичной рабочей камеры к другой, на некоторое время остается без усилия со стороны камеры, но так как число эластичных рабочих камер не кратно числу лопастей ротора, холостые пробеги лопастей не совпадут во времени и ротор будет устойчиво вращаться с постоянным моментом. Величина крутящего момента, число оборотов вала и мощность двигателя зависят от размеров, конструкции двигателя и расхода рабочего агента. Но как показывает ориентировочный расчет, предлагаемый двигатель, сопоставимый по энергетическим параметрам с турбобурами, винтовыми двигателями и двигателем с многогранным винтовым валом, будет в несколько раз меньше по габаритам, менее материалоемким, а также дешевле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ | 2000 |

|

RU2179226C2 |

| СПОСОБ ОРИЕНТИРОВАННОГО ВЫРЕЗА ОКОН В ОБСАДНОЙ КОЛОННЕ | 2002 |

|

RU2209917C1 |

| Гидравлический забойный двигатель Иоаннесяна | 2017 |

|

RU2659658C1 |

| ОБЪЕМНАЯ ГИДРОМАШИНА | 1999 |

|

RU2166054C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2452838C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2068107C1 |

| ДВУХВАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2455447C1 |

| Забойный двигатель | 2001 |

|

RU2224077C2 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2166053C1 |

Роторный двигатель предназначен для использования в области энергетического машиностроения в гидравлических двигателях для глубокого бурения для привода забойных инструментов. В двигателе установлен ротор с прямолинейными лопастями, параллельными оси ротора, взаимодействующими с эластичными рабочими камерами, установленными по периметру корпуса параллельно лопастям и оси корпуса. На входе и выходе эластичных рабочих камер установлены клапаны, которые с помощью золотников и прижимных пружин управляют потоком рабочего агента через камеры и регулируют давление в камерах и величину крутящего момента на валу двигателя. Двигатель содержит корпус, вал, ротор, статор, состоящий из патрубка с фасонными шлицами и прикрепленных к ним эластичных рабочих камер. Вал вращается в корпусе на подшипниках. В корпусе на втулках установлены впускные и выпускные клапаны. Золотники вращаются вместе с валом. Закрывающие плоскости и каналы на золотниках кинематически связаны с лопастями ротора и обеспечивают своевременное открытие впускных клапанов и закрытие выпускных клапанов эластичных рабочих камер. Обладает высокими энергетическими и эксплуатационными параметрами. 2 з.п.ф-лы, 3 ил.

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2017921C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2007534C1 |

| ЗАБОЙНЫЙ ВИНТОВОЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 0 |

|

SU237596A1 |

| Роторный двигатель | 1984 |

|

SU1528946A1 |

| US 5048622 А, 17.09.1981 | |||

| DE 19821867 A1, 18.11.1999 | |||

| СУММИРУЮЩИЙ ЗУБЧАТЫЙ РЕВЕРСИВНЫЙ РЕДУКТОР | 2017 |

|

RU2670838C9 |

Авторы

Даты

2002-04-27—Публикация

2000-03-15—Подача