Изобретение относится к горной промышленности, в частности к забойным двигателям для привода породоразрушающего инструмента при бурении нефтяных и газовых скважин.

Известен турбобур (см. а.с. СССР №1680918 кл. Е 21В 4/02 от 14.06.89, опубл. 30.09.91г., бюл. № 36) включающий корпус, вал и ступени турбин, состоящие из рабочих органов - статоров и роторов, выполненных в виде лопаточных венцов с фиксаторами, взаимодействующими с канавкой, выполненной на внутренней поверхности корпуса по винтовой линии, направление которой совпадает с направлением среднего угла наклона профиля лопатки венца рабочего органа, а фиксатор выполнен в виде пластины, установленной на венце под углом, идентичным углу и направлению винтовой канавки.

Недостатком данного турбобура является то, что, учитывая большое количество лопаток ротора, суммарный момент создается только частью напора нагнетаемой жидкости циркуляции, при этом сила напора уменьшается за счет сопротивления каждой лопатки ротора многоступенчатой турбины турбобура, и, следовательно, производительность ее незначительна.

Известен объемный забойный двигатель (см. патент России № 2049902 М кл.6 Е 21 В 4/02 от 12.07.89, опубл. 10.12.95г., бюл. № 34), включающий цилиндрический корпус с закрепленными в нем профилированными статорами, разделенными на поперечные рабочие камеры перегородками с каналами для прохода жидкости, ротор со сквозными пазами, в которых помещены подвижные в диаметральных направлениях подпружиненные лопасти, при этом статор в каждой камере выполнен в виде полувтулки, сплошной по длине и поперечному сечению, причем входной канал в рабочую камеру выполнен в самой полувтулке по всей ее длине, в виде части ее среза по диаметру и образующей выходной канал в виде выреза в нижней угловой части входной кромки статора и совмещен с вертикальным каналом перегородки, последовательно соединяющим рабочие камеры, при этом все лопасти ротора расположены в одной осевой плоскости и выполнены в виде двух половин, между которыми установлена регулировочная прокладка, полувтулки сопряжены с внутренней поверхностью корпуса и без зазора с помощью болтов и повернуты одна относительно другой на 180°.

Недостатком данного забойного двигателя является то, что вращение его выходного вала обеспечивается силовым моментом только одной лопасти, а в момент расположения подпружиненных лопастей вдоль линии разреза полувтулки при вращении турбины возникает мертвая зона, при этом холостой ход лопасти составляет 180°, и это свидетельствует о недостаточной мощности двигателя.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является забойный двигатель (см. а.с. СССР №470581 кл. Е 21 В 3/12 от 15. 05.75, опубл. 14.08.75, бюл. №18), включающий цилиндрический корпус, имеющий вертикальный нагнетательный и сливной каналы, с закрепленным в нем профилированным статором, разделенным на поперечные камеры, имеющие по два продольных окна, соответственно сообщенных с нагнетательным и сливным каналами, и ступенчатым ротором с подвижно установленными в его сквозных диаметральных пазах лопастями, при этом пазы в роторе выполнены под углом один к другому, а угол поворота пропорционален количеству ступеней ротора.

Недостатком данного забойного двигателя является то, что вращение его выходного вала обеспечивается суммарным силовым моментом поперечных камер, в которых крутящий момент создается силой внутритрубного гидравлического давления на выступающую площадь одной подвижной лопасти, и действует он только в течение полуоборота вращения вала, т.е. 180°, а последующие пол-оборота холостого хода относятся к потерям и составляют 50% суммарных потерь, что свидетельствует о малой мощности двигателя и низкой его производительности.

Задачей настоящего изобретения является повышение значений суммарного момента забойного двигателя и его кпд.

Для решения поставленной задачи в забойном двигателе, содержащем цилиндрический корпус с закрепленными в нем профилированными статорами, разделенными на поперечные рабочие камеры перегородками, ротор с пазами, в которых помещены подвижные в радиальных направлениях лопасти, выходной вал, соединенный с ротором, верхний и нижний переводники, согласно изобретению двигатель включает прикрепленную к верхнему переводнику компоновку равнозначных, установленных с кольцевым зазором внутри цилиндрического корпуса и соединенных между собой резьбовыми буксами многолопастных турбин, каждая из которых состоит из профилированного статора, на внутренней цилиндрической поверхности которого равномерно расположены выступы с плавным профилем подъемной плоскости, и соосно установленного в контакте с вершинами выступов профилированного статора торообразного ротора с выполненными в нем ступицами со шлицами, обеспечивающими телескопическое соединение торообразных роторов многолопастных турбин, при этом компоновка снабжена центральным высоконапорным нагнетательным каналом, каналами пониженного давления в профилированном статоре и радиальными каналами в горообразном роторе, соединенными с рабочей полостью каналами в лопастях, число лопастей многолопастной турбины на единицу больше числа выступов профилированного статора, причем многолопастные турбины установлены с возможностью обеспечения их вращения посредством суммарного силового момента каждой лопасти.

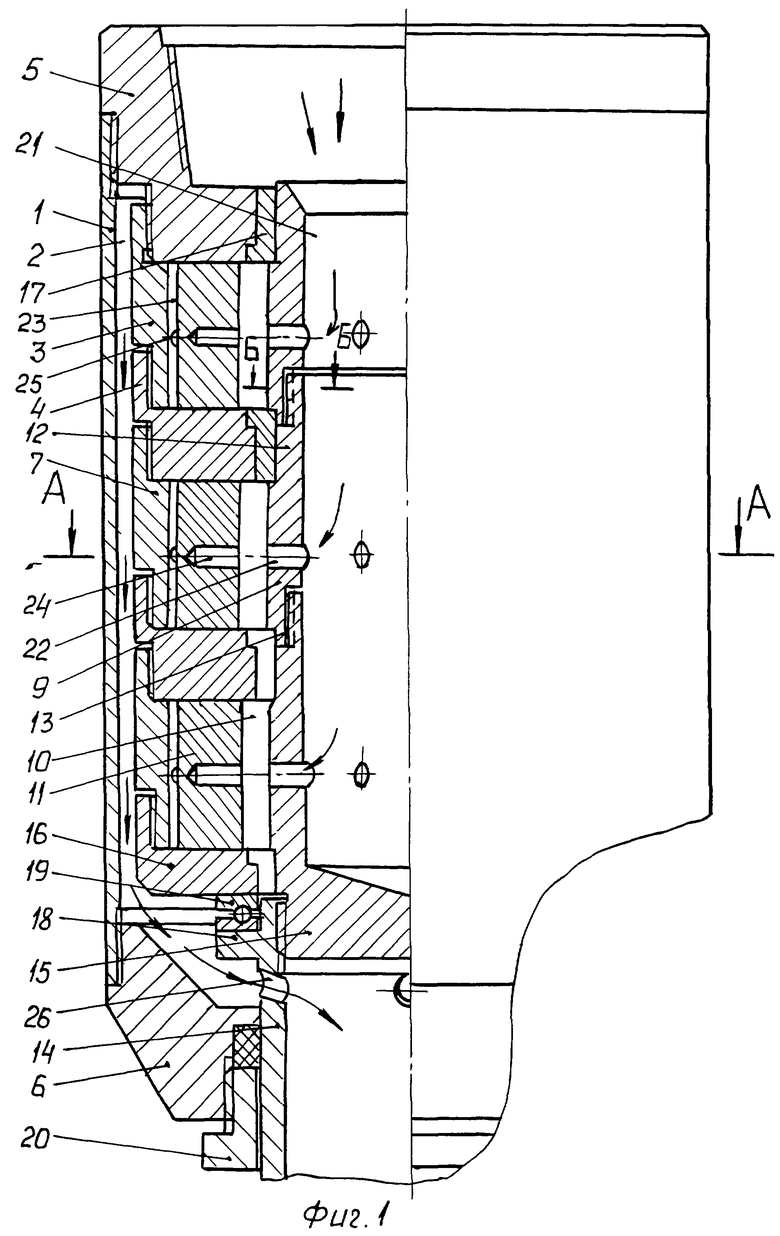

На фиг.1 изображен забойный двигатель, общий вид.

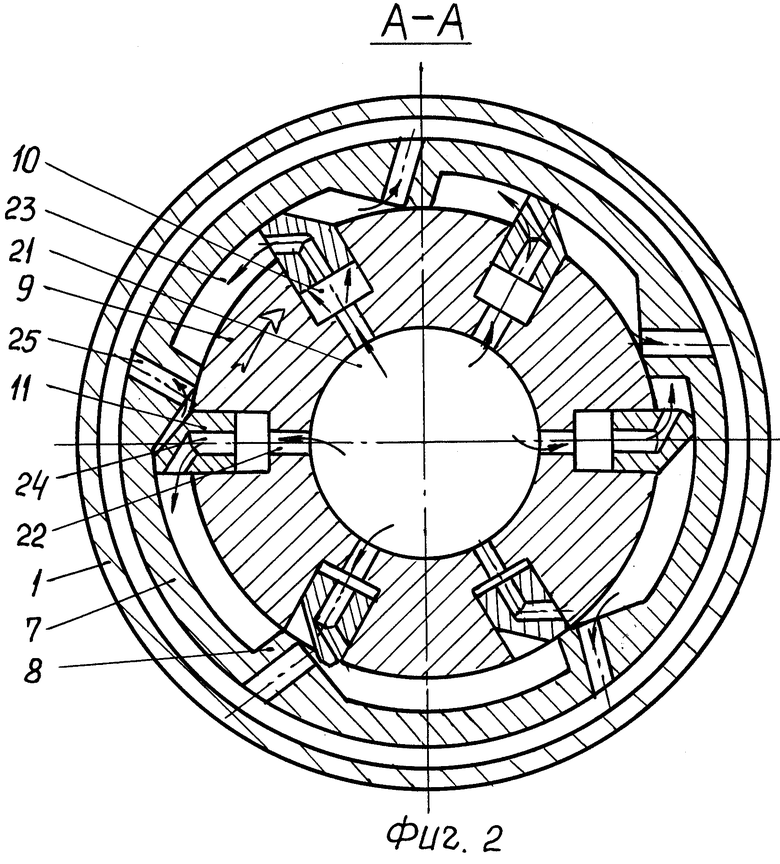

На фиг.2 - сечение А-А на фиг.1.

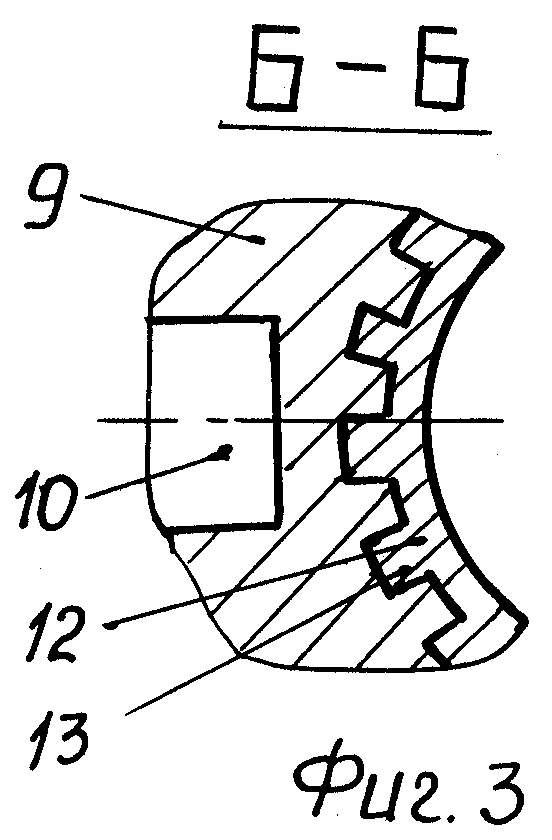

На фиг.3 - сечение Б-Б на фиг.1.

Забойный двигатель состоит из цилиндрического корпуса 1, внутри которого установлена с кольцевым зазором 2 компоновка равнозначных многолопастных турбин 3, соединенных между собой резьбовыми буксами 4, дополнительно выполняющими роль перегородок. Кольцевой зазор 2 ограничен верхним переводником 5 и нижним переводником 6. Многолопастная турбина 3 состоит из профилированного статора 7, на внутренней цилиндрической поверхности которого выполнены равномерно расположенные выступы 8 с плавным профилем подъемной плоскости и торообразного ротора 9 с равномерно расположенными радиальными пазами 10, в которых помещены подвижные лопасти 11 (см. фиг.2). Диаметр торообразного ротора 9 соответствует диаметру расточки вершины выступов 8 профилированного статора 7, при этом количество лопастей 11 на единицу больше числа выступов 8 (см. фиг.2). На горообразном роторе 9 выполнена цилиндрическая ступица 12 со шлицами 13, обеспечивающими телескопическое соединение торообразных роторов 9 и передачу общего крутящего момента выходному валу 14, присоединенному к резьбовой заглушке 15 торообразного ротора нижней многолопастной турбины компоновки. Шлицевое соединение торообразных роторов 9 позволяет смещать положение лопастей 11 одной турбины на расчетный угол относительно другой, что обеспечивает плавность вращения, с учетом холостого хода. На профилированном статоре 7 нижней многолопастной турбины 3 установлен резьбовой поддон 16. Резьбовой поддон 16, резьбовые буксы 4 и верхний переводник 5 снабжены антифрикционными радиальными подшипниками 17, а между поддоном 16 и кольцевым упором 18 выходного вала 14 установлен упорный подшипник 19. Герметичность выходного вала 14 обеспечивается уплотнительным узлом 20. Компоновка многолопастных турбин 3 снабжена высоконапорными - центральным нагнетательным каналом 21, радиальными каналами ротора 22, которые соединены с рабочей полостью 23 лопастными каналами 24, и каналами пониженного давления статора 25. В выходном валу 14 выполнены радиальные отверстия 26 для циркуляции жидкости.

Забойный двигатель работает следующим образом.

Нагнетаемая по центральному нагнетательному каналу 21 рабочая жидкость попадает в рабочую полость каждой многолопастной турбины 3 через радиальные каналы торообразного ротора 22. Подвижные лопасти 11 под действием напора рабочей жидкости на ее тыльный торец перемещаются по радиальному пазу 10 до контакта с внутренней цилиндрической поверхностью профилированного статора 7. Через лопастные каналы 24 рабочая жидкость попадает в зазор рабочей полости 23 между наружным цилиндром торообразного ротора 9 и внутренним цилиндром профилированного статора 7. Давление рабочей жидкости на площадь выступающего участка каждой лопасти 11 создает суммарный вращательный момент, обеспечивающий вращение многолопастной турбины 3. При этом холостой ход лопастной турбины 3 равен ширине вершины выступа 8. Суммарный момент вращения забойного двигателя равен сумме моментов вращения многолопастной турбины 3.

Данное техническое решение позволит повысить основные характеристики забойного двигателя (вращательный момент, мощность, коэффициент полезного действия и др.) и соответственно показатели бурения (проходка, коммерческая скорость и др.) при вертикальном и наклонно направленном бурении нефтяных и газовых скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2049902C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| Забойный двигатель с концентрической роторной приводной системой | 2013 |

|

RU2626476C2 |

| Устройство для удаления жидкости из скважины | 2002 |

|

RU2220277C2 |

| ДВУХРОТОРНЫЙ ТУРБОБУР | 2006 |

|

RU2326227C2 |

| ПЕРЕВОДНИК СТОПОРНЫЙ (ВАРИАНТЫ) | 2017 |

|

RU2648369C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2452838C1 |

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| ЛОПАСТНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2005889C1 |

Изобретение относится к забойным двигателям для привода породоразрушающего инструмента при бурении скважин. Сущность изобретения заключается в том, что двигатель включает компоновку равнозначных, установленных с кольцевым зазором внутри цилиндрического корпуса и соединенных между собой резьбовыми буксами, многолопастных турбин, каждая из которых состоит из профилированного статора, на внутренней цилиндрической поверхности которого равномерно расположены выступы с плавным профилем подъемной плоскости и соосно установленного в контакте с вершинами выступов профилированного статора торообразного ротора с выполненными в нем ступицами со шлицами, обеспечивающими телескопическое соединение торообразных роторов многолопастных турбин, при этом компоновка снабжена центральным высоконапорным нагнетательным каналом, каналами пониженного давления в профилированном статоре и радиальными каналами в торообразном роторе, соединенными с рабочей полостью каналами в лопастях, число лопастей многолопастной турбины на единицу больше числа выступов профилированного статора, причем многолопастные турбины установлены с возможностью обеспечения их вращения посредством суммарного силового момента каждой лопасти. Изобретение позволяет повысить суммарный момент двигателя и его кпд. 3 ил.

Забойный двигатель, содержащий цилиндрический корпус с закрепленными в нем профилированными статорами, разделенными на поперечные рабочие камеры перегородками, ротор с пазами, в которых помещены подвижные в радиальных направлениях лопасти, выходной вал, соединенный с ротором, верхний и нижний переводники, отличающийся тем, что двигатель включает прикрепленную к верхнему переводнику компоновку равнозначных, установленных с кольцевым зазором внутри цилиндрического корпуса и соединенных между собой резьбовыми буксами многолопастных турбин, каждая из которых состоит из профилированного статора, на внутренней цилиндрической поверхности которого равномерно расположены выступы с плавным профилем подъемной плоскости и соосно установленного в контакте с вершинами выступов профилированного статора торообразного ротора с выполненными в нем ступицами со шлицами, обеспечивающими телескопическое соединение торообразных роторов многолопастных турбин, при этом компоновка снабжена центральным высоконапорным нагнетательным каналом, каналами пониженного давления в профилированном статоре и радиальными каналами в торообразном роторе, соединенными с рабочей полостью каналами в лопастях, число лопастей многолопастной турбины на единицу больше числа выступов профилированного статора, причем многолопастные турбины установлены с возможностью обеспечения их вращения посредством суммарного силового момента каждой лопасти.

| Забойный двигатель | 1971 |

|

SU470581A1 |

| Ротационный забойный гидравлический двигатель | 1974 |

|

SU543731A1 |

| SU 843474 A, 10.12.1999 | |||

| Гидравлический забойный двигатель | 1986 |

|

SU1313997A1 |

| ОБЪЕМНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2049902C1 |

| US 2984219 A, 16.05.1961. | |||

Авторы

Даты

2004-02-20—Публикация

2001-08-03—Подача