Предлагаемое изобретение относится к технологии и оборудованию получения углеродных материалов с развитой поверхностью и пористостью и может найти применение в сорбционной технике, производстве катализаторов, полимерных материалов и радиоэлектронике. Конкретно, предлагается конструкция реактора для химической активации углеродного материала, которая отличается простотой, возможностью масштабирования, позволяет повысить безопасность и производительность, а также получать активированный углеродный материал с высокой удельной поверхностью и большим удельным объемом пор.

Известна установка для активации углеродосодержащего материала (Патент РФ №2182112), содержащая корпус с огнеупорной изоляцией, расположенную внутри него цилиндрическую реторту (реактор) с перемешивающим устройством, нагревательные элементы, выполненные в виде газовых горелок, устройства для загрузки и выгрузки, а также патрубки для ввода газообразных реагентов; ось газовых горелок смещена относительно оси реторты на величину 0,9-1,2 радиуса последней, а камера печи снабжена патрубком для отвода нагревающих газов.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода газообразных реагентов, причем, конфигурация патрубков обеспечивает распределение газового потока.

Недостатками указанной установки является то, что она непригодна для проведения химической активации углеродных материалов гидроксидом калия.

Известен способ получения мезопористого углерода (Патент РФ №2620404) и установка для его получения, описанная в примере реализации этого способа. Согласно способу для приготовления исходного вещества в емкости из нержавеющей стали смешивали водные растворы фенолформальдегидной смолы (ФФС), углевода и водную пасту графеновых нанопластинок. Емкость закрывалась плотно прилегающей стальной крышкой, прижатой пружинами, чтобы исключить свободный воздухообмен с окружающей средой. Смесь нагревалась в сушильном шкафу со скоростью 10°С/мин с выдержкой по 4 часа при 140°С, 160°С, и 8 часов при 300°С.При этом испарялась вода, содержащаяся в исходной смеси компонентов и происходило отверждение ФФС.Полученное после термообработки вещество представляло собой твердую пористую массу. Для последующей активации эту массу дробили с помощью мельницы ударного типа до размера частиц менее 0,2 мм. Для щелочной активации карбонизированного углеродного сырья применяли стакан из углеродистой стали, снабженный крышкой с газоподводящей трубкой, через которую пропускали медленный ток аргона для изоляции реакционного пространства от атмосферы.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого реактора, патрубков для ввода и вывода газообразных продуктов, применение в качестве активатора гидроксида калия.

Недостатком такого способа является отсутствие нейтрализации паров калия в ходе химической активации углеродного сырья. При этом пары металлического калия выделяются в пространство печи, где, реагируя с кислородом воздуха, образуют аэрозоль гидроксида калия, который со временем разрушает футеровку печи. Очевидно, что такое техническое решение непригодно для масштабирования от лабораторных образцов до производства.

Известен реактор для активации микро- и мезопористого углеродного материала (Патент РФ №2768879), состоящий из неподвижной крышки на которой жестко закреплена ось мешалки, сверху установлены патрубки для подачи инертного газа, пара или воды и выхода газообразных продуктов, в торце - патрубка газового шлюза, цилиндрического корпуса имеющего возможность осевого вращения, снабжен спиралевидным змеевиком для подачи инертного газа, высота витой части которого составляет 50-70% от высоты корпуса реактора и установленным на внутреннюю часть крышки рассекателем-испарителем в виде кольцевого желоба.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода и вывода газообразных реагентов, использование в качестве активатора гидроксида калия.

Недостатками указанного реактора является усложнение конструкции из-за необходимости вращения корпуса, установленного в печи, отсутствие нейтрализации реакционных газов.

Известен реактор для активации углеродного материала (Патент РФ №2768123), состоящий из корпуса с фланцевой крышкой с патрубком для ввода инертного газа и корпуса с коническим днищем внутри которого размещена этажерочная сборка контейнеров с активируемым углеродным материалом, причем, реактор снабжен камерой нейтрализации паров металлического калия, расположенной в нижней части корпуса реактора, с подводом водяного пара по тангенциальному или спиральному патрубку, и патрубком выхода продуктов реакции, а на патрубке ввода инертного газа установлен диск-рассекатель газового потока в виде диска с установленными дугообразными лопастями-турбулизаторами для распределения и закручивания потока газа вдоль стенок по объему реактора.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода и вывода газообразных реагентов, поддонов с активируемым материалом, использование в качестве активатора гидроксида калия.

Недостатками указанного реактора является невозможность подведение второго активатора - водяного пара для активации углеродного материала.

Известны различные конструкции реакторов, используемые для осуществления процессов химической технологии в системах «жидкость - газ» и «твердое тело - газ», описанные например, в источниках информации: А.Г. Касаткин Основные процессы и аппараты химической технологии. М.: Альянс.2009. С.451 или А.И. Леонтьева Оборудование химических производств. М.: КолосС.2008. С 479.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемой реакционной зоны, наличие устройств для повышения площади контакта фаз, как составных технологического процесса.

Недостатком рассмотренных конструкций и им подобных, является невозможность прямого заимствования известных конструктивных решений из-за особенностей и условий протекания процесса высокотемпературной химической активации (например, неоднократный переход активируемого материала в различные фазовые состояния под действием активаторов и режимов активации и т.д.).

Наиболее близким к заявляемому изобретению является реактор для синтеза активированного углеродного материала (Патент РФ №2780200), состоящий из цилиндрического корпуса и фланцевой крышки с газовым шлюзом, патрубком ввода инертного газа, патрубком ввода водяного пара, патрубком выхода газообразных продуктов реакции, причем, корпус реактора, имеет возможность осевого вращения, корпус имеет возможность изменять угол наклона в диапазоне 0-35°, внутри корпуса имеются винтовые продольные витки, расположенные от задней стенки реактора на 2/3 его длины с установленными на них поперечными лопастями, при этом высота витков от задней стенки к краю реактора плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора, на витках расположены поперечные лопатки по высоте и толщине равные витку, с шагом равным ширине двух витков, а патрубки подачи инертного газа и водяного пара выполнены перфорированными длиной 2/3 от длины цилиндрического корпуса при этом патрубок подачи инертного газа расположен ниже патрубка подвода водяного пара на расстоянии 1/4 от диаметра реактора.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого реактора, патрубков для подвода инертного газа и пара, а также вывода газообразных продуктов, возможность проведения активации с помощью двух активаторов (гидроксида калия и водяного пара), создание движения реакционного расплава за счет конструктивного исполнения реактора для увеличения площади контакта фаз.

Недостатками указанного реактора является возможность попадания на активируемый материал капель воды (в виде конденсата и т.д.), недостаточная эффективность нейтрализации реакционных газов, а также значительная сложность конструкции: реактор в процессе работы вращается и изменяет угол наклона, а также наличие на его внутренней поверхности винтовых направляющих.

В основу заявляемого технического решения положена задача, путем изменения конфигурации реактора, устранить недостатки реактора-прототипа.

Указанная задача достигается тем, что реактор химической активации углеродного материала, состоящий из обогреваемой камеры химической активации цилиндрической, прямоугольной, квадратной или треугольной формы при различном исполнении, с нагревательными элементами расположенными сбоку и снизу, внутри которой установлен поддон для активируемого материала соответствующей формы со скругленными углами для многогранного исполнения, дно которого выполнено пуклеванным и крышки с патрубками: для подачи водяного пара в камеру химической активации, закрепленный в центре крышки, выполненный перфорированным с чашкой на конце и закрытый сеткой-рассекателем, имеющий длину 2/3 высоты камеры химической активации, причем перфорация и сетка-рассекатель выполнены на 1/2 части патрубка снизу; для подачи инертного газа в камеру химической активации, соединенный с газовым коллектором, имеющим с n+1 трубок для распределения потоков инертного газа вдоль стенок и крышки камеры химической активации, причем четные из которых направлены вдоль стенок камеры химической активации вниз, а нечетные по направлению к ее центру. Газовый коллектор имеет диаметр D и расположен на расстоянии 1-2 D от крышки и стенок камеры химической активации, причем четные трубки имеют длину 1/3 высоты камеры химической активации, а нечетные - 2 D; для отвода реакционной газовой смеси, имеющий длину 1/4 - 1/5 высоты камеры химической активации и оборудованный установленными снаружи над крышкой регулируемым газовым клапаном, поддерживающим избыточное давления внутри камеры химической активации на уровне 10 - 15% от рабочего и аварийное срабатывание при его превышении более чем на 30% и расширительной камерой с возможностью подачи в нее инертного газа.

Форма камеры химической активации может быть выполнена цилиндрической, прямоугольной, квадратной или треугольной, что обеспечивает оптимальную компоновку применительно к условиям конкретного реального производства.

Активируемый материал (представляющий собой, например, реакционную смесь, состоящую из исходного углеродного сырья и гидроксида калия в заданном соотношении) размещается в поддоне, соответствующим по форме камере химической активации, днище поддона выполнено пуклеванным, что значительно увеличивает поверхность теплообмена с одной стороны и способствует перемешиванию и циркуляции реакционного расплава активируемого материала с другой. Это позволяет постоянно обновлять поверхность контакта фаз: реакционный расплав - парогазовая среда, т.е. так называемое «зеркало контакта», способствуя интенсивному взаимодействию расплава со вторым активатором - водяным паром. Важность чего - контакта по границе раздела фаз - установлена авторами экспериментально.

При варианте граненого исполнения поддона для активируемого материала (прямоугольного, квадратного или треугольного) углы выполнены скругленными для исключения затененных зон и упрощения циркуляции реакционного расплава.

Подача водяного пара в камеру химической активации осуществляется посредством перфорированного патрубка закрытого снаружи сеткой-рассекателем, что направлено на его равномерное распределение. Размеры патрубка - длина 2/3 высоты камеры химической активации, а так же перфорированной и закрытой сеткой-рассекателем части - на 1/2 части патрубка снизу, обусловлены созданием максимальной концентрации парогазовой смеси над реакционным расплавом, что установлено экспериментально.

Наличие чашки на конце патрубка подачи водяного пара в камеру химической активации, а также сетки-рассекателя позволяет исключить проскок и попадание воды (например, в виде конденсата и т.д.) на активируемый материал, что может привести к неуправляемой реакции экзотермического типа и полной деградации активируемого материала.

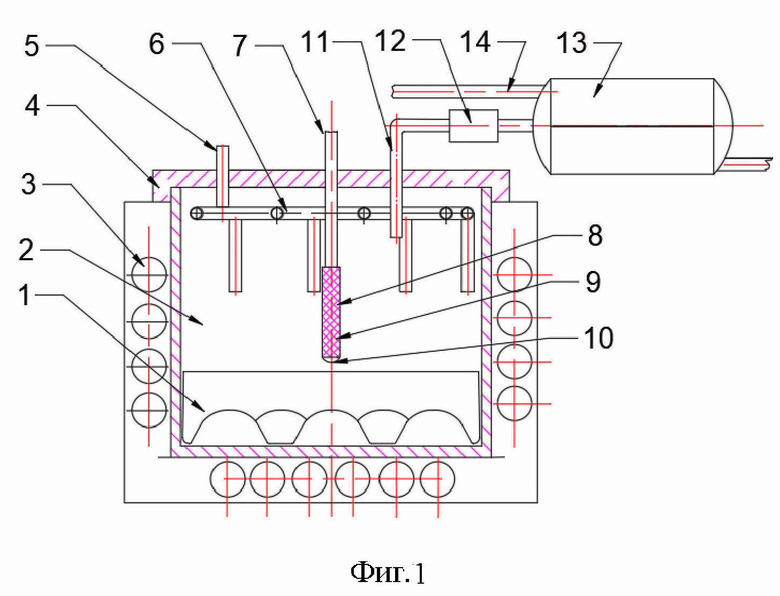

Подача инертного газа в камеру химической активации осуществляется посредством газового коллектора (круглого, прямоугольного, квадратного или треугольного для разных исполнений) имеющего n+1 трубок, распределяющих газовый поток - четными трубками вниз вдоль стенок камеры, а нечетными - к центру газового коллектора. Это направлено на решение нескольких задач:

- обеспечение необходимой концентрации парогазовой смеси в центральной и нижней части камеры химической активации для более интенсивного ее взаимодействия с реакционным расплавом;

- максимально эффективного разбавления реакционной газовой смеси, содержащей, в том числе металлический калий, водород, углекислый газ, водяной пар и т.д. в верхней части камеры химической активации.

Размеры, расположение и исполнение газового коллектора, имеющего диаметр D и расположенного на расстоянии 1-2 D от крышки и стенок камеры химической активации, с четными трубками длиной 1/3 высоты камеры химической активации, а нечетными - 2 D, направлены на оптимальное распределение инертного газа внутри камеры химической активации согласно решаемым задачам.

Отвод реакционной газовой смеси из камеры химической активации осуществляется через патрубок в крышке, имеющий длину 1/4 - 1/5 высоты камеры химической активации из зоны с максимально перемешенной и разбавленной газовой смесью.

Далее реакционная газовая смесь попадает в установленные снаружи над крышкой регулируемый газовый клапан, а после в расширительную камеру с возможность подачи в нее инертного газа. Регулируемый газовый клапан обеспечивает:

- возможность настройки своих параметров исходя из фактической загрузки и конкретных технологических режимов работы реактора химической активации углеродного материала;

- поддержание избыточного давления внутри камеры химической активации на уровне 10 - 15% от рабочего, что способствует повышению интенсивности активации с одной стороны и перемешиванию смеси реакционных газов с другой;

- аварийное срабатывание при превышении рабочего давления более чем на 30% от рабочего, что повышает безопасность эксплуатации.

Причем под рабочим давлением понимается нормальное давление протекания высокотемпературной химической активации.

Расширительная камера с возможностью подачи в нее инертного газа обеспечивает окончательное разбавление реакционной газовой смеси, ее охлаждение и нейтрализацию.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта критерию "новизна".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве серии реакторов для химической активации углеродных материалов с получением технического результата, заключающегося в значительном упрощении конструкции, повышении ее надежности, безопасности и качестве получаемого продукта, что позволяет сделать вывод о соответствии заявляемого объекта критерию "промышленная применимость".

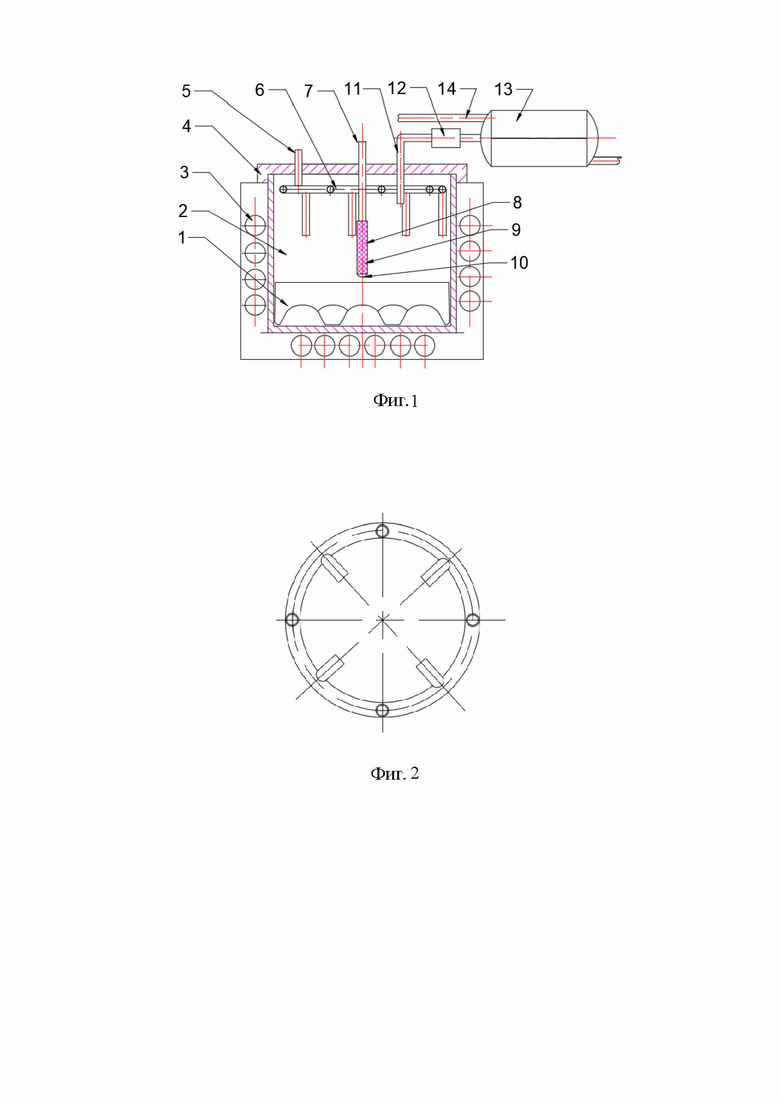

Сущность заявляемой полезной модели поясняется примером конкретного выполнения, где на Фиг. 1 изображен реактор химической активации углеродного материала; на Фиг. 2 показан вариант расположения вертикальных и горизонтальных трубок в газовом коллекторе (на примере цилиндрического исполнения камеры химической активации); на Фиг. 3 показана конструкция патрубка для подачи пара в камеру химической активации; на Фиг. 4 варианты исполнения поддонов для активируемого материала (для соответствующих камер химической активации).

Перечень позиций на указанных чертежах.

1. поддон для активируемого материала;

2. камера химической активации;

3. нагревательные элементы;

4. крышка;

5. патрубок подачи инертного газа в камеру химической активации;

6. газовый коллектор;

7. патрубок подачи водяного пара в камеру химической активации;

8. перфорированная часть патрубка;

9. сетка-рассекатель;

10. чашка;

11. патрубок отвода реакционной газовой смеси;

12. регулируемый газовый клапан;

13. расширительная камера;

14. патрубок подачи инертного газа в расширительную камеру.

Реактор химической активации углеродного материала содержит: поддон для активируемого материала 1 с пуклеванным днищем, который в различных вариантах исполнения может иметь прямоугольную, квадратную, треугольную форму со скругленными углами или цилиндрическую, помещаемый в камеру химической активации 2 с нагревательными элементами 3, установленными на нижней и боковых поверхностях. Сверху камера химической активации 2 накрывается крышкой 4. На крышке 4 установлены: патрубок подачи инертного газа в камеру химической активации 5, соединенный с газовым коллектором 6, имеющим n+1 трубок - четные из которых направлены вдоль стенок камеры химической активации вниз, а нечетные по направлению к ее центру; патрубок подачи водяного пара в камеру химической активации 7, закрепленный в центре крышки 4, имеющий снизу перфорированную часть патрубка 8, закрытого сеткой-рассекателем 9 с чашкой 10 на конце; патрубок отвода реакционной газовой смеси 11, оборудованный установленными снаружи над крышкой 4 регулируемым газовым клапаном 12 и расширительной камерой 13 с возможностью подачи в нее инертного газа по патрубку подачи инертного газа в расширительную камеру 14.

Реактор химической активации углеродного материала работает следующим образом. В поддон для активируемого материала 1 помещают компоненты реакционной смеси в заданном соотношении. Поддон для активируемого материала 1 устанавливается в камеру химической активации 2, которая закрывается крышкой 4, включаются нагревательные элементы 3 и подача инертного газа по патрубку подачи инертного газа в камеру химической активации 5, который равномерно распределяется по камере химической активации 2 за счет газового коллектора 6. При достижении необходимой температуры активации по патрубку подачи водяного пара в камеру химической активации 7 подается водяной пар, который распределяясь над реакционным расплавом за счет перфорированной части патрубка 8 и сетки-рассекателя 9 и взаимодействует с ним. Возможный водяной конденсат испаряется, попадая на сетку-рассекатель 9 или в чашку 10. Газообразные продукты протекающих химических реакций, смешиваясь с парогазовой смесью и инертным газом, разбавляются и отводятся патрубком отвода реакционной газовой смеси 11 из камеры химической активации 2 через регулируемый газовый клапан 12, поддерживающий избыточное давление в камере химической активации на уровне 10 - 15% от рабочего и обеспечивающий аварийное срабатывание при его превышении более чем на 30%, в расширительную камеру 13, где смешиваются с подаваемым туда же по патрубку подачи инертного газа в расширительную камеру 14 инертным газом, окончательно нейтрализуются и охлаждаются.

Предлагаемое устройство для активации углеродных материалов обладает простотой конструкции, возможностью масштабирования, повышенной надежностью, безопасностью и производительностью. Позволяет получать активированные углеродные материалы с высокими параметрами удельной поверхности и пористости.

Что касается основных технологических параметров - исходного сырья, температурных режимов и временных интервалов то они не являются заявляемыми признаками в настоящем изобретении, потому что могут быть выбраны исходя из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| Реактор химической активации углеродного материала | 2024 |

|

RU2828553C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Реактор для активации микро- и мезопористого углеродного материала | 2021 |

|

RU2768879C1 |

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| Способ получения активированной углеродной ткани | 2018 |

|

RU2698744C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| УСТРОЙСТВО КОНВЕРСИИ ПРИРОДНОГО ГАЗА И СИНТЕЗА БЕНЗИНА | 1995 |

|

RU2128682C1 |

Изобретение относится к получению углеродных материалов с развитой поверхностью и пористостью. Раскрыт реактор химической активации углеродного материала, имеющий камеру химической активации, которая может быть выполнена квадратной, прямоугольной, треугольной или цилиндрической формы. Поддон для активируемого материала может быть квадратным, прямоугольным, треугольным – со скругленными углами или цилиндрическим, дно поддона для активируемого материала выполнено пуклеванным. На патрубок подачи инертного газа в камеру химической активации крепится газовый коллектор с трубками. Патрубок отвода реакционной газовой смеси оборудован установленным снаружи над крышкой регулируемым газовым клапаном, а также расширительной камерой с возможностью подачи в нее инертного газа. Техническим результатом является повышение качества продукта и эффективности технологии за счет интенсификации протекающих процессов, повышение безопасности и снижение энергоемкости процесса. 4 ил.

Реактор химической активации углеродного материала, имеющий камеру химической активации с установленными на ней сбоку и снизу нагревательными элементами, крышку со смонтированными на ней патрубком подачи инертного газа в камеру химической активации, патрубком подачи водяного пара в камеру химической активации и патрубком отвода реакционной газовой смеси из камеры химической активации, отличающийся тем, что камера химической активации может быть выполнена квадратной, прямоугольной, треугольной или цилиндрической формы, поддон для активируемого материала может быть квадратным, прямоугольным, треугольным – со скругленными углами или цилиндрическим, дно поддона для активируемого материала выполнено пуклеванным, патрубок подачи водяного пара в камеру химической активации, закрепленный в центре крышки, выполненный перфорированным с чашкой на конце и закрытый сеткой-рассекателем, имеет длину 2/3 высоты камеры химической активации, причем перфорация и сетка-рассекатель выполнены на 1/2 части патрубка снизу, на патрубок подачи инертного газа в камеру химической активации крепится газовый коллектор с трубками – четные из которых направлены вдоль стенок камеры химической активации вниз, а нечетные по направлению к ее центру, газовый коллектор имеет диаметр D и расположен на расстоянии 1-2 D от крышки и стенок камеры химической активации, причем четные трубки имеют длину 1/3 высоты камеры химической активации, а нечетные – 2 D, патрубок отвода реакционной газовой смеси имеет длину 1/4-1/5 высоты камеры химической активации и оборудован установленным снаружи над крышкой регулируемым газовым клапаном, поддерживающим избыточное давление внутри камеры химической активации на уровне 10-15% от рабочего и обеспечивающим аварийное срабатывание при превышении давления более чем на 30% от рабочего, а также расширительной камерой с возможностью подачи в нее инертного газа.

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ОТХОДОВ ЗЕРНОПЕРЕРАБАТЫВАЮЩЕЙ И ЛЕСНОЙ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2785170C1 |

| Способ получения слоистого материала | 1958 |

|

SU117912A1 |

| WO 2000015004 A1, 16.03.2000 | |||

| US 2009274593 A1, 05.11.2009. | |||

Авторы

Даты

2024-09-09—Публикация

2023-12-23—Подача