Предлагаемое изобретение относится к области создания твердых топлив, предназначенных для использования в качестве рабочего тела в скважинных аппаратах (пороховых генераторах давления ПГД, аккумуляторах давления скважин АДС и др.) для термогазохимического воздействия на призабойную зону с целью повышения продуктивности нефтяных скважин, в том числе с осложненными геотермальными условиями.

Известны термостойкие газогенерирующие топлива на основе фторированного эластомера (США, патент 3203843, НКИ 149-19, заявлено 24.01.62, опубл. 31.08.65), полисилоксанового связующего (Швеция, патент 323842, МКИ С 06 d 5/06, заявлено 25.07.65, опубл. 11.05.70) и другие (США, патент 3463682, МКИ С 06 В, заявлено 13.02.67, опубл. 26.08.69, НКИ 149-19).

Недостатками этих топлив является еще более низкая энергоемкость, присутствие в продуктах сгорания либо агрессивных элементов (F; HF), вызывающих коррозию оборудования и снижение качества нефти, либо конденсированного кремния, увеличивающего общее содержание конденсированной фазы, вызывающей эрозию и забивание нефтедобывающего оборудования, а также снижение проницаемости горных пород нефтяного пласта.

Наиболее близким принятым за прототип является состав на основе полиакрилового каучука и ПХК (США, патент 3152027 НКИ 149-83, заявлено 25.05.62, опубл. 6.09.64) как наиболее близкий по составу (одинаковый окислитель), термостойкости (260oС) и назначению (для скважинных аппаратов).

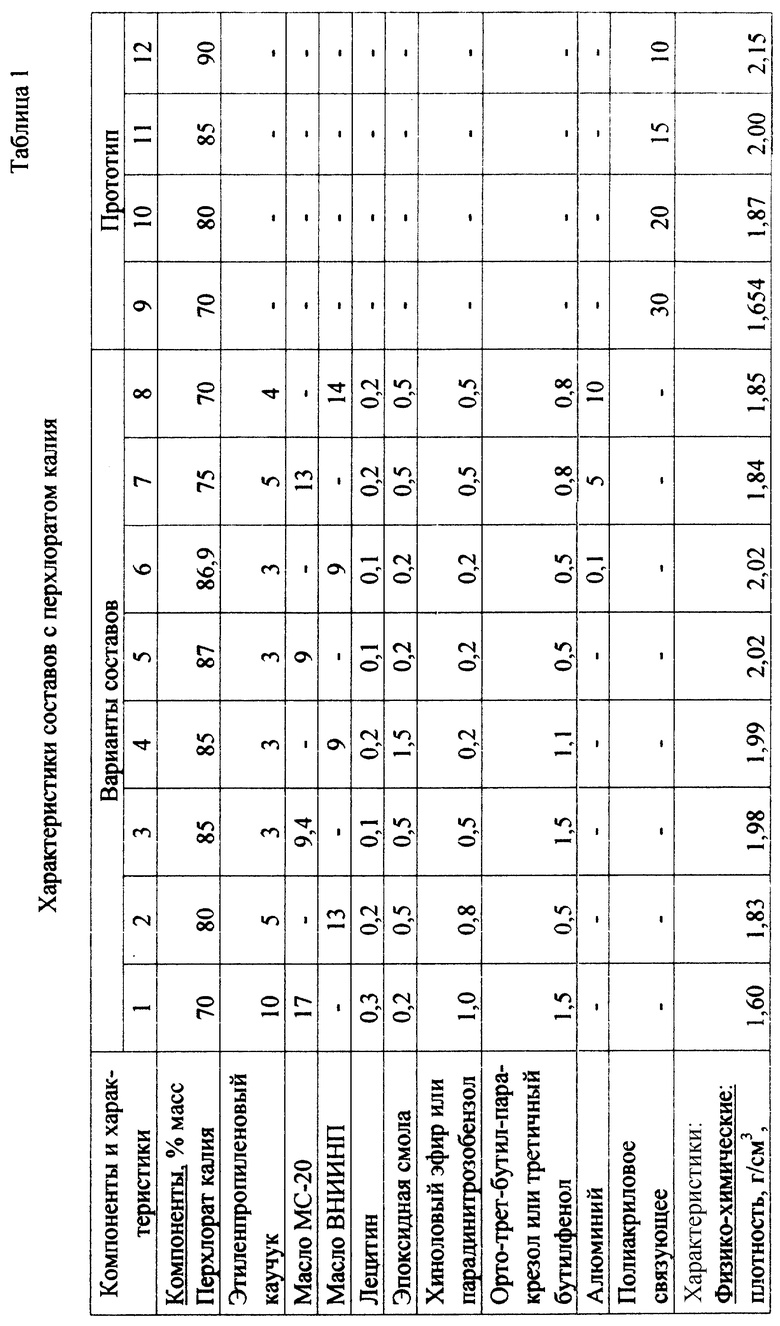

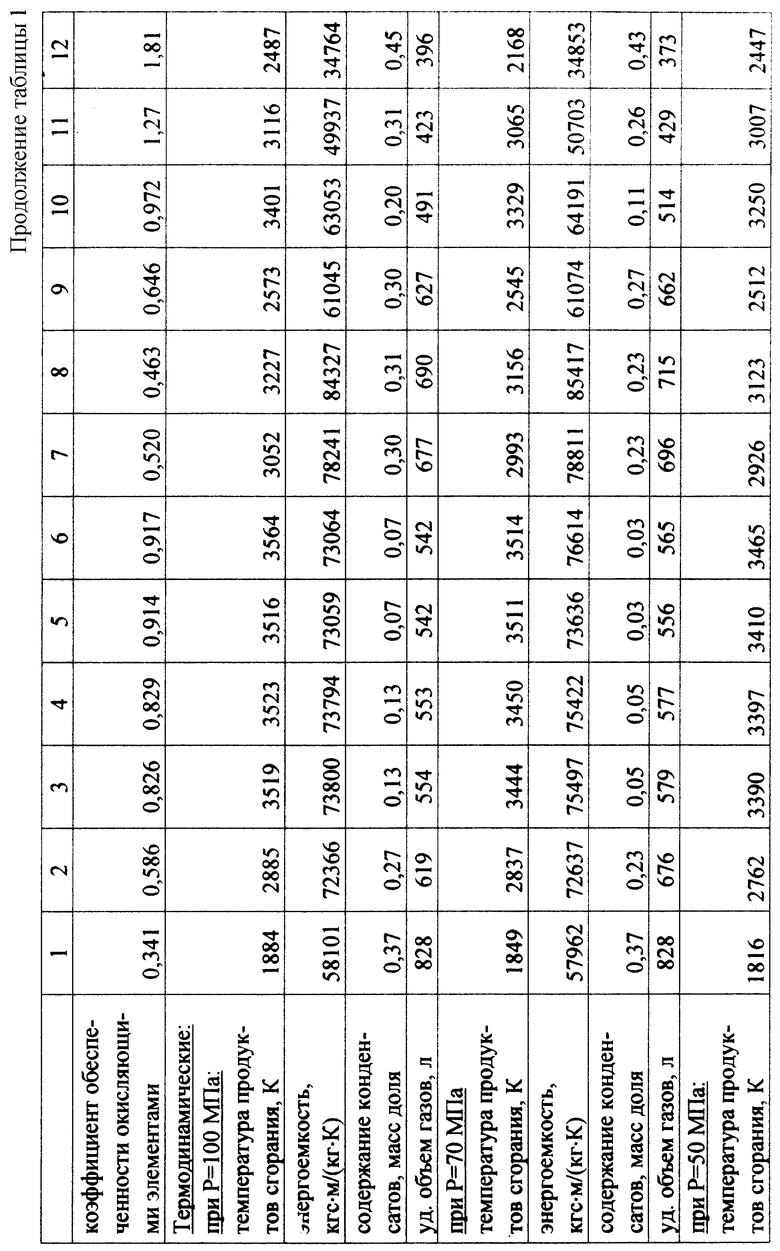

Известный состав (табл.1) имеет перечисленные выше недостатки (недостаточно высокие энергоемкость и удельный объем выделяемых газов, а также присутствие конденсированной фазы в продуктах сгорания), которые являются существенным препятствием для повышения эффективности работы скважинных аппаратов и, как следствие, продуктивности нефтяных скважин (т.е. нефтеотдачи).

Предложено газогенерирующее термостойкое топливо, включающее окислитель, горючее, технологические добавки, вулканизующий агент, которое отличается от наиболее близкого аналога тем, что в качестве горючего используется этиленпропиленовый каучук, пластифицированный авиационным маслом; в качестве окислителя - перхлорат калия или перхлорат аммония или их смесь; в качестве технологических добавок - лецитин, эпоксидная смола и орто-трет-бутил-пара-крезол или третичный бутилфенол; в качестве вулканизующего агента - парадинитрозобензол или хиноловый эфир при следующем содержании компонентов, мас.%:

Перхлорат калия и/или перхлорат аммония - 70-87

Этиленпропиленовый каучук - 3-10

Аавиационное масло - 9-17

Лецитин - 0,1-0,3

Эпоксидная смола - 0,2-1,5

Орто-трет-бутил-пара-крезол или третичный бутилфенол - 0,5-1,5

Парадинитрозобензол или хиноловый эфир - 0,2-1,0

В отдельных случаях топливо может дополнительно содержать порошкообразный алюминий в количестве 0,1-10 мас.%. Введение порошкообразного алюминия ведет к некоторому удорожанию топлива, однако при этом дает существенный выигрыш в энергетических характеристиках.

Предлагаемое изобретение позволяет создать термостойкое (200-260oС) твердое топливо для АДС и ПГД с улучшенными по сравнению с прототипом энергетическими характеристиками (повышенные энергоемкость и удельный объем выделяемых газов) и пониженным содержанием конденсированной фазы в продуктах сгорания.

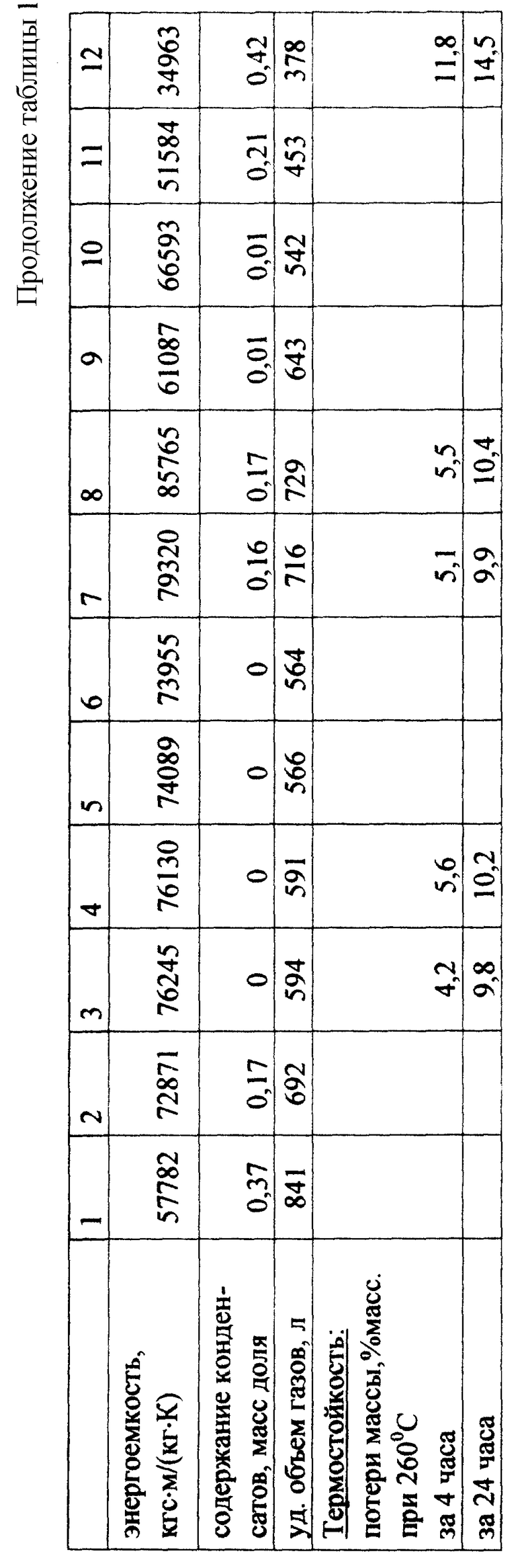

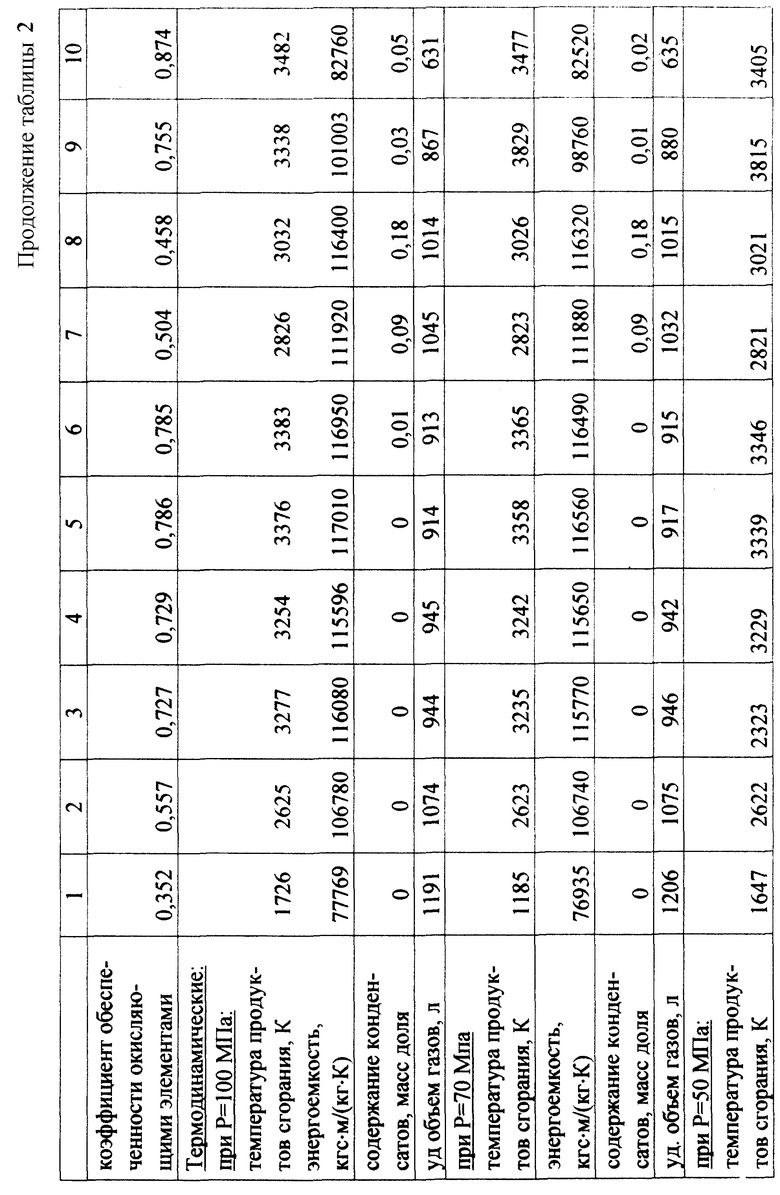

Технический результат достигается за счет того, что в качестве горючего связующего используют этиленпропиленовый каучук, пластифицированный авиационным маслом, а в качестве окислителя - соли хлорной кислоты: перхлорат калия или(и) аммония. Наиболее существенное повышение энергоемкости достигается введением в состав алюминиевого порошка в количестве до 10 мас.%. Примеры композиций и характеристики предложенного состава и прототипа представлены в табл. 1 и 2.

Процесс приготовления предлагаемого газогенерирующего топлива заключается в последовательном смешении этиленпропиленового каучука с маслом, технологическими добавками, окислителями, вулканизующими агентами, перемешивании массы при 40-60oС в течение 1,0-1,5 ч без вакуума и 0,5-1,0 под вакуумом с последующей запрессовкой в корпус изделия и полимеризацией при 60-90oС в течение 2-5 суток.

Термодинамические характеристики составов просчитаны в одинаковых условиях применительно к скважинам различной глубины (до 10 км).

Уменьшение содержания окислителя менее 70 мас.% нежелательно, т.к. ведет к существенному увеличению содержания конденсированной фазы из-за недостаточной обеспеченности окисляющими элементами. Увеличение его более 87 мас.% нежелательно ввиду сложности технологической переработки массы с малым содержанием связующего менее 13 мас.%.

Данные, приведенные в табл.1 и 2, показывают, что предлагаемый состав превосходит прототип по энергоемкости, объему выделяемых при горении газов и содержанию конденсированной фазы в продуктах сгорания топлива. Причем наиболее существенным является превосходство вариантов на перхлорате аммония, где объем выделяемых при сгорании 1 кг топлива газов при всех исследуемых давлениях (до 100 МПа) больше, чем у прототипа, в 2 раза; энергоемкость - в 1,5-1,8 раз, а конденсированная фаза отсутствует вообще, кроме вариантов с 5-10 мас.% алюминия (варианты 7, 8 табл.1 и 2). Однако именно эти композиции (варианты 7, 8) дают существенный выигрыш по энергоемкости при одинаковом наполнении полимерной матрицы (74-80%), а содержание конденсированной фазы при этом не превышает содержание конденсированной фазы у прототипа (при давлении 100 МПа). По термостойкости составы на перхлорате аммония (табл.2) несколько уступают прототипу, однако она достаточно высока (200-220oС) для использования данного состава в глубоких скважинах, а также в скважинах с осложненными геотермальными условиями.

Превосходство предлагаемого состава на перхлорате калия имеет место по энергоемкости (на 10-30% выше, чем у прототипа), по удельному объему выделяемых газов (≈ на 30%), по содержанию конденсированной фазы, которая в отличие от прототипа полностью отсутствует при оптимальном соотношении компонентов при работе в скважинах на глубинах до 5 км и существенно меньше на глубинах до 10 км (варианты 2-8, табл.1). По термостойкости составы на перхлорате калия не уступают прототипу.

Составы на смешанном окислителе по уровню энергоемкости, объему образующихся при горении газов, содержанию конденсированной фазы превосходят прототип и не уступают по термостойкости составам на перхлорате аммония.

Таким образом, предлагаемый состав превосходит прототип по основным эксплуатационным характеристикам - энергоемкости, объему газов и содержанию конденсированной фазы, что дает возможность обеспечить высокую эффективность работы скважинных аппаратов (увеличить нефтеотдачу скважин), а кроме того, технологический процесс изготовления предлагаемого топлива в отличие от прототипа является экологически более чистым и безопасным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2393139C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2395482C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТЕРМОСТОЙКОЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2000 |

|

RU2183609C2 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401253C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401254C1 |

| ТЕРМОГАЗОГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2184220C2 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2010 |

|

RU2451004C2 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ КИСЛОТООБРАЗУЮЩЕЕ ВЫСОКОПРОЧНОЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2015 |

|

RU2603373C1 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ КИСЛОТООБРАЗУЮЩЕЕ ВЫСОКОПРОЧНОЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2015 |

|

RU2597914C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

Изобретение относится к области создания твердых топлив, предназначенных для использования в качестве рабочего тела в скважинных аппаратах (пороховых генераторах давления (ПГД), аккумуляторах давления скважин (АДС) и др.). Согласно изобретению газогенерирующее термостойкое топливо для скважинных аппаратов включает в себя окислитель - перхлорат калия и/или перхлорат аммония, горючее - этиленпропиленовый каучук, пластифицированный авиационным маслом, технологические добавки - лецитин, эпоксидную смолу и орто-трет-бутил-пара-крезол или третичный бутилфенол, вулканизирующий агент - парадинитрозобензол или хиноловый эфир. Топливо может дополнительно содержать порошкообразный алюминий для повышения энергетических характеристик. Изобретение направлено на создание термостойкого (200-260oС) твердого топлива для АДС и ПГД с повышенной энергоемкостью и удельным объемом выделяемых газов и пониженным содержанием конденсированной фазы в продуктах сгорания. 1 з.п. ф-лы, 2 табл.

Перхлорат калия и/или перхлорат аммония - 70-87

Этиленпропиленовый каучук - 3-10

Авиационное масло - 9-17

Лецитин - 0,1-0,3

Эпоксидная смола - 0,2-1,5

Орто-трет-бутил-пара-крезол или третичный бутилфенол - 0,5-1,5

Парадинитрозобензол или хиноловый эфир - 0,2-1,0

2. Топливо по п. 1, отличающееся тем, что оно дополнительно содержит порошкообразный алюминий в количестве 0,1-10 мас. %.

| US 3152027, 06.10.1964 | |||

| СМИРНОВ Л.Л., СИЛИН B.C | |||

| Конверсия, ч.1 | |||

| - Пороха, смесевые твердые топлива, пиротехнические изделия и взрывчатые вещества для мирных целей.-М., 1993, с.81, 93-94 | |||

| Способ определения мононатриевой соли 1-амино-4,8-дисульфокислоты нафталина | 1982 |

|

SU1043534A1 |

| GB 1300381, 20.12.1972 | |||

| US 3598667, 10.08.1971 | |||

| Устройство для извлечения изделий из тары | 1984 |

|

SU1244032A1 |

| DE 3523580, 05.02.1987. | |||

Авторы

Даты

2002-05-10—Публикация

2000-04-05—Подача