УРОВЕНЬ ТЕХНИКИ

Изобретение относится к усовершенствованному барабанному узлу для стиральных, сушильных и других подобных машин, а также к способу изготовления такого барабанного узла.

Барабанные узлы, подобные описанному в настоящем изобретении, содержат корпус, имеющий по существу форму барабана. Такой корпус состоит из перфорированной металлической полосы, образующей его цилиндрическую стенку, заднего диска для закрывания корпуса барабана и поддерживания крестовины, несущей вал барабана, и переднего кольцевого элемента, имеющего переднее загрузочное отверстие, через которое предметы одежды, подлежащие обработке, загружают в барабан. В случае вертикальной загрузки передний кольцевой элемент заменяется сплошной крышкой, а указанная полоса выполняется с боковым отверстием для загрузки предметов одежды в барабан.

Для эффективной стирки или сушки в барабане предметов одежды на внутренней поверхности перфорированной металлической полосы, образующей цилиндрическую стенку барабана, выполнено несколько выступов, имеющих по существу клиновидное поперечное сечение и служащих для захватывания одежды. Благодаря этим выступам при вращательном движении барабанного узла загруженное в барабан белье увлекается вверх с последующим падением под действием силы тяжести, обеспечивая операцию стирки.

Однако наличие этих выступов, которые далее названы клиновидными элементами, создает проблемы или трудности в обеспечении хорошего соединения металлической полосы с кольцевым элементом или передней крышкой. Из-за этих клиновидных элементов край или обод металлической полосы практически будет иметь неровный контур, который, однако, должен идеально соответствовать или сопрягаться с контуром кольцевого элемента или передней крышки барабана.

Известные решения по созданию такого соединения включают использование точечной сварки стенок кольцевого элемента или передней крышки на соответствующих соединительных участках поверхности с клиновидными элементами барабана. Однако точечная сварка может привести к изменению требуемых физико-химических свойств материала барабана (хромистой нержавеющей стали типа AISI 430) под влиянием термической обработки, происходящей при точечной сварке. С другой стороны, точечная сварка, которая должна быть выполнена на как можно меньшем количестве участков барабана, не позволяет получить соединение, имеющее требуемую прочность и долговечность. Места сварки практически не обеспечивают структурно-сплошное соединение, и, кроме того, как указано выше, могут нежелательным образом изменить свойства материала барабана и вызвать окисление, которое в свою очередь может со временем привести к разрушению соединения.

Кроме того, сварка переднего кольцевого элемента или крышки с клиновидными элементами барабана не позволяет выполнить необходимое центрирование этих элементов. При выполнении сварки кольцевой элемент или крышка могут сместиться из центрированного положения относительно цилиндрической полосы, на которой они должны быть закреплены, так что в полученном изделии между соединенными частями могут появиться нежелательные отверстия или зазоры.

К вышеизложенному следует добавить, что для сварки барабана требуются дополнительные сварочные материалы и энергия, тем самым увеличивается конечная стоимость барабанного узла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание такого барабанного узла для стиральных, сушильных и других подобных машин, который имеет более высокую механическую прочность по сравнению с аналогичными устройствами, имеющимися на рынке, особенно в области участков соединения клиновидных элементов с передним кольцевым элементом или крышкой.

В соответствии с этой целью изобретение направлено в основном на создание барабанного узла указанного типа, в котором эффективным образом исключаются любые неравномерности, которые имеются в известных барабанных узлах на участках соединения клиновидных элементов с передним кольцевым элементом или крышкой.

Еще одной целью изобретения является создание способа изготовления указанного барабанного узла, позволяющего свести к минимуму конечную стоимость барабанных узлов для стиральных, сушильных и других подобных машин.

Согласно одному из аспектов настоящего изобретения указанные цели достигаются тем, что усовершенствованный барабанный узел для стиральных, сушильных и других подобных машин содержит цилиндрическую полосу, имеющую несколько клиновидных элементов, обращенных внутрь барабанного узла, задний закрывающий диск, передний кольцевой элемент или крышку и соединительные средства для непосредственного механического соединения кольцевого элемента или крышки и полосы у ее клиновидных элементов, причем соединительные средства включают часть клиновидных элементов в виде кромки, выступающей в осевом направлении наружу от цилиндрической полосы и приспособленной для взаимодействия с соответствующим окном переднего кольцевого элемента или крышки с фиксацией по контуру окна.

Крышка предлагаемого барабанного узла может быть выполнена в виде сплошного закрывающего элемента.

Указанные цели достигаются также тем, что предложен способ изготовления барабанного узла, включающий обеспечение наличия цилиндрической полосы, содержащей несколько клиновидных элементов, имеющих кромку, выступающую в осевом направлении наружу от клиновидного элемента, обеспечение наличия кольцевого элемента, имеющего окна у каждой кромки клиновидных элементов, и обжатие выступающей кромки внутри соответствующего окна и тем самым ее прижим к контуру этого окна с получением непосредственного механического соединения полосы и кольцевого элемента.

Способ может включать также операцию холодного зажима переднего кольцевого элемента или крышки и полосы у клиновидных элементов полосы.

Операция холодного зажима в данном способе может включать обжатие.

Кроме того, операции холодного зажима в данном способе может предшествовать операция соединения, в которой передний кольцевой элемент или крышку соединяют с полосой с обеспечением самоцентрирования.

Преимущество предлагаемого барабанного узла по сравнению с известными состоит в том, что он обеспечивает непосредственное механическое соединение клиновидных элементов с передним кольцевым элементом или крышкой, т.е. соединение, которое не содержит каких-либо сварочных соединений, способствующих окислению и нарушению уплотнительных свойств выполненного соединения.

Более того, механические уплотнительные свойства соединения в предлагаемом барабанном узле оказываются значительно более стабильными и лучше по сравнению с известными соединениями, полученными точечной сваркой, так как оно выполняется по всему соединительному участку клиновидных элементов и соответствующих частей переднего кольцевого элемента или крышки, тогда как при точечной сварке соединение выполняется лишь на части этого участка.

Кроме того, холодное соединение переднего кольцевого элемента или крышки, осуществляемое путем обжатия, обеспечивает самоцентрирование. Таким образом, благодаря сцеплению друг с другом соединяемых частей сборка барабана может выполняться полностью автоматически, при этом получается качественное конечное изделие.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и другие цели и преимущества настоящего изобретения станут более понятны из последующего описания предпочтительного варианта выполнения предлагаемого барабанного узла, который представлен в качестве примера, не ограничивающего изобретение, и сопровождающих чертежей, где

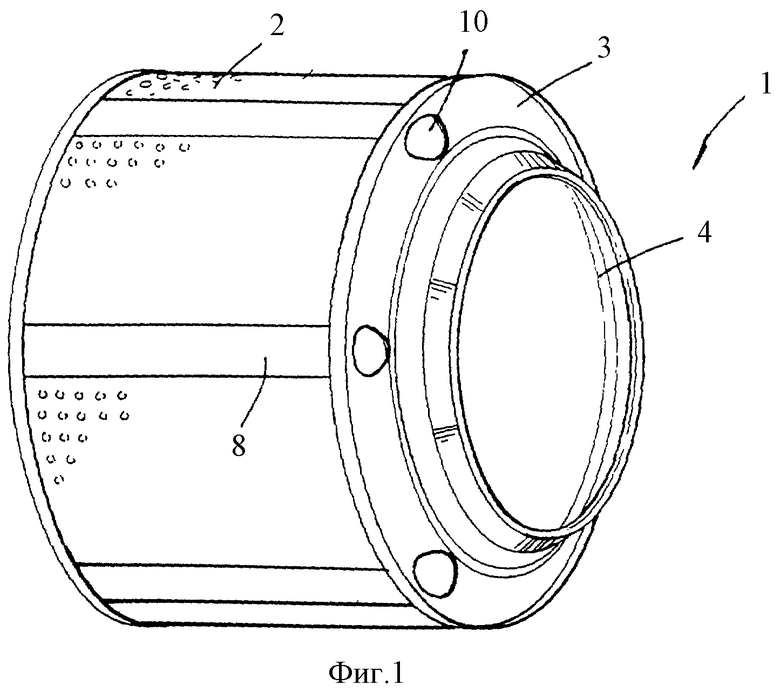

фиг.1 изображает в аксонометрии общий вид барабанного узла;

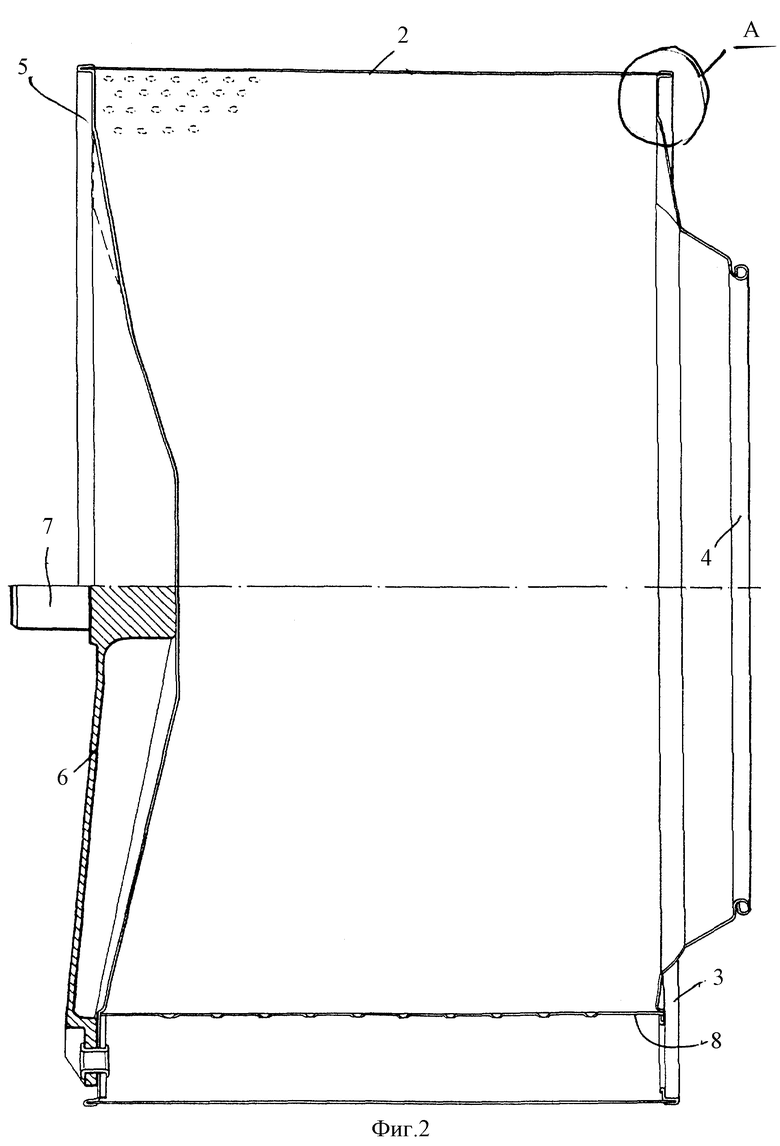

фиг. 2 изображает барабанный узел, показанный на фиг.1, с частичным разрезом;

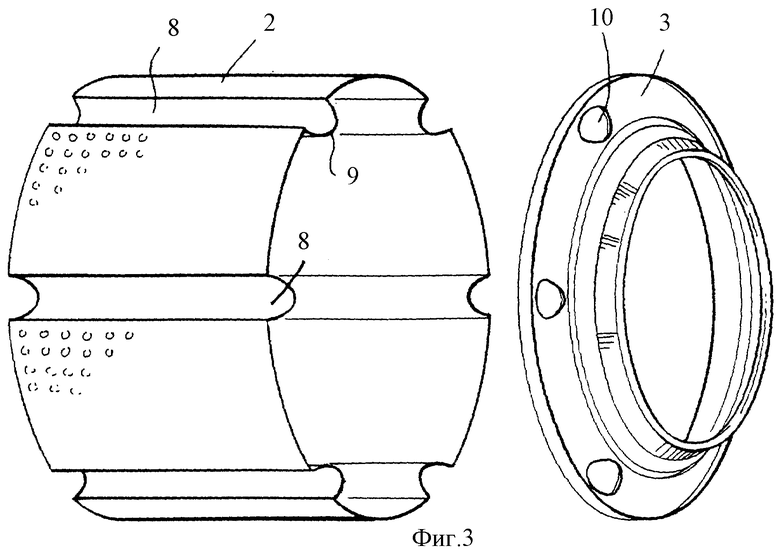

фиг.3 изображает барабанный узел, показанный на фиг.1, в положении перед сборкой, когда передний кольцевой элемент устанавливают на перфорированную цилиндрическую полосу;

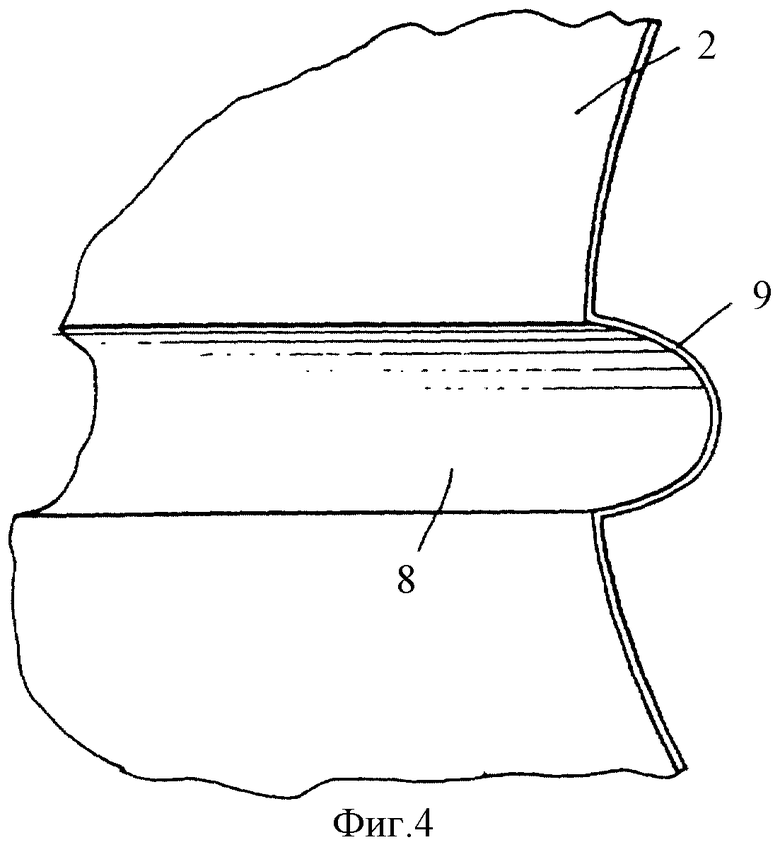

фиг.4 изображает часть клиновидного элемента барабанного узла, показанного на фиг.3 и выполненного известным образом;

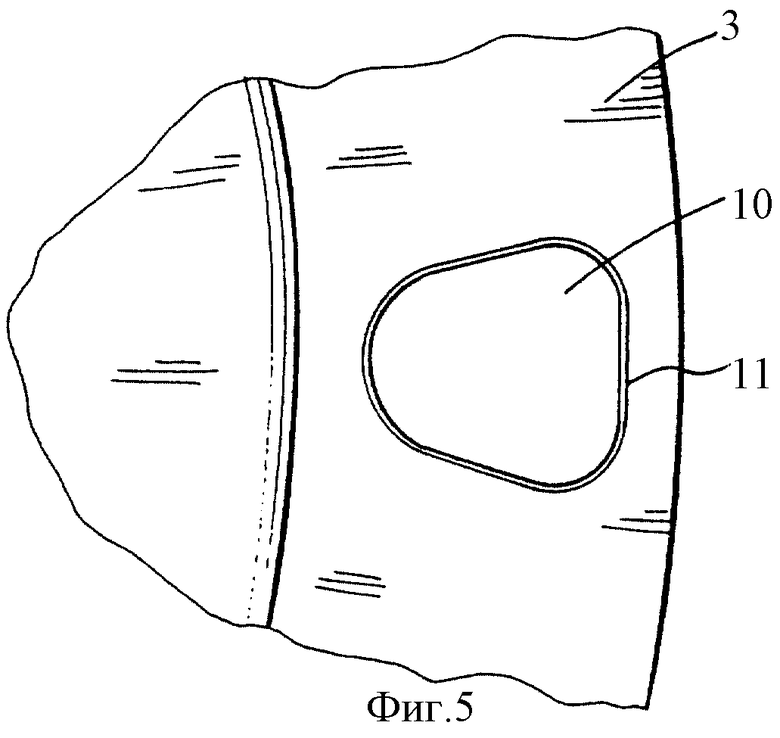

фиг. 5 изображает окно, выполненное в кольцевом элементе, показанном на фиг.3, известным образом;

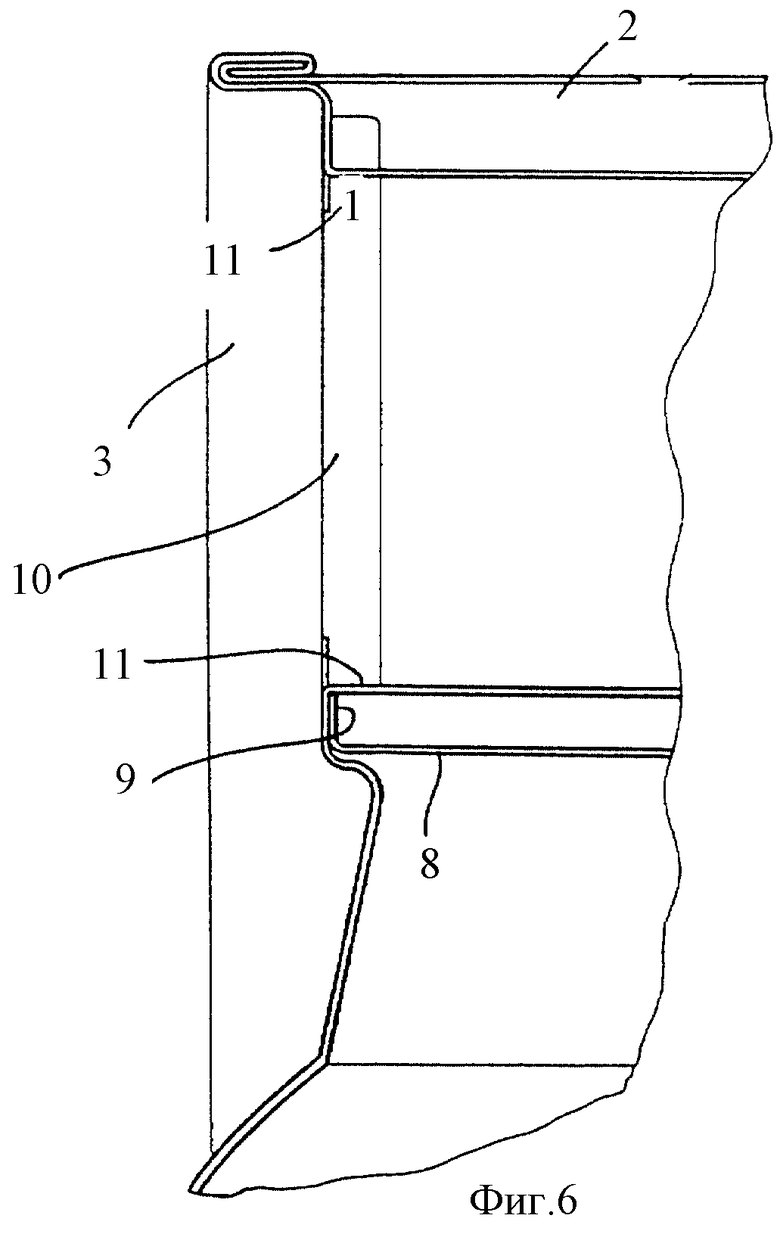

фиг. 6 изображает элемент А, показанный на фиг.2 и выполненный известным образом, в положении перед закреплением кольцевого элемента;

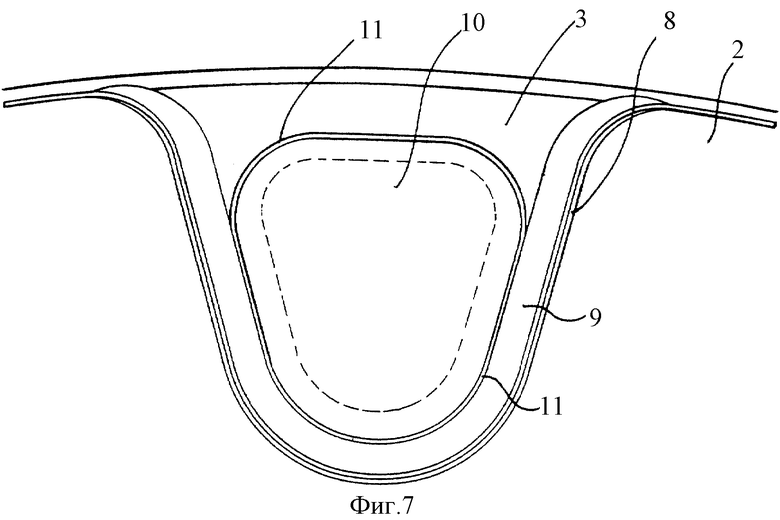

фиг.7 изображает вид сбоку на фиг.6;

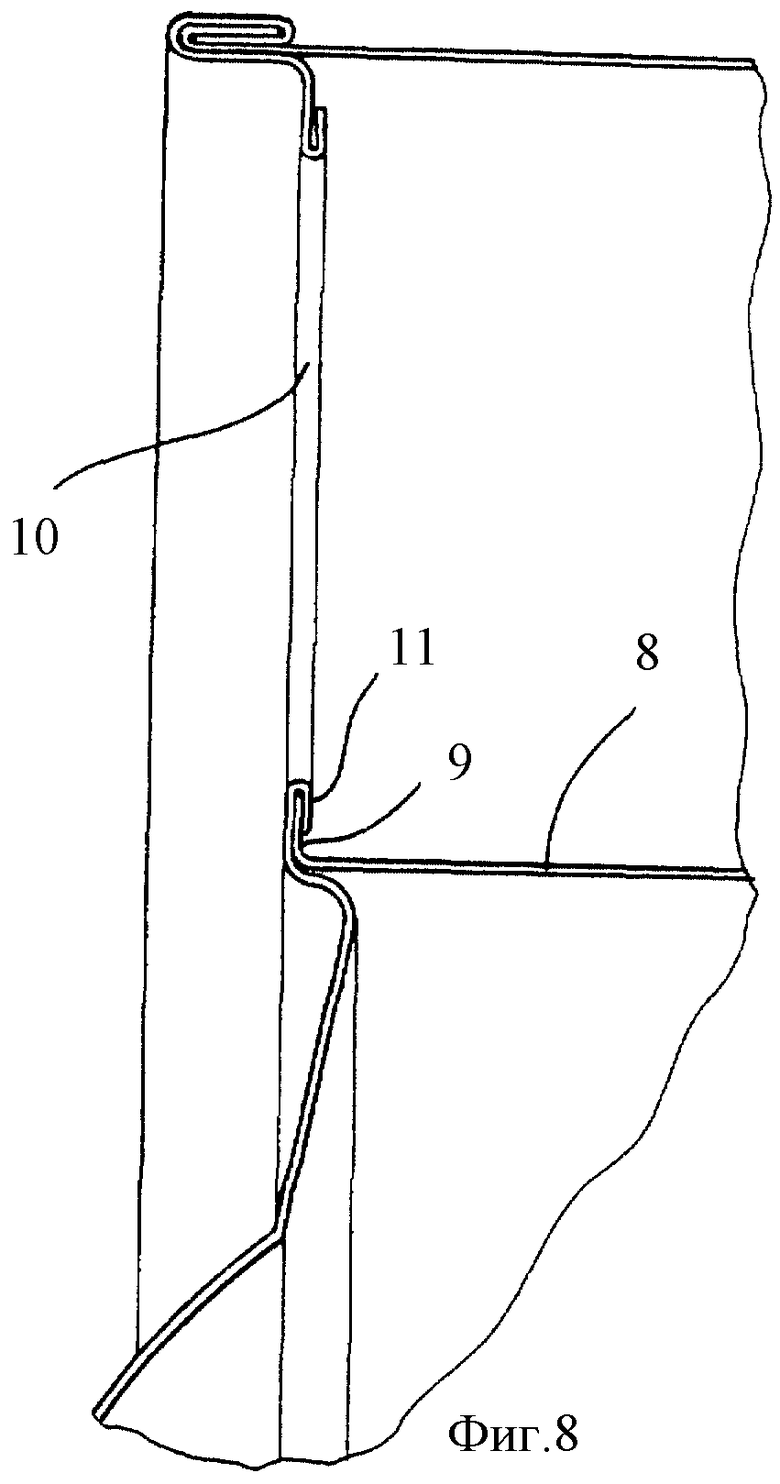

фиг. 8 изображает элемент А, показанный на фиг.2 и выполненный известным образом, после закрепления кольцевого элемента;

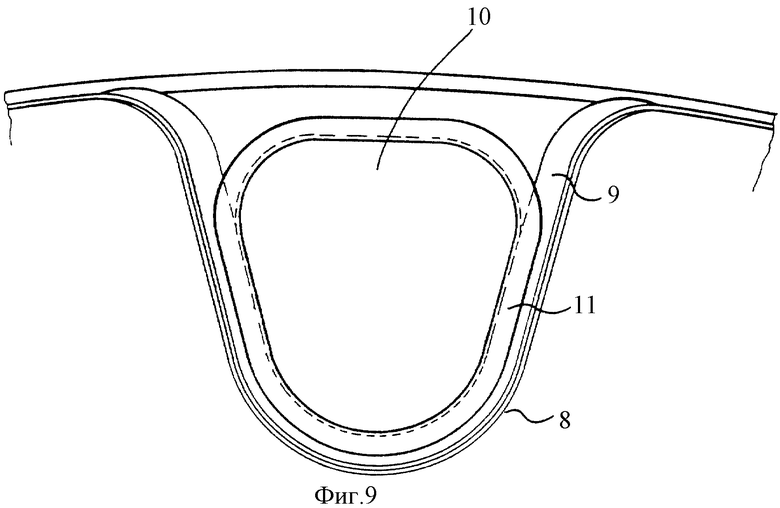

фиг.9 изображает вид сбоку на фиг.8;

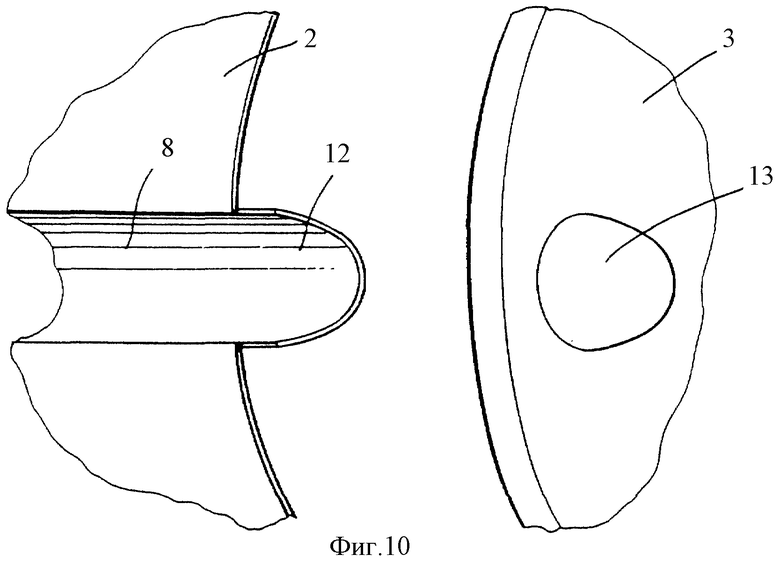

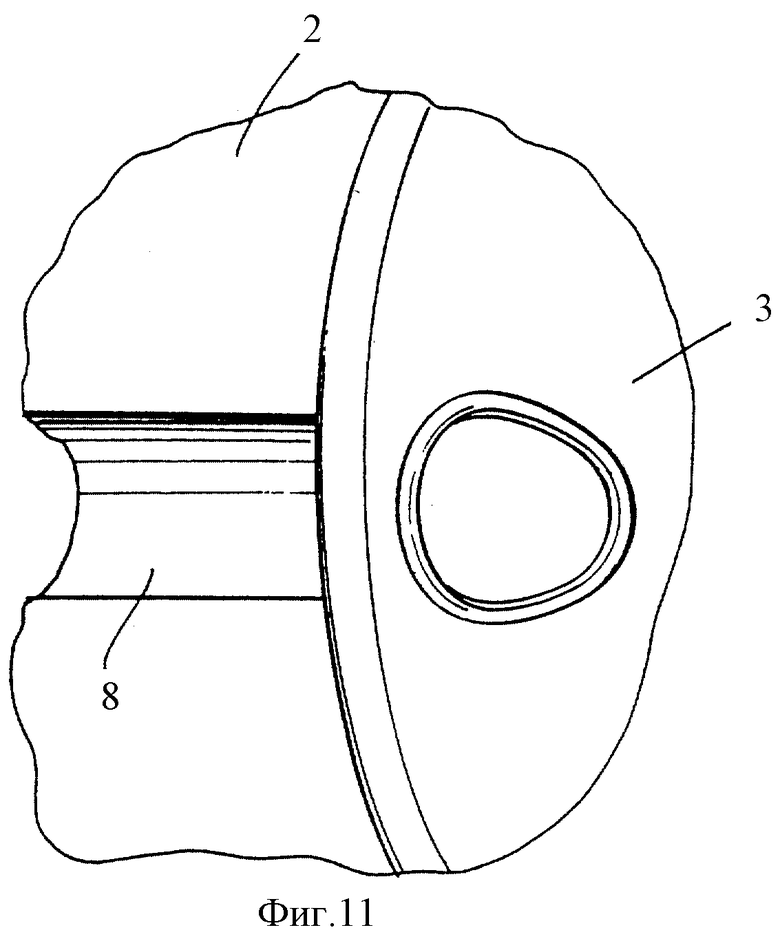

фиг. 10 и 11 изображают вариант выполнения барабанного узла, показанного на фиг.1 и 3, согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Барабанный узел, обозначенный в целом цифровой позицией 1 на фиг.1, предназначен для использования в стиральных, сушильных или других подобных машинах. Следует заметить, что, хотя описанный барабанный узел имеет фронтальную загрузку, настоящее изобретение может использоваться также в барабанах с вертикальной загрузкой. В последнем случае передний кольцевой элемент заменен сплошным закрывающим элементом, а перфорированная цилиндрическая полоса выполнена с отверстием для загрузки белья, подлежащего стирке и/или сушке.

Барабанный узел 1 (фиг.1), выполненный полностью из нержавеющей стали (предпочтительно хромистой нержавеющей стали типа AISI 430), содержит

- металлическую перфорированную полосу 2, образующую боковую цилиндрическую стенку барабанного узла;

- передний кольцевой элемент 3, имеющий загрузочное отверстие 4 для фронтальной загрузки белья в барабанный узел 1. Как указано выше, в барабанном узле с боковой загрузкой кольцевой элемент 3 заменяется сплошным дисковым элементом (либо снабжен отверстием 4), а полоса 2 имеет загрузочное окно,

- донный или закрывающий диск 5 для закрывания барабанного узла 1 сзади и поддерживания крестовины 6, несущей в свою очередь вал 7 для вращения барабанного узла (фиг.2).

На полосе 2 барабанного агрегата 1 за одно целое с ней выполнены захватывающие клиновидные элементы 8, которые, в частности, образованы соответствующими выступающими или деформированными участками полосы 2, обращенными внутрь барабана и служащими для захвата ими белья.

На фиг.4 хорошо видно, что в случае барабанного узла, выполненного известным образом, участок каждого клиновидного элемента 8, обращенный к кольцевому элементу 3 и служащий для сцепления с ним, имеет кромку 9, образованную отогнутой внутрь стенкой клиновидного элемента. Эта кромка, которую выполняют до сборки узла, параллельна поверхности переднего кольцевого элемента 3 (или практически перпендикулярна к оси клиновидного элемента). В свою очередь указанная поверхность кольцевого элемента 3 имеет у каждого клиновидного элемента 8 окно 10, что хорошо видно на фиг.5. Окно 10 представляет собой отверстие, контур которого совпадает с контуром выступающей кромки 9 соответствующего клиновидного элемента 8. Кроме того, вырезанный контур или край окна 10 деформирован с образованием деформированной части 11, обращенной внутрь барабанного узла 1, т.е. ориентированной практически перпендикулярно к указанной кромке 9.

Соединение кольцевого элемента 3 с полосой 2 на уровне клиновидных элементов 8 и окон 10 известным образом более подробно показано на фиг.6 и 7, на которых видно, что кольцевой элемент 3 прикладывают к полосе 2 путем сцепления деформированной части 11 окон 10 внутри соответствующего клиновидного элемента 8 с расположением деформированной части поверх и поперек выступающей кромки 9, так что деформированная часть 11 по существу перекрывает кромку 9 (фиг.6). Во время этой операции обеспечивается соединение с центрированием за счет прилегания деформированной части 11 кольцевого элемента 3 к кромке 9 клиновидного элемента 8 по ее контуру, при этом кромка 9 расположена практически под углом 90o к деформированной части 11. На фиг.7 деформированная часть 11, направляемая прилегающей к ней кромкой 9, показана сплошной линией.

После самоцентрированного расположения деформированных частей 11 внутри соответствующих клиновидных элементов 8 осуществляют их соединение друг с другом (и соответственно полосы 2 с кольцевым элементом 3) путем обжатия каждой отдельной деформированной части 11 по выступающей кромке 9 соответствующего клиновидного элемента 8 (фиг.8 и 9). Эта операция является операцией холодного обжатия, при котором деформированные части 11 кольцевого элемента 3 сначала отгибают внутрь или назад, а затем прижимают к выступающей кромке 9 соответствующего клиновидного элемента 8. В результате между указанными деталями образуется широкая уплотнительная поверхность, соответствующая поверхности деформированной части 11, отогнутой поверх кромки 9 соответствующего клиновидного элемента 8 и прижатой к ней (эта поверхность хорошо видна на фиг.9).

Согласно предлагаемому изобретению, показанному на фиг.10 и 11, клиновидные элементы 8 имеют часть 12, выступающую в осевом направлении наружу от полосы 2, для зацепления в окнах 13 переднего кольцевого элемента или крышки 3. В этом варианте окна 13 по существу аналогичны вышеописанным окнам 10, за исключением того, что они не имеют выступающих деформированных частей. В этом случае соединение осуществляют путем обжатия кромки 12 клиновидных элементов 8 внутри окон 13, при этом кромку 12 сначала отгибают назад, а затем прижимают ее к соответствующему участку переднего кольцевого элемента или крышки 3 (фиг.11).

Предложенный способ изготовления барабанного узла включает следующие операции:

- обеспечение наличия цилиндрической полосы (2), содержащей несколько клиновидных элементов (8), имеющих кромку (12), выступающую в осевом направлении наружу от клиновидного элемента;

- обеспечение наличия кольцевого элемента (3) (или передней крышки), имеющего окна (13) у каждой кромки (12) клиновидных элементов (8),

- обжатие выступающей кромки (12) внутри соответствующего окна (13) и тем самым ее прижим к контуру этого окна с получением непосредственного механического соединения полосы (2) и кольцевого элемента (3).

Изобретение допускает различные модификации в объеме прилагаемой формулы.

Так, например, клиновидные элементы 8 и окна на переднем кольцевом элементе или крышке могут иметь любую конфигурацию или форму в зависимости от конструктивных требований к машине.

В барабанном узле для стиральных и сушильных машин часть клиновидных элементов, обращенная к переднему кольцевому элементу или крышке барабана, предназначена для сцепления с ним и имеет выполненную до сборки барабана кромку, которая образована отогнутой внутрь стенкой клиновидного элемента и параллельна поверхности переднего кольцевого элемента. В свою очередь передний кольцевой элемент имеет окна, расположенные у каждого клиновидного элемента. Контур окон деформирован с образованием деформированной части, служащей для прочного сцепления с кромкой. Средства для соединения кольцевого элемента или крышки и клиновидных элементов включают часть клиновидных элементов в виде кромки, выступающей в левом направлении наружу от цилиндрической полосы и приспособленной для взаимодействия с соответствующим окном переднего кольцевого элемента или крышки с фиксацией по контуру окна. Данная конструкция обеспечивает получение непосредственного механического соединения клиновидных элементов с передним кольцевым элементом или крышкой, т.е. механического соединения, не имеющего каких-либо сварных швов, подверженных окислению и ухудшающих уплотнительные свойства соединения. 2 с. и 4 з.п. ф-лы, 11 ил.

| Способ регулирования изгиба корпуса судна при его постановке в док | 2016 |

|

RU2626781C1 |

| Станок для изготовления пружинного зуба культиватора | 1988 |

|

SU1563822A1 |

| US 4628617 A, 16.12.1986 | |||

| ПИЩИК А.Ф | |||

| и др | |||

| Механическая и полумеханическая обработка белья в прачечных | |||

| - М.: Литература по строительству, 1972, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

2002-05-10—Публикация

1998-04-22—Подача