Изобретение относится к системе диффузионного газообмена, в которой используется мембрана для осуществления обмена газовыми компонентами посредством процесса диффузии при блокировании, по существу, переноса диффундирующих частиц.

Известны различные вентиляционные системы, применяемые для регулирования содержания углекислого газа и кислорода в закрытом пространстве. Примерами закрытого пространства могут быть автомобиль, дом, высотное здание, внутреннее пространство респиратора, фабрика, чистое производственное помещение или больничная палата. Вентиляционные системы удаляют избыточный углекислый газ из закрытого пространства и пополняют уменьшенное содержание кислорода.

Для выполнения указанной операции в обычных вентиляционных системах применяется фильтрующая среда, предотвращающая попадание в закрытое пространство частиц извне. Воздух обычно проходит по нормали или перпендикулярно через фильтрующую среду, при этом для принудительного течения воздуха используется источник энергии. Если воздух, проникающий в закрытое пространство, не фильтровать, находящиеся в данном пространстве люди могут пострадать от токсических или аллергических реакций на неживые частицы, находящиеся в воздухе, или от вредного воздействия на здоровье человека находящихся в воздухе микроорганизмов. Когда фильтруемый воздух закачивается внутрь закрытого пространства, то во избежание повышения давления внутри него воздух, находящийся в нем, следует удалять через выпускное отверстие.

Обычные вентиляционные системы имеют ряд недостатков.

Первый из них заключается в трудности полного удаления всех частиц из входящего воздуха без использования такого количества фильтрующей среды, которое создает большие перепады давления при прохождении воздуха через фильтрующую среду. Следовательно, обычные фильтрующие системы, как правило, позволяют значительному количеству частиц проходить в закрытое пространство вместе с потоком впускаемого воздуха.

Второй недостаток заключается в том, что впускаемый воздух должен проходить через фильтрующую среду по нормали или перпендикулярно. Когда воздух, в котором находятся частицы, проходит через фильтр подобным образом, поры фильтра заполняются частицами, вызывая перепад давления. В результате возникает необходимость частой замены фильтра для поддержания нормальной скорости потока.

Третий недостаток заключается в необходимости больших энергетических затрат для обычных вентиляционных систем для того, чтобы прокачать впускаемый воздух через фильтрующую среду. Фильтры с незабитыми порами тем не менее обладают значительной силой трения, иначе говоря, они создают барьер для входящего воздуха. В крупных сооружениях энергозатраты могут быть значительными.

Еще одним недостатком обычных вентиляционных систем является необходимость использования вытяжной системы для удаления избыточного воздуха из закрытого пространства. В противном случае было бы затруднительно или даже невозможно осуществлять беспрерывную вентиляцию.

Обычные вентиляционно-фильтрующие системы также невыгодны, поскольку они требуют значительно большего расхода воздуха, чем это необходимо для потребления кислорода. Рассмотрим закрытое пространство, окруженное загрязненным воздухом, где фильтруемый воздух подается под давлением в закрытое пространство для снабжения кислородом людей, в то время как воздух внутренней окружающей среды оттуда удаляется во избежание повышения давления. Углекислый газ выходит из закрытого пространства в окружающую атмосферу в вытяжном воздушном потоке. В обычной практике принято подавать 20 кубических футов в минуту (566 литров в минуту) наружного воздуха на одного человека в здании. В местах с сидячими конторскими служащими СО2 образуется со скоростью около 0,35 литра в минуту (л/мин) на одного человека. В данных условиях и при устоявшемся режиме наружный воздух с концентрацией СО2 около 0,03% будет иметь концентрацию СО2 0,09% на выходе из здания (0,35 л/мин/566 л/мин)+0,03%= 0,09%). Уровни СО2 свыше 0,1% могут оказаться некомфортными или вредными для людей. Наружный воздух на уровне моря обычно имеет концентрацию О2, равную 20,95%. После того как человек потребит приблизительно 0,28 л/мин O2, воздух с концентрацией О2 около 20,0% откачивается из закрытого пространства. Это значение откачанного кислорода отражает динамическую комнатную концентрацию кислорода, которая значительно выше, чем необходимо для безопасности людей. Следовательно, уровни СО2 определяют интенсивность вентиляции с точки зрения удовлетворения психологических потребностей людей, находящихся в закрытом пространстве.

Патент США 3369343 (Робб) раскрывает использование проницаемой непористой перегородки, изготовленной из таких материалов, как кремнийорганический каучук, для обмена СО2 или О2 методом просачивания. В соответствии с указанным патентом Робба просачивание сводится к процессу растворения, при котором газы растворяются в пленке, а затем диффундируют через данную пленку в растворенном состоянии. Пленка образует непористый барьер на пути любого твердого тела, жидкости или газа, которые не растворяются химически в кремнийорганическом каучуке. Робб дает описание различных воздухоочистительных систем, основанных на использовании мембран из кремнийорганического каучука.

Советский патент SU 1710951 описывает вентиляционное устройство, в котором в качестве среды газового обмена для вентиляции закрытых сооружений используется ядерная мембрана. Парциальные давления О2 и СО2 на противоположных поверхностях ядерной мембраны выступают в качестве движущих сил газового обмена. Кроме того, мембрана используется при блокировании вредных аэрозолей и микрочастиц, содержащихся в наружном воздухе. Ядерные мембраны обычно формируются путем ускорения атомных частиц в полимерной пленке для образования в основном параллельных отверстий в пленке. Отверстия в ядерных мембранах могут забиваться или засоряться частицами, в результате чего снижается эффективность применения мембраны в качестве среды для газового обмена.

Советский патент SU 1119197 описывает респиратор, использующий тонкую, гибкую, пористую и газопроницаемую полимерную мембрану в качестве среды диффузионного газообмена. Мембрана действует подобно ядерному фильтру, изготовленному из полиэтилентерефталатной или поликарбонатной пленки с пористостью около 10% (при более высоких значениях пористости механическая прочность фильтра резко уменьшается). Утверждается, что защиту от аэрозолей любого размера можно получить, применяя пористые полимерные мембраны с размером пор от 3 до 0,03 мкм. Вследствие высокой равноразмерности пор эффективность защиты от аэрозолей, имеющих размеры, равные или более размера пор, обычно равна 100%.

Настоящее изобретение относится к системе диффузионного газообмена, содержащей мембрану, расположенную между первой газовой областью и второй газовой областью. Первая газовая область включает первый механизм, способный направлять первый поток окружающего газа поперек и в контакте с первой поверхностью мембраны. Вторая газовая область включает механизм, способный направлять второй поток окружающего газа поперек и в контакте со второй поверхностью мембраны. Мембрана содержит среду диффузионного газообмена, имеющую множество извилистых проходов, идущих от первой поверхности мембраны ко второй поверхности мембраны. Извилистые проходы определяют максимальный размер пор и объемную долю пустот, равную по меньшей мере 0,2. Мембрана обладает способностью, по существу, блокировать перенос всех частиц размером менее максимального размера пор из первой газовой области во вторую и в то же время обеспечивать диффузию газов между этими областями.

Настоящее изобретение относится также к системе диффузионного газообмена, содержащей мембрану, размещенную между первой и второй газовыми областями, как описано выше, при этом мембрана выполнена с возможностью обеспечения интенсивности газообмена, уменьшенной на величину не более 2% в соответствии с испытанием на определение скорости газообмена после воздействия частиц в соответствии с нижеописанной процедурой. Мембрана, отвечающая требованиям этих испытаний, способна поддерживать высокие скорости газообмена даже в условиях значительной загруженности частицами.

Данное изобретение относится также к способу обеспечения переноса газовых компонентов из первой газовой области во вторую газовую область без значительного переноса частиц с целью блокирования переноса, по существу, всех частиц из первой газовой области во вторую газовую область, одновременно обеспечивая диффузию газов между первой и второй газовыми областями.

Системы диффузионного газообмена и способ по изобретению отличаются от обычных вентиляционных систем тем, что в них используется мембрана, через которую диффундируют газы, и одновременно, по существу, блокируется перенос частиц наряду с направлением потока газа через мембрану скорее поперек нее, а не по нормали. Настоящие система и способ могут блокировать перенос частиц в очень широком диапазоне аэродинамических диаметров, а также особенно удобны для блокирования частиц размером от 0,2 до 0,3 мкм в тех случаях, когда обычные фильтрующие системы являются наиболее легкопроницаемыми. Таким образом, данное изобретение позволяет преодолеть непрактичность использования большого числа фильтров, чтобы гарантировать улавливание всех частиц в целях обеспечения подачи чистого кислорода.

Хотя мембраны способны улавливать частицы подобно фильтру, необходимость в фильтрации для подачи очищенных газов в закрытое пространство отпадает. Кислород может диффундировать через мембрану, поскольку парциальное давление кислорода в наружной области газа выше, чем во внутренней или в закрытой области газа, в котором находятся люди. Аналогичным образом избыточный углекислый газ может удаляться из замкнутой газовой области путем диффузии, поскольку его парциальное давление выше, чем в окружающей области. Никакой значительной фильтрации не производится, поскольку газовые потоки направлены поперек мембраны. В результате этого система и способ по изобретению не связаны со значительным забиванием пор, что обычно имеет место в известных системах. Таким образом, исключаются повышение перепада давления и частые замены мембраны, а интенсивность газообмена может поддерживаться даже после того, как мембрана подверглась значительной загрузке частицами.

Настоящее изобретение направлено также на минимизацию энергопотребления, поскольку не требуется перекачивать газовые потоки через мембрану. Газообмен может осуществляться исключительно за счет диффузии. Мембрана способна обеспечивать, как правило, постоянную интенсивность обмена даже тогда, когда загрузка частицами сопровождается ростом перепада давления на величину 25% или выше на мембране при постоянном расходе.

Кроме того, в данном изобретении не требуется использовать выпускное отверстие или систему для предотвращения роста давления в закрытой области газа. Избыточное количество газов подобно СО2 могут удаляться из закрытой области путем диффузии через мембрану.

Изобретение позволяет также устранить недостаток, заключающийся в необходимости закачивания извне относительно больших потоков воздуха внутрь закрытого пространства. Углекислый газ и кислород могут соответственно удаляться из закрытой области и подаваться в нее без одновременного переноса воздуха и других газов.

Короче говоря, система диффузионного газообмена является практической альтернативой обычным фильтрационным методам для крупномасштабного удаления СО2 из закрытых пространств и подачи O2 в них без внесения в закрытое пространство находящихся в окружающем воздухе загрязнений в виде частиц.

Данное изобретение также предлагает систему воздухоочистки, которая содержит:

(a) первый газовый тракт, проходящий от входа к выходу, имеющий подающий участок и отводящий участок и обеспечивающий протекание первого потока газа от входа к выходу;

(b) второй газовый тракт, через который может проходить второй поток газа;

(c) мембрану, имеющую первую и вторую стороны и расположенную между первым и вторым газовыми трактами, причем мембрана обладает способностью блокировать перенос частиц между первым и вторым газовыми трактами, обеспечивая при этом диффузию газов диффундировать от первого газового потока ко второму, и/или наоборот, и, по существу, отделяя подающий участок первого газового тракта от его отводящего участка, и

(d) газонепроницаемую теплообменную зону, позволяющую передавать тепловую энергию от отводящего участка первого газового потока к его подающему участку или наоборот.

Данная система воздухоочистки имеет преимущества, поскольку в дополнение к вышеупомянутым достоинствам она позволяет экономить энергию и обладает преимуществами управления качеством воздуха.

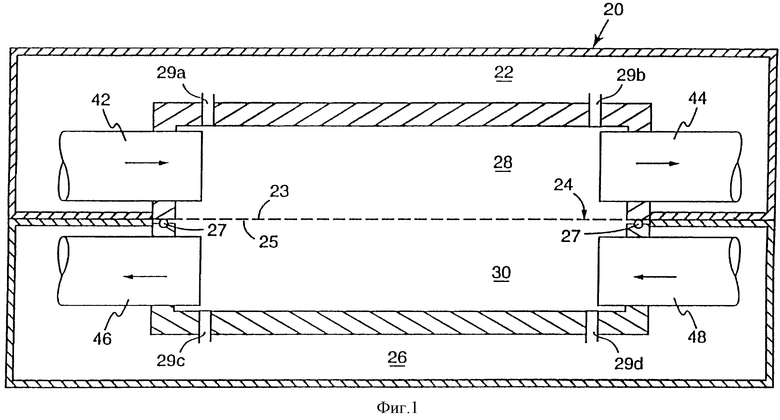

На фиг.1 схематично изображен пример системы диффузионного газообмена по настоящему изобретению.

На фиг. 2а графически изображено забивание частицами системы диффузионного газообмена по настоящему изобретению.

На фиг.2b графически изображен перепад давления на мембране в одном примере осуществления системы диффузионного газообмена.

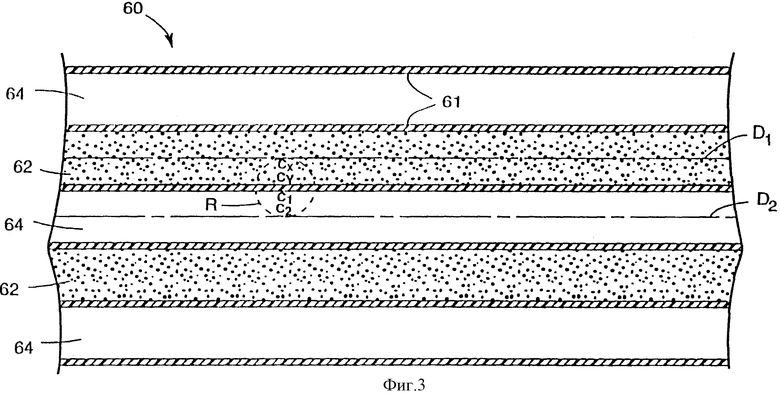

На фиг. 3 показан схематичный разрез многослойной системы диффузионного газообмена, выполненной в соответствии с данным изобретением.

На фиг. 4 представлен вид сверху наложенных примеров сеток сонаправленного течения или противотечения для использования в системе диффузионного газообмена, выполненной в соответствии с данным изобретением.

На фиг.5 схематично изображена многослойная система диффузионного газообмена с поперечным течением, выполненная в соответствии с данным изобретением.

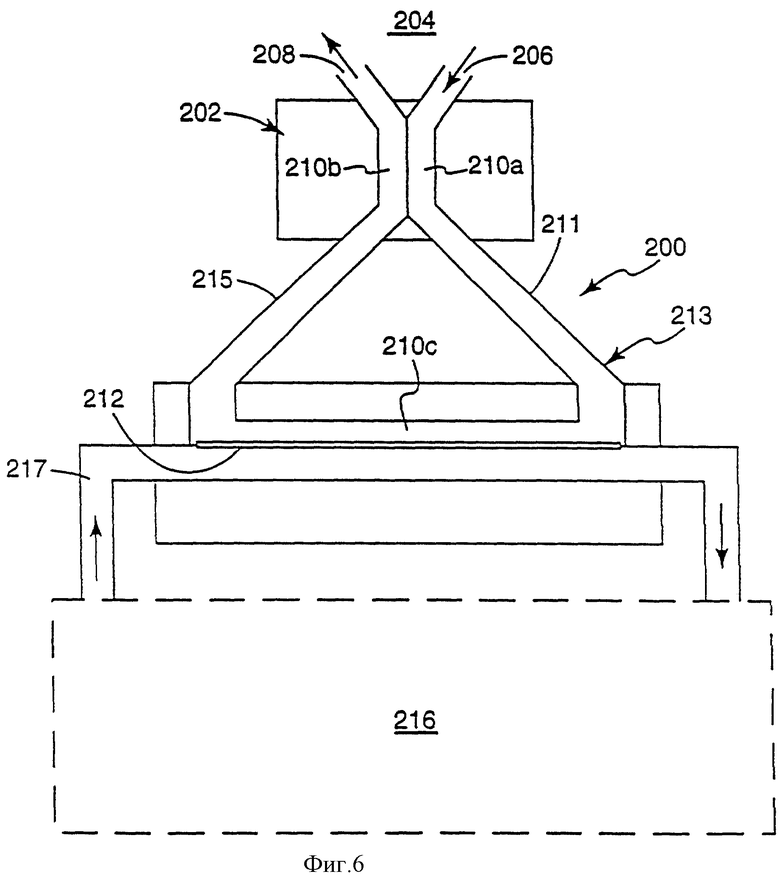

На фиг. 6 схематично изображен теплообменник типа "воздух-воздух", комбинированный с системой диффузионного газообмена, выполненной в соответствии с данным изобретением.

На фиг.7а представлена изолиния концентрации кислорода на канальных входах с расходом около 2,36 л/мин.

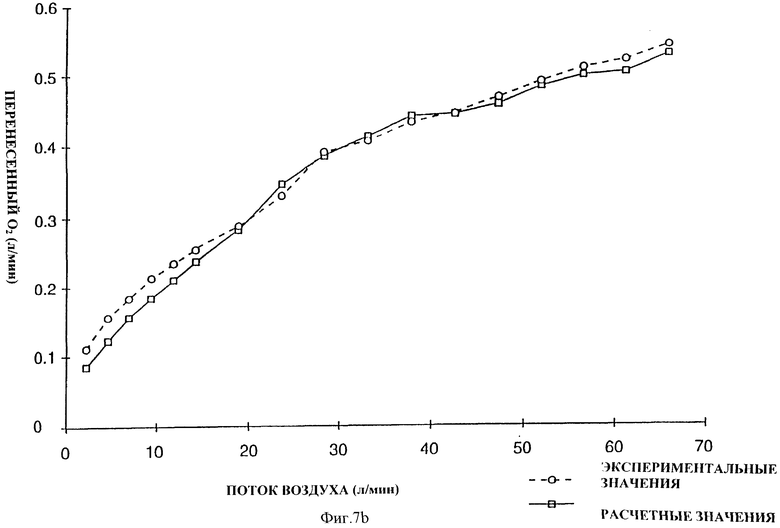

На фиг.7b показан общий объем кислорода (экспериментальный сравнительно с расчетным), передаваемого из кислородного потока в азотный поток при разных расходах.

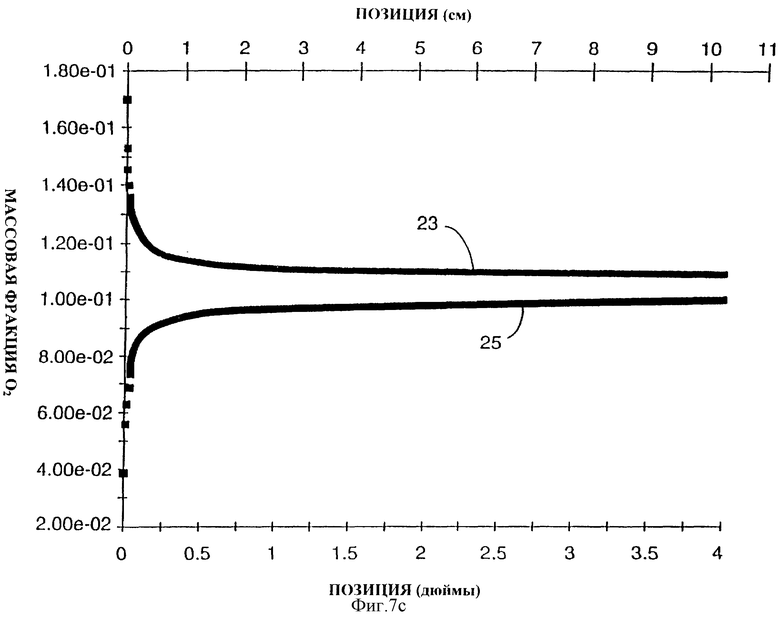

На фиг.7с показана концентрация кислорода по длине канала на каждой стороне мембраны для ламинарного течения.

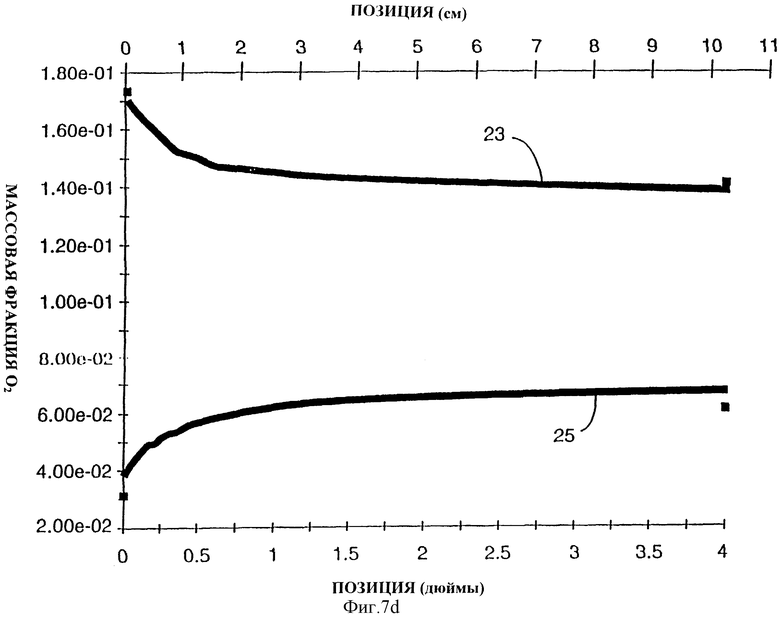

На фиг.7d показана концентрация кислорода по длине канала на каждой стороне мембраны для турбулентного течения.

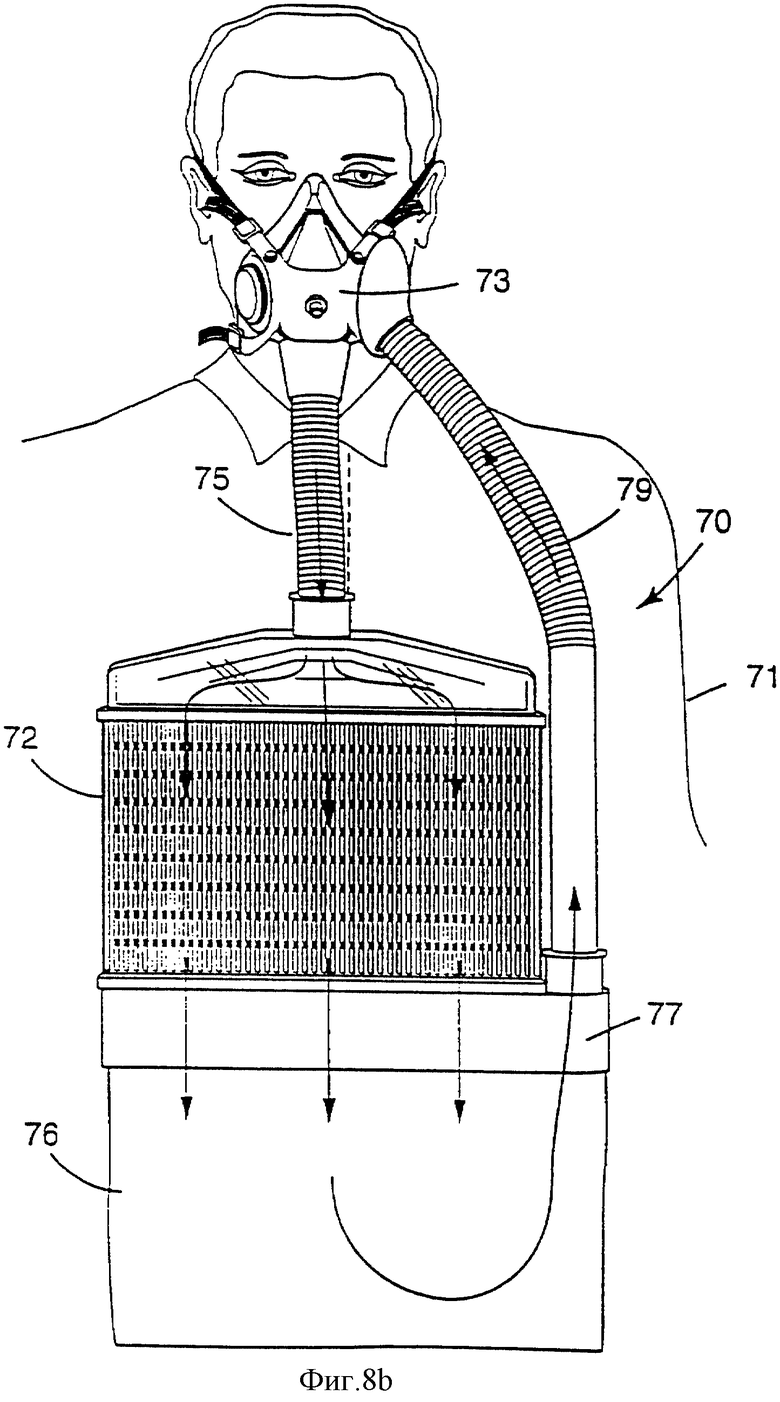

На фиг. 8а схематично изображена индивидуальная система фильтрации частиц, выполненная в соответствии с настоящим изобретением.

На фиг.8b представлен вид спереди индивидуальной системы фильтрации частиц, выполненной в соответствии с настоящим изобретением.

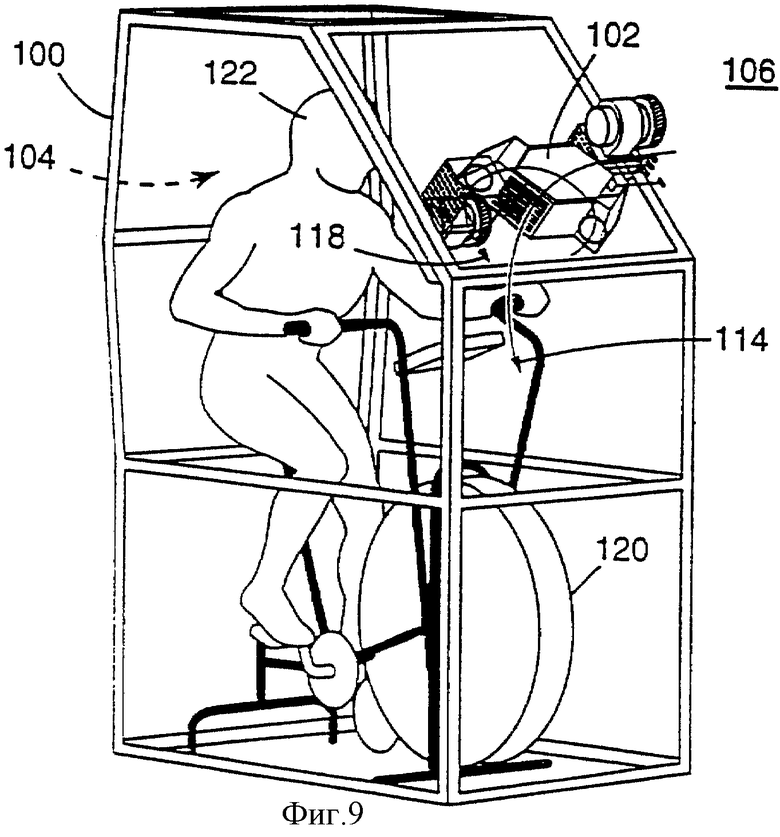

На фиг.9 показан вид в изометрии испытательной камеры для оценки характеристик системы диффузионного газообмена, выполненной в соответствии с настоящим изобретением.

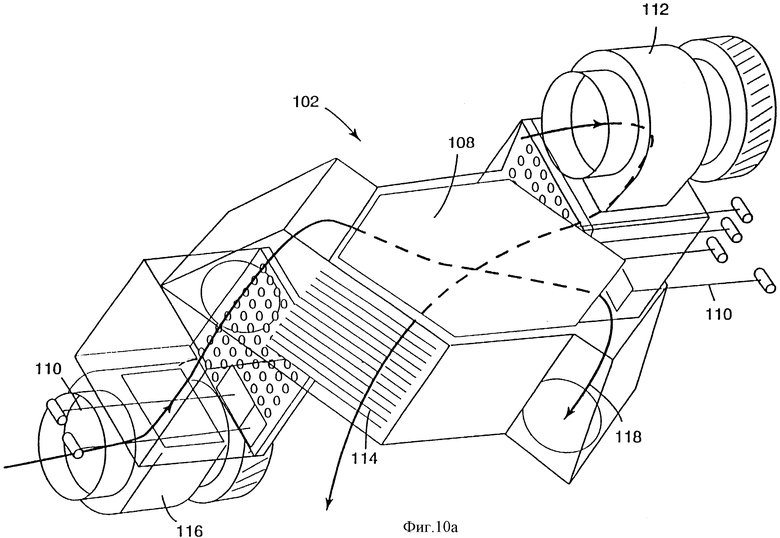

На фиг. 10а показан вид в изометрии системы диффузионного газообмена, выполненной в соответствии с настоящим изобретением (представленной на фиг. 9).

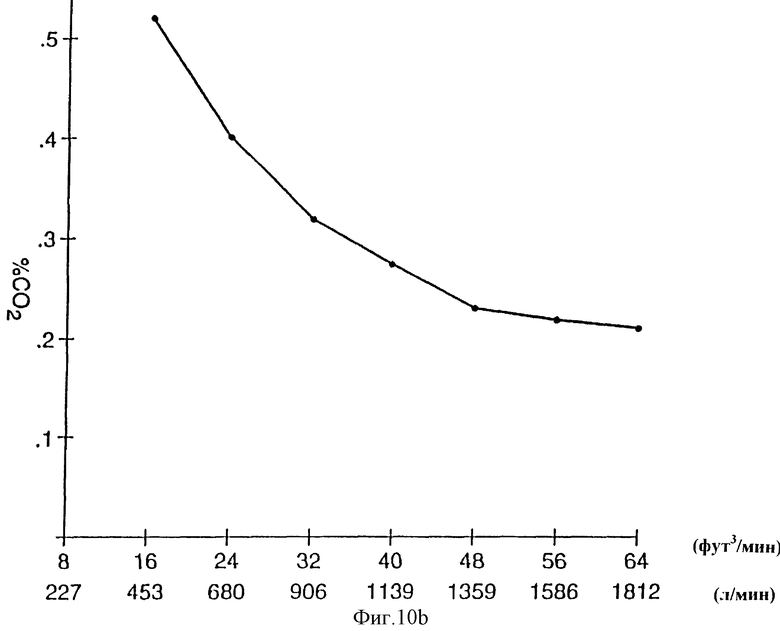

На фиг.10b показан график уровней СО2 при разных расходах через систему диффузионного газообмена, представленную на фиг.9.

На фиг. 10с графически показаны разные концентрации СО2 при постоянных величинах интенсивности работы для двух разных расходов через систему диффузионного газообмена, изображенную на фиг.9.

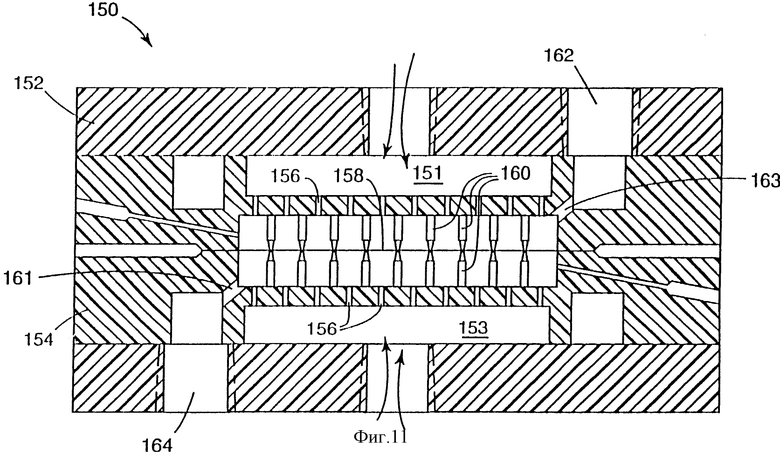

На фиг. 11 схематично изображена испытательная камера для оценки характеристик диффузионного газообмена мембран.

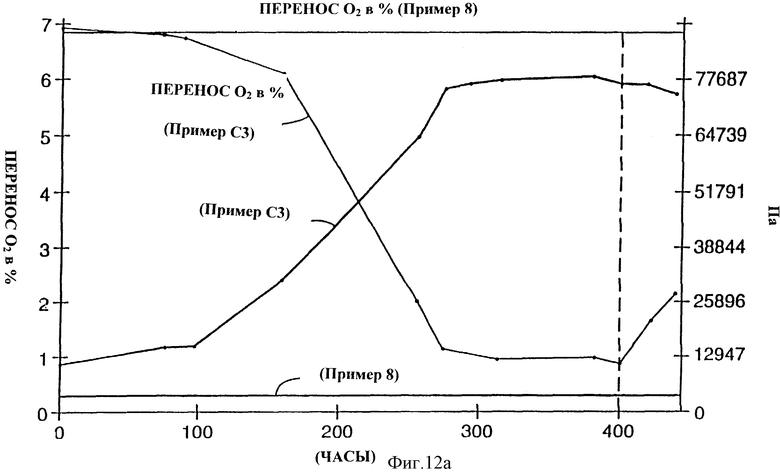

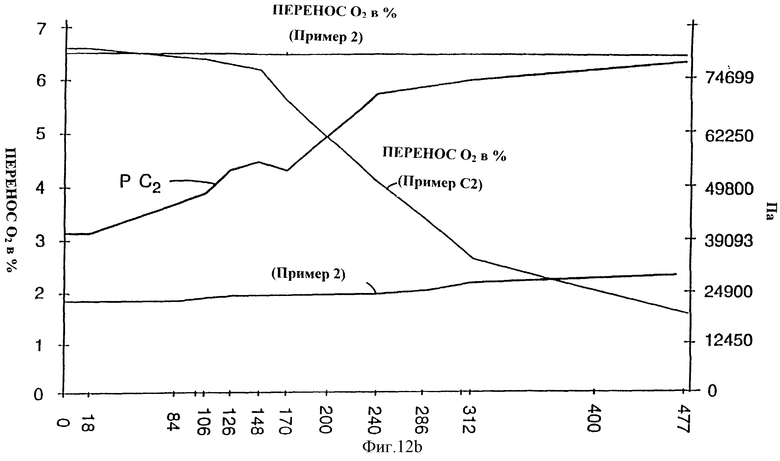

На фиг.12а графически показана характеристика забивания ускоренными частицами микропористой и ядерной мембран.

На фиг. 12b графически показана характеристика забивания ускоренными частицами микропористой и другой ядерной мембраны.

На фиг.13 графически показаны давления, при которых начинает иметь место проникание частиц для различных микропористых мембран.

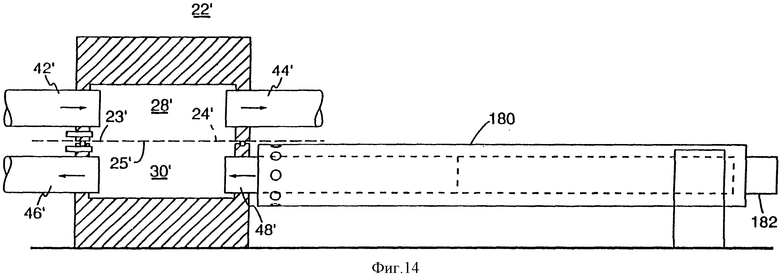

На фиг. 14 показан вид в разрезе испытательного устройства для определения проникания частиц при низких давлениях для различных микропористых мембран.

Термины, употребляемые в настоящем документе.

"Поток окружающего газа" - поток, или струя газа, обычно воздуха, который может содержать взвесь жидкостей и/или твердых тел.

"Диффузия" - процесс, при котором дискретное количество жидкостей, газов и/или твердых тел, находящихся в потоке окружающего газа или в неподвижном воздухе, смешиваются в результате хаотичного и случайного движения, вызванного тепловым возбуждением и столкновением и ведущего к непрерывному перемешиванию до однородного состава в объеме. В растворенных веществах дискретные элементы движутся из зоны с более высокой концентрацией в зону с более низкой концентрацией за счет диффузии.

"Диффузия газов" - свободное движение атомов и молекул газов в потоке окружающего газа или неподвижном воздухе, при котором атомы или молекулы распределяются равномерно в пределах закрытого пространства.

"Вдыхаемые газы" - включают кислород, водород, углекислый газ и водяной пар.

"Частицы" - относительно малые и дискретные объекты, твердые, жидкости или их комбинации, которые могут быть взвешены или носимыми в потоке окружающего газа. Частицы могут быть около 1,0 мм или более в диаметре до менее 0,01 мкм в диаметре. Частицы диаметром около 2,0 мкм или более обычно легко удаляются при помощи обычных методов фильтрации. Частицы диаметром приблизительно от 0,1 до 0,5 мкм, например табачный дым, обычно слишком малы, чтобы быть удаленными из воздуха при помощи инерционных механизмов, таких как фильтры прямого воздействия. Однако частицы подобных размеров могут блокироваться мембранами, используемыми в настоящем изобретении. Предлагаемая система диффузионного газообмена блокирует перенос, по существу, всех частиц диаметром около 1,0 мм и менее, предпочтительнее блокирует перенос, по существу, всех частиц и еще более предпочтительно блокирует перенос всех частиц.

"Проницаемость" - состояние или свойство, при котором тип перемещения вещества, например жидкости, газа или твердого тела, представляет собой перемещение через поры или пустоты другого вещества.

"Извилистый проход" - отверстие или канал не строго прямой формы в проницаемой мембране.

"Неподвижный воздух" - воздух с почти нулевыми конвекцией и массовым движением.

С помощью системы диффузионного газообмена, предлагаемой в данном изобретении, достигаются результаты, превосходящие результаты, получаемые при использовании обычных фильтров частиц. Мембрана образует перегородку между первой и второй газовыми областями. Первая и вторая газовые области предпочтительно не имеют значительного газового сообщения между собой, кроме как через мембрану. Каждая из газовых областей включает механизм, способный направлять первый и второй потоки окружающего газа через противоположные поверхности мембраны. "Механизм" может быть прибор, способ или иное средство или их сочетание, заставляющее окружающий газ течь поперек и в контакте с мембраной. Мембрана обеспечивает диффузию газов, содержащихся в потоках окружающего газа между первой и второй газовыми областями, при этом, по существу, блокируя перенос частиц. Данное изобретение особенно подходит для осуществления обмена дыхательных газов между первой и второй газовыми областями. Другие, не дыхательные, газы могут также передаваться для иных полезных целей. Следовательно, вторая газовая область может поддерживаться в состоянии, обеспечивающем жизнедеятельность, или в ином благоприятном состоянии, по существу, свободном от частиц, появляющихся внутри или из первой газовой области.

В одном из примеров осуществления изобретения мембрана укреплена между первой и второй газовыми областями. Укрепленная мембрана, по существу, блокирует перенос частиц, когда в разность давлений на мембране входит давление, превышающее или приблизительно равное давлению разрыва мембраны. Отношение коэффициента диффузии выбранного газа при выбранных температуре и давлении внутри извилистых проходов мембраны к коэффициенту диффузии того же самого газа при тех же температуре и давлении в неподвижном воздухе равно 0,002-0,970.

Первый поток окружающего газа - это предпочтительно первая газовая область, содержащая воздух снаружи закрытого пространства. Второй поток окружающего газа - это предпочтительно вторая газовая область, содержащая воздух внутри закрытого пространства. Закрытым пространством может быть внутреннее пространство чистого производственного помещения, индивидуальный респиратор, кабина автомобиля, салон самолета, дом, высотное здание, фабрика, больничная палата или разнообразие иных сооружений. В другом примере осуществления изобретения система диффузионного газообмена может применяться для улавливания пылинок внутри второй газовой области. В случаях применения, где вторая газовая область представляет собой внутреннее пространство комнаты, кабины, здания или иного сооружения, газообмен в основном происходит через мембрану, в то время как вторичный газообмен может иметь место в иных местах, нежели через мембрану, например, как следствие утечки в районе дверей и окон. Слова "в основном" означают, что в течение длительного периода времени через мембрану осуществляется газообмен значительно большего объема между областями, чем через другие места.

Части первого и второго потоков или струй окружающего газа могут быть направлены перпендикулярно, параллельно или под разными углами друг к другу. В одном из примеров осуществления один или несколько потоков окружающего газа могут быть турбулентными или ламинарными по отношению к среде диффузионного газообмена.

В настоящем изобретении, как и у обычных вентиляционных систем, уровни СО2 имеют тенденцию к влиянию на расход воздуха. Для системы диффузионного газообмена, предложенной в изобретении, расход может быть определен путем деления производимого внутри количества СО2 на изменение в концентрации СО2 через систему газообмена. Например, если человек в положении сидя производит 0,35 л/мин СО2, а изменение в концентрации СО2 во внутреннем циркуляционном контуре (второй поток окружающего газа) системы газообмена составляет 0,05%, расход воздуха в данном циркуляционном контуре составит 0,35, деленные на 0,0005, т. е. 700 л/мин.

На фиг.1 представлено схематичное изображение системы диффузионного газообмена 20, в которой поток окружающего газа из первой газовой области 22, проходящий через первую камеру 28, вступает в контакт с первой поверхностью 23 мембраны 24. Поток окружающего газа из второй газовой области 26, проходящий через вторую камеру 30, вступает в контакт со второй поверхностью 25 мембраны 24. В примере осуществления изобретения, изображенном на фиг.1, первая газовая область 22 представляет из себя воздух вне закрытого пространства, а вторая газовая область 26 представляет из себя воздух в закрытом пространстве. Уплотнение 27 предусмотрено для ограничения утечки газа между областями 22, 26 на краях мембраны 24. Отверстия 29a-d для замеров давления расположены в различных местах камер 28, 30, например у входов и выходов 42, 44, 46, 48. Первая и вторая газовые области 22, 26 не сообщаются между собой, кроме как через мембрану 24. В случаях применения, где вторая газовая область 26 представляет собой крупное сооружение, например высотное здание, первая и вторая газовые области 22, 26 не обязательно могут быть разделены между собой лишь мембраной, поскольку существуют утечки или временные отверстия между двумя газовыми областями.

Вследствие процессов жизнедеятельности внутри второй газовой области 26 поток окружающего газа во второй камере 30 имеет повышенные уровни СО2 и пониженные уровни О2 относительно потока окружающего газа в первой камере 28. Более высокое парциальное давление кислорода в первой камере 28 вынуждает O2 течь через мембрану 24 и во вторую камеру 30. Одновременно, более высокое парциальное давление углекислого газа во второй камере 30 вынуждает СО2 течь через мембрану 24 в первую камеру 28.

Мембрана 24 может иметь размеры, обеспечивающие достаточный диффузионный обмен О2 и СО2 для поддержания здоровой окружающей среды внутри второй газовой области 26, одновременно не позволяя частицам проходить через мембрану 24. Диффузия кислорода и углекислого газа через мембрану 24 контролируется различными факторами, например градиентом концентрации через мембрану 24 (пропорциональным величинам дифференциального парциального давления О2 и СО2), диффузионной прозрачностью мембраны, геометрией каналов течения на каждой поверхности мембраны 24 в системе 20, доступной площадью диффузионной поверхности мембраны 24, расходом в каналах течения и другими факторами. Любые уровни потребления кислорода или производства углекислого газа во второй газовой области 26 вызывает соответствующий переход выбранного газа через мембрану 24.

На фиг. 2а и 2b графически показаны теоретическое забивание частицами и разность давлений соответственно через мембрану 24 вдоль направления потока, проходящего через мембрану диффузионного газообмена (МДГО) при использовании системы диффузионного газообмена такой, как изображена на фиг.1. Кривая 40 соответствует статическому давлению воздуха в первой камере 28. Поток окружающего газа поступает в первую камеру 28 из первой области 22 через впускное отверстие 42, показанное левой вертикальной осью. Статическое давление в первой камере 28 падает, когда поток окружающего газа проходит через первую камеру 28 к выпускному отверстию 44, обозначенному правой вертикальной осью. В примере осуществления, представленном на фиг.1, поток окружающего газа проходит через вторую камеру 30 в обратном направлении. Как следствие, давление на мембране будет самым высоким у входа 48, что фиксируется пересечением правой вертикальной оси и кривой 46 на графике давления, показанном на фиг.2b. В некоторой точке у середины системы 20 диффузионного газообмена разность давлений через мембрану 24 равен приблизительно нулю на пересечении кривых 40, 46. Направления потоков окружающего газа через систему 20 могут быть скорее параллельными или смещенными под некоторым углом друг к другу, а не противоположными, хотя противоток обычно приводит к наибольшей интенсивности массообмена системы. Увеличение падения давления на мембране 24 также может вызвать обусловленный давлением поток, дополняющий или уменьшающий диффузионный поток газов.

Забивание частицами мембраны 24 обусловлено, в основном, разностями давлений между противоположными поверхностями мембраны 24. Как показано на фиг. 2а, кривая 50 соответствует забиванию частицами первой поверхности 23 мембраны 24. Поскольку наибольшая разность давлений наблюдается на мембране 24 у входа 42, обозначенном левой вертикальной осью, наибольшее забивание частицами присутствует здесь. Оно значительно снижается ближе к центру системы 20 диффузионного газообмена, где разность давлений приближается к нулю на мембране 24, хотя забивание частицами может быть больше нуля из-за беспорядочного движения газа и соответствующего броуновского движения частиц. Соответственно, забивание частицами на второй поверхности 25 мембраны 24 будет максимальной у входа 48. Если предположить, что объем потока окружающего газа на второй поверхности 25 обычно содержит меньше частиц, общий уровень забивания частицами, представленный в кривой 52, ниже. Как было установлено в случае с первой камерой 28, забивание частицами значительно снижается при снижении разности давлений на мембране 24.

На фиг.3 схематически представлена многослойная система 60 диффузионного газообмена, предназначенная для максимизации площади поверхности диффузионных мембран 61 между потоком 62 загрязненного окружающего газа и потоком 64 менее загрязненного окружающего газа. Как видно в зоне R, концентрация кислорода, углекислого газа, водяных паров и других газов и паров, диффундирующих через мембрану 61, меняется в ходе активной диффузии. Например, при ламинарном потоке и предположении, что концентрация выбранного или заданного газа выше в потоке 62 загрязненного окружающего газа, концентрация Сх заданного газа в потоке 62 загрязненного окружающего газа у осевой линии D1 обычно выше, чем концентрация заданного газа Су вследствие диффузии через мембрану 61. В то время как заданный газ продолжает диффундировать через мембрану 61, концентрация кислорода С1 на противоположной поверхности мембраны будет выше, чем концентрация С2. По истечении некоторого периода времени концентрация Сх будет продолжать уменьшаться, а концентрация С2 будет продолжать увеличиваться, в то время как потоки 62, 64 окружающего газа будут продолжать протекать.

В условиях ламинарного потока самая высокая скорость потока окружающего газа обычно наблюдается вдоль осевых линий D1, D2 струй 62, 64 потоков окружающего газа. Данная скорость стремится к снижению ближе к мембране 61. Концептуально, диффузия через мембрану 61 ограничивается тремя препятствиями: первый граничный слой между Сх и Су, мембрана 61 и второй граничный слой между С1 и С2. Препятствие в виде граничного слоя обычно уменьшается в случае турбулентного потока окружающего газа.

На фиг. 4 представлено схематическое изображение сетчатого слоя 80 для использования в слоистой системе диффузионного газообмена. Сетчатый слой 80 имеет ряд перегородок 82 для направления потока окружающего газа вдоль дискретных траекторий 84 и 86 потоков. Кроме того, перегородки 82 служат как проставки между чередующимися слоями мембран. Система диффузионного газообмена может быть составлена из чередующихся сетчатого слоя 80 и листов мембраны (не показаны). Чередующиеся сетчатые слои 80 могут быть провернуты на 180o по отношению друг к другу, с тем чтобы перегородки 82' вдоль конечных участков 87, 88 образовывали конфигурацию с поперечным потоком. Отделяемые участки 81 удерживают перегородки и другие элементы пространственно разнесенными при сборке и удаляются после того, как мембранный пакет собран. В случае противотока зоны 83 и 83b действуют как входы, а зоны 85а и 85b как выходы. Для сонаправленного потока зоны 83а и 85b действуют как входы, а 83b и 85а как выходы.

На фиг.5 схематично представлена многослойная система диффузионного газообмена 90. Ряд мембран 99 образуют пространственно разнесенную конфигурацию при помощи ряда перегородок 97. Чередующиеся слои потока 92 загрязненного окружающего газа проходят через каналы 94 перпендикулярно потоку 98 менее загрязненного окружающего газа в каналах 96.

На фиг.6 представлено схематичное изображение системы диффузионного газообмена 200 в сочетании с теплообменником типа "воздух-воздух" 202. Поток холодного окружающего газа из первой газовой области 204 поступает в систему через впускное отверстие 206 и выходит из системы через отверстие 208. Газ проходит по первому газовому тракту 213 на подающем участке 211 под воздействием соответствующего приводного устройства, например вентилятора, насоса, компрессора, сильфона и т.п. Поток окружающего газа, поступающий во впускное отверстие 206, подводится к первой поверхности мембраны 212 диффузионного газообмена в граничной области диффузионного газообмена на участке 210с. Мембрана в значительной мере отделяет то, что относится к подводящему участку 211 первого газового тракта 213, от его отводящего участка 215. Вторая или более теплая газовая струя 217 из второй газовой области 216 контактирует с противоположной поверхностью мембраны 212 для осуществления диффузионного обмена между первым газовым трактом 213 и вторым газовым трактом 217 на участке 210с. Через среду 212 также происходит теплообмен, так что более прохладный газовый поток 213 подогревается на участке 210с. Первый газовый поток в тракте 213, имеющий в данный момент пониженное содержание кислорода и более теплый на участке 210с, продолжает поступать вдоль отводящего участка 215 газового тракта 213 на позицию 210b, где он вступает в теплообмен с более холодным потоком окружающего газа из подводящего участка 211 в месте 210а, таким образом подогревая входящий газ.

Диффузия ламинарной/турбулентной массы

Работа устройства диффузионного газообмена зависит от предварительного выбора между ламинарным и турбулентным режимами течения. В каналах прямоточной конфигурации ламинарный поток имеет место при числе Рейнольдса менее приблизительно 2300. Турбулентный поток имеет тенденцию к возникновению при значении выше приблизительно 2300. Число Рейнольдса определяется как отношение инерционных сил к вязкостным, то есть Re = DVρ/μ,, где ρ - плотность текучей среды, D - эквивалентный диаметр канала, V - скорость потока и μ - вязкость текучей среды.

Для газа, протекающего по каналу, граничный слой определяется частью движущегося газа, на который влияет присутствие твердой границы, например пористой мембраны. Для данной мембраны толщина граничного слоя определяет количество газа, перепускаемого от одной поверхности мембраны к другой. Более толстые граничные ламинарные слои способствуют переносу меньшего количества газа через мембрану по сравнению с более тонкими турбулентными граничными слоями (вязкими подслоями), которые находятся ближе и присоединены к диффузионной мембране. В то же время, расходы ламинарных потоков дают более высокие концентрационные профили по длине канала из-за более длительного времени нахождения в них текучей среды.

Для данной конфигурации канала существует оптимальное сочетание расхода, тракта, ширины и длины канала и зазора канала, при которых массообмен от входа к выходу достигает максимальной величины, имея в виду, что большие перепады давления при очень высоких расходах могут иметь отрицательный эффект из-за возможной деформации мембраны и стоимости энергии, предназначенной для вентилятора.

В целях анализа воздействия ламинарного или турбулентного потока на массообмен, был осуществлен ряд экспериментов для установления связи между массообменом и режимом потока в условиях параллельного потока.

Диффузионные испытания в условиях ламинарного/турбулентного потока

Устройство для проведения экспериментов, входящих в программу данного испытания, состояло из двух одинарных горизонтальных каналов для обеспечения течения, разделенных между собой мембраной (материал, используемый в примере 5, приведенном ниже). Каждый имел следующие размеры: толщина 1/8 дюйма (3,175 мм), ширина 0,3125 дюйма (7,9375 мм) и длина 4 дюйма (10,16 см). Устройство воспроизводило конфигурацию потока, приведенную на фиг.1, за исключением того, что входы и выходы его были ориентированы под углом 90o по отношению к оси тракта, а течение было скорее сонаправленным, а не противоточным.

В тракте потока в первой камере 28 находился сверхчистый азот (0% кислорода), а в нижнем потоке второй камеры 30 проходил предварительно профильтрованный лабораторный воздух (20,9% кислорода). Диффузионный анализ проводился путем перенесения кислорода из воздухосодержащей камеры 30 в азотсодержащую камеру 28. Количество кислорода, перенесенного в поток азота, контролировалось и измерялось на выходе 44 азотного тракта. Для определения концентрации кислорода применялись те же самые измерительные приборы, что и для описанных ниже диффузионных испытаний.

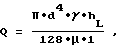

Падение давления и расход контролировались на входе/выходе каждого тракта с помощью магнитоспиральных датчиков и ротаметров. В таблице 1 приведено процентное содержание кислорода, перенесенного в струю азота, измеренное на выходе тракта для сонаправленного потока. Различие в значениях перепада давления у двух струй является результатом различия в значениях вязкости и плотности для каждого газа (воздуха и азота). Следует отметить, что расход повышался шагами по 5 кубических футов в час (куб.фут/ч) (2,36 л/мин) для ламинарных потоков и по 10 куб.фут/ч (4,72 л/мин) для турбулентных потоков.

Диффузионные модели для ламинарных/турбулентных потоков

Вышеописанные аналитические испытания оказались очень эффективными при определении контрольных уровней газообмена в данной испытательной камере.

С целью сокращения опытного итеративного процесса проб и ошибок была разработана вычислительная гидродинамическая модель (ВГМ) поверки результатов некоторых экспериментов и помощи в выборе наиболее предпочтительных режимов. Создание вычислительной модели дает преимущество вычислительному процессу в виде изменения и варьирования параметров, что невозможно в ходе эксперимента.

Созданная вычислительная модель основана на использовании определяющих уравнений Навье-Стокса, описывающих гидродинамику и массообмен, происходящие в реальном процессе. Модель состоит из дискретизированной ячеистой области определения, напоминающей действительную геометрию (за исключением зон у входов и выходов), где числовые уравнения решаются в приближении к экспериментальному результату. Поскольку указанная модель является аппроксимацией реальной системы, то при получении решения появляется возможность извлекать информацию о любой позиции физической области. Такая информация как градиенты давления, скорость (включая направление потока), градиенты концентрации, общая перенесенная масса и т. д., может быть получена для любого места области определения дискретизированного решения. Разработанная модель учитывала воздействия ламинарных и турбулентных потоков в сочетании с массообменом образцов.

Для осуществления сравнительного анализа процесса в модель были включены физические параметры и размеры, применяемые в эксперименте. Процентное содержание кислорода, перенесенного в струю азота, являлось основным параметром, используемым для сравнения экспериментальных значений с расчетными.

На фиг.7а показан вид сбоку концентрации кислорода в параллельном потоке на небольшом участке на входах воздуха (20,9% кислорода) и азота (0,0% кислорода). На данной фигуре показаны оба входа, а также воздушная струя внизу и струя азота вверху, мембрана, разделяющая потоки газа слева направо в обоих трактах. Важно отметить, как линейный рост концентрации кислорода может быть зарегистрирован прямо на входе данного небольшого участка тракта. Расчетная модель функционировала при расходе 5 куб.фут./ч (2,36 л/мин) для ламинарного потока, а объединение значений концентрации на верхнем выходе давало 3,57% кислорода (против 4,62% по эксперименту). Общий объем кислорода, перенесенного в каждом случае, может быть подсчитан путем умножения реального расхода на процентное содержание перенесенного в данном случае кислорода в соответствии с таблицей 1.

На фиг.7b представлено сравнение расчетных значений с экспериментальными для общего объема кислорода, перенесенного в режиме сонаправленного потока. Важным результатом данного сравнительного анализа является тот факт, что лучшие коэффициенты массообмена наблюдаются при более высоких расходах (турбулентный поток).

Эффект массообмена можно также определить количественно, исходя из изменений концентрации по длине тракта. На фиг.7с показано изменение концентрации кислорода от входа (х = 0) к выходу (х = 10,16 см) вдоль каждой поверхности 23, 25 мембраны (у границы раздела твердого тела и газа) в сонаправленном потоке для расхода ламинарного потока 5 куб.фут/ч (2,36 л/мин). На фиг. 7d показано то же изменение концентрации кислорода, но для расхода турбулентного потока - 140 куб.фут/ч (66 л/мин). Очевидно, что разница в концентрации (ΔC) для ламинарного потока на мембране около 1,5%, а для турбулентного потока - около 8%.

Фиг. 8а и 8b относятся к индивидуальной системе диффузионного газообмена 70. Оператор 71 дышит через лицевую часть 73, из которой выдыхаемый воздух выводится через трубку выдоха 75 в модуль 72 диффузионного газообмена. Воздух, выдыхаемый оператором 71, имеет более низкую концентрацию О2 и более высокую концентрацию СО2 по сравнению с наружным воздухом. Поток 74 наружного (пылесодержащего) воздуха вступает во взаимодействие с модулем 72 диффузионного газообмена таким образом, что содержание кислорода в приточном пространстве 77 увеличивается, а содержание СО2 уменьшается. Обогащенный кислородом возвратный воздух в приточном пространстве 77 перепускается в дыхательный баллон 76. Вдыхание воздуха из дыхательного баллона 76 осуществляется через трубку вдоха 79 оператора 71. Понятно, что наружный воздух может дополнительно приводиться во взаимодействие с модулем 72 диффузионного газообмена при помощи вентилятора или иного механизма.

На фиг. 9 представлена в изометрии испытательная камера 100 для оценки системы 102 диффузионного газообмена. Испытательная камера 100 герметично уплотнена и образует внутреннюю газовую область 104. Воздух из наружной газовой области 106 не смешивается с воздухом из внутренней газовой области 104. Внутри испытательной камеры 100 предусмотрено тренировочное устройство 120 для ускорения потребления воздуха оператором 122.

Как следует из фиг.10а, система диффузионного газообмена 102 содержит многослойный модуль 108 диффузионного газообмена, имеющий, как правило, конфигурацию устройства, изображенного на фиг.4, с множеством пространственно разнесенных мембран. Воздух в наружной газовой области 106 подается через мембраны вентилятором 112. Затем воздух возвращается в наружную газовую область через отверстие 114. Аналогичным образом, вентилятор 116 обеспечивает циркуляцию воздуха во внутренней газовой области 104 через мембраны. Воздух возвращается во внутреннюю газовую область 104 через отверстие 118. Испытательная камера 100 и система 102 диффузионного газообмена подвергаются более детальному рассмотрению в примере 42. Поток воздуха регулируется рядом тяг 110, которые описаны в примере 42.

На фиг. 10b графически представлена равновесная концентрация СО2 внутри испытательной камеры 100, изображенной на фиг.9, для различных расходов воздуха через систему диффузионного газообмена 102. На горизонтальной оси указан расход как в л/мин, так и в куб.фут/ч. На фиг.10b также показана равновесная концентрация СО2 внутри испытательной камеры при различных воздушных потоках через МДГО. Уровни СО2 измерялись с помощью измерителя СО2, модель 3600, поставляемого компанией Mine Safety Appliance Co., 121 Gamma Dr. , Питсбург, Пенсильвания, PA 15238. Следует отметить, что равновесный уровень СО2 первоначально резко падает, в то время как поток воздуха через МДГО увеличивается. Падения уровня СО2 продолжаются до уровня уменьшающегося возврата при 48 куб. фут/мин (1360 л/мин). СO2 образовывался с постоянной скоростью около 1,55 л/мин, т. е. до величины, определяемой теорией Вассермана, применительно к мужчине весом 255 фунтов (115,77 кг), выполняющему упражнения при нагрузке 100 Вт. Поскольку концентрации равновесные, МДГО пропускает около 1,55 л/мин СО2 для каждого уровня потока, показанного на фиг. 10а. Увеличение расхода через МДГО имеет благоприятный эффект, выражающийся в уменьшении концентрации СО2 в камере.

На фиг.10с показаны графики двух последовательно проведенных контрольных экспериментов с наложением. Верхняя кривая 140 показывает концентрацию СО2 во внутренней газовой области 104, поступающего через оба контура системы диффузионного газообмена с интенсивностью 680 л/мин (24 куб.фут/мин). Поднимающаяся часть 141 верхней кривой 140 указывает на рост концентрации СО2 до равновесного значения около 0,38%. В момент времени 142 на кривой 140 применялся зонд для измерения концентрации СО2 на выходе 118 системы 102 диффузионного газообмена. Концентрация СО2 на выходе 118 значительно ниже зарегистрированной во внутренней газовой области 104.

На фиг. 10с приведена также зависимость концентраций СО2 от времени для второго мужчины массой 190 фунтов (86,26 кг), выполнявшего упражнения при нагрузке 100 Вт в двух показанных отдельных экспериментах. Верхняя кривая дается для уровня воздушного потока в 24 куб.фут/мин (680 л/мин) через МДГО, а наложенная нижняя кривая - для потока в 48 куб.фут/мин (1360 л/мин). На обоих кривых быстрое изменение концентрации происходит благодаря переключению всасывающего зонда прибора с камеры на воздух, возвращаемый из МДГО назад в камеру. Для кривой 680 л/мин имеет место снижение СО2 на 0,23% при переходе СО2 через МДГО при 1,56 л/мин. Для кривой 1360 л/мин имеет место снижение СО2 на 0,1% при переходе СО2 через МДГО при 1,36 л/мин.

Аналогично, нижняя кривая 144 указывает на концентрации СО2, сниженные путем увеличения потока через систему диффузионного газообмена до 1360 л/мин. В момент времени 145 зондом измерялась концентрация СО2 на выходе 118 системы 102 диффузионного газообмена. В моменты времени 146 и 147 зондом снова замерялась концентрация СО2 во внутренней газовой области 104.

Анализ мембраны

Мембраны, применяемые в настоящем изобретении, имеют свойства, позволяющие извлекать кислород из наружного воздуха без переноса твердых частиц. Разумеется, кислород используется для поддержания жизнедеятельности в закрытом пространстве. При извлечении кислорода из наружного воздуха через мембрану избыточный углекислый газ, образующийся в результате жизнедеятельности в закрытом пространстве, удаляется наружу. Мембраны, применяемые в данном изобретении, также, по существу, блокируют перенос загрязнения в виде твердых частиц.

Предпочтительный материал для изготовления мембраны - полимер, имеющий волокнистую или сферолитовую структуру. Доля объема пустот мембраны составляет по меньшей мере 0,2, предпочтительно по меньшей мере 0,5 или более предпочтительно 0,7, или больше. Обычно верхний предел доли объема пустот мембраны 0,95, а еще точнее 0,9. Извилистые проходы в мембране могут характеризоваться наличием пор в мембране, имеющей очевидный максимальный размер пор. Мембрана предпочтительно блокирует перенос частиц даже в тех случаях, когда частицы по размеру намного меньше действительного размера пор, определяемого извилистым проходом. Максимальный размер поры для полного, по существу, блокирования частиц размером 0,1 мкм или менее может быть приблизительно 3 - 5 мкм в зависимости от приложенного давления на мембране. Поры с максимальным размером 0,05 - 2,0 мкм могут, по существу, блокировать перенос частиц даже при высокой рабочей разности давлений на мембране.

Данная мембрана может быть укреплена для увеличения значения ее механического разрушения или давления разрыва. В одном примере осуществления мембрана, по существу, блокирует перенос частиц, когда величина разности давлений на мембране превышает величину давления ее разрыва.

Мембраны предпочтительно блокируют частицы и при этом обеспечивают высокие скорости диффузионного газообмена. Структура мембран, предлагаемых в данном изобретении, имеет извилистые проходы между верхней и нижней поверхностями мембраны, которые открыты и заполнены воздухом. Мембраны отбираются по следующим параметрам:

1. Материал мембраны. При использовании в средах с высокой влажностью или где температура поверхности мембраны низкая, что приводит к появлению конденсата, желательно применять материал, имеющий низкую поверхностную энергию, в результате чего конденсированная вода не затекает в поры и не смачивает их. Тепловые свойства материала предпочтительно помогают выдерживать температуру применения, даже когда мембраны имеют высокомикропористые структуры (менее 1,0 мкм). Если материал мембраны не обладает достаточной механической прочностью в различных случаях применения, она может быть укреплена за счет прослаивания ее слоем открытого макропористого укрепляющего холста. Межповерхностное сцепление между мембраной и укрепляющим слоем должно быть достаточно сильным для предотвращения расслоения при использовании, не влияя на процесс газообмена.

2. Толщина. Обычно применяются тонкие мембраны толщиной от нескольких микрон до сотен микрон; более толстые мембраны могут потребоваться в случае высокого давления или вероятных механических поломок.

3. Доля объема пустот и сплошность. Контроль и выбор сплошности или доли твердых частиц являются факторами, влияющими на диффузионные свойства. Когда сплошность, выраженная в виде простой или десятичной дроби, вычитается из числа 1,0, остается доля объема пустот. Доля объема пустот - это сумма полостей всех пор мембраны, находящихся между двумя поверхностями мембраны, деленная на общий объем мембраны. С точки зрения течения или газообмена доля объема пустот - это тоже пространство, в котором данное течение или обменный процесс может иметь место.

4. Сопротивление потоку. Сопротивление потоку можно оценить по времени, необходимому для протекания заданного количества газа через мембрану при заданном постоянном давлении во время испытания по методу Герли. Сопротивление потоку может также определяться путем измерения давления, возникающего при заданном постоянном потоке. Знание сопротивления потоку в сочетании со знанием толщины мембраны, сплошности и плотности полимера твердого тела ведет к нахождению приблизительной величины как эффективного диаметра волокна (ЭДВ) по методике Рубоу, так и эффективного диаметра пор по методике Бенари-Чена (см. Rubow, К.: Submicron Aerosol Filtration Characteristics of Membrane Filters, Ph. D. Thesis, Univ. of Minn., стр. 37-38 (1981); Benarie, M. : Influence of Pore Structure Upon Separation Efficiencies in Fiber Filters, Staub. R. Luft 29 (2) стр. 37 (1969); Chen, С. Y.: Filtration of Aerosols by Fibrous Media, Chem. Rev. 55 (6), стр. 595-623 (1955)).

5. Эффективный диаметр волокна. ЭДВ - фактор, играющий важную роль при определении характеристик мембраны в отношении блокирования частиц. Он скорее относится к свойствам мембран создавать барьер для твердых частиц, чем к свойствам газообмена. Знание ЭДВ, наряду с диаметром пор, полезно для получения представления о структуре мембраны.

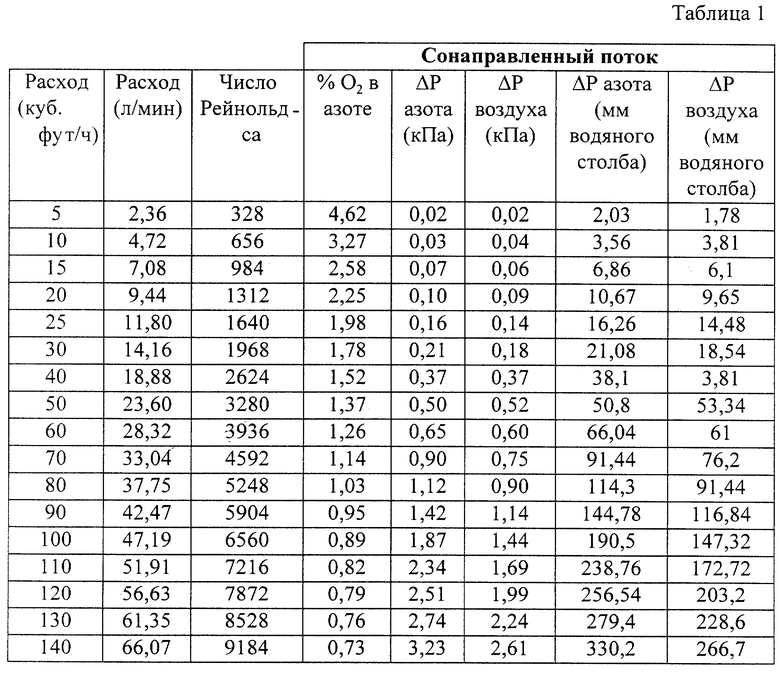

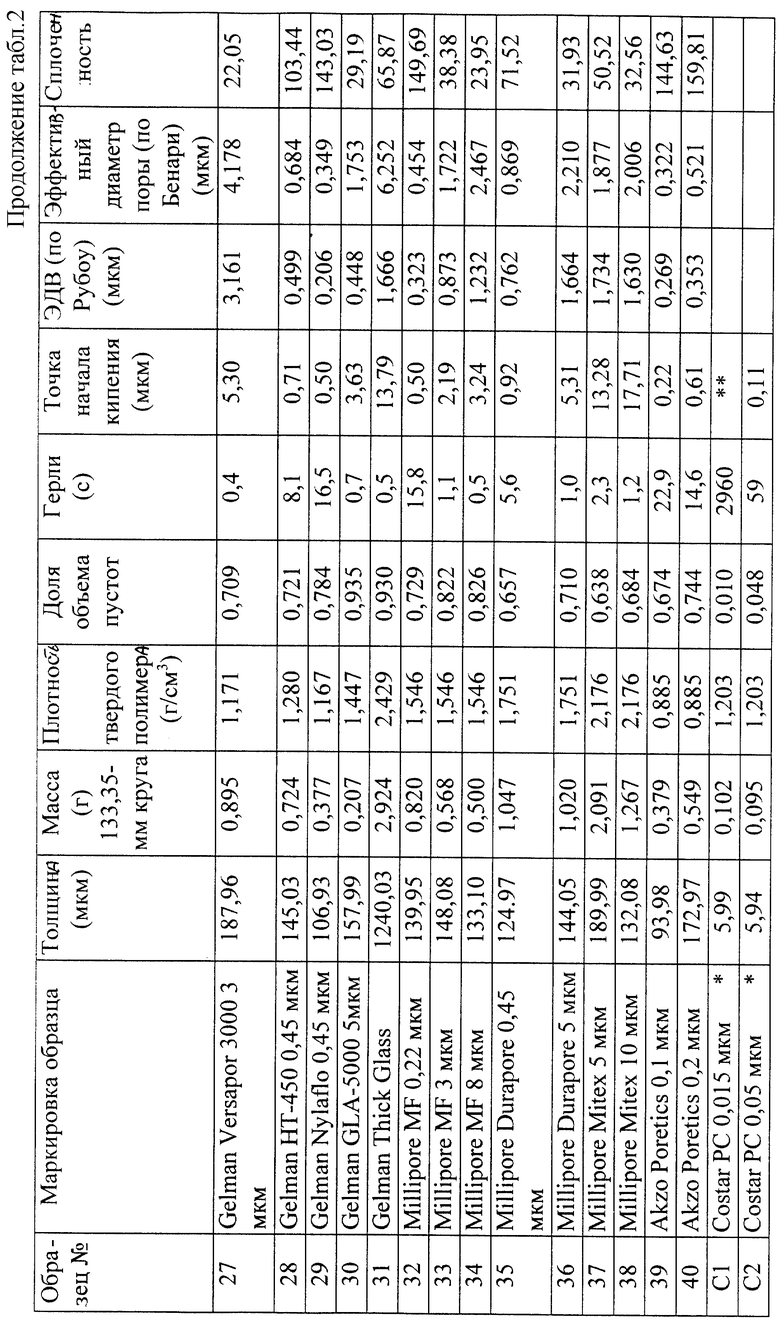

6. Диаметр пор. Эффективный диаметр пор (ЭДП) приближается к среднему диаметру пор. Диаметр пор при точке начала кипения (ДПТНК) характеризует самое большое число реальных капиллярных пор, проходящих от одной поверхности мембраны к другой вдоль извилистых проходов или нет. ДПТНК - это размер определенного числа пор, которые первыми обеспечивают удаление смачивающей жидкости из мембраны за счет газа. Оба этих диаметра пор приведены в таблице 1.

Измерение толщины мембраны

Измерение толщины мембраны проводилось при двух различных уровнях поверхностного сжимающего напряжения. Мембраны обладают различными степенями твердости, вследствие чего степень уплотнения при воздействии сжимающего напряжения будет меняться в зависимости от приложенного напряжения и твердости мембраны. Для получения точных результатов измерений необходимо избегать уплотнения. Также важно применять достаточную силу для сглаживания морщин на мембране, с тем чтобы измерить толщину мембраны, не допуская зазора между образцом и измеряющей поверхностью. Для повышения точности измерения образцы толщиной менее 25,4 мкм укладывали в 5 или, в некоторых случаях, 10 слоев по глубине, после чего определялась средняя толщина одной мембраны.

Толщина мембран, приведенных в примерах С1 - С8, измерялась при помощи цифрового линейного калибра ONO-SOKKI EG 133 фирмы Ono-Sokki Со. Ltd., Япония. Точность указанного прибора - 4х10-5 дюйма и/или 1х10-3 мм. Заводская возвратная пружина прибора была отсоединена, чтобы позволить его зонду свободно располагаться на образце. Зонд имел вес 37 г, к которым добавлялся 100-граммовый груз. Была изготовлена и применялась для контакта с образцом специальная измеряющая приставка, вес которой включался в вес зонда и которая имела плоское дно диаметром 0,508 см (0,2 дюйма). Поверхностное сжимающее напряжение, действующее на мембрану во время измерения, было равно 9,6 фунт-с/кв.дюйм (6,62х10-4 Па).

Толщина мембран, описываемых в примерах 1 - 40, измерялась с помощью вышеописанного прибора. Для контакта с образцом применялась специальная алюминиевая измеряющая приставка, весом 11,22 г, с плоским дном, диаметром 2,866 см (1,128 дюйма) с углублением, диаметром 0,2 дюйма (0,508 см). Общий вес, оказывавший воздействие на образец, был равен 148,22 г. Площадь воздействия на образец была равна 6,24 см2 (0,9679 кв. дюйма), а поверхностное сжимающее напряжение, воздействующее на мембрану при измерении, было равно 0,337 фунт-с/кв.дюйм (2,32 кПа).

Измерение плотности твердого полимера

Пористые мембраны имеют объемную плотность, которая определяется делением массы образца на произведение толщины на площадь. Поскольку мембрана обладает объемом пустот, данное значение плотности было ниже реального значения плотности долей твердого полимера мембраны, которую можно определить следующим образом.

Образцы взвешивались в воздухе с точностью 0,00001 г. Если вес оказывался меньше 0,1 г, взвешиваемая часть мембраны увеличивалась до тех пор, пока ее вес не превышал 0,1 г. Вес регистрировался. Образец помещался в небольшую (около 20 мм высотой и 40 мм в диаметре) перфорированную алюминиевую цилиндрическую емкость, подвешиваемую по центру на весах. Емкость предпочтительно имела перфорированные стенки, крышку и дно и весила менее 20 г. Она имела тонкую нейлоновую элементарную нить, прикрепленную к центру крышки небольшой петлей на противоположном конце. Вес емкости вместе с элементарной нитью регистрировался с точностью до 0,00001 г.

Образец и емкость помещались в 150-миллилитровую колбу, около половины которой было заполнено деароматизированным гептаном. Образец был подвергнут вакуумной дегазации под стеклянным колпаком, из которого можно было выкачивать воздух до абсолютного давления, равного 1 мм ртутного столба. Наблюдалось выделение газа из образца. Пузырьки, образующиеся при снижении давления, были обычно воздушными пузырьками. Пузырьки, появляющиеся при более низких давлениях, свидетельствовали о кипении гептана. Выкачивание повторялось до тех пор, пока не начинал наблюдаться лишь кипящий гептан, и никакие пузырьки не появлялись во время выкачивания. С этого момента емкость и образец выдерживались в гептане во избежание окклюзии воздуха.

Поскольку образец остывает во время кипения гептана, необходимо было остудить образец и гептан до комнатной температуры. Колбу и емкость помещали на граммовые весы, и емкость была подвешена выше хода весов на нейлоновой элементарной нити. Гептан добавлялся до тех пор, пока емкость не оказывалась ниже поверхности гептана на величину какого-либо определенного стандартного размера. Удобный способ - это завязать небольшой узелок на элементарной нити для выдерживания уровня гептана. Вес емкости определялся во взвешенном состоянии в гептане. Важно было, чтобы емкость была свободно взвешена в гептане. Вес емкости вычитался из веса мембраны, взвешенной в гептане.

Объем доли твердого носителя мембраны определялся путем первоначального вычитания веса образца в гептане и последующего деления остатка на плотность гептана при комнатной температуре. Затем плотность доли твердого носителя мембраны определялась делением веса образца мембраны в воздухе на объем доли твердого носителя мембраны, определенного вышеизложенным способом.

Сопротивление мембраны потоку

Сопротивление мембраны потоку воздуха измеряется в соответствии с ASTM-D-726-58, метод А. Использовались такие контрольные приборы, как денситометр Teledyne Gurley, модель 4110, и устройство управления денситометром 4136/4137, поставляемые компанией Teledyne Gurley, Troy, Нью-Йорк. При измерении на образец мембраны размером 1,0 кв. дюйм (6,45 см2) оказывали воздействие воздухом при давлении 4,88 дюйма вод. ст. (1,215 кПа). Регистрировалось в секундах время расхода 50 см3 воздуха, поэтому указанные "секунды Gurley" находятся в линейной зависимости от сопротивления потоку, так как чем больше величина, тем выше сопротивление потоку.

Диаметр пор при точке начала кипения

Измерение диаметра пор при точке начала кипения заключается в измерении эффективного диаметра пор (ЭДП) в микронах. Измерения проводились в соответствии с методикой ASTM-F-316-86, метод измерений А, сводная информация по которому приводится здесь впервые с 1995 года, когда им перестали пользоваться. Метод измерений А применяется для определения максимального размера пор и осуществляется путем предварительного смачивания образца, повышения давления газа перед образцом при заранее заданном значении скорости и наблюдения за появлением газовых пузырьков ниже по потоку, указывающих на прохождение газа через совокупность пор образца, имеющих максимальный диаметр. Метод измерения с использованием точки начала кипения основан на том, что смачивающая жидкость задерживается капиллярными силами и поверхностным натяжением в капиллярных порах образца, а минимальное давление, необходимое для выталкивания жидкости из пор, есть функция диаметра пор. Давление, при котором возникает установившаяся струя пузырьков, называется давлением точки начала кипения. Для проведения измерения образец с диаметром 47 мм помещался на опорный диск с первым опорным слоем, состоящим из сетки в 100 или более меш, и второго слоя из перфорированного металлического листа для жесткости. В качестве газа применялся аргон, и метод был рассчитан на использование смачивающей жидкости с составом 3М Fluorinert (TM), FC-43, поставляемым компанией 3М Specialty Chemicals Division, 3М Center, St. Paul, Миннесота. Изменение давления получали и контролировали с помощью прибора с обозначением ica-Scan Wet-flow, поставляемого фирмой International Consultants Association, Encinitas, Калифорния. Давление измерялось датчиком давления Ashcroft Model K1 фирмы Ashcroft, филиала Dresser Industries, Instrument Division, Milford, Коннектикут. Измеритель Vacuum General Model USX2-11 компании Vacuum General, Сан-Диего, Калифорния, применялся для измерения расхода газа через смоченную мембрану, откалиброванную на пропуск 10 ст. см3 газа в минуту (установившийся поток пузырьков). Для вычисления максимального размера пор применялся расчетный метод ASTM-F-316-86, пункт 9.1, по формуле:

d=(С)(у)/(Р),

d=предельный диаметр, мкм;

у=поверхностное натяжение (дина/см);

Р=давление (фунт/кв. дюйм или Па);

С=постоянная величина (2860, если р дается в Па, и 0,415 при измерении р в фунт-с/кв.дюйм).

В случае использования жидкости Fluorinert (TM) FC 43 произведение "С" на "у" будет равно 6,64 дин/см.

Описание мембран

Многие мембраны соответствуют перечисленным выше критериям. Мембрана, имеющая микропористую полимерную матрицу с желаемыми свойствами диффузионного газообмена, описана в патенте US 5260360, авторы Mrozinski и др. Mrozinski описывает мембрану, имеющую множество произвольно рассеянных, термопластичных частиц неправильной формы. Часть термопластичных частиц разнесена в пространстве для образования сети проходов между ними. Часть разнесенных термопластичных частиц связана между собой волокнами.

Под микропористой полимерной матрицей понимается любой материал, имеющий в основном сплошные микроотверстия с извилистыми проходами по всей толщине. В то время как предпочитается, чтобы вся площадь листового материала была микропористой, листы с твердыми или немикропористыми и микропористыми зонами также могут применяться в специальных случаях. Размер пор в матрице будет в основном меньше, чем толщина матрицы.

К другим пленкам с желаемыми свойствами диффузионного газообмена относятся: пленки с ориентированными частицами, например, подобные описываемым в патентах US 4777073; 4347844; 5176953 и 5317035; холодные плотные пленки, превращенные в пористые путем горячей и холодной растяжки, например, такие как описаны в патентах US 5013439; 3839240; 3426754; 3843761; 3801404 и 3801692, а также другие термически индуцированные пленки с разделенными фазами, например, подобные описанным в патентах US 4867881; 4539256 и 4519909. Ряд других мембран, не упомянутых здесь, может также использоваться в соответствии с настоящим изобретением.

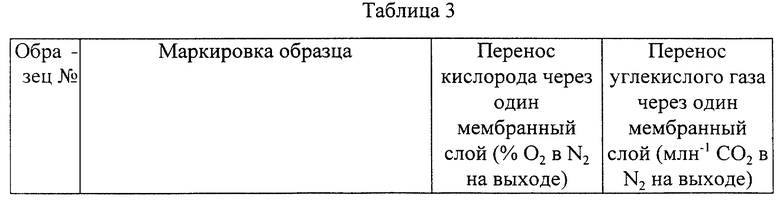

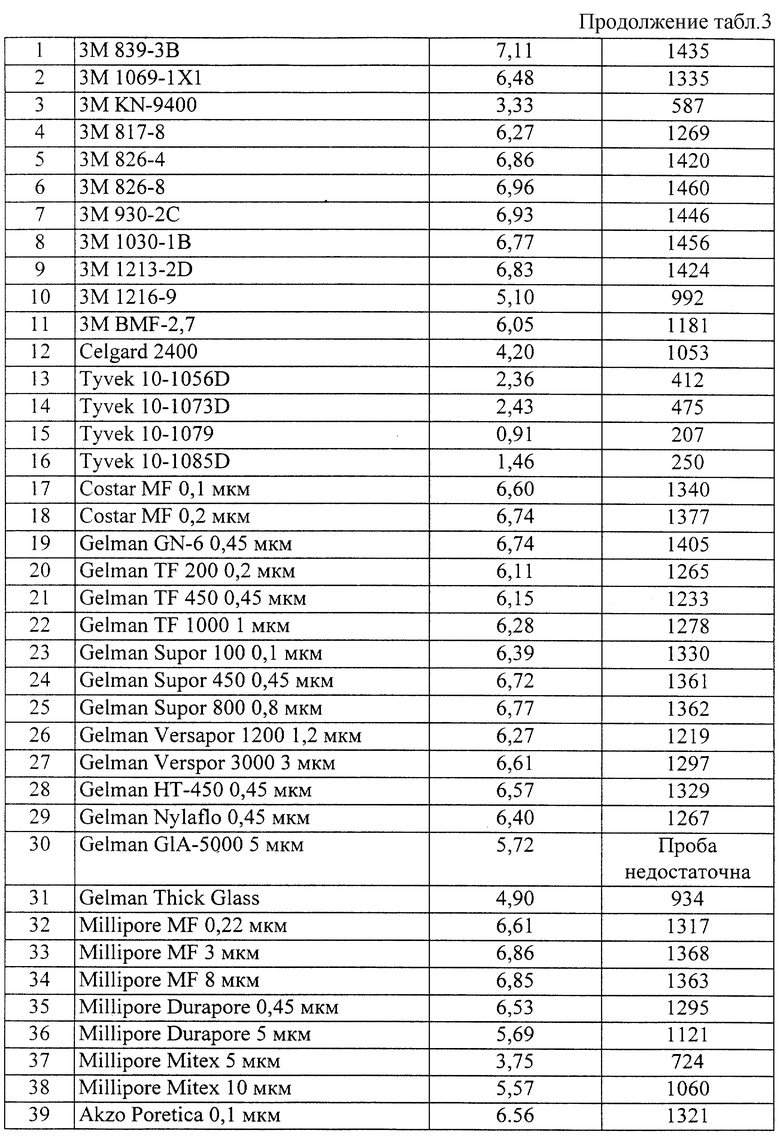

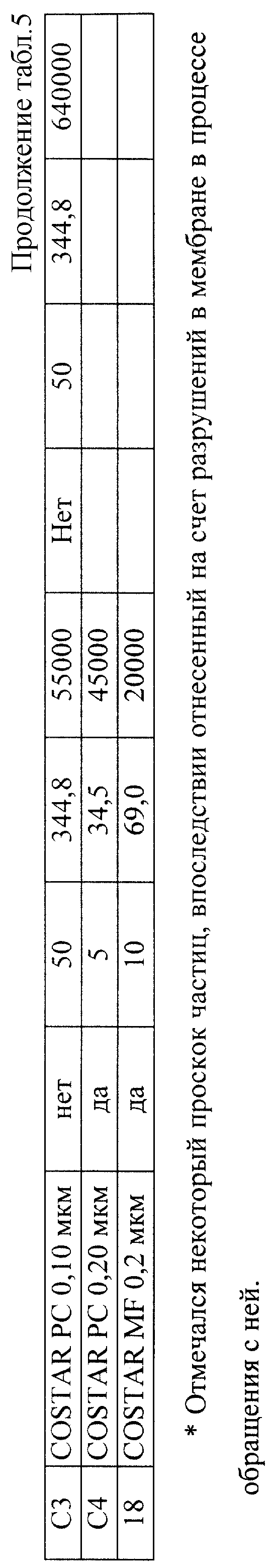

Ряд мембран оценены с использованием вышеописанных критериев, итоги приводятся в таблице 2

Несколько отрицательный результат по объему пустот для С1 указывает на то, что доля пустот, вероятно, очень низка. Поскольку применяется набор контрольных проверок для установления этой величины, есть вероятность, что объем, вычисленный по известным толщине и площади, получился несколько завышенным, в результате чего объем, рассчитанный по массе, получился больше самой измеренной массы. Термин "сплоченность" в правом столбце таблицы 2 означает измерение числа структурных слоев мембраны. "Сплоченность" равна четырем, помноженным на толщину мембраны, в свою очередь помноженную на долю твердого носителя и деленную на число π (3,1416) и эффективный диаметр волокна (ЭДВ). Эта величина помогает оценить число столкновений частицы или газовой молекулы при прохождении от одной стороны мембраны до другой.

Определение диффузионного газообмена

Два связанных между собой испытания используются для определения свойств диффузионного газообмена мембран. Первое из них - это испытание однослойной мембраны для измерения величины газовой диффузии или проницаемости мембраны. Второе относится к выбранной многослойной мембране и проводится для определения реальных диффузионных свойств мембран.

Скорость диффузии О2 в воздухе приближается к 0,20 см2 в секунду. Теоретически максимальная скорость диффузии кислорода через мембрану меньше или равна скорости диффузии кислорода в воздухе.

Испытания однослойной мембраны

На фиг. 11 показана испытательная камера 150 диффузионного газообмена, имеющая одинаковые верхний и нижний отсеки 152 и 154 соответственно. Контролируемые потоки по 5,00 литров в минуту (л/мин) направляются в верхнюю 151 и нижнюю 153 приточные камеры соответственно, после чего проходят через 100 равномерно разнесенных отверстий 156 диаметром 0,10 см (0,04 дюйма) и длиной 0,32 см (0,125 дюйма). Данные отверстия превращают поток газа в мелкие струи, направленные перпендикулярно к поверхности мембраны. Аналогичным образом струи ударяют по верхней и нижней поверхностям мембраны 158. Совокупность из восьмидесяти одной опорной стойки 160 (квадрат 9 на 9 единиц) установлена между отверстиями для струй с целью удержания мембраны в центре. Опорные стойки также слегка давят на мембрану 158, не меняя ее размеры.

Струи потока от реактивных струй 156 подают первую диффузионную газовую смесь к каждой поверхности мембраны 158, а также принимают второй поток диффузионного газа, который проходит через мембрану. Затем газы отводятся от мембраны 158 через все сорок отверстий 161, 163 диаметром 0,125 дюйма (0,32 см), равномерно разнесенных по одинаковым по длине сторонам камеры 150, по десять на сторону на каждой стороне мембраны 158. Затем поток на каждой стороне мембраны 158 проходит к боковым приточным камерам для улавливания и передачи к выпускным отверстиям 162, 164 соответственно.

Газовая смесь с известным процентным содержанием кислорода или углекислого газа и равновесным содержанием азота подавалась в отсек верхней камеры, в то время как 100-процентный азот подавался в отсек нижней камеры. Расходы измерялись специальным расходомером, описанным в разделе "Измерение потока газа". Концентрации кислорода измерялись анализатором Servomex Analyzer Control, серии 1100, модель 1100А0103110002000000, (603), компании Servomex of Norwood, Миннесота. При использовании углекислого газа концентрация измерялась прибором контроля качества воздуха Model aq-501 фирмы Metrosonics, Inc., Рочестер, Нью-Йорк. Манометр с нулевой центральной шкалой, имеющий точность до 0,01 дюйма вод. ст. (2,49 Па), подсоединялся к верхней и нижней камерам для обеспечения равновесия давления между верхней и нижней камерами.

Количество диффундирующего газа, например кислорода, определялось как произведение концентрации кислорода в азотном (нижнем) потоке, помноженное на расход на выходе отсека нижней камеры. Точные величины расхода на выходе можно определить алгебраическим расчетом массового баланса кислорода или азота. Поскольку количества диффундирующих кислорода и азота близки к равным, то расходы на выходе очень близки к расходам на входе, равным 5,00 л/мин, вследствие чего принятие расхода на выходе за 5,00 л/мин не будет существенно влиять на точность определения количества диффундирующего газа. Так образец 19 мембраны типа Gelman GN-6, 0,45 мкм пропустил 6,74% О2 на расход 5,0 л/мин при общем расходе О2, равном 0,337 л/мин.

В таблице 3 приведены результаты диффузии для мембран, проверенных при испытании однослойной мембраны с использованием кислорода и углекислого газа в качестве испытательных газов. Чем больше величина, тем лучше диффузионные свойства мембраны.

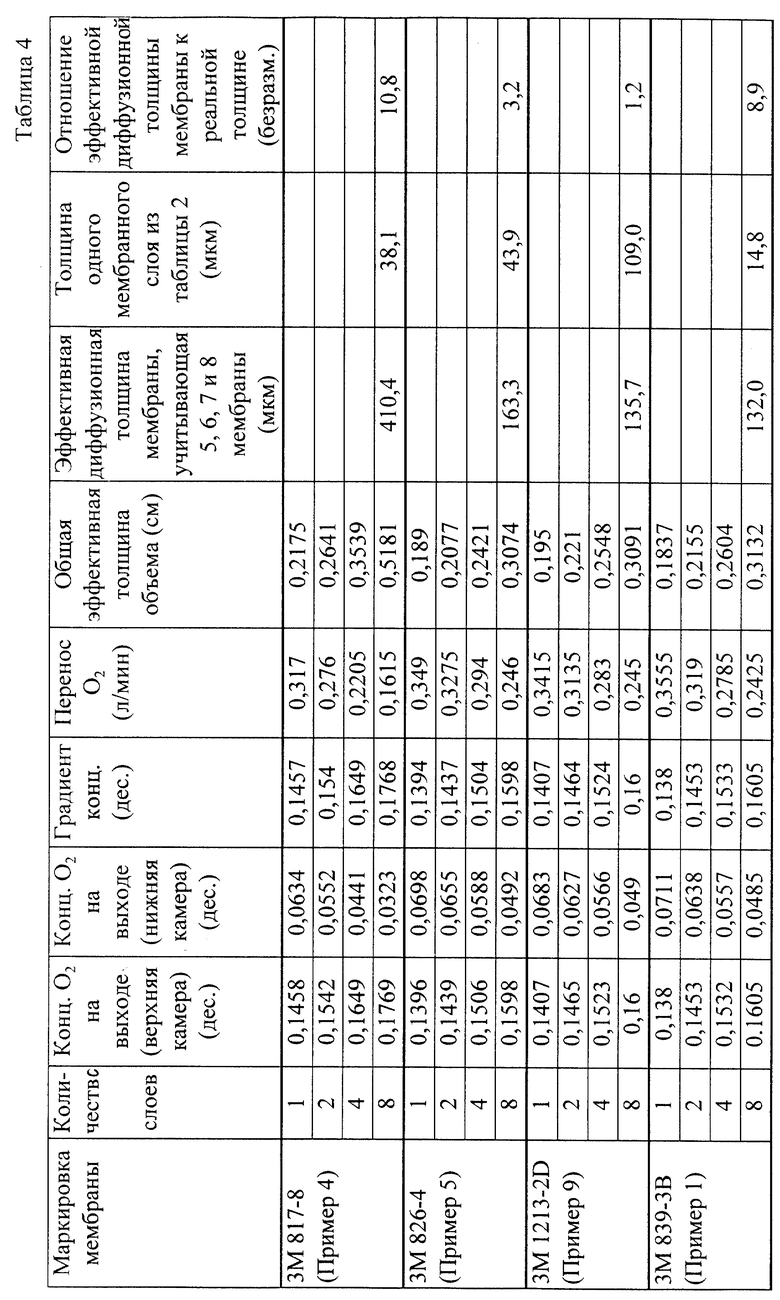

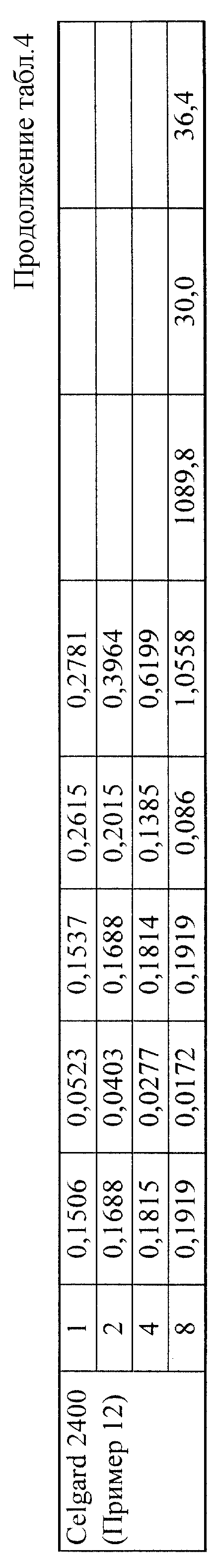

Испытание многослойной мембраны

При испытании многослойной мембраны применялись те же оборудование и методика, что и в случае с однослойной мембраной. Испытание многослойной мембраны позволяет определить эффективный коэффициент диффузии газов внутри мембранных структур.

Для определения свойств мембран, влияющих на диффузионный обмен, необходимо отделить то, что происходит внутри мембраны вследствие эффектов граничного слоя на и вблизи поверхностей мембраны. Мембранные составляющие могут быть обнаружены в ряде экспериментов, в которых увеличивающиеся в количестве мембранные слои устанавливались один на другой в плотном контакте. Опорные стойки 160, показанные на фиг. 11, служат для того, чтобы удерживать отдельные мембраны 158 в пакете в контакте друг с другом. Для испытания пакета проверяется одна первая мембрана, затем две, четыре и, наконец, восемь мембран. Для каждого из данных четырех испытаний проверяется член L уравнения, основанного на законе Фика (Fick's Law).

Величина диффузии измеряется в (см3/с);

D - коэффициент диффузии (см2/с);

А - контрольный участок (39,44 см2);

С - средний градиент концентрации (десятичная дробь);

L - длина диффузионного канала (см).

Коэффициент диффузии D берется из четвертого издания "Справочника химических инженеров Perry (Perry's Chemical Engineers' Handbook) (изд-во McGraw-Hill). Контрольный участок А определялся путем вычитания общей площади 81 вышеописанных опорных стоек 160 из общей подвергаемой воздействию площади мембраны 158. Средний градиент концентрации исчислялся на основе входных и выходных концентраций кислорода. Например, если баллонный воздух, содержащий 20,90% кислорода и 79,10% азота, подается на верхнюю поверхность мембранного пакета, и равный поток азота с 0,00% кислорода подается на нижнюю поверхность мембранного пакета, и если выход с верхней поверхности содержит 14,59% О2, а с нижней поверхности - 6,27% О2, средняя концентрация на верхней поверхности - (20,90 + 14,59), деленное на два или 17,745. Средняя концентрация на нижней поверхности - (6,27 - 0,0), деленное на два или 3,135. Средний градиент концентрации О2 на мембране тогда будет равен (17,745 - 3,135) или 14,61%. В уравнении диффузии это выражается десятичной дробью 0,1461. Левый член уравнения, величина диффузии, определяется так же, как и при испытании однослойной мембраны. На основании вышеуказанных данных можно вычислить значение члена L.

Член L имеет три компонента. Если потоки, которые несут газы в области, находящиеся выше и ниже мембран, равны, граничные слои газа выше и ниже мембраны равны, и каждый из них привносит одинаковый компонент величины L. К данным двум частям L добавляется составляющая, вносимая мембранным пакетом в данном испытании. При увеличении числа слоев величины составляющих граничного слоя в L остаются неизменными, и увеличение величины L происходит только за счет добавленных мембран. Таким образом становится возможным отделить то, что происходит внутри мембран от любых граничных эффектов.

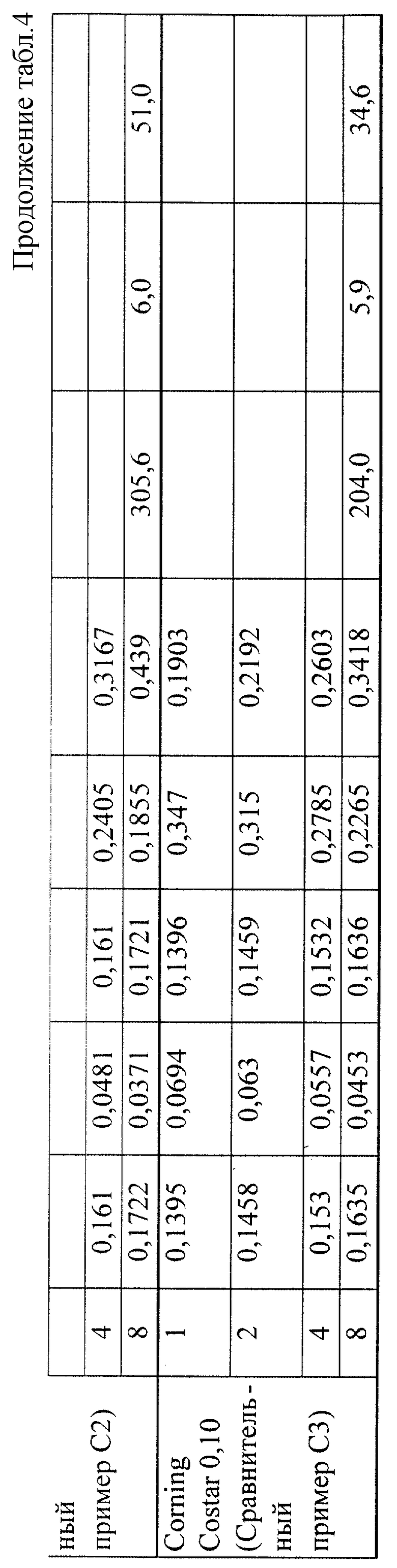

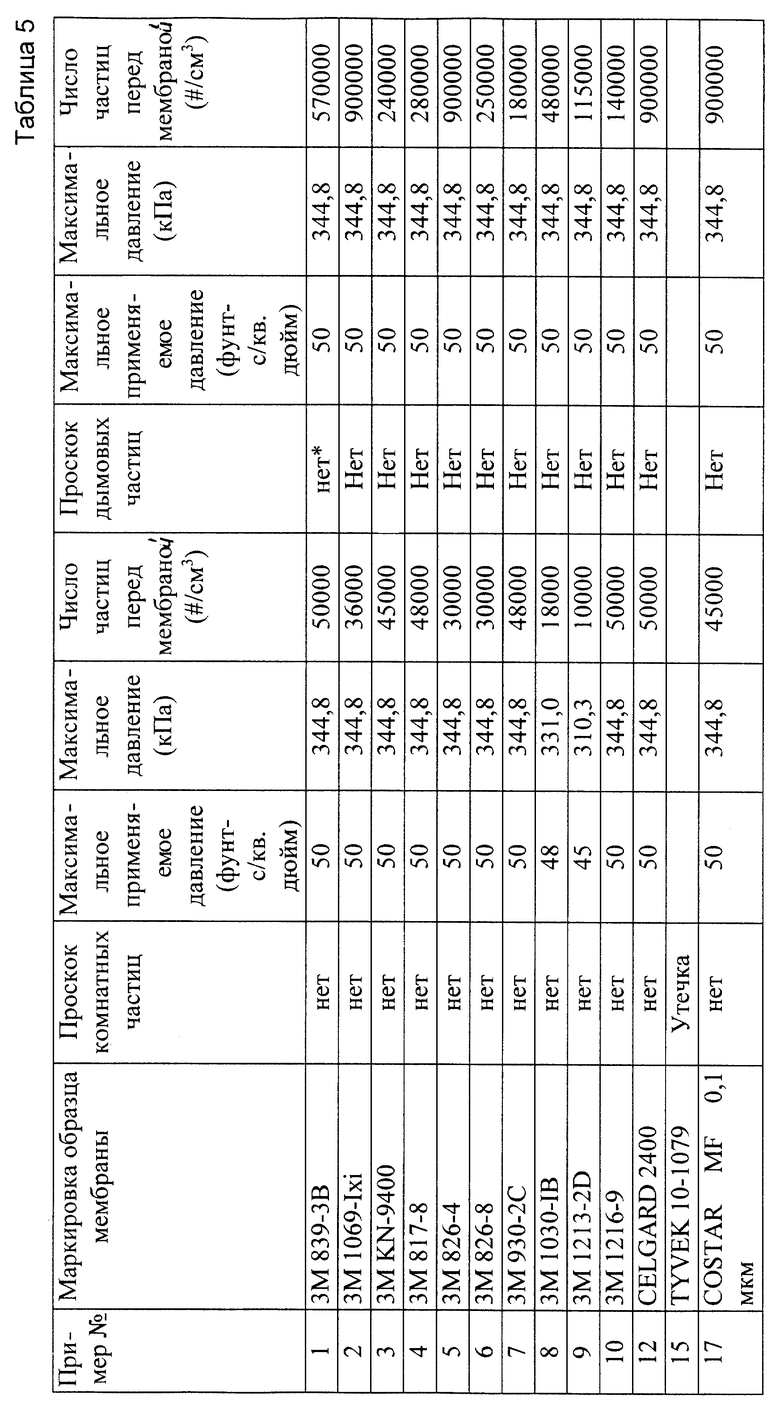

В таблице 4 приведены результаты испытания многослойной мембраны. Путем вычитания величины эффективной диффузионной толщины мембраны от общей эффективной толщины объема одного слоя мы получаем эквивалентную толщину граничного слоя неподвижного воздуха. При усреднении результатов данных расчетов для мембран, указанных в таблице 4, получается 0,176 см. Эта величина равна общей эквивалентной толщине граничного слоя пленки неподвижного воздуха для верхнего и нижнего слоев при данных условиях. При проведении настоящих испытаний можно использовать несколько иную величину: общей эквивалентной толщины граничного слоя пленки неподвижного воздуха: от 0,17 до 0,18 см. Однако эта величина должна выдерживаться неизменной от одного сравнительного испытания до другого.

Мембраны, выбранные из группы примеров 1-40, проявляют более высокие газодиффузионные свойства по сравнению с мембранами, взятыми из сравнительных примеров С1 - С8. Для данной толщины более низкое значение эффективной диффузионной толщины мембраны означает более высокие газообменные свойства. Отношение диффузионных коэффициентов является числовым эквивалентом отношения эффективной диффузионной толщины мембраны к реальной толщине. Отношение диффузионного коэффициента определенного газа, например кислорода, при определенной температуре и давлении в неподвижном воздухе к эффективному диффузионному коэффициенту этого же газа внутри полых извилистых проходов мембраны при той же температуре и давлении равно от 1,03 до 500.

Измерение расхода газа

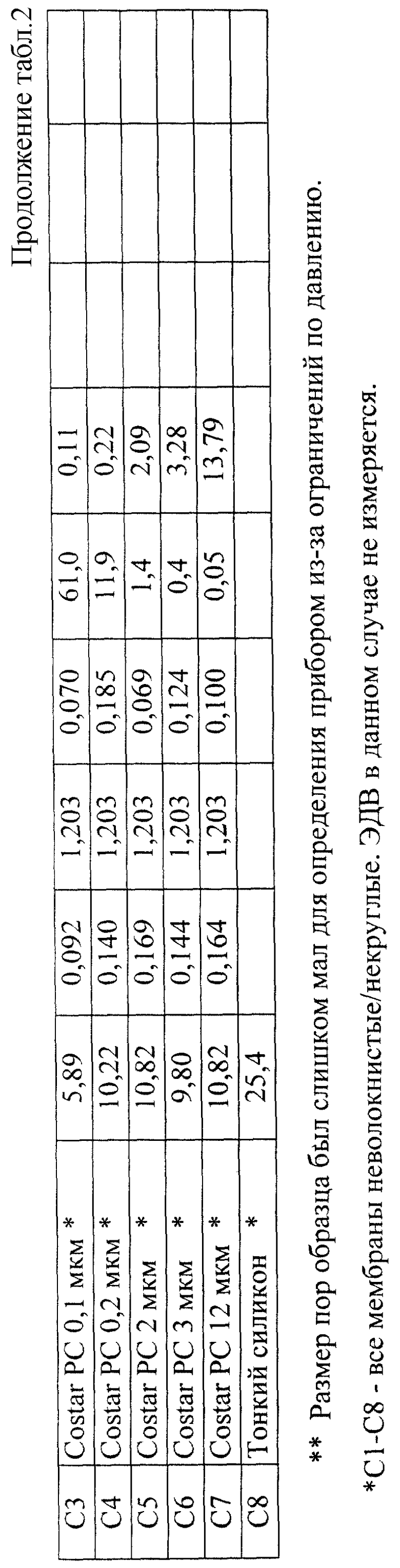

Точное измерение объемного расхода газа крайне важно для измерений диффузионного потока, используемых для определения диффузионных свойств мембран. Следующим методом воспроизводятся расходы с точностью не хуже 0,5%. Абсолютная точность зависит от метода, используемого при поверке измерений. Применяя объемные газовые счетчики, можно ограничить абсолютные ошибки величиной около одного процента. Данный метод основан на законе Хагена-Пуазейля

где Q - объемный расход потока (см3/мин);

d - диаметр (см);

γ - удельный вес (г/см3);

hL - потеря напора в трубке (см потока);

μ - вязкость газа (г•с/см2);

l - длина трубки (см).

Для удобства применения данного метода более 350 капиллярных трубок 24 калибра, имеющих внутренний диаметр 0,012 дюйма (0,0305 см) и длину 2,605 дюйма (6,617 см), были проложены параллельно друг другу в большой алюминиевой трубе. Промежутки между трубками были уплотнены эпоксидной смолой с тем, чтобы только внутренний канал мог пропускать поток. Затем эти системы были откалиброваны путем запечатывания некоторых из трубок с получением устройства, создающего падение давления в 249 Па (25,4 мм водяного столба) на каждый литр в минуту расхода воздуха. Первоначальная калибровка производилась с использованием воздуха, а последующие калибровки осуществлялись с использованием кислорода, азота и любых других газов. Такая калибровка необходима, поскольку данный метод зависит от свойств конкретных газов. Сборка из малых трубок, запечатанных в более крупную трубу, называется трубой ВД.

Испытательная камера диффузионного газообмена имеет верхние и нижние отсеки, каждый из которых может принимать и выводить потоки. Для последующих ссылок принимается, что при номинальном расходе в 5 л/мин через верхний или нижний отсек падение давления в камере равно 8,0 Па (0,813 мм водного столба).

Для калибровки каждая труба ВД снабжалась испытуемым газом (воздух, О2, N2), а выход трубки подсоединялся к объемному расходомеру Singer, модель DTM 115, поставляемому компанией American Meter Co., Horsham, Пенсильвания. Было обнаружено, что давление, необходимое для работы расходомера Singer, находилось между 4,98 и 37,4 Па (0,508 мм и 3,81 мм вод. ст.) и было усреднено со временем до 19,93 Па (2,03 мм вод. ст.). Подсоединив трубы ВД к расходомеру Singer для калибровки и заменив расходомер испытательной камерой для определения коэффициента диффузии, мы убедились, что расходы через данную калибровочную точку находятся в пределах точности, необходимой для анализа. Расходы, о которых идет речь в описании настоящего изобретения, являются объемными расходами.

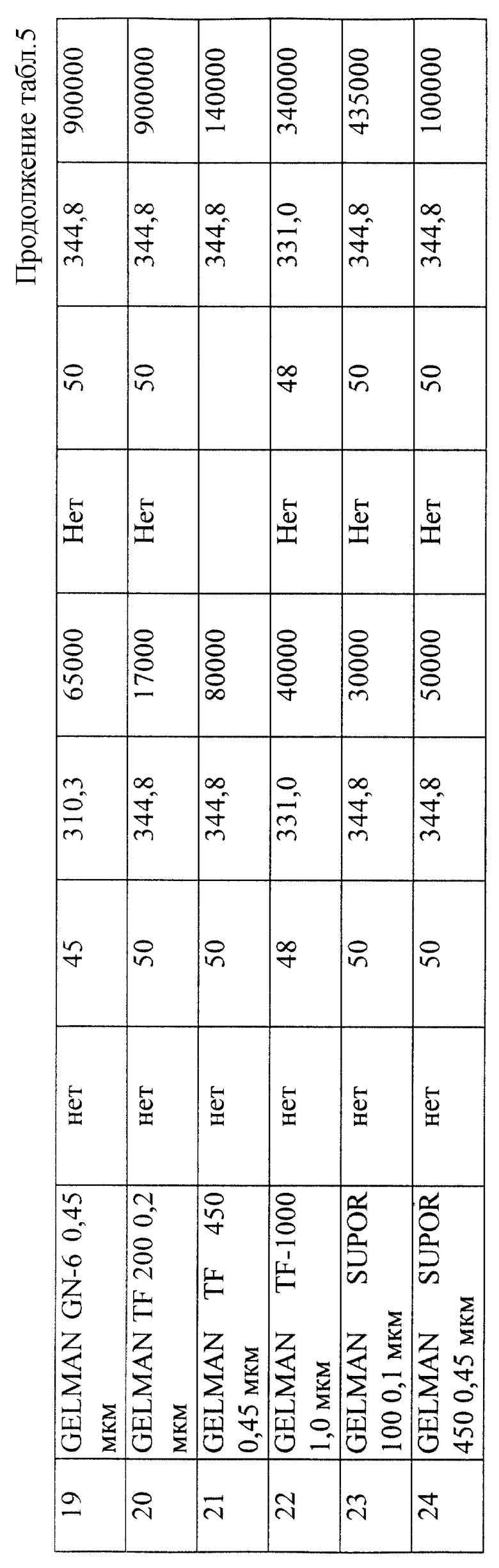

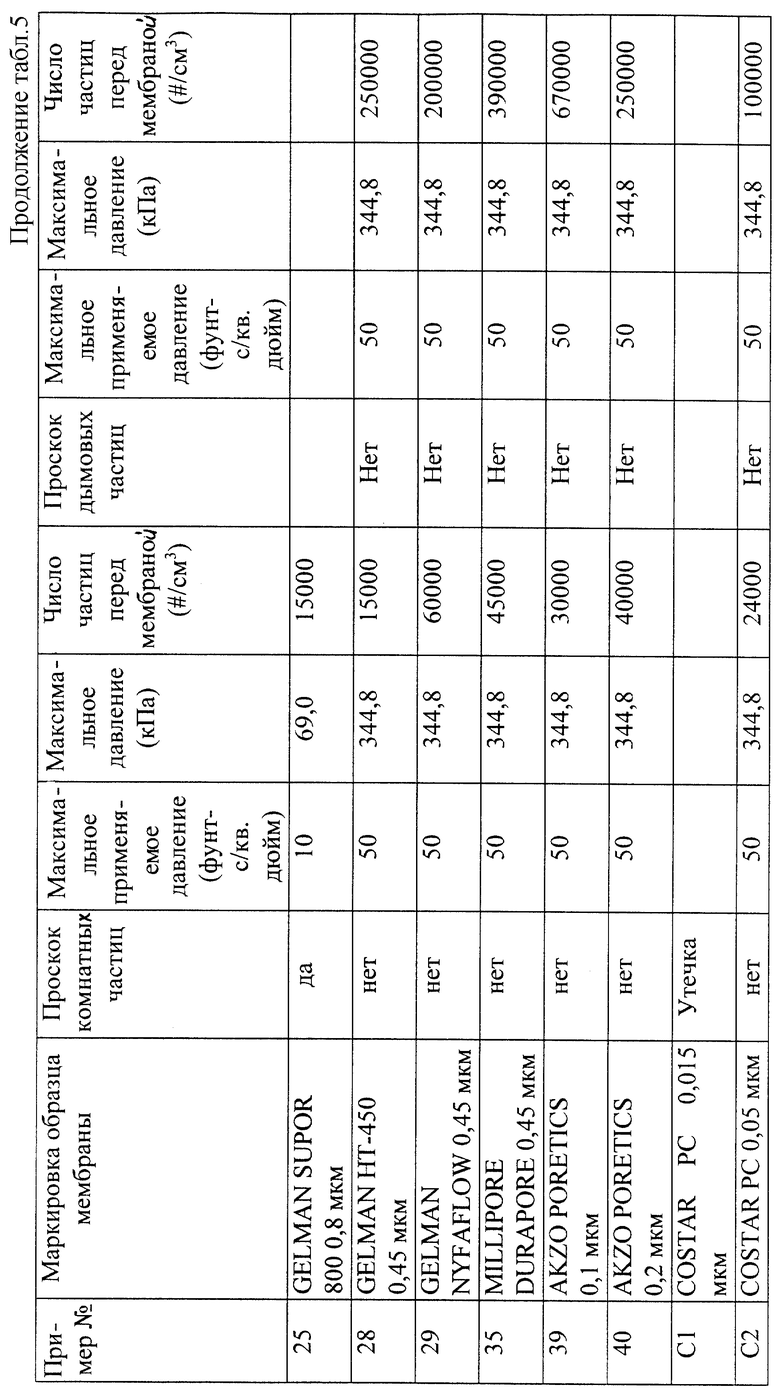

Определение таких характеристик мембран, как блокирование частиц и забивание частицами

Было обнаружено, что мембраны широко варьируются по их работе в отношении к требованиям настоящего изобретения. Одно из наиболее важных требований - способность мембраны, по существу, блокировать проход частиц через микропористую структуру. Данное изобретение требует, по существу, полного блокирования частиц в сочетании со вторым основным требованием - высокой скоростью диффузионного газообмена в реальных условиях возможной загрязненности частицами. Третье требование - механическая целостность. Что касается взаимозависимости между указанными требованиями, следует отметить, что микропористые мембраны могут применяться в данном изобретении, если они удовлетворяют следующим сочетаниям условий.

1. Выбранные мембраны полностью блокируют прохождение частиц при наличии практически нулевой разности полного давления (сумма статического и динамического давлений) на мембране. Такие мембраны обладают минимальными полезными свойствами блокирования частиц.

2. Выбранные мембраны полностью блокируют прохождение частиц, когда полное давление на мембране ниже максимального давления, приложенного к мембране в течение любой фазы жизненного цикла в определенной операционной системе.

3. Выбранные мембраны допускают диффузионный перенос газа и молекул пара через микропористую структуру.

4. Выбранные мембраны полностью блокируют прохождение частиц, когда полное давление на мембране ниже максимального определенного давления, способного нарушить целостность мембраны путем разрыва или разрушения выбранной мембраны.

5. Выбранные мембраны обеспечивают высокие уровни диффузионного газообмена при значительной загруженности частицами в конкретных условиях применения.

Минимально полезные характеристики блокирования частиц

Сочетание условий 1, 3 и 5 подходит для систем, в которых мембраны используются для полной блокировки прохождения частиц, одновременно не препятствуя газообмену следующим образом. Рассмотрим закрытое пространство, отделенное от внешней окружающей среды, загрязненной твердыми частицами. Далее рассмотрим условия, при которых возникает выравнивание давления между закрытым пространством и внешней окружающей средой, загрязненной твердыми частицами. Поддержание жизнедеятельности или процессов потребления или воспроизводства газа внутри закрытого пространства с, по существу, полным блокированием частиц может быть обеспечено путем использования мембран по настоящему изобретению, расположенных между закрытым пространством и внешней окружающей средой при условии свободных или естественных процессов конвекции, не создающих значительного давления на мембрану. Мембраны, имеющие минимальные характеристики блокирования частиц, подходят для использования в вышеуказанной системе.

Характеристики блокирования частиц при низком давлении

Сочетание условий 2, 3 и 5 подходит для систем, в которых мембраны используются для полной блокировки прохождения частиц, в то же время не препятствуя газообмену следующим образом. Рассмотрим закрытое пространство, имеющее (а) мембранную модульную систему, (b) вентилятор и канальную систему циркуляции воздуха через мембранную модульную систему, и (с) второй вентилятор и канальную систему циркуляции воздуха из внешней окружающей среды, загрязненной твердыми частицами, в направлении мембранного модуля и через него, и назад во внешнюю среду. Успешное действие достигается тогда, когда разности давлений между загрязненной и незагрязненной частями мембранного модуля находятся в установленных пределах способности мембраны полного блокирования частиц.

Характеристики блокирования частиц при высоком давлении

Сочетание условий 3, 4 и 5 подходит для систем, в которых мембраны используются для полной блокировки прохождения частиц, в то же время не препятствуя газообмену следующим образом. Рассмотрим закрытое пространство, имеющее (а) мембранную модульную систему высокого давления, (b) вентилятор и канальную систему высокого давления для циркуляции воздуха через мембранную модульную систему, и (с) второй вентилятор и канальную систему высокого давления для циркуляции воздуха из внешней окружающей среды, загрязненной твердыми частицами, в направлении мембранного модуля и через него, и обратно во внешнюю среду. Высокие давления на мембранном модуле используются для создания турбулентного потока внутри мембранного модуля, а также могут быть использованы в мембранных модулях, имеющих ограничительные узкие тракты потока для достижения максимальных скоростей диффузионного газообмена.

Высокие давления на мембране делают конвекцию вторым по важности механизмом газообмена. Выбирая должным образом соединения между мембранной модульной системой и первыми и вторыми вентиляторами высокого давления и канальными системами, можно получить небольшое преимущество в случае полного газообмена заданного газа, например СО2.

Примеры

Проведение экспериментов

Две разные экспериментальные системы применялись для определения характеристик мембран в части блокирования частиц. Первая система использовалась для выполнения следующих операций.

1. Условие нулевой разности давлений: На фиг.14 представлена экспериментальная система, в основном соответствующая фиг.1, чтобы установить мембрану 24', являющуюся объектом опыта, между двумя противоположными камерами 28' и 30' для обеспечения нулевой или близкой к нулевой разности давлений на мембране. Соответствующие компоненты имеют подобные номера позиций. Нижняя камера поддерживается свободной от частиц путем пропускания через нее сверхчистого воздуха при расходе около 0,7 л/мин. Подача очищенного воздуха обеспечивается путем пропускания сжатого воздуха через многоступенчатый фильтр, расходомер и закрытую входную трубопроводную систему 182, как показано. Закрытый поток через входную трубу 182 с расходом 4-5 л/мин не оказывает давления на нижнюю камеру 30' и минимизирует возможность попадания частиц из окружающей среды во входную трубу 182 путем омывания ее сверхчистым воздухом. Зазор между входной трубой 182 и кожухом 180 образует кольцевое пространство для потока вокруг входной трубы 182. Поток через нижний отсек 30' поддерживается на уровне 0,7 л/мин при помощи пробоотборного насоса, входящего в состав прибора для измерения частиц Portacount Plus, поставляемого компанией TSI, Inc., St. Paul, Миннесота.

Частицы попадают в верхнюю камеру 28' посредством пропускания потока воздуха 4-5 л/мин через генератор дыма. Дым создавался тлеющим концом хлопчатобумажной веревки, изделие 10196 Southgate (TM), оконный шнур, поставляемый компанией Wellington Leisure Products Inc., Madison, Джорджия. Полимерную сердцевину веревки удаляли, оставляя лишь внешнюю хлопчатобумажную оплетку, которая помещалась на изолирующую и огнеупорную керамическую поверхность на дне перевернутого ведра объемом 18,925 дм3. Основную часть задымленного воздуха перепускали в вытяжной колпак. Меньшую струю задымленного воздуха с расходом около 0,7 л/мин пропускали через первый клапан к диафрагменному насосу и далее через второй клапан.

Первый клапан использовался для контроля входного потока насоса, а второй клапан - для контроля выходного потока насоса. Затем поток пропускался через 3-литровый уравнительный резервуар, расходомер и в верхнюю камеру 28' испытательной системы. Было установлено, что условие нулевого давления могло быть достигнуто путем сужения ограничений на поток из верхней камеры 28' и уравновешивание потоков на уровне 0,7 л/мин для получения, по возможности, идентичных механических условий для текучей среды в верхней и нижней камерах 28', 30' испытательной камеры.

Распределение диаметров дымовых частиц измерялось с использованием сканирующей системы измерения размеров подвижных частиц TSI Scanning Mobility Particle, поставляемой фирмой Thermo Systems Inc., St. Paul, Миннесота. Было установлено, что размеры частиц распределялись симметрично относительно среднего диаметра частиц 0,12 мкм, при этом максимальный и минимальный диаметр составляли 0,60 мкм и 0,03 мкм соответственно.