Изобретение относится к нефтеперерабатывающей промышленности, а точнее к способам переработки тяжелых нефтяных остатков в топливные дистилляты и котельное топливо путем термоконверсии с использованием донорно-сольвентных процессов.

В условиях мировой тенденции увеличения потребления нефти и нефтепродуктов, дальнейшее развитие нефтеперерабатывающей промышленности направлено на повышение глубины переработки нефти. Решить такую задачу возможно только путем широкого внедрения новых, экономически выгодных технологий глубокой переработки тяжелого углеводородного сырья, содержащего в своем составе асфальтены и тяжелые металлы (ванадий и никель), такого как гудрон, тяжелые нефти, природные битумы.

Один из наиболее перспективных современных путей решения этой проблемы заключается в совместном крекинге термическим методом остаточного нефтяного сырья, сапромексита и жидкой ароматизированной добавки, которые берут в количестве 1-10% от массы нефтяного остатка (1), (2) /патенты РФ 2009162, 1994 и 2076891, 1997/.

В этом способе указанную смесь подвергают термическому крекингу с получением топливных дистиллятов.

Данное решение не свободно от недостатков. Так, относительно низкая степень деметаллизации не снимает затруднений при последующем каталитическом крекинге продукта этого процесса, но даже использование современных, стойких к металлам катализаторов, требует их повышенного расхода, что отрицательно сказывается на общей экономической оценке этого известного решения.

Наиболее близким к изобретению является способ получения топливных дистиллятов из остаточного нефтяного сырья (например, гудрона), включающий смешение остаточного нефтяного сырья с сапропелитом и жидкой ароматизированной добавкой, проведение термокрекинга полученной смеси с последующим выделением целевых продуктов (3).

В известном способе термокрекингу подвергают смесь, содержащую тяжелое нефтяное сырье (мазут, гудрон, тяжелые нефти), сланец - ленинградский, прибалтийский, в количестве 1-10 мас.%, сланцевую смолу или ее фракцию 220-340oС, в количестве 1-10 мас.% и гидрированную фракцию продуктов термокрекинга с т.кип. 300-400oС, в количестве 1-5 мас.%, при повышенной температуре и давлении с последующим выделением топливных дистиллятов. Выход топливных дистиллятов при термокрекинге составляет 55-60 мас.% на сырье.

Данное решение не свободно от недостатков. Применяемая в качестве ароматизированной добавки гидрированная фракция с температурой выкипания 300-400oС увеличивает стоимость конечных продуктов ввиду того, что для их получения необходима дополнительная стадия ее гидрооблагораживания. Достаточно высокая стоимость гидрированной фракции с температурой выкипания 300-400oС сдерживает процесс использования в нефетеперабатывающей промышленности известного способа (3) /патент РФ 2128207, 1999/.

К недостаткам указанного способа можно отнести также применение в них в качестве твердой добавки - активатора сланца в количестве 1-10 мас.%. Применяемый в качестве твердой добавки-активатора-сланец также увеличивает стоимость целевых продуктов ввиду того, что для подготовки сланца, а именно для измельчения его до размеров 50-100 мкм, требуется дорогостоящее оборудование типа DESI -14.

Задачей настоящего изобретения является повышение эффективности способа переработки тяжелых нефтяных остатков, включая снижение стоимости конечного продукта.

Техническим результатом изобретения является исключение из процесса получения топливных дистиллятов использования твердой добавки-активатора при сохранении выхода готовой продукции.

Указанный технический результат достигается тем, что переработка остаточного сырья (гудрона), с целью получения топливных дистиллятов и котельного топлива с пониженной вязкостью ведется путем его смешения с жидкой добавкой-активатором (фракция сланцевого масла с пределами выкипания 200-400oС). Согласно изобретению перед осуществлением термоконверсии смесь подвергают механоактивации и воздействию магнитно-вихревого поля в соответствующих устройствах. Механоактивацию смеси проводят в диспергаторах, а обработку магнитно-вихревым полем осуществляют пропусканием потока среды через ферромагнитные частицы, например через вращающиеся ферромагнитные иголки. Иголки вращаются в рабочей зоне аппарата при температуре 80-150oС, куда поступает смесь гудрона и сланцевого масла с температурой выкипания 200-400oС (4) /патент РФ 2079999, 1997/. Такой подход применительно к переработке тяжелых нефтяных остатков ранее не применялся.

В процессе механоактивации двухкомпонентной смеси и ее обработке магнитно-вихревым полем происходит достаточно эффективное перемешивание и активация сырья, при этом размеры молекул сланцевого масла (0,3-0,5 нм) соизмеримы с размером молекул гудрона (0,4-0,7 нм). Это обстоятельство имеет важное значение для создания условий оптимального взаимодействия молекул сланцевого масла с молекулами гудрона.

Сырье, подвергнутое такой обработке, дает возможность проводить его термоконверсию в более мягких условиях по сравнению с известными способами, а именно при температуре в реакторе 410-450oС, давлении 2,5-5 МПа, объемной скорости 1,0-3,0 час1. Но самым важным обстоятельством является то, что процесс термоконверсии протекает в отсутствии каких-либо катализаторов.

Заявленный способ осуществляют с использованием нового жидкого активатора - фракции сланцевого масла с пределами выкипания 200-400oС. Отличительной особенностью фракции сланцевого масла с пределами выкипания 200-400oС является то, что в своем составе она содержит повышенное количество водорода (не менее 10 мас.%) за счет присутствия в нем значительного количества гидропроизводных полициклических ароматических соединений типа тетралина, алкилированных нафталина, антрацена, фенантрена и др. Фракция сланцевого масла с пределами выкипания 200-400oС имеет следующий групповой углеводородный состав, мас. %: парафиновые + циклопарафиновые - 71,3; ароматические углеводороды - 28,7, в том числе гидропроизводные тетралинов, антраценов и др. - 9,3. Сланцевое масло смешивают с гудроном при общем количестве жидкой добавки 0,5-6,0 мас.% от тяжелого нефтепродукта, подвергают термоконверсии в интервале температур 410-450oС, давлении 2,5-5 МПа, объемной скорости 1,0-3,0 час-1. Такое масло получают известным способом - термической переработкой горючих сланцев с твердым теплоносителем. По известному способу мелкозернистый сланец сушат, подвергают термодеструкции с твердым теплоносителем с образованием парогазовой смеси. Последнюю, после ее сухой очистки, орошают смесью конденсатов с выводом первого конденсата тяжелой фракции масла. Далее, парогазовую смесь охлаждают в холодильнике с выводом второго конденсата тяжелой фракции масла в качестве готового продукта. Несконденсированную часть парогазовой смеси разделяют в ректификационной колонне с выделением легкой фракции масла с пределами выкипания 200-400oС, выводимой в качестве готового продукта. Способ обеспечивает получение из горючего сланца ценных фракций с низким содержанием механических примесей и оптимизацию параметров процесса (5) /Химия и технология сланцевой смолы. Под ред. Заленина/ "Химия", Л., с. 146/.

Указанная фракция сланцевого масла с пределами выкипания 200-400oС является достаточно эффективным донором водорода при термоконверсии остаточного нефтяного сырья (предпочтительно гудрона). Для получения необходимого количества целевых продуктов при термоконверсии оптимальное содержание водорода в сланцевом масле с пределами выкипания 200-400oС должно быть не менее 10 мас. %. При снижении количества водорода в сланцевом масле ниже 10 мас.% заметно снижается выход целевых продуктов в процессе термоконверсии. Увеличение количества водорода во фракции сланцевого масла с пределами выкипания 200-400oС выше 10 мас.% практически не влияет на выход целевых продуктов. Фракцию сланцевого масла с пределами выкипания 200-400oС и содержащую не менее 10,0 мас.% водорода добавляют в количестве 0,5-6 мас.% на гудрон.

Сопоставительный анализ с прототипом показывает, что заявленный способ отличается использованием иного приема - смешением фракции сланцевого масла с пределами выкипания 200-400oС с тяжелым нефтяным продуктом (гудроном), получением двухкомпонентной смеси с заданным комплексом возможного, только с помощью осуществления предлагаемого способа. Таким образом, предлагаемый способ соответствует критерию "новизна".

Сравнение заявленного решения с прототипом и другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Целевыми топливными дистиллятами при разделении продуктов термоконверсии в соответствии с изобретением являются топливные фракции:

бензиновая, выкипающая до 180oС, дизельная, выкипающая в пределах 180-360oС, газойлевая, выкипающая в пределах 360-500oС, а также мазут с невысокой вязкостью, отвечающий требованиям ГОСТ 10585, на мазут марки М-100.

Подобные топливные фракции являются основными продуктами при осуществлении процесса в соответствии с изобретением. Топливные фракции легко могут быть переработаны в компоненты товарных топлив, т.е. изобретение позволяет получить результат, который не вытекает с очевидностью из известного уровня техники.

Примеры реализации изобретения.

Преимущества изобретения проиллюстрированы следующими примерами.

В качестве остаточного нефтяного сырья в приведенных примерах используют: гудрон, который имеет следующую характеристику: плотность - 984 кг/м3, элементный состав, мас. %: С 86,8; Н 10,86; S 1,5; N 0,3 (кислород и примеси по разности - до 100,0), вязкость 28,0 сСт, коксуемость 10,0 мас. %, асфальтены 9,3 мас. %, выкипает до 500oС 24,5 мас. %, содержит ванадия 180 г/т, никеля 90 г/т.

В качестве жидкой активирующей добавки используют сланцевое масло, состоящее из фракции с пределами выкипания 200-400oС, имеющую следующую характеристику: плотность 995 кг/м3, показатель преломления 1, 5696, молекулярная масса 290, содержание асфальтенов 3,8 мас.%, элементный состав, мас. %: С - 86,95; Н - 10,9; N - 0,56; S - 0,6; температура застывания - минус 22oС, вязкость 14,9 сСт при 50oС.

Процесс термоконверсии гудрона проводят или на проточной установке с объемом реактора 6 л или на промышленной установке с объемом реактора 10 м3. Условия термоконверсии: температура 410-450oС, давление (азота, собственных углеводородных газов, водородосодержащего газа) 2,5-4,0 МПа, объемная скорость 1,0-3,0 час-1, соотношение газ: сырье - 800 нм3/м3.

Количество жидкой активирующей добавки составляет 0,5-6,0% в расчете на гудрон, содержание водорода в ней 10,0-12,0 мас.%.

В процессе отбирают газ и жидкие продукты, отделяют твердые компоненты. Жидкие продукты процесса дистиллируют на фракции с т.кип. до 180oС, 180-360oС, 360-500oС и остаток с т.кип. выше 360oС.

Смесь для процесса термоконверсии готовят путем последовательного смешения гудрона, фракции сланцевого масла с пределами выкипания 200-400oС. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре не ниже 90oС в течение 2,5 часов, а затем полученную смесь подвергают механоактивации в диспергирующем устройстве и обработке магнитно-вихревым полем на установке активации процессов.

Пример 1. Исходную смесь готовят смешением гудрона 10 т. и фракции сланцевого масла с пределами выкипания 200-400oС массой 0,05 т. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре не ниже 90oС в течение 2,5 часов. Затем смесь подвергают механоактивации и обработке при температуре 80-150oС магнитно-вихревым полем. Термоконверсию ведут под давлением 3-5 МПа, температуре 410-450oС, объемной скорости 1-2 час-1. Содержание фракции сланцевого масла составляет 0,5 мас.% на гудрон, содержание в сланцевом масле водорода составляет 10,0 мас.%. Смесь пропускают через магнитно-вихревое поле напряженностью 0,05-0,2 Тл. Полученные жидкие продукты подвергают центрифугированию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т. кип. до 180oС (бензиновая), 180-360oС (дизельная), 360-500oС (газойлевая) и остаток с т.кип. выше 500oС. Показатели процесса приведены в таблице 1.

Пример 2. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 1,0 мас.% на гудрон. Смесь пропускают через магнитно-вихревое поле напряженностью 0,05 Тл. Показатели процесса термоконверсии приведены в таблице 1.

Пример 3. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 2,0 мас.% на гудрон. Смесь пропускают через магнитно-вихревое поле напряженностью 0,1 Тл. Показатели процесса термоконверсии приведены в таблице 1.

Пример 4. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 3,0 мас.% на гудрон. Смесь пропускают через магнитно-вихревое поле напряженностью 0,15 Тл. Показатели процесса термоконверсии приведены в таблице 1.

Пример 5. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 6,0 мас.% на гудрон. Смесь пропускают через магнитно-вихревое поле напряженностью 0,2 Тл. Показатели процесса термоконверсии приведены в таблице 1.

Пример 6. Исходное сырье готовят смешением 10 т гудрона и 0,3 т сланцевого масла. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре не ниже 90oС в течение 2,5 часов. Затем смесь подвергают механоактивации и воздействию магнитно-вихревого поля напряженностью 0,5 Тл при температуре 80-150oС. В данном примере содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 3,0 мас.%, а содержание водорода в ней - 8,0 мас.%/

Термоконверсию ведут под давлением 3-5 МПа, температуре 410-450oС, объемной скорости 1-2 час-1. Полученные жидкие продукты подвергают центрифугированию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т. кип. до 180oС (бензиновая), 180-360oС (дизельная), 360-500oС (газойлевая) и остаток с т.кип. выше 500oС. Показатели процесса термоконверсии приведены в таблице 1.

Получаемые продукты имеют следующую характеристику: бензиновая фракция с т.кип. до 180oС: показатель преломления - 1,4216, элементный состав, мас. %: С 85,50; Н 13,75; S 0,46; N 0,06; дизельная фракция с т.кип. 180-360oС: показатель преломления - 1,4786, элементный состав, мас. %: С 86,80; Н 12,26; S 0,69; N 0,06; газойлевая фракция с т.кип. 360-500oС: показатель преломления - 1,5211, элементный состав, мас. %: С 86,60; Н 11,24; S 1,29; N 0,21; остаток с т.кип. выше 500oС: плотность - 1011 кг/м3, элементный состав, мас. %: С 88,18; Н 9,48; S 1,70; N 0,64.

Пример 7. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением содержания водорода в сланцевом масле в количестве 10 мас.%. Смесь пропускают через магнитно-вихревое поле напряженностью 0,1 Тл. Результаты процесса термоконверсии приведены в таблице 1.

Пример 8. Сырье и условия термоконверсии аналогичны примеру 6, за исключением содержания водорода в сланцевом масле, в количестве 11 мас.%. Смесь пропускают через магнитно-вихревое поле напряженностью 0,15 Тл. Показатели процесса термоконверсии приведены в таблице 1.

Пример 9. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением содержания водорода в сланцевом масле, в количестве 12 мас.%. Смесь пропускают через магнитно-вихревое поле напряженностью 0,2 Тл. Показатели процесса термоконверсии приведены в таблице 1.

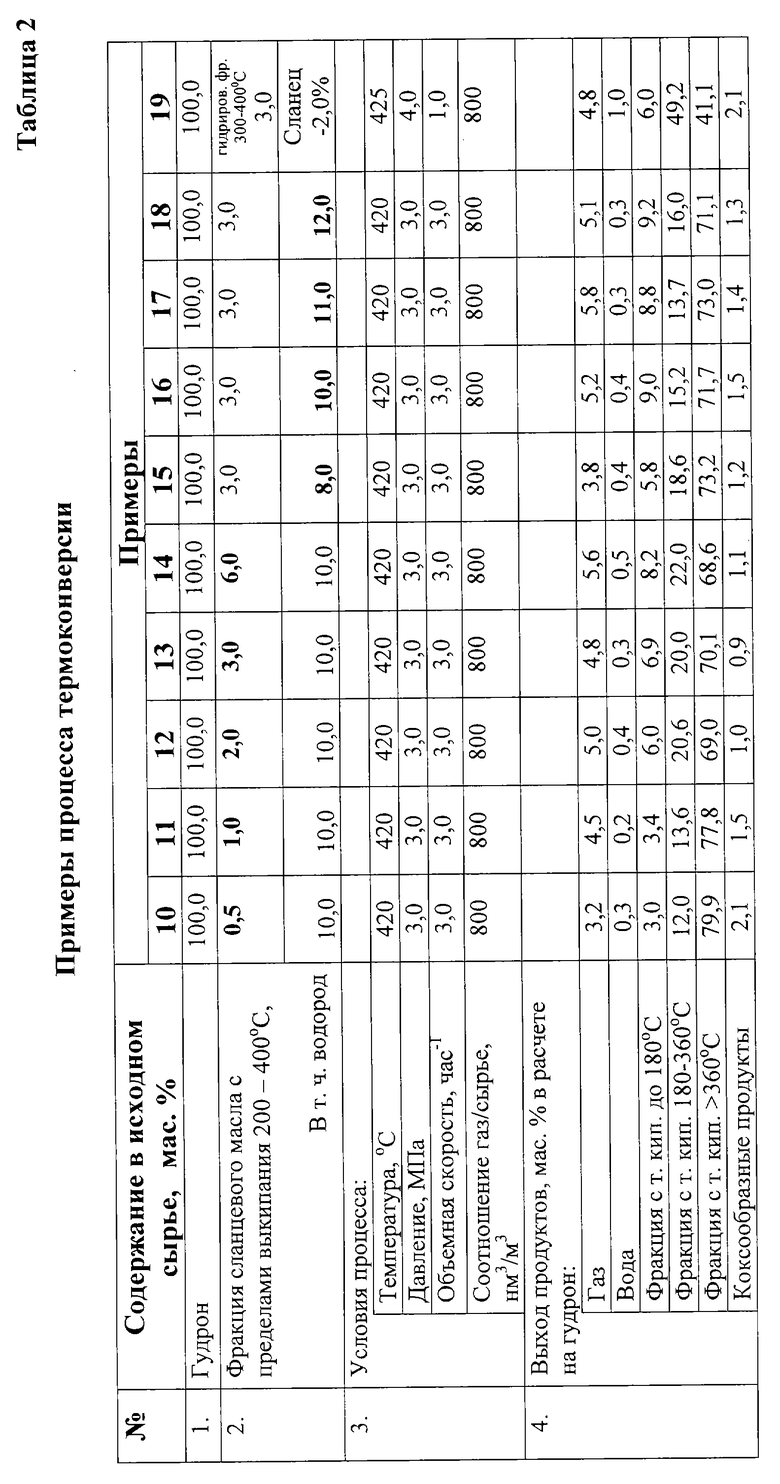

Пример 10. Исходное сырье готовят смешением гудрона - 10 т и сланцевого масла - 0,05 т. Смешение и циркуляцию ведут в обогреваемой мешалке при температуре не ниже 90oС, в течение 2,5 часов. Затем смесь подвергают механоактивации и обработке магнитно-вихревым полем напряженностью 0,05-0,2 Тл при температуре 80-150oС. В данном примере содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 0,5 мас.% на гудрон, содержание в нем водорода составляет - 10,0 мас.%.

Термоконверсию (висбрекинг) гудрона в смеси со сланцевым маслом ведут при температуре 390-440oС, под давлением 2,5-4,0 МПа, объемной скорости 1-3 часа-1 и соотношением углеводородный газ: гудрон 600-800 нм3/м3 сырья. Полученные жидкие продукты подвергают центрифугированию для отделения твердых частиц, затем подвергают дистилляции, с получением фракции с т.кип. до 180oС (бензиновая), 180-360oС (дизельная), остатка с температурой кипения выше 360oС. Остаток с температурой кипения выше 360oС используется в качестве котельного топлива. Показатели процесса термоконверсии приведены в таблице 2.

Полученные продукты имеют следующую характеристику: фракция с т.кип. до 180oС, показатель преломления - 1,4320; элементный состав, мас. %: С 85,20; Н 13,90; S 0,60; N 0,07. Фракция с т.кип. 180-360oС, показатель преломления - 1,4728; элементный состав, мас. %: С 86,25; Н 12,20; S 1,26; N 0,07. Фракция с т.кип. выше 360oС, показатель преломления - 1,5385; элементный состав, мас. %: С 86,50; Н 11,30; S 1,80; N 0,31, имеет плотность 0,935 кг/м3, коксуемость 3,5 мас.%, содержит 3,3 мас.% асфальтенов, 300 г/т ванадия, 130 г/т никеля.

Пример 11. Сырье и условия процесса термоконверсии анлогичны примеру 10, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 1,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,05 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 12. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 2,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,10 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 13. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 3,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,15 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 14. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением того, что содержание фракции сланцевого масла с пределами выкипания 200-400oС составляет 6,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,2 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 15. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением содержания водорода во фракции сланцевого масла с пределами выкипания 200-400oС в количестве 8,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,05 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 16. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением содержания водорода во фракции сланцевого масла с пределами выкипания 200-400oС в количестве 10,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,10 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 17. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением содержания водорода во фракции сланцевого масла с пределами выкипания 200-400oС в количестве 11,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,15 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 18. Сырье и условия процесса термоконверсии аналогичны примеру 10, за исключением содержания водорода во фракции сланцевого масла с пределами выкипания 200-400oС в количестве 12,0 мас.%. Напряженность магнитно-вихревого поля составляет 0,2 Тл. Показатели процесса термоконверсии приведены в таблице 2.

Пример 19. В соответствии со способом - ближайшим аналогом по патенту RU 2128207 смешивают, мас. %: гудрон - 100,0; фракция гидрированных продуктов термокрекинга с т. кип. 300-400oС - 3,0 мас.%; прибалтийский сланец - 2,0. Проводят термокрекинг в следующих условиях: температура - 425oС, давление - 4 МПа, объемная скорость - 1,0 час -1. Получают следующий выход продуктов в расчете на гудрон, мас. %: газ - 4,8; вода - 1,0; фракция с т.кип. до 180oС - 6,0; фракция с т.кип. 180-360oС - 49,2; фракция с т.кип. 360-520oС -11,8; фракция с т.кип. выше - 520oС - 30,1; коксообразные продукты - 2,1.

Анализ данных, приведенных в таблице 1, показывает следующее. С увеличением содержания фракции сланцевого масла с пределами выкипания 200-400oС с 1,0 мас.% до 2,0 мас.% и напряженности магнитно-вихревого поля с 0,05 до 0,1 Тл, при термоконверсии гудрона, выход топливных дистиллятов увеличивается с 42,4 мас.% (в условиях примера 2) до 62,3 мас.% (в условиях примера 3). Дальнейшее повышение содержания фракции сланцевого масла с пределами выкипания 200-400oС до 3,0 мас.% и напряженности магнитно-вихревого поля до 0,15 Тл не приводит к существенному увеличению выхода топливных дистиллятов и составляет 65,7 мас.% (в условиях примера 4).

Таким образом, сравнение данных термоконверсии по примерам 1-5 показывает достижение технического результата настоящего изобретения за счет использования фракции сланцевого масла с пределами выкипания 200-400oС в количестве 2,0-6,0 мас.% с содержанием водорода в нем 10,0 мас.%. Содержание сланцевого масла 1 мас.% и ниже в процессе термоконверсии гудрона и величина напряженности магнитно-вихревого поля 0,1 Тл не обеспечивают достижение технического результата. Превышение 3%-ного предела содержания сланцевого масла не приводит к значительному увеличению выхода целевых фракций, но способствует удорожанию конечных продуктов термоконверсии гудрона из-за непроизводительного расхода сланцевого масла с содержанием водорода в нем 10 мас. %.

Примеры 6-9 (таблица 1) иллюстрируют настоящее изобретение, в котором в качестве донора водорода при термоконверсии гудрона используют фракцию сланцевого масла с пределами выкипания 200-400oС. Содержание водорода в сланцевом масле составляет 8,0; 10,0; 11,0 и 12,0 мас.%. Напряженность магнитно-вихревого поля составляла 0,05; 0,1; 0,15 и 0,2 Тл. Общий выход фракций с т.кип. до 180oС, 180-360oС, 360-520oС имеет максимум 65,0-68,1 мас.% на гудрон при содержании водорода в сланцевом масле 10,0-11,0 мас.% (для примеров 7 и 8). При уменьшении содержания водорода в сланцевом масле до 8,0 мас.% и ниже (для примера 6) и напряженности магнитно-вихревого поля ниже 0,05 Тл не обеспечивает достижение технического результата изобретения из-за снижения выхода целевого продукта. Увеличение содержания водорода в сланцевом масле до 12 мас.% (для примера 9) и напряженности магнитно-вихревого поля до 0,2 Тл не приводит к повышению выхода целевого продукта, способствуя лишь удорожанию конечного продукта процесса термоконверсии гудрона из-за непроизводительного расхода сланцевого масла.

Анализ данных, приведенных в таблице 2, показывает следующее. С увеличением содержания фракции сланцевого масла с пределами выкипания 200-400oС с 1,0 мас. % до 2,0 мас.% при термоконверсии гудрона и напряженности магнитно-вихревого поля с 0,05 до 0,1 Тл, выход фракции с т.кип. выше 360oС (котельного топлива) уменьшается с 77,8 мас.% (в условиях примера 11) до 69,0 мас. % (в условиях примера 12). Содержание водорода в сланцевом масле для примеров 10-14 составляет 10,0 мас.%. При этом вязкость котельного топлива снижается с 13,8 сСт (в условиях примера 11) до 6,8 сСт (в условиях примера 12). Одновременно возможно получение и топливных дистиллятов в количестве 17,0-26,6 мас.% (для примеров 11 и 12). Дальнейшее повышение содержания сланцевого масла до 3,0-6,0 мас.% не приводит к существенному возрастанию выхода котельного топлива - 68,6-70,1 мас.% (в условиях примеров 13 и 14).

Таким образом, сравнение данных по термоконверсии гудрона по примерам 12, 13, 14 показывает достижение технического результата настоящего изобретения за счет применения фракции сланцевого масла с пределами выкипания 200-400oС, в количестве 2,0-6,0 мас.% при напряженности магнитно-вихревого поля до 0,15 Тл. Содержание сланцевого масла 1,0 мас.% и ниже в процессе термоконверсии не обеспечивает технического результата, т.к. вязкость получаемого котельного топлива не удовлетворяет требованиям ГОСТа. Превышение 3%-ного предела содержания сланцевого масла не приводит к значительному увеличению выхода котельного топлива, но способствует удорожанию конечных продуктов термоконверсии гудрона из-за непроизводительного расхода сланцевого масла с содержанием водорода в нем 10 мас.%.

Примеры 15-18 (таблица 2) иллюстрируют настоящее изобретение по термоконверсии гудрона, в котором в качестве жидкой добавки - донора водорода используют фракцию сланцевого масла с пределами выкипания 200-400oС, содержащего в своем составе 8,0; 10,0; 11,0 и 12,0 мас.% водорода. Напряженность магнитно-вихревого поля составляла 0,05; 0,1; 0,15 и 0,2 Тл. Содержание водорода в сланцевом масле в примере 15 составляет - 8,0 мас.%, в примере 16 - 10,0 мас.%, в примере 17 - 1,0 мас.%, в примере 18 - 12 мас.%. Выход котельного топлива составляет 71,1-73,0 мас.% в условиях примеров 16-18.

Снижение содержания водорода в сланцевом масле до 8,0 мас.% и напряженности магнитно-вихревого поля до 0,05 Тл, в условиях примера 15 не приводит к снижению выхода котельного топлива, который составляет 73,2 мас.%. Однако содержание в сланцевом масле 8,0 мас.% водорода и ниже не обеспечивает технического результата, т.к. вязкость получаемого котельного топлива не удовлетворяет требованиям ГОСТа. Повышение содержания водорода в сланцевом масле до 12 мас.% и напряженности магнитно-вихревого поля до 0,2 Тл в условиях примера 18 не приводит к увеличению выхода целевой фракции (выход целевой фракции в условиях примера 18 равен 71,1 мас.%). Таким образом, оптимальное количество вводимой фракции сланцевого масла с пределами выкипания 200-400oС и с содержанием в ней водорода 10-12 мас.% должно составлять 3,0 мас.%.

Из сравнения результатов процесса по настоящему изобретению по примерам 7, 8, 9 и примеру 19, характеризующему способ - ближайший аналог, использующий гидрированную фракцию с пределами выкипания 300-400oС, следует, что благодаря использованию в качестве жидкой добавки фракции сланцевого масла с пределами выкипания 200-400oС с содержанием водорода не менее 10 мас.%, и применению при обработке сырья магнитно-вихревого поля с напряженностью 0,15 Тл, удается заменить в процессе производства топливных дистиллятов дорогостоящую гидрированную фракцию с т.кип. 300-400oС и исключить применение твердой добавки-активатора при практическом сохранении выхода целевых продуктов на уровне 67-68% по отношению к гудрону. Таким образом, настоящее изобретение обеспечивает достижение технического результата, который не вытекает очевидным образом из уровня техники.

Наиболее успешно изобретение может быть использовано в нефтепереработке при получении топливных дистиллятов, являющихся сырьем для производства моторных топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ И КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2297439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 1995 |

|

RU2074232C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам переработки тяжелых нефтяных остатков в топливные дистилляты и котельное топливо путем термоконверсии с использованием донорно-сольвентных процессов. Способ получения топливных дистиллятов включает смешение остаточного нефтяного сырья с жидкой добавкой-активатором, проведение процесса термоконверсии полученной смеси с последующим выделением целевых продуктов, причем смесь подвергают механоактивации и воздействию магнитно-вихревого поля, в качестве жидкой добавки-активатора используют фракцию сланцевого масла с пределами выкипания 200-400oС и содержащую не менее 10,0 маc.% водорода, причем фракцию сланцевого масла берут в количестве 0,5-6 маc.% в расчете на сырье. Термоконверсию ведут под давлением 2,5-5,0 МПа и температуре 410-450oС. Воздействие магнитно-вихревым полем осуществляют с напряженностью 0,5-0,2 Тл при температуре обработки 80-150oС, причем магнитно-вихревое поле создают вращением ферромагнитных иголок. Способ повышает эффективность переработки тяжелых нефтяных остатков, в том числе снижает стоимость конечного продукта. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| ПРИМЕНЕНИЕ АНТИЭСТРОГЕННЫХ СОЕДИНЕНИЙ, А ТАКЖЕ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫХ СОЛЕЙ И СОЛЬВАТОВ ДЛЯ УМЕНЬШЕНИЯ КОНЦЕНТРАЦИИ ГЛЮКОЗЫ В КРОВИ И ФАРМАЦЕВТИЧЕСКИЙ ПРЕПАРАТ | 1994 |

|

RU2132682C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2481310C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРАГИРОВАНИЯ ТОРФА | 1994 |

|

RU2123025C1 |

Авторы

Даты

2003-02-10—Публикация

2001-09-21—Подача